大型铝电解槽槽壳结构变形与槽寿命关系及校正措施论述

2022-01-10李伟波杨幸雨

李伟波 ,杨幸雨

(1.广元中孚高精铝材有限公司,四川 广元 628017;2.贵阳铝镁设计研究院有限公司,贵州 贵阳 550081)

电解槽本体结构主要由下部槽壳、上部大梁结构及母线组成,槽本体结构与电解槽生产管理全周期(PLM)、工程投资及生产成本有着密切的联系。槽壳的设计原则是正常工艺生产条件下,保证结构的可靠性和满足变形等各项使用要求[1]。铝电解槽在连续生产一定时间后可能出现槽壳向外鼓出变形,摇篮架开焊断裂以及电解槽出铝和烟道两端上翘等变形现象,并给电解槽指标带来不利影响,并且这种状况会直接或间接的影响到电解槽槽寿命。

1 现阶段铝电解槽壳分类特点及其槽壳变形原因浅谈

1.1 铝电解槽壳本体结构简述

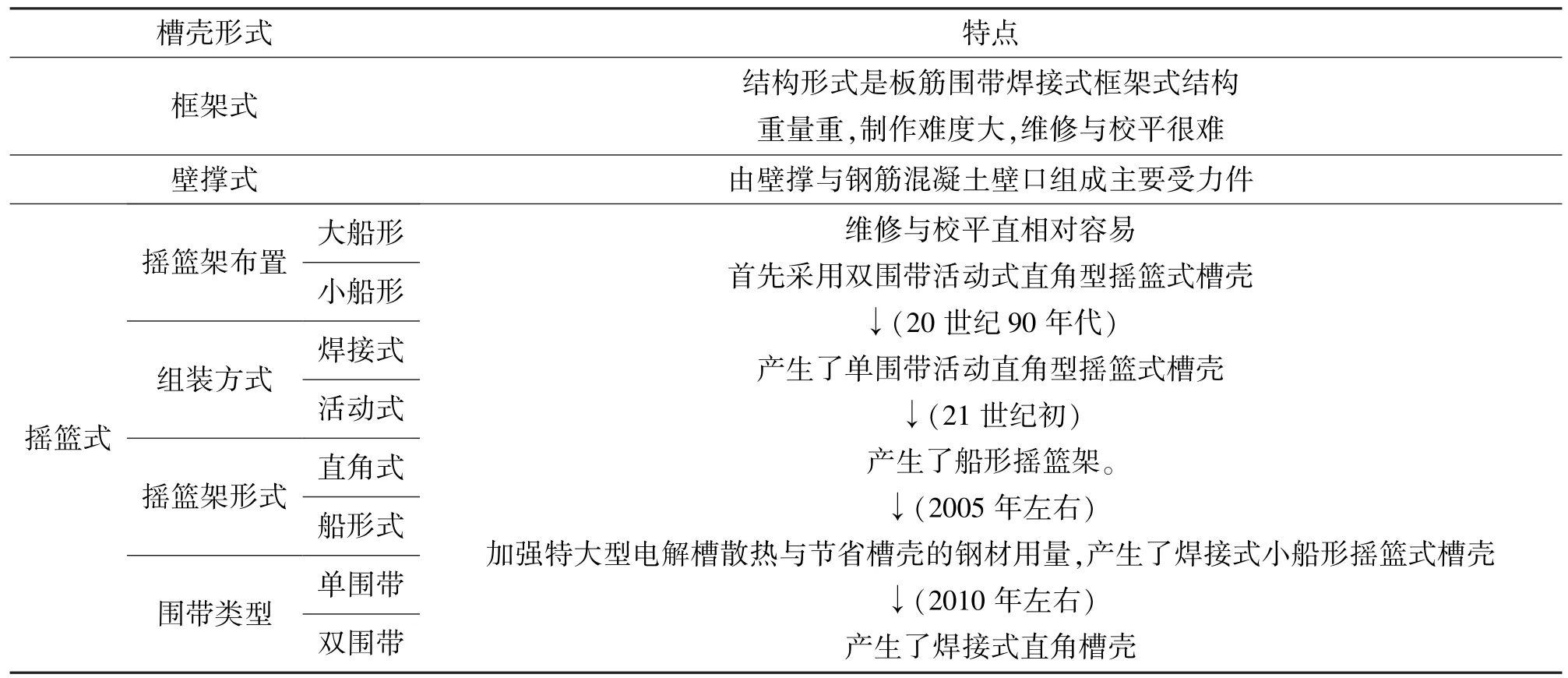

现阶段的铝电解槽的槽壳分类及其特点如表1所示[2-5]:

表1 铝电解槽槽壳分类及其特点表

1.2 槽壳变形原因分析

电解槽槽壳一方面承载了整个电解槽槽壳以及上部大梁等钢结构的总重;另一方面也作为盛内衬的空腔,其结构还要能够保证其在使用合理的理化指标范围内的内衬材料可以承受在高温下产生的热及化学应力两种应力能处在许用范围以内的作用。电解槽自身壳体的变形是一个长期累积的过程,全槽生产产品生命管理周期(PLM)越长,槽壳四周上沿板及大面长侧板的变形量就会越积越大,所以在此结果上剖析电解槽在不同生产运行工艺参数周期及不同数据采集关键结构点发生槽壳变形的原因至关重要[6-8]。

(1)之前部分400 kA 系列电解槽,早期根据成本以及生产需求,电解槽长侧板上开的每个钢窗口温度相差较大,又因为厂房通风原因及没有围带将槽壳本体箍住保证其结构不破坏,所以由内里位置温度差异产生的应力会引起电解槽长侧板沿大面方向的起拱变形,导致其应力释放放大化后,外沿板会出现钢板撕裂或者焊缝撕开的情况。

(2)在前期焙烧启动时,可能因为阴极炭块的热膨胀、槽底内衬与槽侧部内衬的材料性质的不同,顶部槽壳受到的膨胀力及应力较底部受到的力大,就会出现槽壳中段出现简支梁式的上拱变形现象,但后期可根据控制生产工艺条件及其本身参数稳定后,变形会呈现有所回复减小的情况。

(3)电解槽启动初期,金属钠的电解析出(Na++e-=Na)及其置换反应(Al +3NaF=3Na +AlF3),会向炭素内衬的快速渗透,使其内衬剧烈膨胀,容易导致炭素裂缝发展和层离。根据时间的积累,会导致槽壳变形。

图1 槽沿板变形情况示意

(4)电解槽若因外部停电限电情况下会进行停槽处理,在停槽后的一段时间内,槽壳及其内部内衬材料温降不同,会导致靠近操作面区域降温后变形较大。

1.3 增加电解槽使用周期的槽壳结构建议

较原有的无围带以及竖形围带方案,设计时应考虑一种新式的槽壳及摇篮架结构,一方面能更好的吸收调节启动及生产时槽内衬所带来的热膨胀力以及热应力,另一方面能从摇篮架的结构上传递一部分的应力去释放,减少槽壳变形的可能性。

2 阴极炭块应力仿真及结构优化

2.1 阴极炭块应力仿真

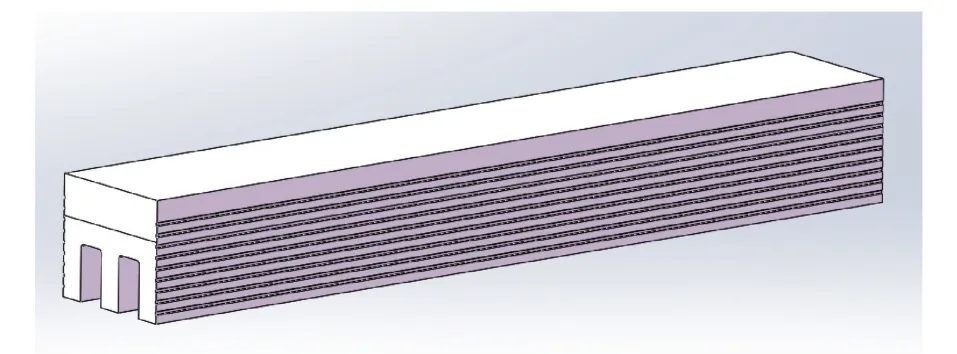

为更准确的提取出阴极炭块性能参数,对某厂现阶段内衬方案下使用的异型阴极炭块进行三维建模,建模结果如图2 所示。

图2 异型阴极炭块三维模型图

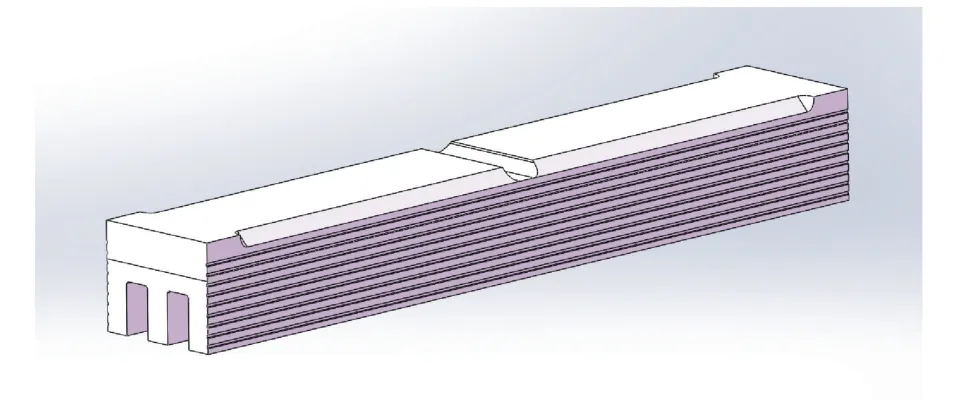

在原有方案基础上,为增加炭块整体结构稳定性,设计改进方案,主要将炭块高度增加,取消侧部倒角及炭块顶部中间的凹槽特征,改变燕尾槽相关宽、高度。完成三维建模后的炭块如图3 所示。

图3 平底阴极炭块三维模型图

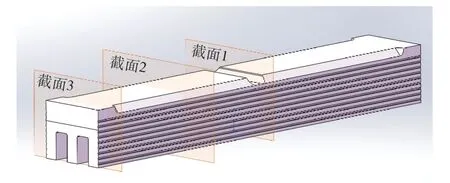

为更好提取两种方案的截面数据对比,在3 820 mm 的炭块中间设置导流槽的中点面为截面1,在端部往内100 mm 距离设置截面3,在截面1、3 之间二等分距位置设置截面2,具体位置如图4 所示。

图4 截面示意图

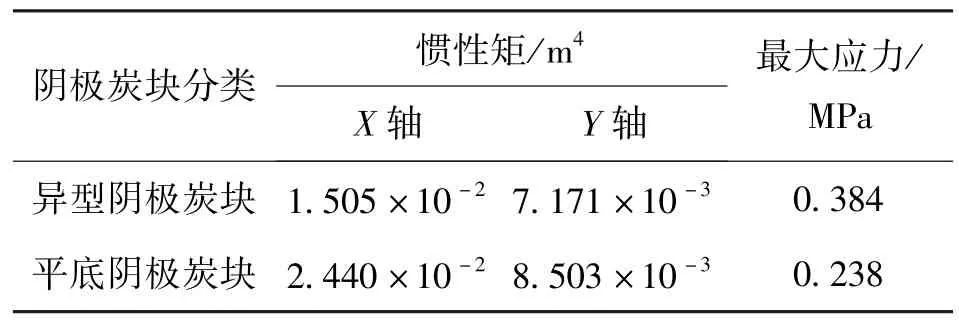

两种方案下的阴极炭块性能指标对比表如下:

2.2 仿真网格划分及边界条件设立

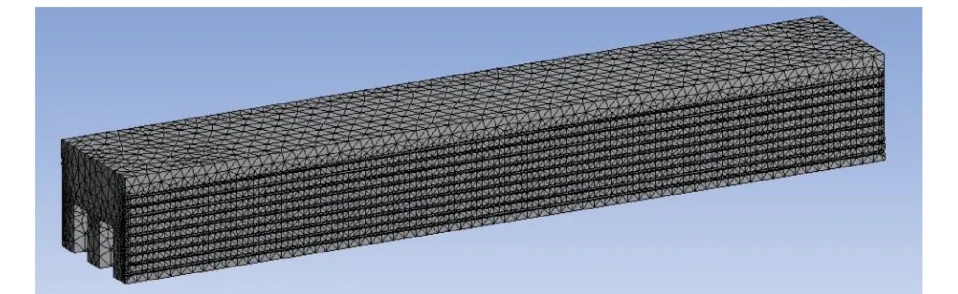

为保证炭间糊与阴极炭块的粘合更加紧密,在阴极炭块四周侧面上开通凹槽。为保证仿真网格划分精细,可适当简化模型后取消侧面上部凹槽。为了保证计算精度,网格尺寸控制在3~5 mm,网格畸变度最大0.85。完成网格划分后如图5~6 所示。

图5 异型阴极炭块网格划分图

图6 平底阴极炭块网格划分图

图7 异型阴极炭块边界条件图

根据阴极炭块材料标准,赋予模型材料性能参数。考虑炭块的自重及实际情况,其侧上部与下部嵌入钢棒处所受力的不同,分别设置载荷,上表面设置载荷为163 kN/m,下部面设置载荷为327 kN/m。炭块整体施加位移约束,仅可沿垂直方向自由移动。

表2 不同方案阴极炭块性能指标对比表

2.3 仿真结果及分析

2.3.1 仿真结果

仿真结果如图9~12 所示。

图8 平底阴极炭块边界条件图

图9 异型阴极炭块中间截面性能提取图

图10 异型阴极炭块中间截面应力图

图11 平底阴极炭块中间截面性能提取图

图12 平底阴极炭块中间截面应力图

2.3.2 仿真评估

就两种不同方案下的仿真数据,提取出炭块中间截面的惯性矩及面上最大应力值如表3 所示。

对比不同方案下的应力仿真结果,提取出表3的惯性矩与中间截面的最大应力值。对比发现平底炭块对于X轴与Y轴方向的惯性矩均比异型炭块的数值大,表明在应力条件相同时,其可以承受的最大弯矩越大,其承载力就越大;且在同样压力作用下平底炭块的中间截面最大应力比异型炭块的小,表明同等条件下平底阴极炭块结构稳定性更强。

表3 不同方案阴极炭块仿真对比表

3 槽壳各向形变评估标准及长侧板、摇篮架修复方案

3.1 槽壳各向形变评估标准

电解槽槽壳各向形变主体可以总结为大面上长侧板中段起拱形变与小面沿板上翻两种。对于电解槽小面沿板上翻变形主要采取在关键部位增设配重块以减小缓解小面沿板上翻。一般的槽壳大面修复方案按照如下所示。

(1)槽壳大面变形值<50 mm 的槽壳不需矫正,但需要检查槽壳是否存在焊接缺陷,若存在,则需补焊,满足设计要求;

(2)槽壳大面变形值>50 mm 的槽壳应吊运到槽大修车间进行修复,修复后槽壳大面变形值应小于30 mm;

(3)修复完成后根据要求进行验收。

笔者了解到贵阳院所出槽壳修复方案中[9],对于槽壳大面单边变形值小于45 mm,小面单边变形值小于15 mm,槽底板变形值小于25 mm 的大修槽壳可不用进行单独校正;但对于槽壳大面单边变形值大于45 mm,小面单边变形值大于15 mm,槽底板变形值大于25 mm 的大修槽壳需分别对槽壳本体及摇篮架进行修复校正。

3.2 槽壳校正方案

3.2.1 摇篮架在线修复方案

(1)摇篮架关键焊缝开裂,但焊缝连接的钢板还没有分开的摇篮架角部补强方案:在原有基础上补焊补强筋板,坡口焊接按图施工,其余角焊缝高度为10 mm。再将补强筋板和摇篮架侧面立板用钢板连接,最后用加强筋板将补强筋板、底部工字梁拉成整体,具体方案如图13 所示。

图13 焊缝开裂、焊缝连接钢板还未分开修复示意图

(2)其他开裂严重的摇篮架可按图14 方案补焊(具体所图14 所示)。但是,按上述补焊摇篮架相邻的、尚未开裂的摇篮架,如果补强筋板三边的角焊缝高度不够8 mm,则必须补焊到10 mm,确保补强筋板的作用。

图14 开裂严重修复示意图

(3)检查现场所有电解槽摇篮架焊缝情况,若存在焊缝不饱满的摇篮架,要求重新补焊。

(4)查阅现场施工监理记录,重点关注施工存在焊缝缺陷的焊工施焊的部位,并到现场排查该焊工施工的焊缝是否存在其他焊缝缺陷[10-12]。

3.2.2 长侧板的大修校直方案

以某厂电解槽大修为例,大修长侧板校直方案如下:

(1)切割掉摇篮架原角部的补强板(图15 中的零件36)。

图15 补强板示意图

(2)将槽壳鼓肚子大的摇篮架角部切割开。

(3)用下图所示弓形夹具及液压千斤顶系统相配合,将外鼓的槽壳压平恢复。

(4)用结构钢制作成T 形夹具将上翘的槽沿板压下来。

图16 切割线示意图及实际情况图

(5)校正到位后,焊接所有焊缝,完成槽壳修复。

3.3 修复槽壳形状公差要求

(1)长侧板纵向直线度Δ:Δ≯5 mm;同时符合:1 m 内<1 mm。

(2)槽底板平面度:1 m 长的范围<1.0 mm。整体<10 mm。

(3)校正后槽壳与内衬中间间隙需使用耐火颗粒填充。

图17 长侧板修复实际情况图

4 电解槽槽壳修复前后数据对比结果

通过某厂6 个区内共计16 台电解槽槽壳的大修校正工作,采集了处于系列上吊装前变形尺寸、大面修复以后的同点变形实测值,与初期设计的施工图进行差值对比,参照槽壳制作规程以及修复规程中纵向直线度Δ与槽底板平面度的许可范围值,结果表明修复后的电解槽槽壳能够满足设计要求。

表4 槽壳修复变形实测值

槽壳最大上拱均值为15.8 mm,与设计方的理论值基本相当。仿真计算与实际生产效果说明,修复后整体微变形槽壳技术可以为电解槽安全生产提供保障。

5 结语

(1)较原有的无围带以及竖形围带方案,设计时应考虑一种新式的槽壳及摇篮架结构,一方面能更好的吸收调节启动及生产时槽内衬所带来的热膨胀力以及热应力,另一方面能从摇篮架的结构上传递一部分的应力去释放,减少槽壳变形的可能性。

(2)在同样压力作用下平底炭块的中间截面最大应力比异型炭块的小,表明同等条件下平底阴极炭块结构稳定性更强。

(3)槽壳实测最大上拱均值为15.8 mm,与设计方的理论值基本相当。仿真计算与实际生产效果说明,修复后整体微变形槽壳技术可以为电解槽安全生产提供保障。