多绳摩擦提升钢丝绳机械损伤机理分析及防治措施

2022-01-10陈仁财贺茂坤

陈仁财 ,贺茂坤

(1.江铜集团银山矿业有限责任公司,江西 德兴 334200;2.中国恩菲工程技术有限公司,北京 100038)

0 引言

矿井提升钢丝绳是悬挂提升容器并传递动力的关键部件,它是矿井提升系统的重要组成部分之一,对矿井提升系统的正常运转起着非常重要的作用,其可靠性直接关系到矿山的正常生产,影响升降人员的生命安全。提升钢丝绳在工作运行时,受多种交变动、静应力的作用,如拉应力、弯曲应力、扭转应力、接触应力及挤压应力等等,这些应力的反复作用将导致钢丝绳疲劳失效、磨损失效。在矿山生产现场,由于提升钢丝绳的失效断裂而造成的重大事故时有发生,都给矿山生产造成了不同程度的人身伤亡及巨大的经济损失。只有先找到各种工况下钢丝绳的损伤失效机理,才能确定采取相应策略对钢丝绳进行维护、检测或作报废更换的决策。研究分析提升钢丝绳损伤失效机理,找到一些规律性的认识,采取相应的防护措施,迟缓提升钢丝绳日常运行时损伤进程,最大限度的延长提升钢丝绳的使用寿命和保证提升安全,对于矿山企业的安全生产和经济运行具有十分重要的意义。

1 钢丝绳失效形式及其机理分析

提升钢丝绳是由一定数量的优质碳素结构钢细钢丝捻制成股,再由若干股捻制成绳,中间夹有浸有专用防腐增摩油脂的绳芯制成。钢丝主要起承受载荷的作用,钢丝绳的破断拉力大小主要取决于钢丝的抗拉强度和绳股股数及丝径。绳芯的作用为减少绳股间钢丝的接触应力,增加钢丝绳的弹性和韧性,减缓钢丝绳弯曲应力,储存防腐增摩油脂。据统计分析,一般提升钢丝绳的主要损伤为机械损伤,主要包括磨损、疲劳、外伤等,表现形式为断丝、过量变形及外表损伤等。磨损、疲劳、外伤等都可导致断丝,一般可从断口的形态进行判断。磨损断丝一般出现在钢丝磨损严重的部位,断口两侧呈斜茬,断口扁平;疲劳断丝一般出现在单侧外层钢丝上,其断口较齐平;过载或张力破断载荷断丝,其断口的钢丝一般有所延展,同时直径减小,呈现典型的“杯锥状”断口;腐蚀断丝一般发生在具有腐蚀性介质环境的工况下,其断口形状一般不整齐,呈针尖状,如图1 所示。

图1 钢丝绳断丝断口图(10X)

1.1 磨损

根据磨损机理又可分为外部磨损和内部磨损。外部磨损主要是指提升钢丝绳在运行过程中,其外周与主导轮(摩擦轮)、导向轮(或天轮)绳槽等物体表面接触而引起的磨损。磨损使钢丝绳的绳径变细、个别钢丝断丝,钢丝绳破断拉力载荷随之降低;在实际工作中,又有单边磨损和全周磨损,单边磨损比全周磨损更快失效,在全长范围内尽可能避免出现单边磨损,做到均匀磨损,即全周磨损。内部磨损主要是指钢丝绳绕经主导轮(摩擦轮)、天轮(或导向轮)时所承受的载荷主要压在钢丝绳的一侧,同时由于钢丝绳的弯曲,各绳股钢丝的曲率半径不可能完全相同,导致钢丝绳内部各根钢丝之间相互产生作用力,且产生滑移,此时丝与丝、股与股之间接触应力增大,而产生磨损或局部压痕,当频繁拉伸弯曲时产生应力集中而出现内部断丝。

(1)粘着磨损

摩擦式提升机是利用提升钢丝绳与主导轮摩擦衬垫的摩擦力来传递动力。提升钢丝绳与摩擦衬垫接触时,钢丝绳的绳股压入摩擦衬垫的绳槽中,钢丝绳张力在其接触面产生法向力,由于绳股、钢丝不完全在一个面上,接触点局部应力很大,以致两表面无限接近,由于范德华力的存在,表面分子互相吸引,产生粘结点[1]。提升钢丝绳与摩擦衬垫在某一瞬间是相对静止的,但其相互接触的表面是不断变化的,提升钢丝绳由于有弹性并承受拉应力而在摩擦衬垫绳槽表面产生弹性滑动,即蠕动,就必然破坏这些粘结点,而产生相互磨损或疲劳。如果系统瞬间提供的制动力过大或加、减速度过大,会使钢丝绳在绳槽表面蠕动加剧或明显滑动,将钢丝绳与摩擦衬垫间严重的粘着磨损,导致疲劳断丝或磨损断丝,且滑动速度的增大,磨损量也增大。图4 为钢丝粘着磨损的SEM 图。

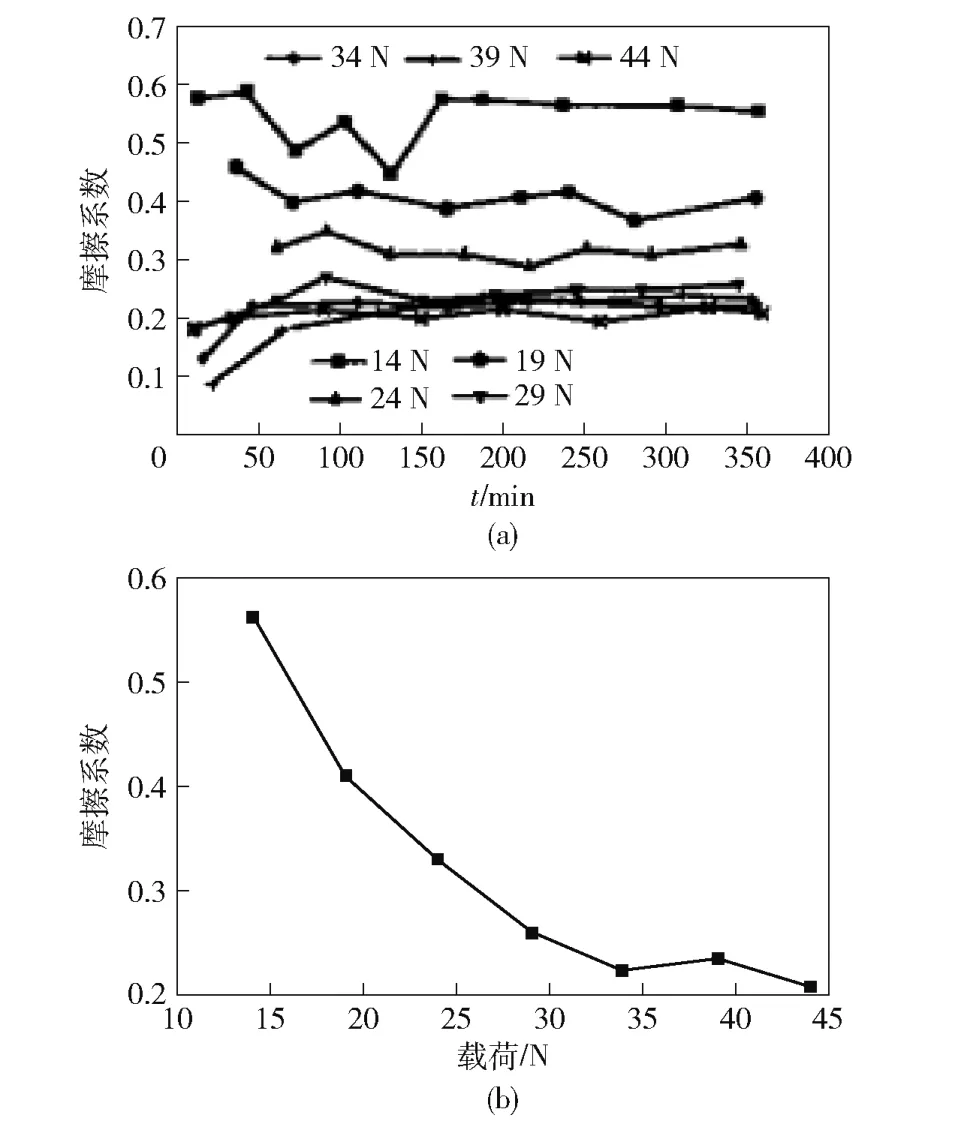

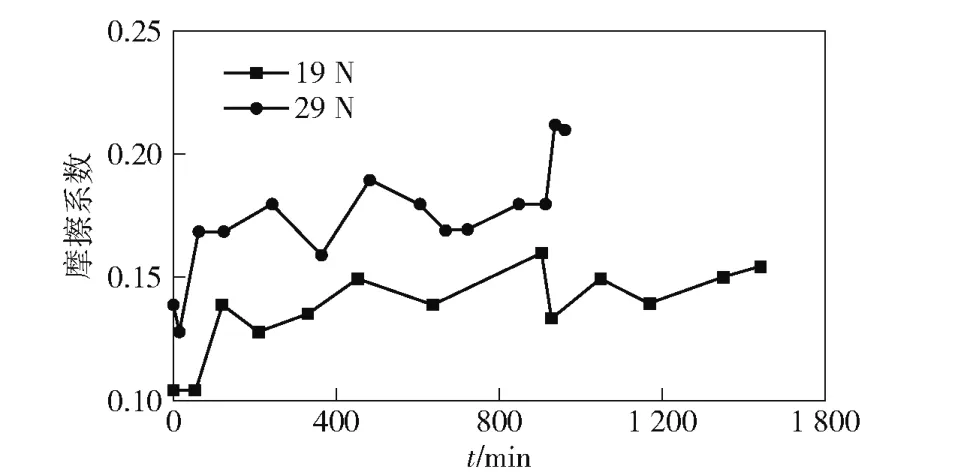

提升钢丝绳材料一般为优质碳素结构钢,摩擦衬垫材料一般为聚氯乙烯、聚氨基甲酸酯或树脂类。从硬度和强度上来看,钢丝绳的硬度和强度都比摩擦衬垫大,故磨损量在衬垫一侧明显大于钢丝绳侧,但磨损是相对的。摩擦系数是衬垫最重要的一项性能参数,从使用角度考虑,摩擦衬垫应具备其摩擦系数随钢丝绳蠕动速度的提高呈上升趋势的特点,以保证意外情况下引起非正常滑动时滑动速度收敛,但同时又会加剧钢丝绳的磨损。另外,在摩擦过程中,摩擦能大部分转化为热能,且由于摩擦衬垫导热系数很小,大部分热量聚集在其表面,导致衬垫表面温度升高。张德英等对失效后钢丝绳的宏观检验和金相分析的结论为:钢丝绳在使用过程中由于剧烈摩擦,表面产生脆性马氏体薄层,是断丝的根本原因。根据张德坤等的研究结果,在一定振幅下,仅考虑接触应力、微动时间、相对微动或蠕动速度等机械因素的情况下,粘着磨损与这些机械因素呈线性关系,如式(1)和图2、图3 所示:

图2 摩擦系数随载荷的变化曲线

图3 润滑状态下摩擦系数的变化曲线

图4 外围钢丝粘着磨损图(300X)

式中h(t)—微动磨损深度;

a、K—常数;

P—钢丝所受接触应力;

V—相对微动或蠕动速度;

T—微动磨损时间。

(2)微动滑移磨损

内部磨损主要表现为钢丝绳内部钢丝的微动滑移磨损。提升钢丝绳在结构上为丝-股-绳结构,在运行过程中其内部钢丝受力状态非常复杂,特别是绕经主导轮(摩擦轮)、导向轮(或天轮)时,所承受的载荷主要压在钢丝绳的一侧,而此时各绳股钢丝的曲率半径不完全相同,导致钢丝除经受交变拉伸和弯曲应力外,还承受接触挤压应力、摩擦滑移,以及一定的扭矩和振动,这些力的综合作用导致钢丝绳内部股与股、丝与丝之间产生一定的微动滑移磨损[2]。微动滑移磨损使钢丝绳横截面积减小,降低了钢丝绳的使用强度,同时也导致一定的磨损深度。随着时间的推移,在交变应力作用下,将在最大磨损深度处产生应力集中,并引发裂纹的萌生、扩展直至断裂。图5 为钢丝微动滑移磨损的SEM 图。

图5 内部钢丝微动磨损图(300X)

(3)腐蚀磨损

腐蚀磨损是指当摩擦副在摩擦过程中,摩擦表面与周围腐蚀介质发生化学或电化学反应,产生物质损失的现象。提升钢丝绳是在井筒中运行,井筒环境一般潮湿,甚至淋水,大部分井筒可能还存在SO2、CO2、酸性水汽。对于没有保护层的钢丝绳很容易受到淋水,尤其是酸性淋水的影响而产生锈蚀。锈蚀往往与磨损相伴出现,磨损在锈蚀的影响下加剧,而导致钢丝绳机械性能过快降低。特别是有粉矿撒落的主井,由于撒落的粉矿微粒混粘在提升钢丝绳上,使提升钢丝绳和摩擦衬垫之间的相互磨损加剧。提升钢丝绳锈蚀破损一般可分为三个阶段:轻微锈蚀,表现为钢丝变黑,表面出现锈皮或少量细小点蚀;较重锈蚀,表现为钢丝表面有较厚锈皮,点蚀部位出现麻坑;严重锈蚀,表现为钢丝表面麻坑发展成沟纹,外层钢丝松动或渗出“红油”,甚至钢丝失去原有截面形状,说明钢丝绳已经严重腐蚀磨损。图6 为钢丝腐蚀磨损的SEM 图。

图6 钢丝腐蚀磨损图(300X)

1.2 疲劳

多绳摩擦提升钢丝绳疲劳损伤一般与磨损损伤相伴相生。提升钢丝绳在运行过程中,主要承受交变拉伸、弯曲、扭曲、挤压疲劳,以及振动、滑移引起的疲劳磨损和过载引起的弹性形变等疲劳损伤。

钢丝绳在重复绕经主导轮、导向轮(或天轮)的过程中,绕上绕下,经过无数次的弯曲、挤压、扭曲等交变应力的作用,以及承受无数次的振动、滑移磨损,容易使钢丝绳产生疲劳及韧性下降,当接触区形成的循环应力超过材料的疲劳强度,则在表面将引起裂纹,并逐步发展,最后使裂纹以上的材料断裂或剥落,形成疲劳损伤。一般由拉伸、弯曲、扭曲以及蠕动等引起的疲劳断丝多出现在绳股的弯曲程度最厉害的一侧外层钢丝上;由挤压、振动、滑移磨损等引起的疲劳磨损断丝多出现在绳股内部钢丝上。通常情况下,疲劳断丝意味着钢丝绳已经接近使用后期。试验及使用经验表明,钢丝绳的疲劳寿命与D/d比值(即主导轮、天轮、导向轮等提升装置的直径D与钢丝绳直径d的比值)、提升钢丝绳的安全系数、摩擦衬垫比压、张力差和钢丝绳结构等均有密切的关系[3]。

钢丝绳在运行过程中,除了要承受终端负载、自重等静载荷外,还要承受加速度和冲击等引起的动载荷,以及由于钢丝绳张力不平衡等引起的过载。钢丝绳随着动载荷的增加以及过载等会有微量的伸长,在动载荷和过载的反复作用下,钢丝绳会产生疲劳累积,当疲劳累积超过钢丝绳的强度极限时,钢丝绳有可能发生疲劳断丝;过载的钢丝绳即使不发生断丝,其安全系数也会大幅度下降,缩短其使用寿命。钢丝绳绕经主导轮(摩擦轮)或导向轮(天轮)时,承受的弯曲应力可由下式初步计算:

式中δ弯—钢丝绳承受弯曲应力值;

β—钢丝绳结构系数;

Δ—钢丝绳钢丝直径;

D—导向轮或主导轮直径;

E—钢丝绳弹性模量。

1.3 实例分析

国内某深井矿山主井双箕斗提升系统,采用JKM4.5X6 型多绳摩擦提升机,首绳直径Φ44 mm(6根)、三角股,塔式布置,主导轮围包角190 °。井深1 060 m,提升高度1 104.9 m,最大提升速度12 m/s,提升加、减速度0.9 m/s2,箕斗自重34.5 t,有效载荷30 t。2003 年下半年投产,截止2007 年底共使用了15 套提升钢丝绳,最短的使用寿命3 个月,最长使用寿命也仅5~6 个月,明显低于提升钢丝绳的正常使用周期,过快失效。

从现场对失效钢丝绳分析来看,钢丝绳失效部位集中在导向轮侧,距离提升箕斗悬挂装置约60~100 m 范围内,表现为绳股移位、钢丝绳捻距改变,出现绳股内部断丝及外围断丝,其断口较齐平,并出现斜茬。从钢丝绳失效表象来看,钢丝绳属于疲劳磨损失效,其损伤机理应该属于受多种应力作用而疲劳失效。绳股内部出现断丝,说明钢丝绳在交变拉伸、弯曲、接触挤压应力以及振动的作用下,产生了微动滑移磨损。外围出现断丝说明钢丝绳在交变拉伸、弯曲应力的作用下,由于制动、冲击或过载等引起钢丝绳蠕动或滑移而产生疲劳磨损或粘着磨损,疲劳磨损为主[4]。出现绳股位移、钢丝绳捻距改变说明在交变拉伸、冲击载荷、扭曲应力的作用下,发生钢丝绳在导向轮、主导轮上或之间横向滑移和扭曲,在三角股钢丝绳内应力和外部交变应力的反复作用下产生累积而失效。

针对钢丝绳损伤机理,经过考察和论证,该矿将提升钢丝绳更换为圆股钢丝绳,并降低了箕斗进入卸载曲轨的线速度,以降低箕斗进入曲轨时的冲击载荷和由此引起的钢丝绳的振动幅度,并严格定期检查制度,保证钢丝绳有良好的润滑。从最近几年的使用效果看,最短的1 套提升钢丝绳使用周期为14 个月左右,失效周期明显迟缓。

2 防治措施

2.1 正确、合理选择钢丝绳型号

为在同等载荷条件下降低主导轮(摩擦轮)直径,有追求高抗拉强度钢丝绳的趋势。尽管高抗拉强度钢丝绳可以承受更大的载荷和抗接触挤压能力,但其韧性却降低了,在弯曲应力和扭转的工作过程中,较容易产生疲劳磨损失效,因而选择钢丝绳时应综合考虑。选择钢丝绳应首先考虑钢丝绳的使用条件和环境,钢丝绳的质量一方面取决于钢丝性能,另一方面取决于钢丝绳的品种结构及捻制方法。井筒淋水较大或存在酸碱性环境,或回风井的提升钢丝绳,一般需要选择镀锌钢丝绳;以弯曲疲劳失效为主要因素时,应优先选用线接触或三角股钢丝绳。对于千米深井,是优先选用圆股钢丝绳,还是多层不旋转钢丝绳,或继续使用三角股钢丝绳,应进行充分的论证。如南非Driefontein 金矿,5#混合井采用多绳摩擦式提升机,提升高度1 900 m,投产初期采用三角股钢丝绳,由于钢丝绳使用寿命短、磨损严重(7 个月左右),后期改为了non-spin 型钢丝绳(即多层不旋转钢丝绳),其使用寿命为3 年左右。

2.2 减少弯曲及接触应力、避免疲劳损伤

在满足《金属非金属矿山安全规程》 (GB 16423—2020)规定的主导轮直径与绳径之比值的前提下,尽量增大主导轮与导向轮(或天轮)的直径,以减少弯曲应力;在满足《金属非金属矿山安全规程》(GB 16423—2020)规定的静防滑安全系数、动防滑安全系数以及安全制动减速度小于防滑极限减速度的前提下,适当减小钢丝绳在主导轮上的围包角,增加主导轮与导向轮之间的距离,以减少弯曲应力和接触应力。

在提升系统使用过程中,必须保证钢丝绳直径与摩擦衬垫绳槽直径的合理匹配。若绳槽过小,会挤压钢丝绳而产生断丝;若绳槽过宽,则会使钢丝绳与绳槽的接触面积减小,而增加接触应力,导致过度磨损。同时,要及时进行车削绳槽,保证绳槽直径差控制在一定精度内,防止出现提升钢丝绳张力不平衡,不能平均分配载荷,造成个别钢丝绳过载,导致钢丝绳在绳槽内蠕动、甚至滑动而产生疲劳磨损。另外,要合理选择优质摩擦衬垫,摩擦衬垫的性能优劣与否直接影响提升系统的正常运行和安全性能,优质摩擦衬垫应具备机械强度高、耐磨性好、摩擦系数高而稳定、弹性好等特点,优质摩擦衬垫也可在一定程度上预防或减缓钢丝绳张力不平衡的发生。

2.3 保持钢丝绳良好的润滑

保持钢丝绳良好的润滑对钢丝绳的使用寿命影响很大。钢丝绳维护需要专用的增摩油脂,这种增摩油脂必须具有良好的摩擦系数,同时具备优良的附着性、润滑性、较高的滴点和良好的流动性。钢丝绳在运行过程中,油脂会随着使用中损耗、挤脱、抖落,逐步地消耗,需要及时补充。涂浸钢丝绳增摩油脂,能保持钢丝绳股与股、丝与丝以及绳与绳槽之间有良好的润滑,屏蔽环境腐蚀气体、液体,减少钢丝绳磨损、锈蚀,延长钢丝绳使用寿命,减少换绳停工时间,保障安全。另外,增摩油脂可以在钢丝绳及钢丝外围形成一层油膜,隔离两摩擦表面,减少粘着磨损和微动滑移磨损,起到延长钢丝绳使用寿命的作用。

2.4 合理确定提升系统运行参数

确定合理的制动力矩,并根据设计确定的制动力矩对提升系统进行正确的调试,防止提升钢丝绳安全制动时打滑,以及缓解因制动力矩过大而造成的冲击载荷[5]。

合理确定提升系统运行参数,建议实现加、减速度按可控曲线运行,实现提升系统线速度平滑过渡,消除脉冲现象,减少钢丝绳的振动和拉伸应力的波动,减少钢丝绳的微动滑移磨损。

优化卸载曲轨轨迹或适当减小提升容器进入卸载曲轨的线速度,减少或消除提升容器进入卸载曲轨时的冲击载荷,以及在卸载曲轨中运行时的脉冲现象,从而减少钢丝绳的振动和拉伸应力的波动。

3 结论

提升系统是矿井生产的重要环节,钢丝绳在整个提升系统中起着无可替代的作用,在矿山的安全生产中占据重要地位。由于提升钢丝绳在工作过程中的载荷的不确定性,不可避免的产生各种损伤,导致钢丝绳张力的实际承受能力降低或伤失。通过对钢丝绳损伤机理的分析,并在实际生产应用中积极的采取有针对性的防治措施,可以有效减缓这些机械损伤、延长钢丝绳的使用寿命、遏制事故的发生,对矿井生产的安全运行及矿山经济效益都有十分重要的意义。