浅谈石墨化阴极炭块的发展现状及应用前景

2018-08-03谷柳

谷柳|文

本文通过对国内石墨化阴极炭块理化性能指标的研究,以及通过其与高石墨质阴极炭块的对比,对石墨化阴极炭块在电解槽上应用时的优势、推广应用中存在的问题,以及应用前景进行了分析与说明,为电解铝节能生产提供了新途径。

石墨化阴极炭块的背景

经过了六十多年的发展,铝电解行业取得了令人瞩目的成就。截至2017年,国内电解铝在产产量为3227.3万吨,中国电解铝产能现居世界首位。目前,400kA以上大型预焙电解槽占国内电解铝产能的50%以上,甚至已有世界首条600kA的电解槽投产,目前运行平稳、技术指标良好。铝电解行业已发生了质的飞跃!

随着大型预焙电解槽在国内的普及,电解槽大型化的问题也逐渐暴露出来。我国最先进的大型预焙电解槽与国外先进国家的大型预焙电解槽相比,各项技术指标都较为接近,但寿命较短、热平衡难以控制、电解槽稳定性差。究其原因,是阴极炭块与大型预焙电解槽匹配度不够所致。

从对国内各电解铝生产企业的调研看,根据其自身槽型结构、电流强度和技术状况的不同,常用高石墨质阴极炭块、全石墨质阴极炭块和石墨化阴极炭块等。高石墨质阴极炭块的石墨化程度较普通炭块有了较大的提升,可以提高电解槽的稳定性,但无法解决电解槽热平衡难以控制的问题。而石墨化阴极炭块的诞生,标志着阴极炭块的生产取得了技术性的突破。石墨化阴极炭块具有高导电率、高导热率、高抗钠侵蚀性能和高抗热震性能,可以有效解决电解槽热平衡难以控制的问题。

自2006年石墨化阴极炭块研发成功以来,经过对生产工艺和生产技术的不断优化与改进,现如今国内石墨化阴极炭块的生产水平和理化性能指标已优于国外同类产品,其潜在生产产能大约在20万吨/年。

石墨化阴极炭块的性能指标分析

1.2007年与2017年石墨化阴极炭块理化性能指标的对比

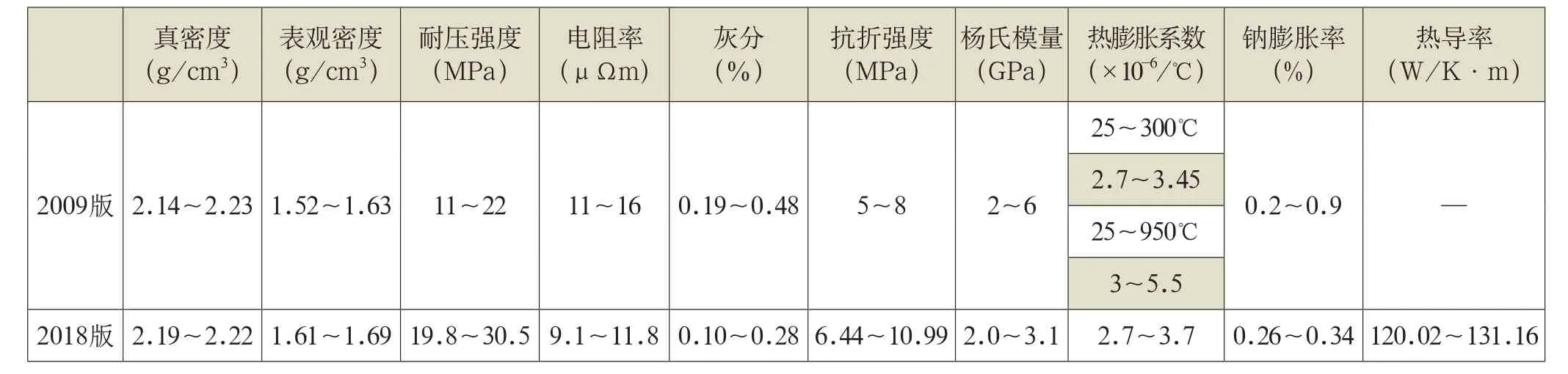

2006年,石墨化阴极炭块研发成功后,首次制定了YS/T 699-2009《铝电解用石墨化阴极炭块》标准。此时,国内石墨化阴极炭块的生产还处于摸索阶段。该版标准主要参考了法国沙瓦公司生产的石墨化阴极炭块的理化指标体系,再结合国内实际情况,制定了代表当时国内石墨化阴极炭块生产水平的标准。

为了满足下游客户的需求,以及促进石墨化阴极炭块产品质量的整体提升,工信部下达了对YS/T 699的修订计划。由山西亮宇炭素有限公司牵头,对国内主要石墨化阴极炭块企业进行了走访调研。

由表1可知,经过近十年的发展,目前国内石墨化阴极炭块的理化性能指标有所提升。相较于产品研发初期,石墨化阴极炭块的质量得到了较大提高,可以有效延长电解槽使用寿命,降低电解铝所需成本。

表1 2009版标准与2018版调研所得石墨化阴极炭块的理化性能

2.石墨化阴极炭块与高石墨质阴极炭块的理化性能指标的对比

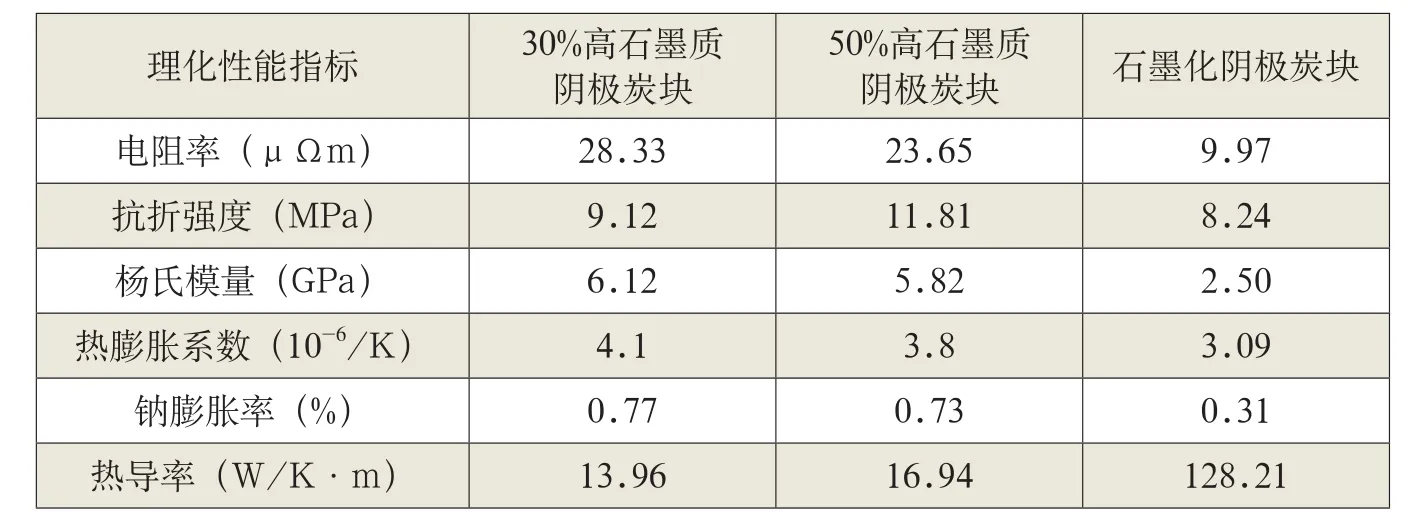

现如今,国内铝电解生产企业可选择使用的阴极炭块种类较少,大多数铝电解槽采用 30%(GS-3)、50%(GS-5)高石墨质阴极炭块和石墨化阴极炭块,其理化性能指标对比见表2。

据研究表明,在电解槽运行过程中,热冲击、钠侵蚀、电化学腐蚀和机械磨损会影响阴极炭块的使用寿命。此外,电解槽的电流效率也受到阴极炭块导电性的影响。因此,阴极炭块应具有抗热震性、抗钠侵蚀性以及良好的导电性。

(1)抗热震性。阴极炭块的抗热震性能是指其在电解过程中,经受高温剧变不被破坏的性能。当温度发生剧变时,若炭块不能及时将热量传出,炭块内部和表面会出现较大的温度梯度,产生膨胀和收缩不均,从而产生热应力,当热应力达到极限后,阴极炭块被损坏。

因此,要提高阴极炭块的抗热震性,必须从减小热应力的产生、缓冲热应力的发展和增强抵抗热应力。而热膨胀系数、热导率、杨氏模量、机械强度等指标,是衡量其抗热震性能是否优异的综合体现。从表2分析可知,石墨化阴极炭块的抗热震性能指标优于现普遍使用的高石墨质阴极炭块。

(2)抗钠侵蚀性。阴极炭块的钠侵蚀是指其在电解过程中,钠离子渗透到阴极炭块内部,导致电解槽在运行过程中,产生高温膨胀,致使阴极炭块破裂、中间隆起及槽壳变形的现象。事实上,阴极炭块的抗钠侵蚀性与石墨化程度有关,而与其生产工艺关系不大。从表2分析可知,石墨化阴极炭块的抗钠侵蚀能力高于现普遍使用的高石墨质阴极炭块。石墨化阴极炭块更利于在电解过程中抵抗钠离子的侵蚀,减少钠离子的渗透,提高电解槽寿命。

表2 高石墨质阴极炭块与石墨化阴极炭块的理化性能指标对比

(3)导电性。阴极炭块的导电性与电解槽的电流效率与炉底压降密切相关,导电性越高即炭块可以承受更高的电流,平衡电与热之间的转换,从而有效控制电解槽的热平衡。据近年来实验室研究和工业实践表明,与普通常规炭块相比,石墨化阴极炭块平均能降低炉底压降70mV,电流效率提高1%~2%。由此可见,相较于高石墨质阴极炭块,在电解铝生产过程中,石墨化阴极炭块能够承受更高的电流,进行热电平衡,从而降低吨铝成本和节能降耗。

石墨化阴极炭块推广应用存在的问题

自2006年石墨化阴极炭块问世以来,各炭素生产企业极力开展产业化推广应用工作,但效果不佳,目前仅有少数企业进行过上槽应用性试生产。分析阴极炭块产业状况,笔者认为石墨化阴极炭块的推广应用存在以下问题:

1.铝电解行业产能过剩

中国铝电解行业在经历快马加鞭和大干快上的建设过程后,出现了严重的产能过剩现象,行业竞争激烈。特别是2008年经济危机后,电解铝价格出现大幅下滑,国内铝电解生产企业亏损严重,基本都在追求低成本运行。而石墨化阴极炭块价格较高,使得石墨化阴极炭块的推广应用工作出现了停滞不前状况。

2.石墨化阴极炭块的高导热性与现有电解槽结构不匹配

在大型电解槽上使用时,石墨化阴极炭块的热导率指标与现有槽型结构存在不适配的问题。如果要规模化的使用石墨化阴极炭块,需要根据生产实际对现有电解槽的结构与保温进行改造。在当时经济环境较弱的情况下,多数电解铝生产企业不愿过多地投入有限资金,这也致使石墨化阴极炭块推广缓慢。

石墨化阴极炭块的应用前景

随着国家对铝电解行业调控与整合,以及铝行业的经济回暖,多数铝电解生产企业已经出现盈利,行业之间的无序竞争和低成本运行现象正逐渐得到改善。多数电解铝企业已认识到使用低端、劣质阴极炭块的危害,在对阴极炭块的选择和应用上,已经从低成本化向高品质化转变。此外,石墨化阴极炭块在铝电解行业的推广使用,可以有效降低电解电耗,提高电解槽单位面积产能,从而满足环保对电解铝行业的要求。

因此,提高电解槽电流效率、提高铝电解槽单位产能和降低吨铝电耗,作为企业关注焦点,为石墨化阴极炭块的产业化推广带来了机遇。由于石墨化阴极炭块具有不可比拟的优势,可以预计在不远的将来,会迎来石墨化阴极炭块发展的新时代,它将在我国铝工业生产过程中扮演重要角色。