铜电解精炼过程光纤光栅测温研究

2022-01-10华莹珂

华莹珂

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

电解液温度是铜电解精炼过程中一项十分重要的参数,它主要与电流密度、换热器换热效果、电解液循环流量、环境温度等有关[1],将电解液温度控制在合理的区间,有利于提高阴极铜产品的质量。但由于铜电解精炼工序通常需用到数量巨大的电解槽,根据阴极铜产量的不同电解槽数量一般在几百甚至超过一千个,为在线温度测量工作带来了极大困难。

1 铜电解精炼过程测温现状

通常情况下,铜电解精炼工序采用测量每个出液口的电解液温度来判断当前电解槽内电解液的循环状态。目前,国内大部分铜冶炼厂的电解精炼工序,都以人工测量的方式来获取温度数据,这种方式存在以下多种弊端:(1)需要耗费大量的人力做长时间机械化重复性的工作,不利于操作人员的职业健康;(2)人工测温方式效率低,不可能及时有效地反映电解液的实时温度;(3)在各种外界因素的干扰下,人工测温可能出现测量误差。

为了推进智能工厂建设、提高生产作业效率、降低操作人员的劳动强度,提升阴极铜质量把控能力和电能效率,铜电解精炼过程已经探索过多种在线测温方案。

1.1 传统电学测温方式

采用传统基于电学的铂热电阻测温,特点是测温精度高、机械强度大。铂热电阻用于电解液测温的缺点较为明显,工业过程控制常用铂热电阻使用三线制接法,每个测点均需要三根导线,在测点多且密集的情况下,大量的电缆敷设不利于工业现场管理。此外,铜电解精炼过程的强电磁环境[2]、冲水作业等因素都可能对铂热电阻的测量产生影响,而且电解液的强酸性容易引起铂热电阻及其电缆线路的腐蚀损坏。

1.2 红外热成像测温方式

在铜冶炼行业智能建设的进程中,红外成像技术和图像识别技术已经在铜电解精炼过程的极板短路检测得到较为成功的应用。红外摄像头安装在用于吊装极板的行车上,在行车行走过程中可以扫描覆盖范围电解槽的极板温度分布情况,也能同时测得电解槽两端电解液的温度,但受制于红外热成像的原理,该技术只能反映出物体表面的温度场。从电解液测温的实际效果来看,其测量精度只能达到±2 ℃,远不能达到精炼过程电解液温度±0.5 ℃的控制要求。

2 铜电解精炼过程光纤光栅测温方案

光纤传感技术是随光纤通信技术而迅速发展起来的一种传感技术。在外界因素的作用下,光纤中光波的振幅、相位、频率、波长等特征参量会发生变化,从而可以将光纤作为传感器来测量各种物理量[3]。光纤传感技术用于温度测量与其他工作原理的测温传感器相比,光纤传感技术具有抗电磁干扰、绝缘、无感应、耐腐蚀、体积小质量轻、灵敏度高等特点[4],由于其优势显著,现已广泛应用于航空航天、医药卫生、石油石化等行业。

传统的分布式光纤测温技术是基于光时域反射和拉曼散射效应建立的,其特点是光纤既是传输介质又是传感元件,测量的温度是某一段光纤温度的平均值,准确性特别依赖信号解调和算法,温度测量精度和测点定位精度不高,多应用于市政管廊、隧道、桥梁等场景。分布式光纤测温系统一旦出现断纤,断点后的温度测点均不能工作,用于相对恶劣的工业生产现场存在较大的不确定性,且光纤串联电解槽的安装方式不便于维护。

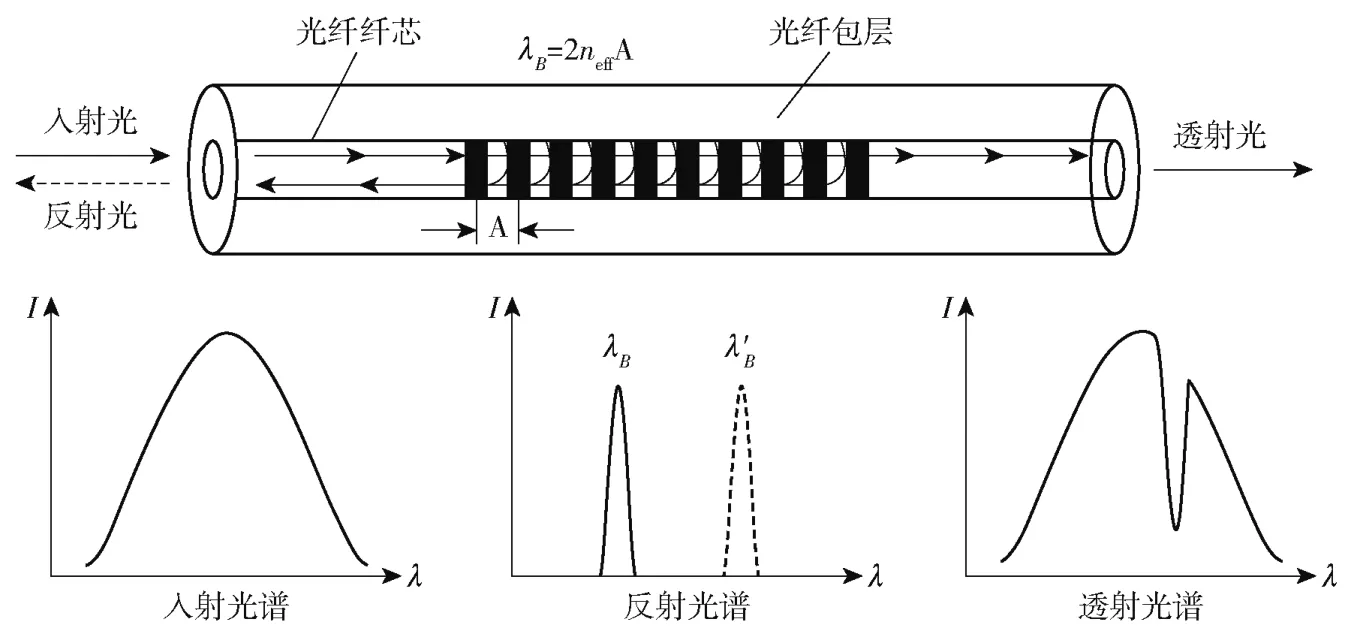

2.1 光纤光栅传感技术

光纤光栅传感器是当前主流的光纤传感器之一,它利用光栅作为敏感元件,通过调制布拉格波长来获取相关物理量的信息。将光纤进行高压载氢以增强其光敏性,再通过紫外光曝光或飞秒激光刻蚀技术将入射光相干场图样写入纤芯,在光纤上形成折射率的周期性分布结构,其作用实质是在纤芯内形成一个窄带的(透射或反射)滤波器或反射镜,把光纤中传输的某一特定波长的光反射,其余波长的光透射过光栅继续传输。

图1 光纤光栅测温原理图

如果光纤光栅不受到应力作用,仅当温度变化时,光纤光栅的反射波长也发生改变,由公式(1)得出:

式中α—弹性体的热膨胀系数;

ξ—光纤的热光系数;

ΔT—温度改变量。

由此可见,光纤光栅可用作温度传感器。

根据光纤光栅传感器的测温原理,结合铜电解精炼工序的现场实际情况,测温方案重点需要考虑系统的结构和光纤光栅传感器方案。

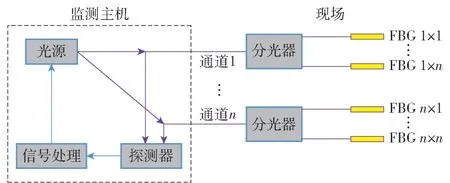

2.2 光纤光栅测温系统结构

光纤光栅测温系统主要由监测主机、传输光纤和光纤光栅传感器组成。光纤光栅测温系统中每个光纤光栅传感器通过其特定的光谱特征分辨,因此能够实现在一根光纤上串接多个传感器,并且可以通过分路合路器实现单套光源、探测器和信号处理电路对多路光纤的数据采集[5]。

目前,较为常用的光纤光栅测温系统的网络结构分为串联型传感网络、并联型传感网络和组合型传感网络。根据铜电解精炼过程现场作业情况的特点,本方案选择了并联型传感网络,便于设备维护人员对单个光纤光栅传感器进行维护和更换。

图2 并联型光纤光栅测温网络示意图

2.3 波长分配与测温范围、精度

此次方案所用的监测主机每个通道可负载的光纤光栅传感器上限为20 个,同一通道内传感器的回波波长不能发生混叠,因此要根据槽面电解液的温度变化范围对波长进行分配,最终确定单个通道上光栅传感器的数量。正常生产过程中铜电解精炼过程中槽面电解液温度控制范围在62~66 ℃,兼顾空槽时管线光栅传感器所处的环境温度和工程余量,将温度测量范围扩展为-20~85 ℃,温度测量精度在0.5~0.8 ℃。

2.4 传感器结构与材料

铜电解精炼所用的电解液主要成分是H2SO4和CuSO4组成的水溶液,溶液中的As、Sb、Bi 等杂质会形成极易附着的化合物,此外电解液中还会加入少量盐酸作为添加剂。因此用于铜电解液的温度测量,光纤光栅传感器需要考虑封装结构和封装材料问题。光纤光栅传感器由玻璃纤维制成,自身抗剪切能力差,所以在实际工程应用中需要做封装处理。对于铜电解液和Cl-的强腐蚀性和As、Sb、Bi等形成的化合物容易粘结的特性,同时考虑设计的测温系统结构为并联型传感网络,光纤光栅传感器采用耐腐蚀材料制成单端管式封装的结构,端部与光纤用连接器连接,便于日常维护和更换。

3 光纤光栅测温现场实践

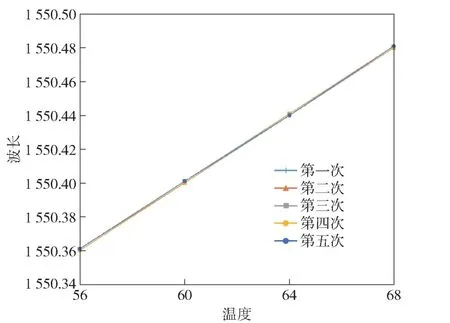

3.1 光纤光栅传感器实验室标定

光栅传感器在现场安装前,先进行了实验室标定,本次实验使用的光纤光栅系统监测主机可解调的反射波长范围为1 525~1 565 nm,光纤光栅传感器的温度灵敏度为10pm/℃,实际温度测量范围-20~85 ℃,对应的波长变化范围为1.05 nm,光纤光栅中心波长间隔应大于1.05 nm,因此将波长间隔设置为2 nm。

标定设备采用了GT-TH-S-80Z 型恒温恒湿试验箱和光纤光栅波长解调仪,标定介质为纯水。因在前期实验中发现光纤光栅传感器的涂覆层与玻璃纤维的热膨胀系数不一致,导致测量数据与实际温度变化存在动态偏差,所以标定前剥离了光纤光栅传感器的涂覆层,进行不受力自由状态固定于特种陶瓷管内。光纤光栅传感器恒温40 ℃固化24 h,再放入恒温箱里进行温度循环实验。实验温度56~68 ℃,温度间隔4 ℃,每个温度点持续恒温2 h,循环5 次。每个循环之间用硫酸铜溶液(配比为1 000 mL 纯水:200 g 无水硫酸铜)浸泡16 h 进行密封性实验。光纤光栅传感器波长稳定,线性拟合度均大于0.999,适用性达标。

图3 波长与温度线性拟合度曲线

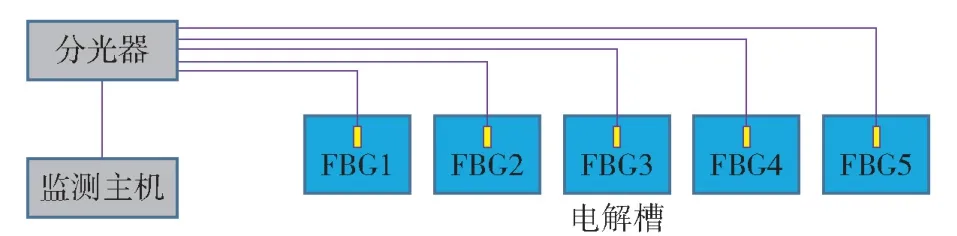

3.2 光纤光栅传感器铜电解过程实测

现场测温实验在铜电解精炼工序的13 组选择了1#~5#电解槽,每个电解槽的出液口液面以下300 mm 各安装1 个光纤光栅传感器,同时在1#、3#、5#电解槽各安装一支PT100 型热电阻用于测温准确性对比,浸入电解液深度与光纤光栅传感器一致,二者相隔距离小于10 mm。5 个光纤光栅传感器经分光器由同一通道接入监测主机,为防止槽面电磁干扰热电阻则有温度隔离变送器将RTD 信号转为4~20 mA 信号接入DCS。两种传感器安装调试完成后,与经过检定的手持式温度计进行数据对比,三者温差小于0.1 ℃。

图4 光纤光栅测温结构图

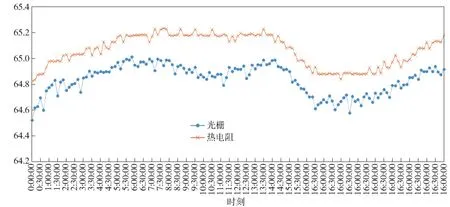

通过一段时间的稳定性观察后,分别从光纤光栅测温监测主机和DCS 系统中取出原始数据,制成趋势图,显示光纤光栅传感器与热电阻测量的温度趋势基本一致,二者的偏差范围小于0.4 ℃。

4 结语

随着自动化、智能化的推进,现代工业生产过程对各类工艺参数的测量精度和可靠性要求越来越高,而很多传统的测量方法由于诸多原因,逐渐不能满足需求。本文介绍的基于光纤传感技术测温系统,与传统的电学测温方式相比结构相对简单,容易构成测温网络且适应恶劣的工业现场环境。尽管从目前的实验结果来看,光纤光栅传感技术能够满足铜电解精炼过程中电解液的温度测量要求,但此项技术用于该场景下的温度测量尚属首次,大规模工程应用仍需进一步探索。

图5 光纤光栅与热电阻测温趋势对比