从高纯二氧化锗洗水中沉锗的工艺研究

2022-01-10汪洋

汪 洋

(南京金美镓业有限公司,江苏 南京 211111)

0 前言

锗是重要的稀散金属,具有独特而优良的物理和化学性能,广泛应用于国防工业、航空航天、电子、光电、医学、新能源和现代信息等高科技领域[1-2];是战略性新兴产业发展的重要资源之一,目前多国已把锗列为了战略金属并进行了国家储备[3-4]。

锗因其生产工艺复杂,在生产过程中的金属直收率普遍不高;又因其高值性和稀缺性,故在生产过程中对锗进行系统化的综合回收必不可少且意义重大[5]。锗富集物经蒸馏、精馏和水解工序制备高纯二氧化锗,水解生成的高纯二氧化锗在使用高纯水洗涤去除氯离子的过程中也在会洗水中溶解了一定量的锗,需对此溶液进行锗资源的再生回收。

目前,工业上应用较多的从酸性溶液中回收锗的方法主要是萃取法、栲胶(单宁酸)沉淀法、置换法和中和沉淀法等,但普遍存诸如高本低收率等问题[6-8]。含锗溶液的最常用的回收工艺是采用栲胶或单宁酸吸附沉淀法,该法具有工艺简单的优点;但除高本和回收不彻底之外,沉淀的单宁锗还需要进行焙烧分解,造成了锗的二次损失并加重了环境负担[9]。所以,探寻一种从含锗溶液充分、彻底、低本回收锗的新方法显得尤为重要。为了进一步降本增效,本研究在基于镁盐水解生成的氢氧化镁具有可吸附并共沉锗的特性的基础上,设计了镁盐沉锗工艺,并进行了系统的试验验证。结果表明:应用此法,锗的回收率可达98.5%以上,锗富集物的含锗品位高达10%以上,回收锗的成本仅为栲胶沉锗的22.3%左右。

1 试验原理

高纯四氯化锗水解后生成的GeO2,为小颗粒的集合体,其结构类似于SiO2石英结构,属于六方晶型;六方晶型的GeO2易溶于水,并可溶于碱生成锗酸盐[10]。

1.1 栲胶吸附沉锗原理

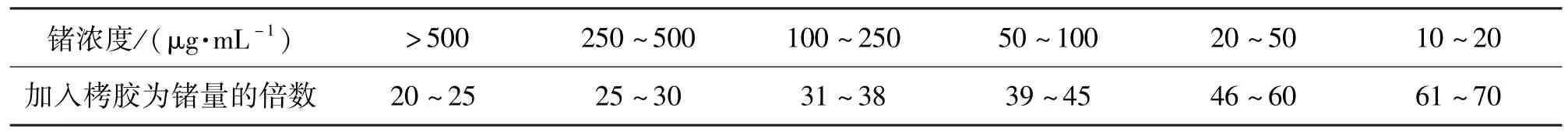

栲胶的主要成分是单宁酸,其沉锗机理为:利用高分子化合物(单宁酸)对锗的吸附络合作用,一般认为用15 至50 倍于溶液中含锗量的单宁酸可基本实现锗的充分沉降[11]。生产和研究上对栲胶的加入量和初始溶液中锗浓度存在的关系进行了大量的试验,栲胶的推荐加入量详细见表1 所示。溶液中的酸度情况、Fe3+、Zn2+等离子浓度、作业温度、搅拌情况、锗浓度都对单宁酸(或栲胶)的用量有一定的影响[12],繁冗的条件增加了单宁酸沉锗的难度和成本。

表1 不同含锗浓度下的栲胶推荐加入倍数

1.2 镁盐共沉锗原理

碱金属锗酸盐溶于水,碱土金属和重金属的锗酸盐难溶于水,但易为酸分解。水解高纯二氧化锗洗水中的锗是以GeO2或锗酸H2GeO3(弱离解性)的形式存在,加入NaOH 将溶液pH 值调高,使溶液中的GeO2与NaOH 反应转变为Na2GeO3,Na2GeO3易溶于水,生成离子;加入固体MgCl2后,MgCl2溶解于溶液中,Mg2+与反应获得不溶性的MgGeO3沉淀,从而将母液中的锗以锗酸镁的形式沉淀富集。沉锗过程的主要化学反应式为:

2 试验部分

2.1 试验原料

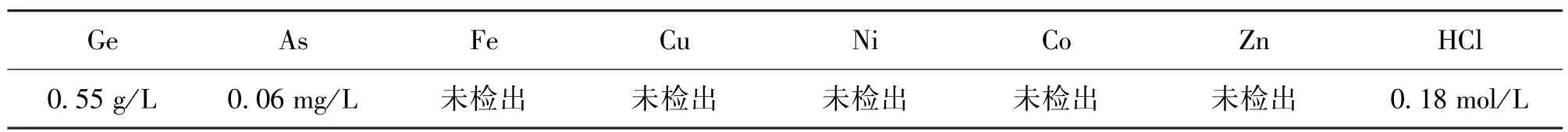

高纯四氯化锗和高纯水在冷却条件下按一定比例进行反应,产出高纯二氧化锗沉淀和水解母液[13]。水解母液含锗约2.0~3.0 g/L,HCl 浓度约5 mol/L,水解母液一般返回蒸馏工序配料生产四氯化锗。过滤后的高纯二氧化锗中残留有大量的氯离子,需多次高纯水洗涤方能彻底去除HCl 残留,洗涤高纯二氧化锗的水称之为洗水,即本次试验的原料,其主要成分见表2 所示。

由表2 可见,洗水的主要特点是含锗量低,溶液酸度低,返回蒸馏工序不适宜,故须沉锗富集后再返回蒸馏生产。

表2 水解高纯氧化锗洗水中的主要成分和含量

主要化学试剂有片碱NaOH:工业级;六水MgCl2,工业级;橡椀栲胶:工业级,单宁酸含量大于70%。

主要实验器具:2 L 玻璃烧杯4 只;JB200-D 型电动搅拌器1 台;HP-01 实验室真空抽滤装置1套;60 mm 布氏漏斗5 只。

2.2 试验步骤

量取含锗洗水1.5 L,置入2 L 的烧杯中,以NaOH 溶液调节pH 值后加入适量的固体六水MgCl2(以反应方程式计算理论沉锗剂需用量,并乘以一定倍数确定加入量),充分搅拌一定时间后静置分层。通过检测固液分离后的沉锗残液中的Ge含量来考察试验的沉锗率(锗金属收率)。

2.3 检测方法

考虑实际生产过程中检验的便捷性和及时性,洗水和沉锗残液中的锗的含量都应用分光光度比色法进行测定[14];洗水中杂质元素的分析采用电感耦合等离子体光谱仪(ICP-OES)进测定[15];洗水HCl摩尔浓度的分析采用酸碱滴定法进行测定。

3 结果与讨论

洗水中主要含Ge 和HCl,其他金属和非金属元素含量很低,试验的目的是将Ge 尽量以沉淀物形式析出,充分反应并固液分离,得到沉锗残液中Ge含量越低,则实验效果越好。通过对实验过程进行分析,六水MgCl2沉锗的效果和反应的pH 值、反应时间、反应温度、沉锗剂的加入量有关。下面分别对上述因素进行讨论。

3.1 反应pH 值的确定

在反应温度45 ℃、六水MgCl2实际用量为理论用量的2.5 倍的情况下,充分搅拌反应30 min 后,研究溶液pH 值对沉锗效果的影响,结果如图1所示。

由图1 中的曲线可以看出,在其他工艺参数不变的情况下,随着溶液pH 值的提高,沉锗残液中Ge含量降低,但是在pH 值达到8.0 后,下降趋势不明显。为此,将溶液pH 控制在8.0 左右为宜。

图1 反应pH 对沉锗效果的影响

3.2 活化时间的确定

MgCl2在20 ℃下溶解度约为74 g[16],故六水MgCl2在加入含锗洗水后会快速溶解并分解为Mg2+和Cl-,Na2GeO3和MgCl2在较短的时间内即可反应充分,增加反应时间,锗的收率实际上几乎保持不变,对于实现降本增效的实验目的来说没有实际意义。根据生产经验,将本次实验反应时间固定为30 min,可满足实验需求。

3.3 反应温度的确定

在本次实验中,MgCl2电离和少部分Mg2+的水解都是吸热反应,反应(3)也是吸热反应,从理论上推测,升高反应温度,有利于加快反应速度。在pH为8.0,六水MgCl2实际用量为理论用量2 倍,反应时间30 min 的条件下,对不同的沉锗温度进行实验研究,沉锗残液中Ge 浓度和反应温度的关系如图2所示。

图2 反应温度对沉锗效果的影响

由图2 可知,随着反应温度的上升,沉锗后的残液中Ge 含量会产生不同程度的下降,在反应温度达到45 ℃后,沉锗后的滤液中Ge 含量趋于稳定,表明反应温度达到45 ℃后,反应已经得到充分进行,可见反应温度控制在45 ℃左右较为适宜。

3.4 沉锗剂六水MgCl2用量的确定

沉锗剂六水MgCl2以结晶体形式直接加入溶液中,其实际用量按理论用量的一定的倍数来计算,根据化学方程式(3)可计算出,每100 gGe 需要280 g沉锗剂。

用液碱调节洗水的pH 为8.0,控制反应温度45 ℃,分别加入理论需要量的1.0、1.5、2.0、2.5、3.0 倍的沉锗剂,充分反应30 min 后,测定沉锗残液中Ge 的浓度,结果如图3 所示。

图3 沉锗剂用量对沉锗效果的影响

图3 的结果表明,在其它工艺条件相同的情况下,加入沉锗剂用量为其理论需要量的倍数越大,沉锗实验的效果越明显。但沉锗剂价格较高,加入太多,大部分溶解进入水溶液中,造成沉锗成本和滤液水处理的成本上升较大,从保证沉锗效果并考虑成本角度出发,沉锗剂加入量为其理论需要量的2.5倍为宜,也即1 g 锗需要7 g 左右沉锗剂。

3.5 镁盐沉锗和栲胶沉锗工艺技术经济指标对比

以生产中栲胶沉锗的统计数据为依据,从沉锗效果、辅材消耗、总成本等方面进行镁盐共沉锗和栲胶沉锗工艺的综合对比,具体如表3 所示。

表3 镁盐沉锗和栲胶沉锗工艺经济技术指标对比表(每kg 锗的消耗)

由表3 中的数据对比可得出以下结论:镁盐沉锗相比栲胶沉锗更具成本优势,每公斤再生锗可节约成本约509.6 元;镁盐比栲胶沉锗平均沉锗率高3.2%;栲胶沉锗后残液中含COD 较高,后续污水处理成本大,且单宁锗还需焙烧掉有机物,环保上三废处理压力较大,氯化镁沉锗不带入有机物,相比栲胶沉锗更环保。

4 结论

本实验对洗水沉锗工艺进行了研究,确定了适宜的工艺参数:洗水加碱调pH 值至8.0,溶液温度控制在45 ℃左右,沉锗剂加入量为其理论需用量的2.5 倍为宜,充分搅拌30 min 后即进行固液分离,锗的回收率高达98.5%以上,锗的富集物品位大于10%,沉淀物可直接送蒸馏工序生产四氯化锗。

基于镁盐的共沉再生锗法,相对于栲胶沉锗工艺,其在沉锗率和锗富集物锗品位等方面都具备着绝对优势;且辅材加入量更低,成本更低,优越性显著。

本试验采用了镁盐单步沉锗工艺,未考虑铁盐、钙盐或混合盐共沉锗技术的应用,也未考虑分步沉锗的技术方案,未来可进行相应的优化和升级试验。