阳极炭块结构优化降低毛耗的生产实践

2021-04-06张旭贵

张旭贵

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

降低铝电解生产成本是提高企业竞争力的根本,节能降耗是降低成本的重要措施。铝电解企业一方面通过多种措施降低电解槽的能源消耗,同时还在尽力节约生产过程的物料消耗。预焙阳极是铝电解生产的重要原料,阳极费用是原铝成本的重要组成部分,可以占到铝电解成本10%以上。影响阳极费用的重要指标是阳极毛耗,因此阳极毛耗是电解铝企业非常关注的经济技术指标[1-3]。

影响阳极毛耗的因素很多,这些因素可以分成阳极生产过程的影响因素和铝电解生产过程的影响因素[4]。阳极生产过程的影响因素包括,原料控制,生产工艺参数,阳极炭块结构设计等[4-7];铝电解生产过程的影响因素包括,电解槽的设计,筑炉质量,生产管理、作业质量,是否使用阳极保护环等[4, 8-10]。其中优化阳极炭块结构设计是实现降低阳极毛耗的快速有效途径。

优化阳极炭块结构设计,可以提高阳极的利用效率,降低阳极毛耗[4,11]。优化阳极炭块结构可以从提高阳极炭块高度、优化阳极炭块顶部形状、降低碳碗深度等方面入手。优化阳极炭块顶部形状可在不影响其他指标的情况下降低阳极毛耗。若残极厚度维持固定水平,提高阳极炭块高度,阳极毛耗降低,不足之处是阳极炭块压降提高,理论上会提高铝液直流电耗,提高阳极炭块高度产生的收益需要进行理论分析。而降低碳碗深度和提高阳极炭块高度的效果类似。

某企业结合自身的铝电解生产实际,开展了阳极炭块结构优化的生产实践,首先进行了阳极炭块结构优化的经济分析,采用仿真计算对结构优化后阳极炭块的使用效果进行了分析,确定了优化方案,然后在电解槽上进行了应用,并进行了经济评估。

1 阳极炭块结构优化效益简析

为了简化问题,以仅提高炭块高度进行分析。目前铝电解企业在生产中,残极高度基本恒定,若设定阳极炭块高度提高前后残极高度恒定,则阳极炭块高度提高后阳极毛耗降低ΔW如式(1)所示[11]。

ΔW=W毛×[1-(H0-H残)/(H-H残)]

(1)

式中:ΔW——阳极炭块高度提高后阳极毛耗降低数量,t/t-Al;

W毛——阳极炭块高度提高前阳极毛耗,t/t-Al;

H0——阳极炭块高度提高前阳极炭块高度,mm;

H——阳极炭块高度提高后阳极炭块高度,mm;

H残——残极高度,mm。

如果考虑残极价值,则由于阳极毛耗降低带来的效益增加B增加如式(2)所示。

B增加=W毛×[1-(H0-H残)/(H-H残)]×(Cp-C残)

(2)

如果不考虑残极回收价值,则由于阳极毛耗降低带来的效益增加B增加如式(3)所示。相比之下不计残极价值时,产生的收益更大。

B增加=W毛×[1-(H0-H残)/(H-H残)]×Cp

(3)

式中:B增加——阳极毛耗降低带来的效益增加,元/t-Al;

Cp——阳极价格,元/t;

C残——残极价格,元/t。

阳极炭块高度提高后,工作状态的阳极压降增加,根据仿真计算和现场验证,得出工作状态阳极炭块压降U和阳极炭块高度H有如下近似关系。

U=0.7×H工作+U0

(4)

式中:0.7——比例系数,V/m;

U——工作状态阳极压降,mV;

H工作——工作状态阳极炭块高度,mm;

U0——常数,mV。

则,由于阳极压降增加造成的效益降低B降低如下式所示。

B降低=0.7×(H-H0)C电/(0.3356η)

(5)

式中:0.3356——铝的电化学当量,g/(A·h);

B降低——阳极压降提高造成的效益降低,元/t-Al;

C电——电价,元/kWh;

η——电流效率。

基于以上分析,阳极炭块高度提高对吨铝的成本B影响如下式所示。

B=W毛×[1-(H0-H残)/(H-H残)]×(Cp-C残)

-0.7×(H-H0)C电/(0.3356η)

(6)

以某企业为例进行核算,某企业阳极炭块高度650 mm,残极平均高度150 mm,阳极毛耗0.485 t/t-Al,阳极价格3000元/t,残极价格1400元/t,电价0.35元/kWh,电流效率91.66%。图1给出阳极炭块高度与产生效益的变化。结果表明,在其他条件不变的情况下,提高阳极炭块高度,可以产生正向效益,随着炭块高度增加,产生效益提高。

图1 阳极炭块高度与产生的收益

结合阳极炭块顶部形状优化、降低碳碗深度和提高铝电解作业质量将进一步降低阳极毛耗,提高企业收益。

2 阳极炭块结构优化仿真计算及方案制定

某企业原来使用的阳极炭块尺寸为1770 mm×770 mm×650 mm,碳碗深度130 mm,纵向双开槽,单块阳极炭块理论重量1252 kg。阳极周期为34天,残极平均高度150 mm,阳极毛耗485 kg/t-Al。

为了进一步降低阳极毛耗,分析阳极炭块结构以及生产实际情况,提出的炭块结构优化措施为:

(1)增加阳极炭块高度

根据文中分析,提高阳极炭块高度,可以产生正向效益,随着炭块高度增加,产生效益提高。测量电解槽上部结构尺寸后,发现阳极炭块高度可增加的最大量为15 mm。阳极炭块高度大于665 mm后,将影响换极作业。因此,将阳极炭块高度从650 mm增加至665 mm。

(2)顶部形状优化

阳极炭块高度不变时,如果减少顶部质量分数,可以降低残极率,降低阳极毛耗。某企业原来使用的阳极炭块顶部为棱台状,顶部凸台碳碗磷生铁阳极长度方向到倒角边距离130 mm,碳碗磷生铁阳极宽度方向到倒角边距离80 mm,有较大的优化空间。为减少顶部质量分数,阳极炭块顶部形状由棱台状调整为葫芦形。

(3)降低碳碗深度

某企业原来使用的阳极炭块碳碗深度130 mm,单块阳极炭块理论重量1252 kg。降低碳碗深度可为延长阳极使用周期提供前提条件。通过调研发现碳碗深度有降低的潜力,根据阳极碳碗结构调研结果和工程力学计算,将阳极炭块碳碗深度从130 mm降低至125 mm。

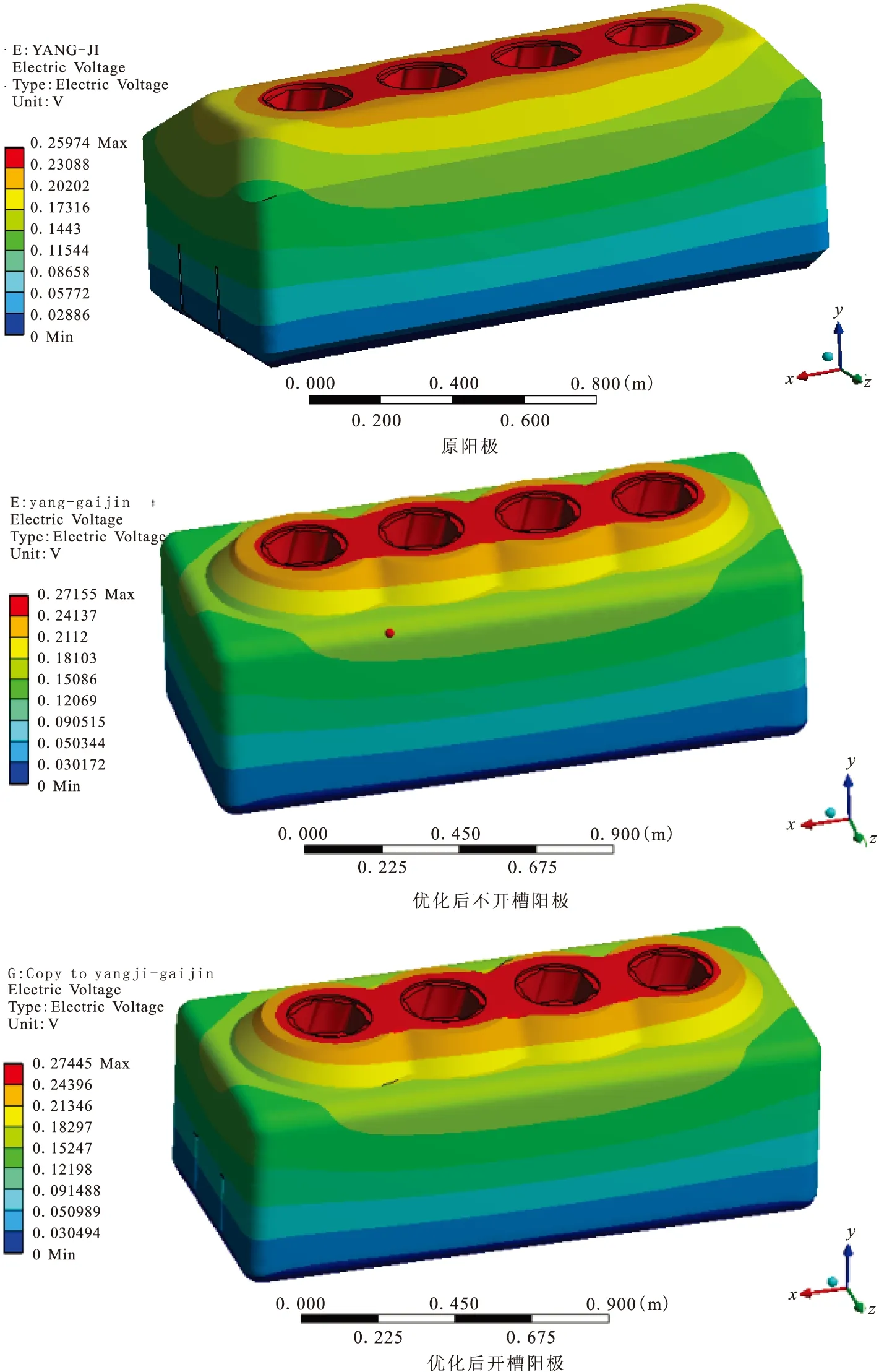

阳极炭块结构优化后还采用仿真模拟的手段对比了开槽与不开槽两种情况的应用效果。主要边界条件,阳极电流密度平均0.749 A/cm2,不同温度下预焙阳极电阻率55.6-3.11×10-3T-24.1×10-6T2μΩ·m,电解质温度955 ℃,电解质电导率2.22 S/cm,电解质水平18 cm,铝水平32 cm,覆盖料厚度25 cm,不同温度下阳极覆盖料导热系数2.16-0.365×10-2T+0.0558×10-4T2W/m·K,式中T表示绝对温度,单位K。首先模拟了阳极工作状态下阳极炭块压降,结果如图2所示。

图2 阳极炭块结构优化前后阳极炭块压降仿真计算结果

根据优化前后的阳极仿真计算结果,优化前后的阳极炭块压降见表1,优化后的不开槽阳极电压降较优化前上升约0.011 V,优化后的开槽阳极较优化前阳极开槽压降升高0.014 V。

表1 阳极炭块结构优化前后阳极炭块压降仿真计算结果

同时对结构优化后阳极炭块的电流分布进行了仿真计算,结果如图3所示。

图3 阳极炭块结构优化前后阳极炭块电流密度仿真计算结果

经过优化后的阳极炭块,电流分布的均匀性未发生明显的改变,在阳极炭块中存在的最小电流密度显著升高,电流分布均匀性得到一定程度改善。

表2 阳极炭块结构优化前后阳极炭块电流密度仿真计算结果

从阳极炭块电流密度分布、阳极炭块压降分析,结合某企业的生产实际,采用了优化后不开槽阳极方案,优化后阳极炭块单块重量1281 kg,比优化前理论重量增加29 kg,该方案还有利延长阳极周期。

3 阳极炭块结构优化后铝电解生产实践

阳极炭块结构优化后进行了工业应用,为了降低阳极毛耗,企业提高了铝电解作业质量,残极厚度进一步降低,残极厚度平均136 mm。结构优化的阳极炭块工业应用1年后,对铝电解运行的经济技术指标进行了统计分析,结果如表3所示。阳极使用周期延长2天,换极对电解槽的影响降低,电解槽年平均运行电压3.970 V,较阳极炭块结构优化前提高5 mV。阳极炭块结构优化后年电流效率91.76%,比优化前提高0.10%。直流电耗12,893 kWh/t-Al,比优化前高2 kWh/t-Al。阳极毛耗473 kg/t-Al,比优化前降低12 kg/t-Al。

表3 阳极结构优化前后电解槽经济技术指标

4 阳极炭块结构优化经济评估

某企业年产原铝40万吨,电流效率提高0.1%,每年多产铝约400吨,按铝价1.35万元/吨,多消耗氧化铝768吨,按氧化铝价格2200元/吨,产生效益371.04万元。直流电耗提高2 kWh/t-Al,电价按照0.35元/kWh计算,相当于吨铝成本提高0.7元;阳极毛耗降低12 kg/t-Al,阳极价格按照3000元/t计算,相当于吨铝成本降低36元,综合考虑,吨铝成本降低35.3元,企业年降本1412万元。阳极炭块结构优化后,每年创效共计1783.04万元。

阳极炭块结构优化后,阳极换极周期延长,还带来一系列的有益效果,包括降低磷生铁浇铸、阳极运输、清理残极等方面成本。

5 结 论

某铝电解企业通过增加阳极炭块高度、优化阳极炭块顶部形状、降低阳极炭块碳碗深度等措施优化阳极炭块结构,并采用仿真计算对优化后阳极的使用效果进行了分析,确定了优化方案。阳极炭块结构优化后开展了工业实践,结合提高生产作业质量,阳极使用周期延长,铝电解能耗基本不变,电流效率提高0.10%,阳极毛耗降低12 kg/t-Al,为企业产生了可观的经济效益。