天然气脱碳技术研究进展

2022-01-10洪宗平叶楚梅吴洪张鹏段翠佳袁标严硕陈赞姜忠义

洪宗平,叶楚梅,吴洪,张鹏,段翠佳,袁标,严硕,陈赞,姜忠义,3

(1天津大学化工学院绿色合成与转化教育部重点实验室,天津 300072;2天津化学化工协同创新中心,天津 300072;3天津大学-新加坡国立大学福州联合学院,天津大学福州国际校区,福建 福州 350207;4中海油天津化工研究设计院有限公司,天津 300131)

引 言

随着全球能源需求的不断增长、全球气候变暖形势的日益严峻,世界能源结构正加速向低碳能源体系转型,以实现《巴黎协定》规定的1.5 ℃控温目标。我国作为最大的能源消耗国和CO2排放国,为努力实现“碳达峰、碳中和”的战略目标,需加速构建清洁低碳、安全高效的能源体系,逐步摆脱对化石能源的过度依赖。天然气作为一种储备丰富的清洁能源,与传统化石能源相比,其燃烧具有更低的CO2排放量和更高的单位热值,能满足社会对低碳能源的重大需求,因此,天然气在全球能源体系中的地位和作用日益突出。British Petroleum(BP)公司在2020年发布的世界能源数据中指出,全球天然气在一次能源中所占比重上升到24.2%,创历史新高,特别是在创纪录的540亿m3液化天然气(LNG)增长的推动下,区域间天然气贸易增长速度达4.9%,是10年平均水平的2倍多[1-2]。随着我国能源结构的持续转型,有预测表明,2018―2050年间,我国天然气产量将大幅提高(≥76%),天然气占能源的比重也将翻一番[3]。

天然气在开采过程中含有酸性杂质气体CO2,且不同开采区域的CO2含量变化较大,通常在5%~70%(摩尔分数)范围内[4]。这种酸性杂质气体的存在不仅会降低天然气热值,也会对输送管道造成腐蚀、增加运输成本。根据国家标准(GB/T11062―2020)中的天然气热值公式计算可知,10%(摩尔分数)的CO2会导致每立方米的甲烷热值下降约9.8 0%。CO2在与水蒸气同时存在且分压>207kPa时,对设备和管道将造成严重腐蚀,需额外采取防腐措施。因此,天然气在输送到商业管网前必须对其中的CO2进行严格脱除。我国天然气最新国家标准(GB17820―2018)规定,一类天然气要求CO2摩尔分数≤3.0%,二类天然气要求CO2摩尔分数≤4.0%。若天然气以液态形式输出,则需将CO2脱除至50×10-6以下。

目前,已开发的脱碳技术主要有低温精馏、溶剂吸收、吸附和膜分离。其中,膜分离脱碳技术作为一种新兴的高效绿色分离技术,展现出许多独特优势,近些年在工业应用中显示出一定的发展潜力。本文将对以上四种脱碳技术和基于膜分离的耦合脱碳技术及其典型工业应用情况进行介绍,重点对原料气CO2含量水平、原料气处理量、脱碳效率及成本差异等因素进行分析比较,并对不同脱碳技术及应用前景进行展望。

1 低温精馏法

1.1 低温精馏法简介

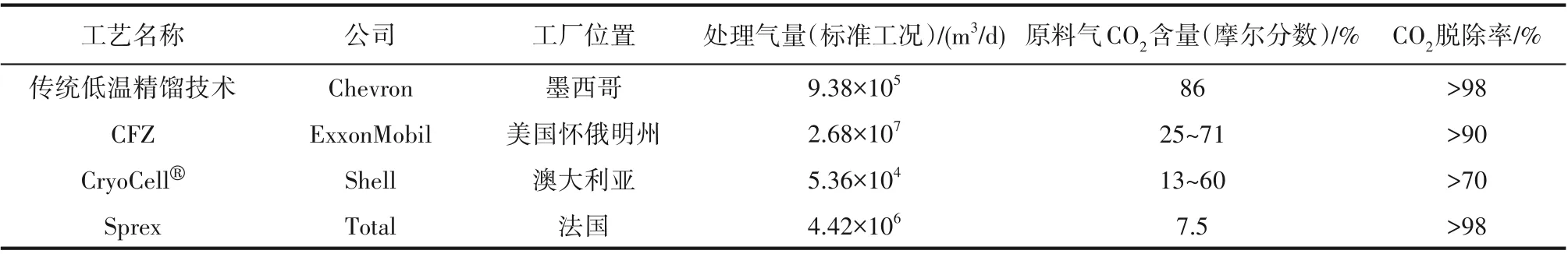

低温精馏法是在高压和极低温度的条件下,先将原料气各组分冷凝液化,再根据各组分间相对挥发度的差异,采用精馏操作达到脱除CO2的目的。低温精馏法不需额外借助分离介质,在高压低温下即可分离得到高纯度且具有广阔市场前景的液化天然气(LNG)产品。但为了获得高纯度的LNG产品,通常需要多塔操作,大大增加了设备的投资和运行成本,同时极低温的冷凝液化也会导致高能耗。因此,出于能耗与经济性的考虑,低温精馏法通常用于处理高CO2含量的天然气,特别是对LNG中高含量CO2的脱除。表1列出了低温精馏脱碳技术的工业应用实例。

表1 低温精馏脱碳技术的工业应用实例[5]Table1 Industrial application examples of cryogenic distillation technology for CO2removal from natural gas[5]

1.2 低温精馏脱碳技术典型工业应用

传统低温精馏脱碳技术易在温度较低的精馏塔顶部形成CO2固体,从而导致塔堵塞问题。Maqsood等[6]借助Aspen Plus模拟预测了收敛环内精馏塔中CO2固体的形成。研究指出,提高精馏塔操作压力,可避免形成CO2固体,但同时也会降低CH4纯度。为解决这一问题,研究者们开发了各种优化和改进的工艺,其中代表的有Ryan-Holmes(R-H)工艺和CryoCell®工艺。

R-H工艺是由美国Koch Process Systems(KPS)公司为解决CO2固化问题而开发的一种低温萃取精馏技术。它是通过在精馏塔的冷凝器中额外加入C3~C5等烃类组分(以正丁烷居多)来避免固体CO2的形成。研究表明,在100kmol进料量和45bar(1bar=100kPa)进料压力下,随正丁烷添加量增至16kmol,CO2分离的理论边界线会移离固化区,提高了安全裕度[5]。这种R-H工艺一般为四塔流程,包括乙烷回收塔、添加剂回收塔、CO2回收塔和甲烷分离塔。该工艺虽可解决CO2固化问题,但其工艺流程复杂,设备投资和运行费用高,能耗高,应用受限[7]。

CryoCell®技术是利用CO2独特的固化特性来脱除天然气中CO2的一种低温精馏分离技术。这项技术由Cool Energy公司开发,联合Shell等公司在澳大利亚西部建立了示范应用。该示范工程的测试条件是:原料气CO2摩尔分数13%~60%,进料温度-65~-50℃、压力5.5 ~6.5 MPa[5,8]。图1为CryoCell®技术的工艺流程示意图。首先,原料气经脱水处理,水含量降至约5×10-6,再经冷却,降温至刚好高于CO2凝固点;冷却后的液体通过节流膨胀阀,以三相混合物状态进入CryoCell®分离塔;最终,在分离塔顶部得到净化后的甲烷气体,其被压缩后可作为产品气销售,而在分离塔底部会同时得到液态CO2和少量CO2固体,该固体经再沸器加热熔化后与分离得到的液态CO2混合,再经泵输送至后续工艺[8-9]。Hart等[8]在上述CryoCell基本工艺流程基础上,根据CO2含量和LNG品质要求对其做了进一步改进。这项低温分离技术利用CryoCell®净化系统前的脱水装置除去原料气中的水分,使整个工艺过程几乎无腐蚀风险,而且不需过程加热系统,能耗低于R-H工艺,但其对压缩功率有更高要求,且CO2脱除率有待进一步提高。

图1 CryoCell®天然气脱碳工艺流程图[9]Fig.1 Process flow diagram of the typical CryoCell®for CO2 removal from natural gas[9]

此外,埃克森美孚公司在美国怀俄明州建立了基于Controlled Freeze Zone(CFZ)低温分离技术的示范工厂,通过改变不同的进料组成和压力,进行了为期一年的性能测试研究[5]。研究表明,即使原料气中CO2摩尔分数高达71%,该项低温技术的CO2脱除率仍高于99%,而且同时脱除H2S也可获得较好的分离效果;但这项技术同样需要设置脱水装置,以防止原料气中的水分结冰堵塞原料气流,造成危险。Pellegrini等[10-11]提出一种处理高CO2含量天然气的专利技术——双压低温精馏,并对其进行了能源和经济分析。这项新技术通过引入进料分流工艺对传统低温技术进行优化,整个处理过程不产生固体,既显著节约能源,又提升了处理工艺的操作弹性。Maqsood等[12]提出的强化混合低温精馏网络技术,大幅降低了工艺能耗、烃损失和装置的有效尺寸,具有一定的应用前景。

目前,低温精馏技术在天然气脱碳领域的应用主要集中在国外,且常用于分离回收油田伴生气中的CO2,而我国在这方面的应用还鲜有报道。

2 溶剂吸收法

2.1 溶剂吸收法简介

根据吸收剂的不同,溶剂吸收法分为物理吸收法、化学吸收法和物理-化学吸收法。

2.1.1 物理吸收法 物理吸收法是利用天然气中CO2与其他气体组分在物理吸收剂中的溶解度差异,先在高压或低温条件下吸收CO2,再经减压或升温的方式将其解吸,脱除CO2的同时实现物理吸收剂的再生和循环利用。物理吸收剂与CO2间无明显化学作用,解吸能耗低,但其与CO2间较弱的亲和作用也导致CO2脱除率较低。工业上常用的物理吸收法有Rectisol法、Seloxol法、Purisol法和Flour法,表2列出了它们各自的工艺特点。

表2 常用物理吸收法的比较[13-16]Table2 Comparison of common physical absorption methods[13-16]

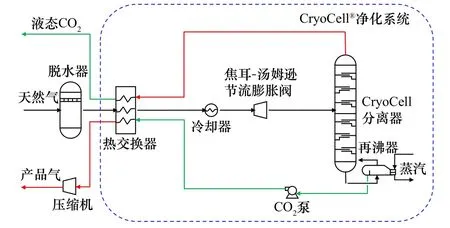

2.1.2 化学吸收法 化学吸收法是一种利用化学吸收剂选择性地与CO2反应来净化天然气的脱碳技术。与物理吸收法不同的是,其使用的化学吸收剂呈碱性,可与CO2反应生成一种弱键合中间化合物,再通过加热解吸CO2实现再生。化学吸收系统主要由吸收塔和解吸塔两部分组成。首先,原料气在吸收塔中以逆流的方式与碱性吸收剂接触,CO2被吸收;富CO2吸收剂再经解吸塔解吸实现热再生循环。化学吸收法吸收效率高且选择性好,但仍存在许多亟待优化的问题,如对设备腐蚀性强、解吸能耗高(4~6MJ/kg CO2)[17]等。目前,化学吸收剂主要包括醇胺溶液、K2CO3溶液、氨水、离子液体和混合吸收剂等,表3列出了它们各自的性能特点。

表3 化学吸收剂的性能特点[15,22-23]Table3 Performance characteristics of chemical absorbents[15,22-23]

2.1.3 物理-化学吸收法 物理-化学吸收法又称混合溶剂吸收法,它是采用由物理吸收剂、化学吸收剂和水组成的新型混合吸收剂高效脱除CO2。最常用的物理吸收剂为环丁砜,它是一种对CO2和H2S都颇具吸收能力的极性有机溶剂,而化学吸收剂以DIPA或MDEA两种醇胺溶液为主,由此配制成的混合吸收剂用于分离CO2的方法称为砜胺(Sulfinol)法。该方法由壳牌公司开发,并在美国得克萨斯州的Person脱酸气装置上首次实现工业化应用。Sulfinol法常用于处理高压、酸性气体分压高(≥100kPa),并富含有机硫的天然气[15,18]。

根据醇胺溶液的不同,Sulfinol法分为Sulfinol-D法和Sulfinol-M法。Sulfinol-D法使用的混合溶剂由环丁砜、DIPA和水组成,溶液配比一般为40∶40∶20(质量比),其中环丁砜脱除天然气中大部分的CO2,DIPA将CO2深度脱除至更低水平,整个操作一步完成[19-20]。Sulfinol-M法的混合溶剂则是将DIPA换成MDEA,其主要用于优先选择性脱除H2S及部分羰基硫化物。若需完全脱除天然气中的CO2和H2S,同时深度脱除硫化碳,则应选择Sulfinol-D法[13]。Sulfinol法使用的混合吸收剂性质稳定、再生能耗低、酸性气体负荷量高,但环丁砜价格昂贵,且易吸收重烃、芳烃,烃损失较高,故其应用存在一定的局限性[21]。

2.2 溶剂吸收脱碳技术选择及典型工业应用

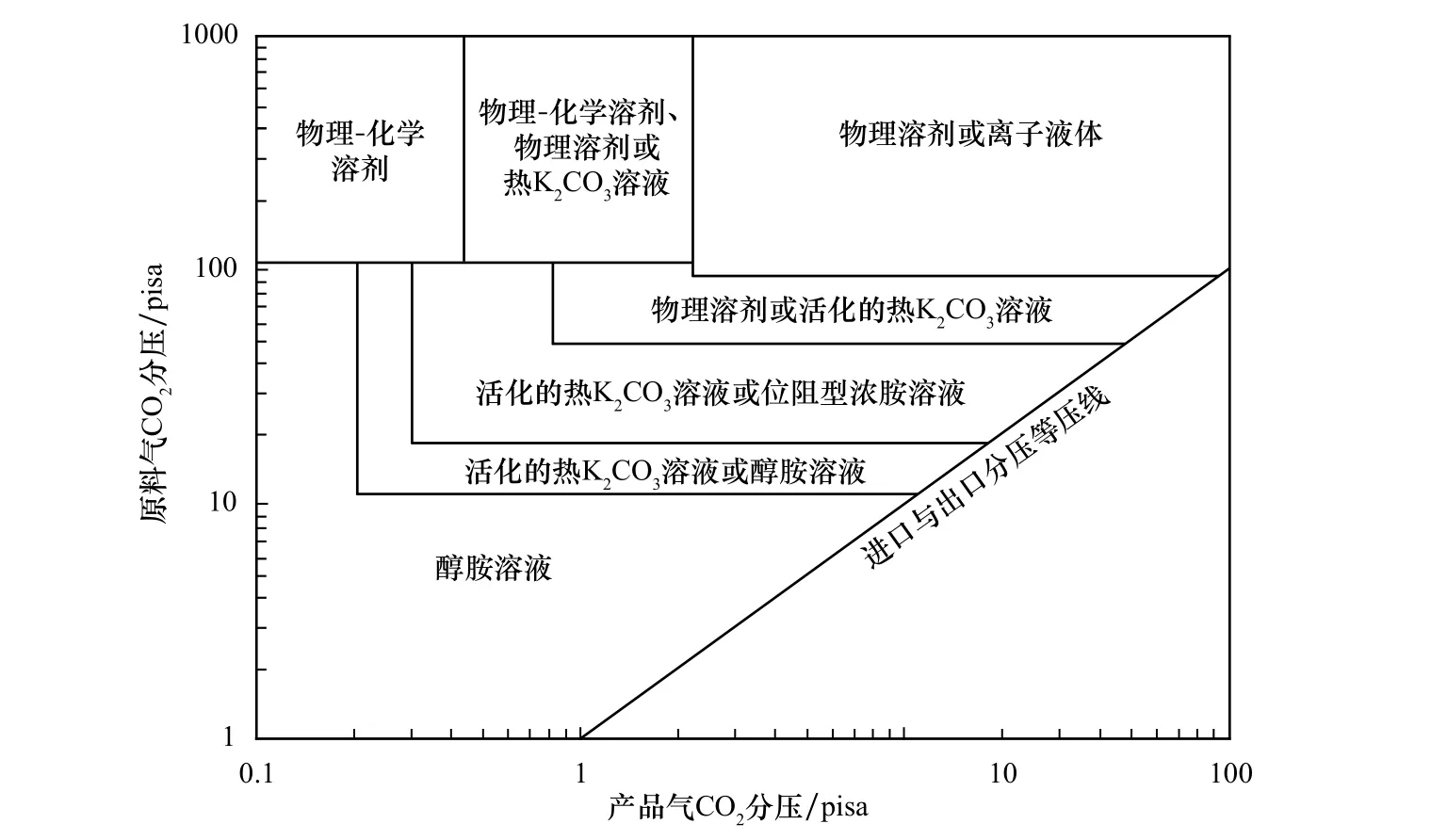

2.2.1 溶剂吸收脱碳技术选择 图2根据原料气和产品气中CO2的分压情况初步确定了较适宜的吸收剂类型,用于指导溶剂吸收脱碳技术的选择。从图中可以看出,物理-化学吸收法适用于处理高CO2分压原料气,同时能够实现高CO2脱除率;而较常用的醇胺吸收法则是在中、低CO2分压原料气下具有出色的表现,可达到与物理-化学吸收法同样低的产品气CO2分压。对于再生能耗低的物理溶剂吸收法,其很难满足高净化度的分离要求,通常更适合处理中、高CO2分压原料气;而活化的热K2CO3化学吸收法,其适用于处理中CO2分压原料气,同时能满足的产品气CO2分压区间较宽,但可达到的最低产品气CO2分压高于醇胺吸收法。

图2 基于溶剂吸收法脱除CO2工艺选择指南(1pisa=6.890 kPa)[24-25]Fig.2 Guidelines on process selection for CO2removal based on solvent absorption method[24-25]

2.2.2 溶剂吸收脱碳技术典型工业应用 醇胺吸收法是目前天然气工业中最常用的湿法脱碳技术。醇胺吸收剂的分子结构中含有羟基和氨基,羟基可以降低醇胺化合物的蒸气压并增加其在水中的溶解度,减少溶剂蒸发损失;氨基在水溶液中呈碱性,可与原料气中CO2、H2S等酸气组分发生反应将其脱除[26]。在早期大量的工业应用中,常采用MEA或DEA等伯胺或仲胺的单一溶剂脱碳工艺,该类吸收剂利用与CO2直接生成氨基甲酸酯的反应实现脱碳,但其易降解,且再生能耗高、CO2负荷量有限(约为0.5mol CO2/mol胺)。而叔胺类的单一溶剂(如MDEA),因中心氮原子周围没有游离的氢原子,无法与CO2发生直接生成氨基甲酸酯的反应,需CO2先溶解在水中,再利用弱酸与弱碱的反应将其脱除。故叔胺吸收剂的CO2吸收速率较低,但其CO2负荷量可达约1mol CO2/mol胺,是伯胺或仲胺的2倍[15]。

近年来,围绕着解决MDEA吸收CO2速率低的问题,同时为进一步降低再生能耗,研究人员开发了多种配方型溶液[27-28],大幅提升了醇胺吸收法的脱碳技术水平。目前,基于MDEA的配方型溶液主要有两种:混合醇胺溶液和活化MDEA溶液。混合醇胺溶液与CO2的反应基于穿梭传递机理[29],它是利用DEA或MEA等碱性更强的胺来加快MDEA吸收CO2的反应速率,而且在保持溶液低能耗的同时,提高MDEA脱除CO2的能力。活化MDEA溶液则是基于均匀活化机理[30],通过向MDEA溶液中加入哌嗪(PZ)、咪唑和吡啶等活化剂,来提高其对CO2的吸收反应速率。相较于仅使用MDEA溶液脱除天然气中的CO2,这两种配方型溶液均表现出更低的能耗。

目前,国外许多知名公司均采用基于MDEA法的天然气脱碳技术,如Shell公司的ADIP-X技术、BASF公司的OASE®技术(以前称aMDEA®技术)、Ineos公司的GAS/SPEC技术以及DOW公司的UCARSOL技术等[15]。ADIP-X技术是一项以水溶性MDEA-PZ作混合溶剂并通过加速反应动力学强化CO2脱除的技术,其具有以下优势:溶剂CO2负荷量高,提高了脱碳系统的处理能力;较低的溶剂循环速率和反应热,降低了处理系统对蒸汽的需求;溶剂不易发泡、结垢,无腐蚀性,且降解率极低,无须进行溶剂回收,提升了整个系统运行的稳定性[31]。OASE®技术是另一种基于活化MDEA溶液脱除CO2的技术,其主要用于原料气中不含H2S(或含量很低)而需大量脱除CO2的场合。该技术采用多级降压闪蒸的处理工艺,能最大限度地释放CO2,实现高度节能;通常要求原料气中CO2分压≥0.5 MPa,且CO2分压越高,节能效果越显著[21]。

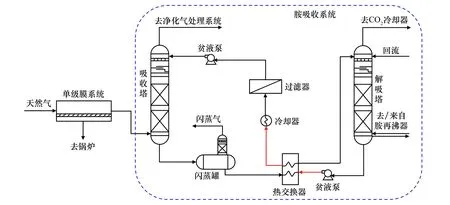

在我国,中海油珠海天然气液化厂预处理部分的脱碳装置是我国首套采用MDEA/DEA混合醇胺溶液深度脱碳的大型工业装置。由于待处理原料气 中CO2分 压 很 低,仅 为0.16 ~0.36 MPa,且 需 将8.0 8%(摩尔分数)的CO2深度脱除至50×10-6以下,故选择一段吸收、一段再生脱碳工艺(适用于深度脱碳且CO2分压较低的场合)。该工艺采用MDEA 35%+DEA10%+H2O55%(质量分数)配比的胺吸收液,可实现最高CO2脱除率和低能耗[32]。由我国自主研发的大规模MDEA脱碳技术在中海油东方1-1天然气处理厂成功实现应用。该脱碳装置年处理规模8.0 ×108m3(标准工况下),可将原料气中30%(摩尔分数)的CO2脱除至1.5%以下。由于该原料气中CO2分压相对较高(0.6 MPa),故采用两段吸收、两段再生的脱碳工艺;该工艺使用活化MDEA吸收液,具有高CO2脱除率、低能耗和低溶剂损失等优点[33]。松南采气厂采用南化集团研究院开发的NCMA醇胺法脱碳技术,将天然气中约20%(摩尔分数)的CO2脱除至3%以下,图3是具体的脱碳工艺流程。整个处理系统采用更加节能的一段吸收、两段再生工艺,气液两相在操作压力高达7.5 MPa、操作温度为70~75℃的吸收塔中逆流接触;吸收剂采用位阻胺活化的MDEA溶液,该溶液吸收能力高、稳定性高、再生能耗和腐蚀性低。整套装置在标准工况下处理能力达1.56 ×106m3/d,净化气中CO2含量仅为2.7%(摩尔分数),再生气中CO2纯度高达99.5%,净化气产率为82%[34]。此外,该脱碳工艺还充分利用吸收塔塔底富液的能量,将能量回收总传递效率提高约50%以上,但净化气产率还有待通过优化工艺参数和流程设计进一步提升。

图3 松南气田NCMA醇胺法天然气脱碳工艺流程图[34]Fig.3 Process flow diagram of NCMA alkanolamine process for CO2removal from natural gas in Songnan gas field[34]

虽然基于MDEA的醇胺吸收法应用广泛,但其仍存在一些亟待优化的技术问题。如活化MDEA溶液使用的活化剂沸点较低,净化气和再生气中易夹带活化剂,损失较大;若活化剂浓度过高,易对装置设备造成腐蚀[35]。此外,由于MDEA与CO2吸收反应速率较慢,增大的吸收液循环量会导致高能耗、高运行成本。醇胺脱碳技术的主要能耗包括:吸收液循环所需的动能消耗及其再生加热所需的热能消耗[36]。有研究表明,再沸器的能耗随吸收液循环量的增加而增加;再生操作压力过高会导致再生温度升高,相应的能耗也会增加,而且可能会导致醇胺吸收液过热分解[37]。

3 吸附法

3.1 吸附法简介

吸附法是利用吸附剂选择性地与CO2发生可逆相互作用,在高压(或低温)的条件下吸附CO2,在低压(或高温)的条件下脱附CO2,通过周期性地改变操作压力(或温度),实现天然气中CO2的分离和回收。通常,根据吸附操作条件的不同,吸附法分为变温吸附和变压吸附。

变温吸附(temperature swing adsorption,TSA)是利用吸附剂在不同温度下的CO2吸附量和吸附速率差异,实现CO2的分离和回收。吸附剂在常温(20~30℃)下吸附CO2,在较高温度(约120℃)下脱附CO2[38]。该变温操作可以实现固态吸附剂的再生和重复利用,但如此周期性地加热和冷却操作,不仅会降低固态吸附剂的使用寿命,也会增加设备的投资成本,导致高能耗。

变压吸附(pressure swing adsorption,PSA)是一种通过改变操作压力实现CO2吸附和脱附的低能耗脱碳技术。该技术通常在0.5 ~1MPa的操作压力下吸附分离天然气中的CO2[39],再经减压脱附完成吸附剂的再生。PSA法属于物理吸附[40],虽与化学吸附相比,其吸附容量有限且选择性较低,但PSA工艺流程简单,吸附剂使用寿命长、易再生且能耗低,同时还具有自动化程度高、环境效益好、操作弹性大等优势。特别是处理高压原料气,通常无须再次加压。PSA法在常温下即可操作,无须加热和冷却操作,较TSA法可降低约50%的能耗;而且与等效的TSA法相比,PSA法所需的吸附剂量要少得多[15]。表4列出了天然气PSA法脱碳技术的工业应用实例。

表4 天然气PSA法脱碳技术的工业应用实例[15]Table4 Industrial application examples of PSA process for CO2removal from natural gas[15]

吸附剂的选择和使用是吸附脱碳技术的关键。所选择的吸附剂应对CO2具有高吸附容量和高选择性,而且吸附剂的成本也是工业应用常考虑的重要因素。若吸附剂的吸附容量过低,在处理高流量原料气时就需大大增加吸附剂的用量,而导致高成本;若对CO2的选择性过低,吸附剂易饱和,无法有效完成脱除CO2的分离任务。因此,吸附剂对CO2的选择吸附能力直接关系到吸附法的脱碳效率。当然,操作压力和温度也是重要的影响因素,吸附剂对CO2的吸附容量应随操作压力的增加而增加,随吸附温度的升高而降低。根据适用的操作温度不同,吸附剂分为三类:高温吸附剂(400℃以上)、中温吸附剂(200~400℃)和低温吸附剂(低于200℃),天然气吸附脱碳过程以低温吸附剂为主[54-55]。目前,吸附分离CO2/CH4的低温吸附剂类型主要分为以下四类:碳基材料、沸石分子筛、介孔二氧化硅和多孔晶态材料[14,56],它们各自的特点及代表性材料的吸附分离性能见表5。

表5 吸附分离CO2/CH4的材料及性能比较Table5 Comparison of different adsorbents for CO2/CH4separation

3.2 吸附脱碳技术典型工业应用

目前,天然气吸附脱碳技术的典型工业应用以PSA法为主。图4是某PSA法脱碳装置的原理流程图,整个系统采用4步循环的工艺过程,即吸附、降压、抽真空、升压。每个过程按照设定好的程序自动运行,操作简单,实现了自动化、无人操作[57]。该工艺过程能耗低,操作弹性大,可适应气流量和组成波动较大的原料气。但为了达到较高的CO2脱除效率和总烃收率,通常需要额外增加多个吸附床,大大增加了设备的投资和运行成本。

图4 PSA法脱碳原理流程图[57]Fig.4 Schematic diagram of PSA process for CO2removal from natural gas[57]

PSA法用于天然气脱碳工业初期,由于高性能吸附材料开发不足,且处理高CO2含量天然气时需使用大量吸附剂,故该脱碳技术被认为仅适合处理小规模、低CO2含量(3%~10%,摩尔分数)的天然气。但随着各种高性能新型吸附剂的成功开发,PSA法开始被尝试用于处理更高CO2含量的天然气。例如,王春燕等[57]以某气田的基本参数为基准(装置处理规模10.0 ×105m3/d(标准工况),稳定运行330d,原料气CO2摩尔分数30%),对PSA法和传统胺吸收法两种工艺进行经济技术对比分析,得出PSA法较胺吸收法节约投资成本约1.15 亿元,节约占地面积4680m2,单位能耗和单方处理成本分别仅为后者的1/8和1/3等结论;而且随着原料气中CO2含量升高,PSA法的工艺优势更加明显。吉林油田黑79区块天然气气田(CO2摩尔分数为26%)采用12-3-12/V的PSA工艺,装置处理规模8.16 ×104m3/d(标准工况),操作温度约为40℃,整个工艺自动化程度高、系统运行稳定、连续性好,出口净化天然气中CO2摩尔分数≤3%,分离回收的CO2纯度≥95%[58]。

此外,PSA脱碳技术在国外已有用于海上平台小规模净化天然气的案例。如美国加利福尼亚州Tidelands石油公司开发的Molecular GateTMPSA系统[处理规模2.68 ×104m3/d(标准工况)]和Xebec公司开发的快速循环PSA系统[简称RCPSATM,处理规模7.00 ×104m3/d(标准工况)]等[15]。这项RCPSATM技术将结构吸附床和旋转阀技术相结合,进一步拓展了PSA技术的工业应用。其中,结构吸附床避免了传统吸附床的流化现象,使PSA系统能以更快的速度周期性运行(50周期/min),同时大幅减少了吸附剂的使用,而且利用2个旋转阀替换传统PSA系统中复杂的大型阀门管路布局,大大缩小了设备尺寸(约为相同生产率的PSA设备尺寸的1/20)[59]。

目前,虽然PSA法在工艺和高性能吸附剂的研究和应用取得一定进展,但其在天然气脱碳领域的大规模应用仍处于探索阶段。而且,其吸附过程始终存在流动死区和吸附不均匀等问题。针对这个问题,李浩然等[60-61]创新性地提出“脉动流PSA工艺”。这项工艺将脉动流与PSA法相结合,利用脉动流能够改善气流的流动效果,减少流动死区,并在一定程度上突破阻碍气体吸附的气体附面层,有效改善了PSA法的吸附效果,为今后吸附工艺的优化和发展提供了新思路。

4 膜分离法

4.1 膜分离法简介

膜分离法是一种新兴的高效绿色分离技术,它利用不同气体组分在压差驱动下透过膜的速率差异实现分离。对于天然气脱碳过程,CO2在膜的渗透侧富集,CH4在膜的渗余侧富集。膜分离过程不发生相变,具有能耗低、操作简单、设备占地面积小等优点,特别适用于空间受限的场合,如海上平台天然气脱碳处理。因此,膜分离脱碳技术受到广泛关注,被认为是分离领域最重大的技术进展之一。

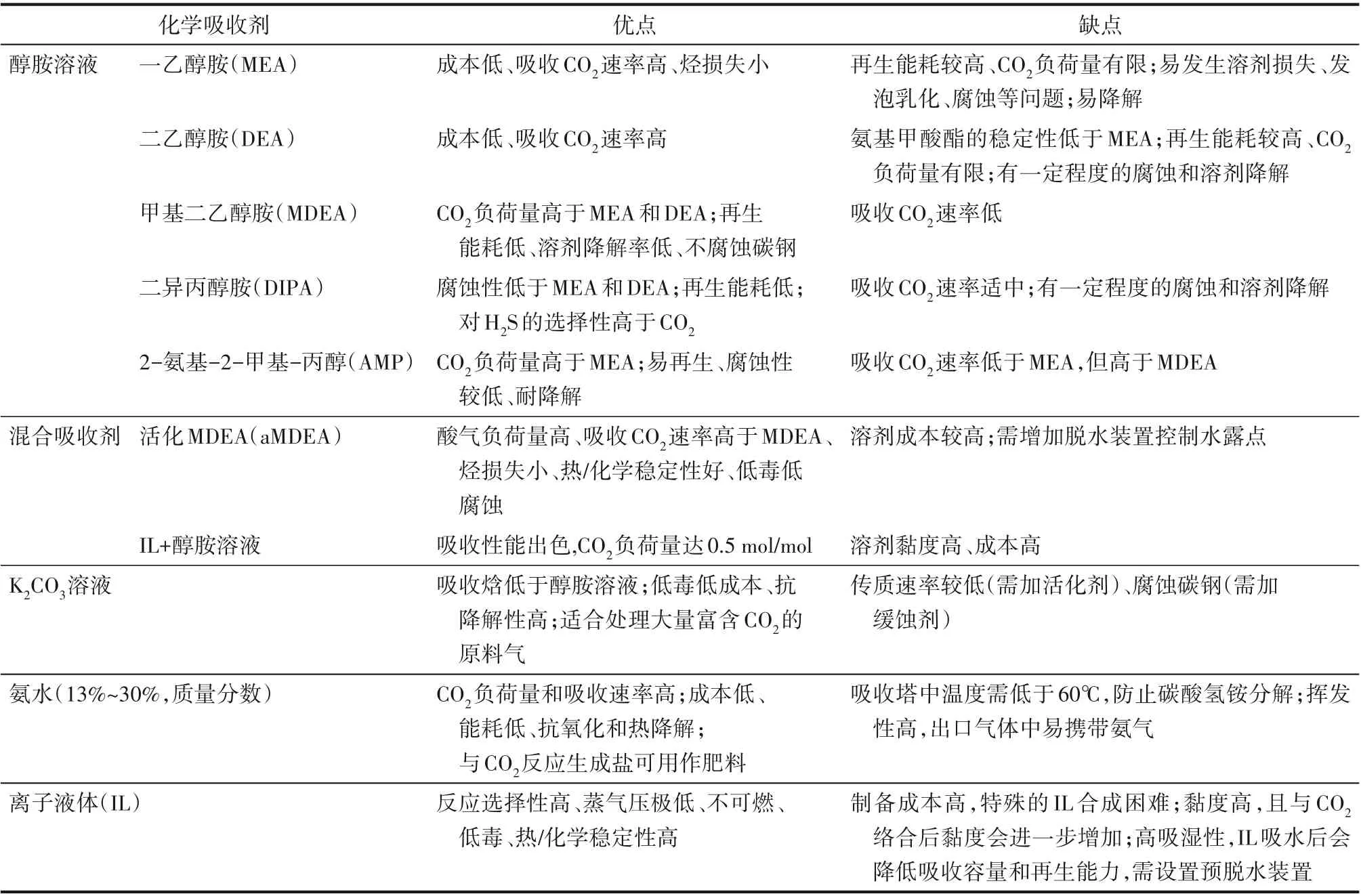

膜材料是膜分离技术的核心。先进的膜材料需兼具高气体分离性能(渗透性和选择性)和高稳定性(力学性能、热稳定性和抗塑化抗老化性能),同时为满足大规模商业化应用,还应具备良好的成膜性和较低的成本。根据膜材料的不同,气体分离膜主要分为无机膜和高分子膜两大类。无机膜以多孔陶瓷膜为主,这类膜材料具有出色的稳定性,但成本较高(约为高分子膜的10倍),且难以制备大面积无缺陷薄膜,其规模化应用受限。而高分子材料来源广泛、易加工成型、结构可控性强,是最早被工业化应用的气体分离膜材料。目前,高分子材料占据约90%的膜分离市场,如聚砜(PSF)、醋酸纤维素(CA)、聚二甲基硅氧烷(PDMS)和聚酰亚胺(PI)等。气体分子在高分子膜内的传递遵循溶解-扩散机制[62],如图5所示气体透过膜的三个步骤:(1)气体分子先在膜的上游侧表面溶解吸附;(2)溶解吸附的气体在膜内压差和浓度梯度的共同驱动下扩散透过膜主体,到达膜的下游侧;(3)当膜中气体的浓度梯度沿膜厚方向达到稳定状态时,气体分子在膜的下游侧表面解吸。

图5 气体分子以溶解-扩散机制透过膜的示意图[63]Fig.5 Schematic diagram of the solution-diffusion mechanism[63]

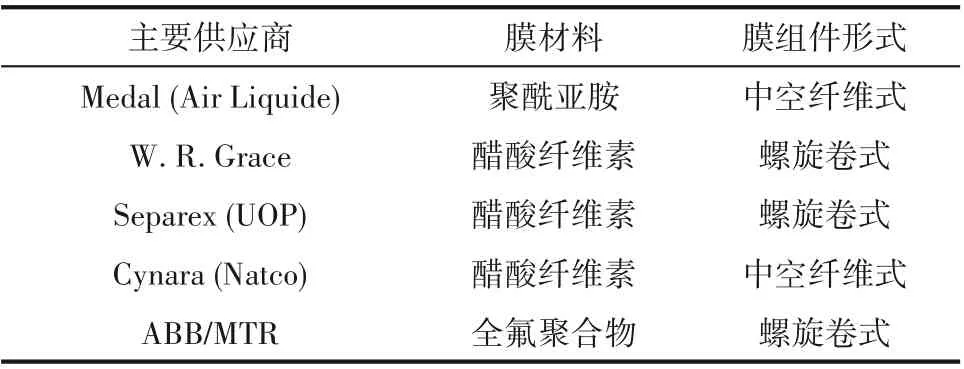

表6列出了目前主要的商业化天然气膜法脱碳材料及膜组件形式。W.R.Grace、Separex(现属UOP公司)和Cynara(现属Natco公司)三家公司均利用Loeb-Sourirajan技术生产各向异性CA膜,并最早将其用于天然气脱碳过程[64]。这类膜材料简单易得且价格低廉,但稳定性差使其难以满足特定的分离要求。近年来,芳香族PI膜发展十分迅速,因PI分子骨架上含有大量刚性的含氮芳香杂环结构,使PI膜展现出良好的气体分离性能和出色的热力学稳定性。从2002年起,法国Air Liquide、日本UBE和美国Praxair等多家公司开始陆续将PI膜投入气体分离的工业应用中。目前,Ultem、P84以及Matrimid®等商业化PI产品已被广泛用于制备气体分离膜。此外,天然气膜法脱碳系统的膜组件形式主要有螺旋卷式和中空纤维式两种。相比之下,中空纤维式膜组件具有更大的单位体积膜面积和更高的装填密度,将被广泛用于大规模膜法工业应用中。

表6 商业化天然气膜法脱碳材料及膜组件形式[64]Table6 Commercial membrane materials and membrane modules for CO2removal from natural gas[64]

天然气膜法脱碳技术的关键是开发可规模化应用的高性能膜材料。尽管现已开发了数百种高性能膜材料,但真正可规模化应用的却十分有限。据统计,目前超过90%的商业膜是由不到10种膜材料制得,且这些少数工业化的膜材料已使用数十年[65]。因此,膜材料除了具备优异的气体分离性能,其稳定性也是膜技术大规模应用极为重要的一环。这主要包括两个方面:一方面,实际天然气不只是CO2和CH4的混合物,它通常还包括5%~15%的C2~C6组分,微量水以及苯、甲苯、乙苯和二甲苯等芳烃组分。当芳烃组分含量高于500×10-6时,膜的选择性会发生显著降低,为30%~50%。而且,在通常较高的原料气压力下(多为20~60bar),这些组分易凝结在膜材料中,使膜极易发生塑化现象,由此也会导致膜的选择性显著降低[64-66]。另一方面,膜材料在长期使用过程中会发生物理老化现象,导致膜的气体渗透性能和膜分离系统的原料气处理量均下降。此外,工业上膜的分离层厚度大多在0.1 ~1.0 μm,如此薄的膜厚会进一步加速物理老化,使膜材料的长期稳定性面临更严峻的挑战。例如,即便是当前性能最好的气体分离膜,其在使用3~4年后,膜的气体渗透率至少会下降约30%,且主要发生在最初使用的半年内[65]。

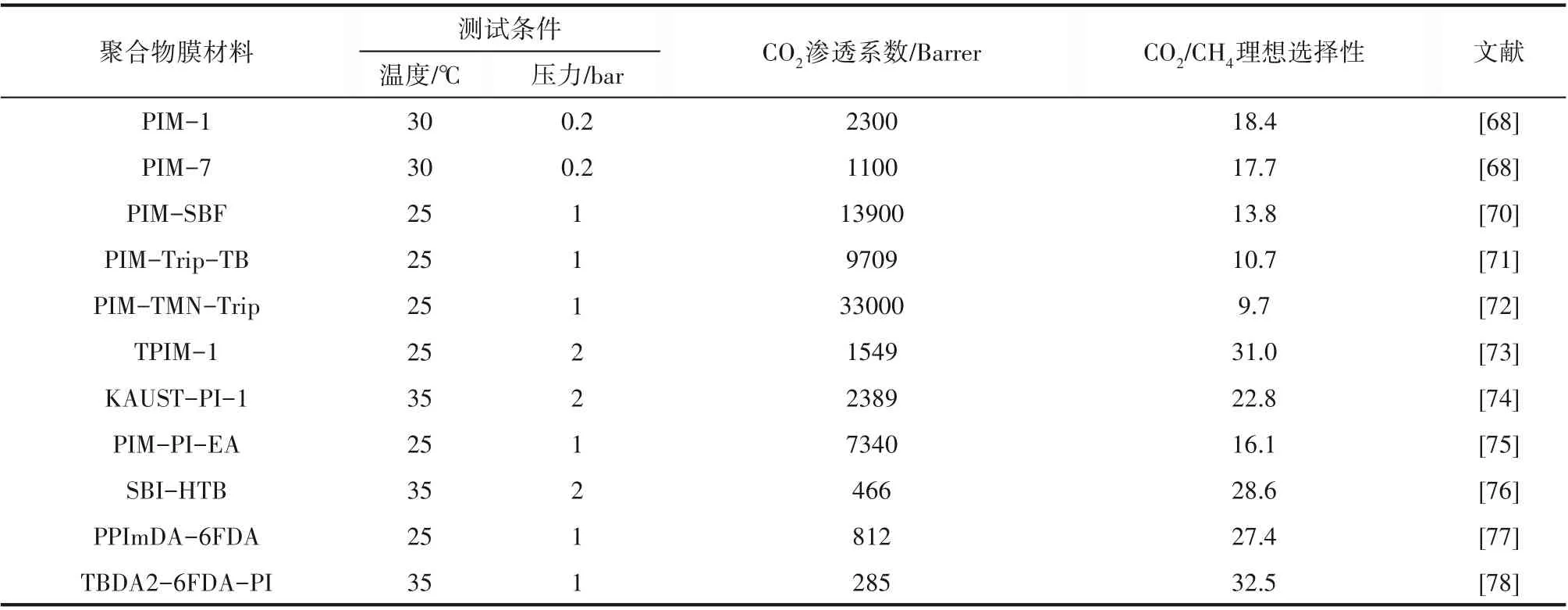

目前,用于天然气脱碳的商业膜材料以玻璃态高分子CA和PI为主,但它们的自由体积分数(FFV)和CO2渗透通量都比较低。为解决这些问题,研究者们开始将刚性微孔结构引入高分子材料中,开发了以固有微孔聚合物(PIMs)为代表的一系列高分子材料,如PIM-1[67-69]、PIM-SBF[70]、PIM-Trip-TB[71]、PIM-TMN-Trip[72]等,其CO2/CH4分离性能见表7。PIMs材料中刚性、扭曲的分子结构骨架限制了主链的自由转动,阻碍了分子链间的有效堆积,使PIMs具有高FFV,表现出优异的气体分离性能,许多都突破了2008年Robeson上限[79]。受此启发,近年来这类刚性、扭曲的微孔单元,如螺双茚满(SBI)、螺双芴(SBF)、三蝶烯(Trip)和朝格尔碱(TB)等[80],开始逐渐被引入PI的化学结构中。通过合理的单体设计和聚合反应,研究者们设计并制备了一系列固有微孔型聚酰亚胺(PIM-PIs),如KAUST-PI-1[74]、PIMPI-EA[75]等,有效提升了PI的气体分离性能。但是,塑化和老化问题始终制约着PIMs材料的进一步发展,如何保证其内部固有微孔的长期稳定性是这类膜材料研究的重点。此外,还有一种高FFV膜材料是通过高温热处理(300~450℃)邻位含有活性氢取代基(如羟基、氨基和巯基等)的聚酰亚胺或聚酰胺形成的,它被称为热重排(TR)聚合物[81]。热重排形成的刚性聚苯并噁唑(TR-PBO)或聚苯并咪唑(TRPBI)结构,会阻止链段的有效堆积,形成具有双峰腔的孔径分布,其中较大的空腔可用作气体快速扩散的通道,而较小的空腔则起到分子筛分的作用[81-83]。同时,这种刚性的结构也会延缓物理老化,如Budd团队合成的两种基于PIMs的TR-PBO材料O-PIM-PBO-1和PIM-PBO-3,它们各自在270和197d的老化测试后均表现出良好的抗物理老化特性[84]。而且,相比于传统的玻璃态高分子,这种TR型膜材料显示出更高的气体渗透性和CO2/CH4选择性,如在35℃、15atm(1atm=101.325 kPa)的CO2/CH4(80∶20,摩尔比)混气进料条件下,TR-PBO分离膜的CO2渗 透 系 数 为1600Barrer,CO2/CH4选 择 性 为40,也没有发生明显的CO2塑化现象[81]。另有研究团队将TR-PBO制备成中空纤维膜,其CO2渗透通量高达2500GPU,CO2/CH4的选择性为22,展现出良好的工业化前景[85-86]。但这种经高温热处理的聚合物,不仅会导致膜的可加工性变差,也会大大增加制膜工艺的成本,目前这种TR膜对于天然气中其他组分的耐受情况有待进一步探究[65]。

表7 高性能聚合物膜材料及其CO2/CH4分离性能比较Table7 High-performance polymer membrane materials and their CO2/CH4separation performance comparison

除了上述两种提升膜材料性能的策略,通过交联增强聚合物链间相互作用、降低链段运动性也是目前研究比较多的一种改性方法,这种交联策略包括化学交联和物理交联。化学交联是利用缩聚或加成反应,通过官能团与交联剂之间形成共价键来构建交联结构的。以天然气脱碳工业应用最广泛的PI材料为例,二醇交联与二胺交联是PI化学交联中常见的两种形式。如Koros等[87]就利用二醇类物质化学交联含有羧酸基团的6FDA/DAM∶DABA(3∶2)型聚酰亚胺,合成出一种极具商业化前景的膜材料——PDMC聚酰亚胺,这种材料的中空纤维膜在50℃、55bar的CO2/CH4(50∶50,摩尔比)混气进料条件下,CO2渗透系数达100GPU,CO2/CH4选择性为25。物理交联则是利用热或光照处理,在无须外加交联剂的情况下,通过范德华力或氢键等物理相互作用形成的,具体可分为热交联和紫外交联。例如,An等[88]利用溴化/脱溴自由基诱导热交联反应,即热处理过程中脱溴的垂链苄基溴原子在6FDA-durene的骨架之间诱导形成乙烯基(―CH2CH2―)交联桥,增强PI骨架刚性的同时抑制了聚合物链段堆积,引发PI链段发生重排。研究表明,随着交联度的增加,75%溴化/脱溴诱导的交联膜CO2渗透系数提升约1.6 倍,抗CO2塑化压力达2431.8 kPa(24atm)。因此,适当的交联不仅有利于提升膜材料的气体分离性能,还在一定程度上抑制塑化、老化现象的发生,提升了气体分离膜的稳定性。

此外,随着近年来各种新型二维纳米材料和多孔材料的兴起,如氧化石墨烯(GOs)、金属有机骨架(MOFs)、沸石咪唑骨架(ZIFs)、共价有机骨架(COFs)等,将它们作为填料掺入聚合物基质中形成的高性能混合基质膜(MMMs)[89-92]也展现出良好的发展前景,但能否制备出大面积且无缺陷的高强度薄膜是制约其能否大规模应用的关键技术问题。

4.2 膜分离脱碳技术典型工业应用

自1965年美国杜邦公司首创了用于氢气与氦气分离的中空纤维膜及分离装置以来,国内外许多研究团队联合各大公司在气体膜分离领域进行了大量研发工作,并实现了膜技术在不同气体分离体系中的工业化应用,其中天然气膜分离脱碳技术显示出巨大的发展前景。目前,世界上已有超过20个国家成功采用膜分离技术净化天然气,标准工况下日处理量超过3×107m3。2008年,天然气膜分离脱碳装置由中国科学院大连化学物理研究所在海南福山油田建成,该装置的膜分离系统由预处理模块和膜分离模块两部分组成[93]。标准工况下整套装置的处理量为3.73 ×104m3/d,原料气中CO2摩尔分数最高超过80%,这是当时世界上处理CO2含量最高的天然气膜分离装置[94]。之后,大连欧科膜技术有限公司向乐东15-1海上平台提供了一台标准工况下处理量为7.68 ×104m3/d膜法脱碳装置[95]。该装置同样由预处理和膜分离两部分组成,并将原料中约43%(摩尔分数)的CO2脱除至低于10%,完全满足设计要求。这标志着我国膜法脱碳技术在海上平台成功实现应用,但这次应用还存在膜渗透侧富集的CO2没有得到有效回收和利用等问题。

目前,全球应用较多的天然气膜脱碳系统是由霍尼韦尔UOP公司开发的SeparexTM膜处理系统(安装已超过130套),该系统能够同时在海上井口或陆地采集设施上使用。2013―2017年间,巴西国家石油公司(Petrobras)在其运营的多达8艘浮式生产储油船(FPSO)上安装了SeparexTM膜处理系统,并在海上平台进行日处理量为6×106m3(标准工况)的天然气脱碳处理[96]。该膜处理系统的主要特点如下:(1)工艺要求,原料气处理量需大于1.34 ×105m3/d[(标准工况)出于经济性考虑],进料压力高达约138bar(绝对压力,后同),渗透侧压力通常低于约3.5 bar,膜两侧压差最大为100bar,进料温度在16~65℃;(2)技术优势,安装时间短、成本低,最低日处理成本仅为约3.36 ×10-3USD/m3(标准工况),分阶段扩大产能,提升CO2处理量,SeparexTM膜的厚度是目前业内最薄的,设备空间利用率高,整套装置易于操作,稳定运行周期长[97]。

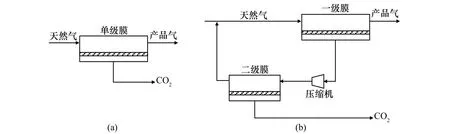

SeparexTM膜处理系统会根据实际工况的不同选用单级膜或双级膜分离工艺,如图6所示。通常,对于日产气量在(2.68 ~5.36 )×104m3(标准工况)的气井来说,优先采用低投资、低运行成本的单级膜分离工艺,但该工艺的CH4损失较大,为10%~15%[64]。而且,随着原料气处理量的增加,较高的CH4损失也会使单级膜分离工艺不再具有经济吸引力。故必须采用双级膜分离工艺,即将一级膜的渗透气再压缩后送至二级膜处理系统,以降低CH4损失(大约可降至与氨吸收法相当的水平),同时二级膜渗透气中的CO2含量较一级膜提升1倍以上[64]。但额外增加的循环压缩机和级间冷却设备,也会增加工艺设备的占地面积和投资成本。因此,如何合理地设计膜分离脱碳系统,对于天然气膜法脱碳技术的规模化应用至关重要。通常,在进行膜分离系统设计时应综合考虑以下几个因素:(1)适宜的膜材料,直接关系到膜性能;(2)原料气中CO2的含量及脱碳效率;(3)天然气的市场价格;(4)工厂的地理位置(如在空间受限的海上平台,设备的质量、占地面积和操作的简便性至关重要;而在陆地上,处理工艺的总成本则更为重要)等[53]。例如在海上平台处理高CO2含量的天然气,膜分离法是首选的脱碳技术。

图6 单级膜(a)和双级膜(b)分离工艺流程图Fig.6 Process flow diagram of one-stage(a)and two-stage(b)membrane separation for CO2removal from natural gas

4.3 基于膜分离法的耦合脱碳技术

将两种或两种以上的单一脱碳技术相结合的耦合脱碳技术,既集成了单一脱碳技术的优势,又弥补了各自技术上的不足,能够实现比单一脱碳技术更高效的分离过程[98]。膜分离技术高效节能且投资成本较低,灵活调变的级数工艺也使其能够实现高CO2脱除率和低烃损失。因此,基于膜分离法的耦合脱碳技术是极具发展潜力的,如膜分离法+低温精馏法、膜分离法+溶剂吸收法、膜分离法+PSA法等。

现阶段,实际工业应用的天然气耦合脱碳技术以膜分离法与醇胺吸收法的结合为主。这种联合脱除CO2的技术是将原料气先送入膜分离系统粗脱CO2,高CO2含量的渗透气在膜的渗透侧富集,低CO2含量的渗余气再送入醇胺吸收塔中精脱CO2,从而使产品气的规格达到后续管网输送的标准;而渗透气与吸收液再生气混合后,经简单的低温分离操作,即可得到高纯度液态CO2,同时也能进一步降低CH4损失。图7是UOP公司开发的单级膜系统与胺吸收系统耦合的脱碳工艺流程,该工艺不仅大幅减小了胺吸收装置的规模,有效降低了能耗,也在最小化投资成本和运行成本的基础上,实现更优的CO2脱除效果[97]。目前,这种耦合脱碳技术在国外已成功实现工业应用,它既能达到比单一膜法更高的CO2脱除率,又具有比单一醇胺吸收法更宽的适用范围。如美国的Mattlet天然气处理厂,耦合脱碳装置日处理量约2.89 ×106m3(标准工况),成功将高CO2含量水平(约90%,摩尔分数)的天然气稳定脱除至1.5%以下;印度尼西亚的Grissik天然气处理厂,耦合脱碳装置日处理量约8.78 ×106m3(标准工况),可将中CO2含量(约30%,摩尔分数)的天然气脱除至3%以下[99]。

图7 UOP公司单级膜与胺法耦合脱碳工艺流程图[97]Fig.7 Process flow diagram of single-stage membrane coupling with alkanolamine process for CO2removal from natural gas of UOP company[97]

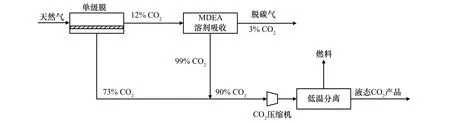

在我国天然气净化领域,基于膜分离法的耦合脱碳技术也有一定应用。中国石油化工股份有限公司石油勘探与开发研究院在松南气田天然气脱碳工艺技术研究中,设计了一种高处理量且适用于中高压(4~10MPa)原料气的膜分离法与MDEA吸收法耦合脱碳工艺,如图8所示。该工艺先利用单级膜系统脱除原料气中大部分的CO2,以降低下游工段MDEA溶剂吸收系统的脱碳负荷(可降低约45%以上)和解吸能耗;含12%(摩尔分数,下同)CO2的粗产品气经MDEA吸收后,可得到CO2含量≤3%的产品气;含73%CO2的渗透气与含99%CO2的再生气混合后,再利用低温分离技术将CO2与烃组分分离,分离出的烃组分用作燃料,而得到的高纯度液态CO2可直接作为产品[94]。该脱碳工艺按照3.90 ×106m3/d(标准工况)的装置处理量,分别与单一的MDEA吸收技术和膜分离技术进行经济成本核算比较,经比较得出,该耦合技术的脱碳成本最低,但其投资成本较高,需结合CO2精制工艺回收烃组分。

图8 单级膜与MDEA法联合脱碳流程图[94]Fig.8 Flow diagram of single-stage membrane coupling with MDEA process for CO2removal from natural gas[94]

5 典型脱碳技术比较

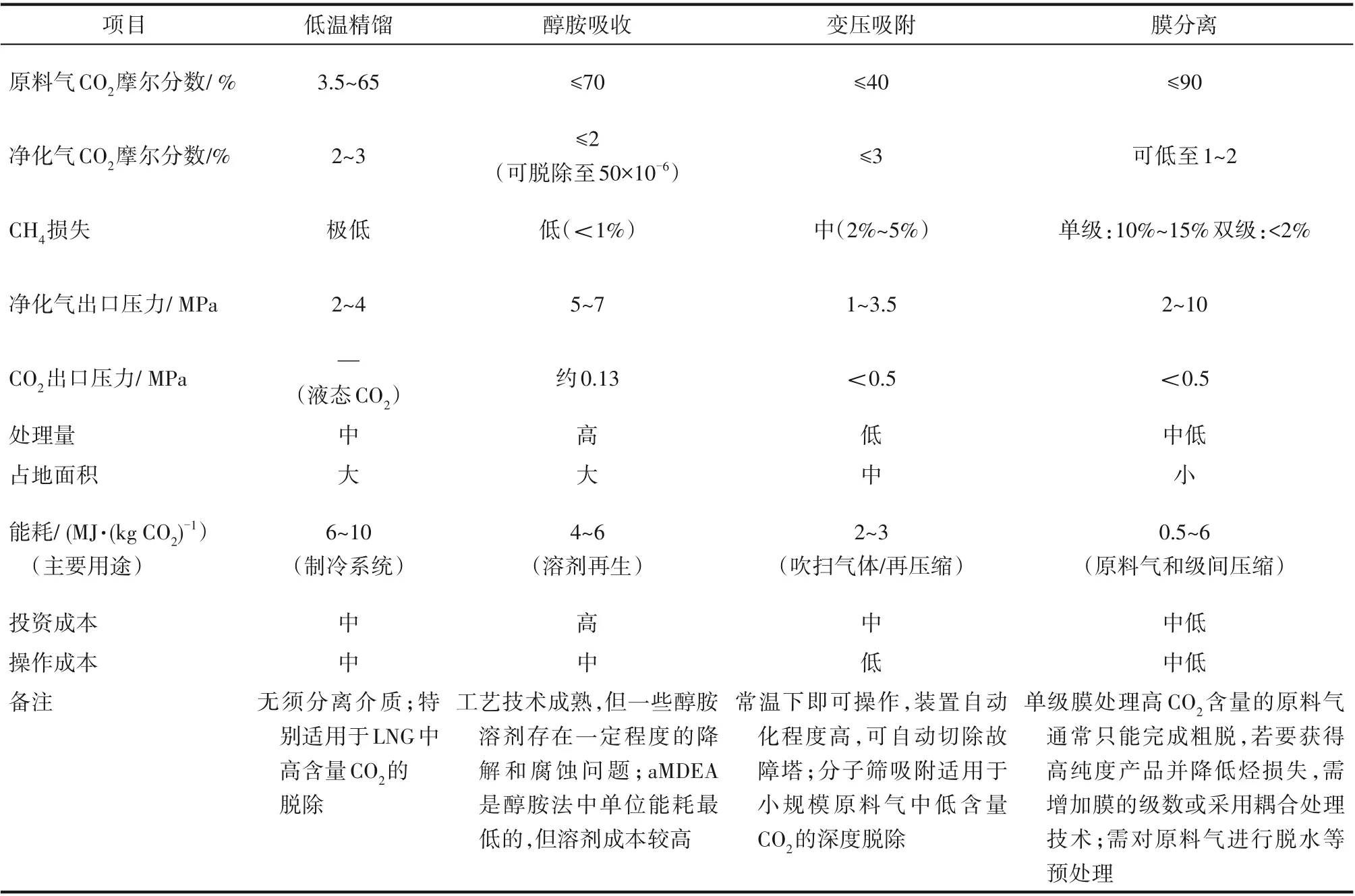

结合上述四种天然气脱碳技术及各自的典型工业应用,分别从原料气CO2含量、净化气CO2含量、CH4损失、工艺装置处理量及占地面积、能耗及成本等方面分析比较了四种典型脱碳技术(低温精馏、醇胺吸收、变压吸附和膜分离),如表8所示。

表8 天然气典型脱碳技术比较[15,64]Table8 Comparison of typical CO2removal technologies from natural gas[15,64]

经上述分析比较得出,膜分离技术操作弹性大,处理的原料气CO2含量范围最宽,最高可达90%,适用于处理中低进料量、CO2含量波动较大的原料气,而且该技术在装置占地面积、能耗及成本等方面更具优势,特别是其工艺设备布局紧凑、占地面积小,对于空间受限的海上平台天然气脱碳处理过程尤为适宜。但随着原料气进料量的增加,单级膜分离技术CH4损失较大的缺点会越发明显,需通过增加膜级数或采用膜法与醇胺吸收法耦合脱碳的方式,获得高CO2脱除率和低烃损失。而对于高进料量、中低CO2含量的原料气来说,醇胺吸收脱碳技术较为合适,它不仅工艺技术成熟、甲烷损失低,而且能达到很高的CO2脱除效率,可将CO2含量脱除至50×10-6;但装置占地面积大、投资成本及能耗较高,需综合考虑。目前,该技术普遍用于陆地工厂的天然气脱碳过程。此外,低温精馏和变压吸附这两种脱碳技术在天然气净化工业的应用范围相对较窄。低温精馏技术常用于脱除LNG中高含量CO2,以获得高纯度且具有广阔市场前景的LNG产品,而变压吸附技术的处理规模最小,较难满足目前大规模工业应用的需求。

6 新型脱碳技术

除上述介绍的四种比较成熟的脱碳技术以外,近些年,国内外学者还研究开发了多种有潜力的新型脱碳技术,如水合物法、超声速旋流分离法等,并有望在未来的工业应用中实现进一步发展。下面对这两种新型脱碳技术进行简单介绍。

水合物法脱碳技术是利用CO2与其他气体组分和水溶液形成水合物的条件差异——CO2更易形成水合物而进入水合物相中,其他气体组分则被富集在气相中,从而实现CO2的快速分离[100]。这种脱碳技术经济环保、操作简单,是一种越来越受到广泛关注的绿色分离技术。由于CH4在形成水合物的过程中较H2和N2更易进入水合物笼中,导致基于水合物法的CO2/CH4选择性较低。因此,水合物法分离CO2/CH4的关键是既要提高CO2水合物的生成速率和气体消耗量,又要增强水合物对CO2的选择性。Xu等[101]分别向水中加入三种添加剂:四氢呋喃(THF)、环戊烷(CP)和四丁基溴化铵(TBAB),以研究不同添加剂对水合物法分离CO2/CH4性能的影响。研究发现,不同的添加剂,CO2的分离效率存在较大差异;而且添加剂的极性会影响CO2/CH4分离的选择性。该研究对水合物法分离CO2/CH4具有重要意义。Zhang等[102]向体系中加入活性炭晶种以有效提高CO2水合物的生成速率,但该研究中并未有明显证据表明气体消耗量和CO2分离效率得到提高。虽然基于水合物法分离CO2/CH4的研究较多,但可行的连续分离工艺和规模化设备仍未见报道,主要是因为该方法的水合物形成压力仍然较高、形成速率较慢。因此,水合物法脱碳技术的发展仍需进一步开发新型水合物添加剂和新工艺[103]。

超声速旋流分离技术是天然气净化领域的一大技术创新。以CO2/CH4二元分离体系为例,它是利用气体在超声速流动下的低温冷凝效应,并结合旋流分离技术,实现待分离体系中凝点较高组分CO2的冷凝分离[104]。与其他脱碳技术相比,超声速旋流分离技术具有占地面积小、无化学添加剂等优点。目前,该技术在天然气脱水、脱重烃领域已成功实现应用,但在天然气脱碳方面的研究较少,且超声速旋流条件下CO2的冷凝规律尚不清楚。在该项分离技术中,Laval喷管是产生低温的主要场所,研究CO2在Laval喷管中的超声速旋流冷凝特性十分关键。因此,现阶段,研究学者们主要利用Fluent软件模拟超声速喷管内CO2的旋流冷凝过程,并建立CO2-CH4双组分混合气冷凝流动的欧拉数学模型,通过数值模拟来验证该技术脱除CO2的可行性[105-106],也为超声速旋流脱除CO2技术的发展提供理论基础。

7 结论与展望

天然气脱碳技术不仅具有广阔的市场应用前景,还能带来巨大的社会效益和经济效益。目前,四种典型的脱碳技术均已有成功的工业应用,而且它们有各自的优势及较适用的场合。低温精馏法无须借助额外的分离介质,几乎没有烃损失,常用于脱除LNG中高含量CO2,以获得高纯度且具有广阔市场前景的LNG产品。醇胺吸收法是比较成熟的一种脱碳技术,已被广泛使用。该技术脱碳效率高、CH4损失小,同时还能高效脱除天然气中的酸性组分H2S,常用于处理高进料量、中低CO2含量的天然气。变压吸附法工艺流程简单,吸附剂易再生且能耗低,适用于小规模且自动化程度要求高的天然气脱碳过程。而膜分离法作为一种相对较新的绿色分离技术,常用于处理中低进料量、CO2含量波动较大的高压原料气。膜过程不发生相变,在能耗、设备占地面积及成本等方面具有一定优势,而且可灵活调变的级数工艺也赋予其更大的操作弹性,但该技术也面临膜材料稳定性差的问题。因此,能否开发出满足工业化应用的高性能膜材料是膜分离法亟需解决的关键问题。同时,还应设计合理的预处理单元,大力开发高效膜组件,以进一步提高膜分离法的脱碳效率,促进该技术在天然气脱碳领域更广泛的应用。