碳纤维/聚三唑树脂复合材料的界面改性

2022-01-09扈艳红魏绪英黄发荣万里强

扈艳红,杜 磊,王 寒,魏绪英,费 军,黄发荣,万里强

(华东理工大学材料科学与工程学院,特种功能高分子材料及其相关技术教育部重点实验室,上海 200237)

自2002 年以来,华东理工大学自主研发了一类新型聚三唑树脂(PTA)体系[1-3],通过炔基与叠氮基发生1,3-偶极环加成反应,形成1,2,3-三唑环。该树脂体系可以在80°C 甚至更低温度固化,大大降低了复合材料的制作难度和成本,同时具有较高的玻璃化转变温度(218~324°C)而且综合性能良好,可作为在较高温度下使用的结构材料基体。碳纤维(CF)/聚三唑树脂(CF/PTA)复合材料的力学性能优良,在航空航天用结构材料领域具有良好的应用前景。现有的市售碳纤维均经过特殊的上浆剂处理,上浆剂的设计是针对当前通用型树脂的化学相容性而研制的[4]。适用于环氧树脂的上浆剂不一定完全适用于PTA 体系,有必要进行界面的改性研究,提高CF/PTA 复合材料的力学性能。

在高性能纤维增强的树脂基复合材料领域,如何将物理、化学及力学性能相差较大的增强纤维和树脂基体复合形成一整体,并且最大限度地发挥它们各自最佳的综合性能,是一个非常重要的研究方向[5-6]。国内外学者认为在树脂与纤维之间形成了界面区域,树脂基复合材料的界面性质与基体材料的组成、结构等密切相关,而且界面的组成与结构、复合方式等对界面性质也会产生显著的影响[7-9]。因此,研究表面性质、形态,以及增强纤维与基体的相互作用、界面反应等,通过表面改性等方法,使增强纤维与树脂基体两相之间形成良好的界面,是提高纤维增强树脂基复合材料性能的重要方法[10-12]。

本研究针对CF/PTA 复合材料的结构特点,主要研究复合材料体系的界面黏接特性,从改善复合材料的界面性能出发,设计制备了一系列界面处理剂(偶联剂),通过不同的处理方法考察了这些偶联剂对复合材料剪切性能、弯曲性能等的影响,并探索了这些新型偶联剂的作用机理。

1 实验部分

1.1 原料和试剂

T300B 碳纤维平纹编织布:200 g/m2,纤维直径7 μm,日本东丽公司;异氰酸酯偶联剂(A1)、叠氮偶联剂(A2)、氮丙啶偶联剂(A3):实验室自制;丙酮、硝酸:分析纯,国药集团上海化学有限公司,使用前均未经处理。

1.2 测试与表征

电子万能试验机:上海德杰仪器设备有限公司DXLL-5000 型,层间剪切强度(ILSS)测试标准为JC/T773—1996,弯曲强度测试标准为GB/T9341—2000;傅里叶变换红外光谱仪(美国Nicolet 公司Thermo Nexus 670 型):波数扫描范围为400~4000 cm−1,分辨率4 cm−1,扫描次数32,空气气氛;X 射线光电子能谱仪(XPS,美国Thermo-VG Scientific 公司ESCALAB 250 型):单色Al Ka 辐射靶,1 486.6 eV,150 W,真空度5×10−5Pa;热重分析仪(美国Mettler-Toledo 公司TGA/DSC1 型):氮气气氛,气体流量60 mL/min,升温速率10°C/min,温度范围40~900°C;场发射扫描电子显微镜:日本日本JEOL 公司JSM6360LV 型;原子力显微镜(AFM,瑞士Bruker 公司Veeco/DI 型):以云母和石墨为标样,扫描器和小扫描器垂直方向的均方根粗糙度(RMS)小于0.03 nm,扫描范围为0 μm 时纵向噪音小于0.03 nm,水平方向分辨率小于0.02nm。

1.3 偶联剂处理碳纤维

分别用不同的方法对碳纤维进行处理:(1)空白样不作处理;(2)用丙酮抽提6 h 以除去上浆剂后待用;(3)将占碳纤维质量2%的偶联剂与一定量的丙酮配成偶联剂-丙酮溶液浸渍碳纤维6 h,丙酮挥发后,再放入真空烘箱40°C 抽除溶剂2h 待用;(4)用丙酮抽提除去碳纤维表面的上浆剂,然后在偶联剂-丙酮溶液中浸渍,丙酮挥发后,同样再放入40°C 真空烘箱抽除溶剂2h 待用;(5)对于A2 体系,经方法(3,4)挥发丙酮处理后,继续将吸附A2 的碳纤维在200°C 烘烤30 min,取出待用;(6)对于A3 体系,将碳纤维浸渍于浓硝酸中,分别处理不同时间(0~80 min),取出后,用去离子水对碳纤维多次浸泡冲洗,直至pH 为6.0~6.5,取出,晾干待用;(7)将经过方法(6)处理的碳纤维在偶联剂-丙酮溶液中浸渍,丙酮挥发后,同样再放入40°C 真空烘箱抽除溶剂2h 待用。

将碳纤维用丙酮回流抽提6 h,得到碳纤维表面上浆剂;取一定量上浆剂-丙酮溶液,调节pH≈5.05,加入A3 反应3 h 以考察氮丙啶偶联剂与碳纤维的作用。

1.4 CF/PTA 复合材料的制备

将经过不同处理的碳纤维用PTA-丙酮树脂胶液浸渍,待胶液完全吸附、丙酮基本挥发后在真空烘箱中继续抽除溶剂3 h。将浸好胶抽除溶剂的碳纤维裁剪、铺层,置于平板硫化机中,在80°C、0.5 MPa 下固化6 h,泄压后先后在120、150°C 分别后处理2h,最终制得的CF/PTA 复合材料中树脂质量分数为(33±2)%。

2 结果与讨论

2.1 CF/PTA 复合材料界面增强偶联剂的设计原理

在树脂基复合材料的界面改性研究中,“化学键合理论”是应用最广泛也是最成功的理论。通过偶联剂的分子结构设计,使其在纤维和树脂之间发生化学键合反应,往往是提高树脂基复合材料力学性能的有效手段。

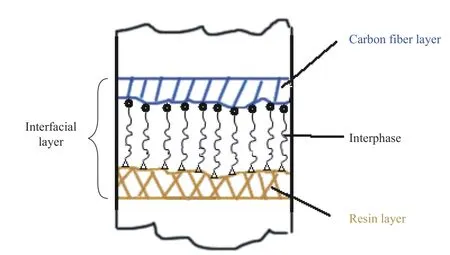

偶联剂分子的最大特点是含有化学性质不同的两种基团,其中一种基团可与增强材料(纤维)表面亲合或反应,另一种基团能与树脂基体反应。通过偶联剂把纤维和树脂基体键合在一起,在树脂基体和纤维之间形成键合界面层。碳纤维复合材料界面层如图1 所示。由于化学键合力远远大于界面润湿力,通过偶联剂的分子结构设计,调节键合区的模量,形成合理的模量层,以适应复合材料的受力环境;所以,通过偶联剂链接的界面黏结效果要比单纯的润湿力结合强得多。

图1 碳纤维复合材料界面层Fig.1 Interphase of the carbon fiber composites

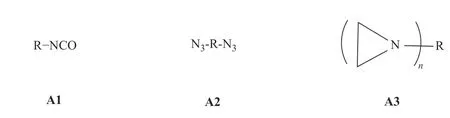

市售的碳纤维表面含有环氧基、羟基、羰基等含氧基团,以及少量含氮基团[7],而聚三唑树脂含大量三唑环结构。根据相似相容的原理,含氮基团对聚三唑树脂基复合材料的力学性能应该有增强作用。因此,本研究设计了3 种结构中含氮元素的偶联剂,一端与碳纤维或碳纤维表面的上浆剂作用,另一端与树脂基体中的某些基团反应,从而在聚三唑树脂与碳纤维之间形成有效的化学桥接,起到界面增强的良好作用。

市售的碳纤维表面都有一层上浆剂,上浆剂改善了碳纤维的低表面能[4]。利用原有上浆剂的结构有利于偶联剂的设计、工业应用及实施。

(1)上浆剂中含有环氧基、氨基、羟基等,纤维表面也存在少量的羟基并吸附有少量H2O。异氰酸酯基(―NCO)反应活性高,易与活泼氢反应,生成极性较强的氨基甲酸酯和缩二脲等,也可与环氧基反应生成具有较高耐热性能的噁唑烷酮[13]。这些强极性的生成物,可以起到提高纤维表面能的作用。据此设计了含异氰酸酯基的偶联剂A1。

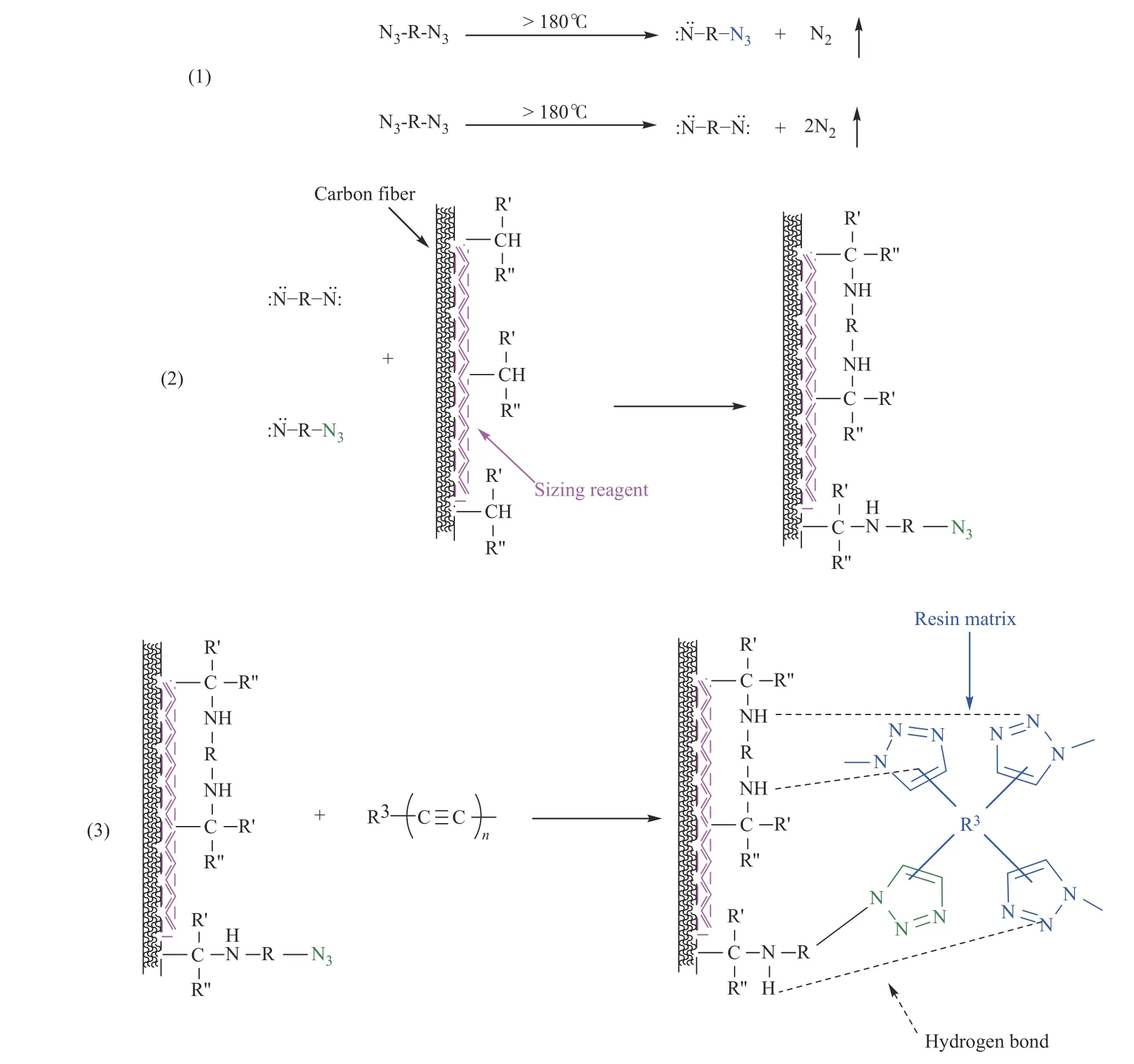

(2)叠氮基团(―N3)可以与低表面能的C 表面发生键合反应。―N3在加热到一定温度时可以分解生成氮烯,易与碳氢单键和苯环碳氢键反应[14];另外,―N3也可参与三唑环的形成反应[1-3]。据此设计了含―N3的偶联剂A2。

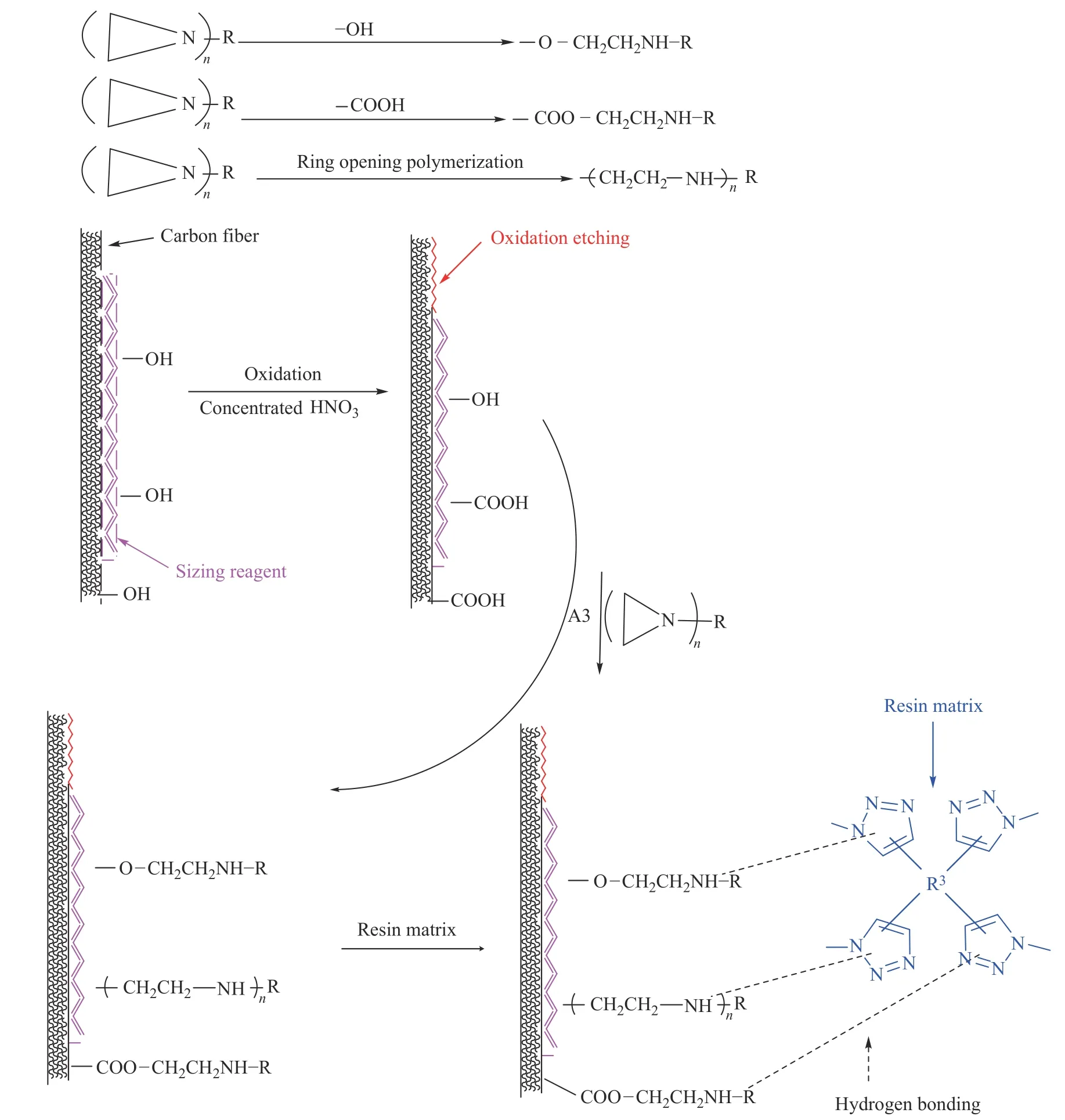

(3)氮丙啶是一类反应活性较强的含氮三元环。它在弱酸性和弱碱性条件下均能开环聚合,形成多胺链节的低聚物,有利于与上浆剂中含氧基团的化学反应,也有利于与三唑环发生氢键键合[15-17]。据此设计了含氮丙啶的偶联剂A3。

A1、A2、A3 的化学结构如图2 所示。

图2 含氮偶联剂的化学结构Fig.2 Structures of three N-containg coupling reagents

2.2 偶联剂的作用、效能和机理

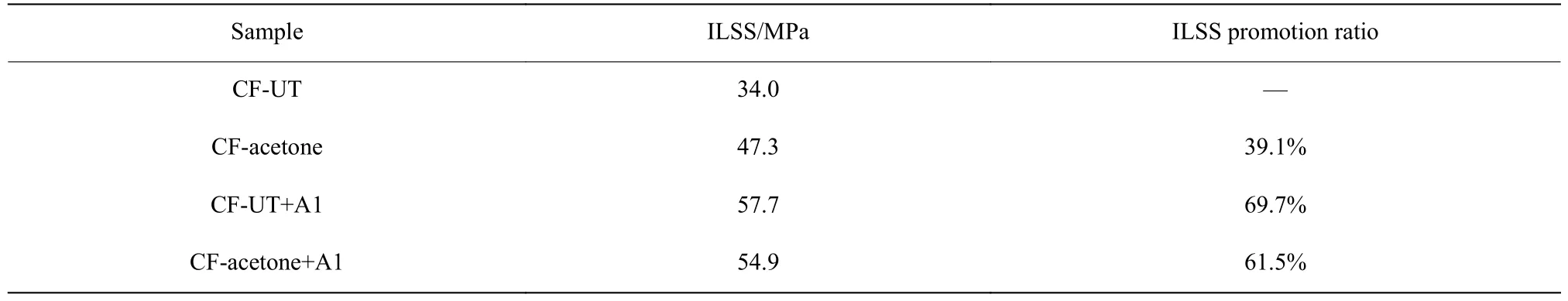

2.2.1 异氰酸酯偶联剂A1 表1 给出了碳纤维经不同方法处理后,A1 对CF/PTA 复合材料层间剪切强度的影响。碳纤维经丙酮抽提后,CF/PTA 复合材料的ILSS 较表面有上浆剂的空白样提高了39%,说明原有上浆剂不利于聚三唑树脂与碳纤维的黏结;用A1 处理有上浆剂的碳纤维,其剪切强度比空白样提高了69.7%;而用A1 处理无上浆剂的碳纤维,其剪切强度提高了61.5%。由表1 还可以发现,不去除碳纤维表面的上浆剂,偶联剂的作用效果反而比未去除的还要好。证明了A1 的设计思路是正确的。

表1 A1 对CF/PTA 复合材料层间剪切强度的影响Table 1 Effect of A1 on ILSS of CF/PTA composites

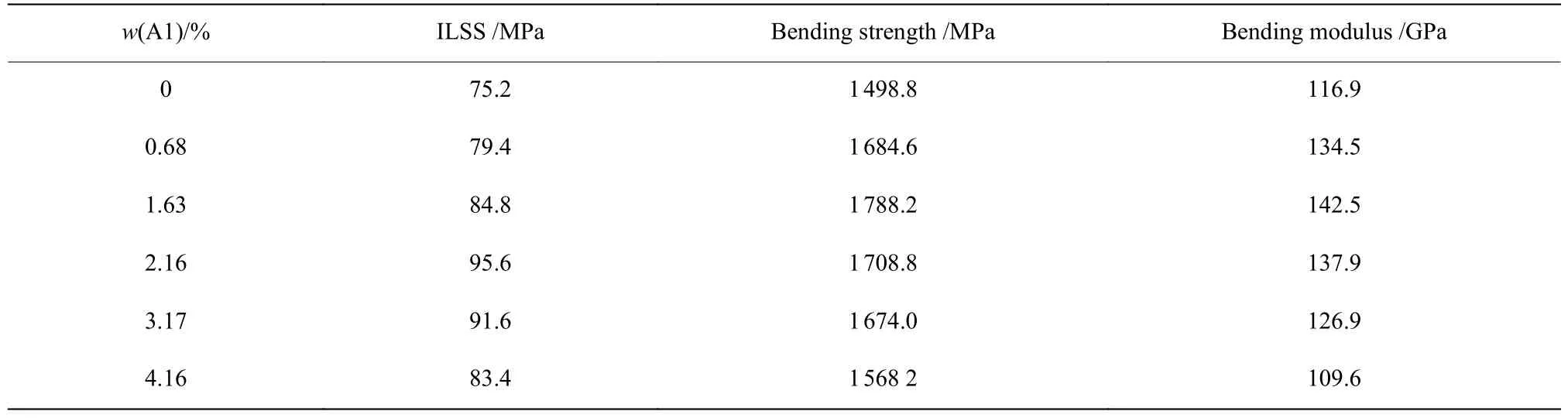

表2 给出了A1 质量分数对CF/PTA 复合材料力学性能的影响。结果显示:加入A1 可以提高复合材料的界面黏接强度;随着偶联剂的添加量增加,界面性能的提高呈现先增加后下降趋势。当A1 质量分数为2%左右时,剪切和弯曲强度最高,继续增加A1 质量分数,弯曲强度、模量则开始下降。这与普通偶联剂的使用效果是一致的,过多的偶联剂参与复合材料体系的反应,使界面层厚度变厚,不再能够形成有效的化学桥接,反而相当于杂质,使纤维与树脂间的作用变差,界面结合强度降低。

表2 A1 质量分数对CF/PTA 复合材料力学性能的影响Table 2 Effect of mass fraction of A1 on mechanical properties of CF/PAT composites

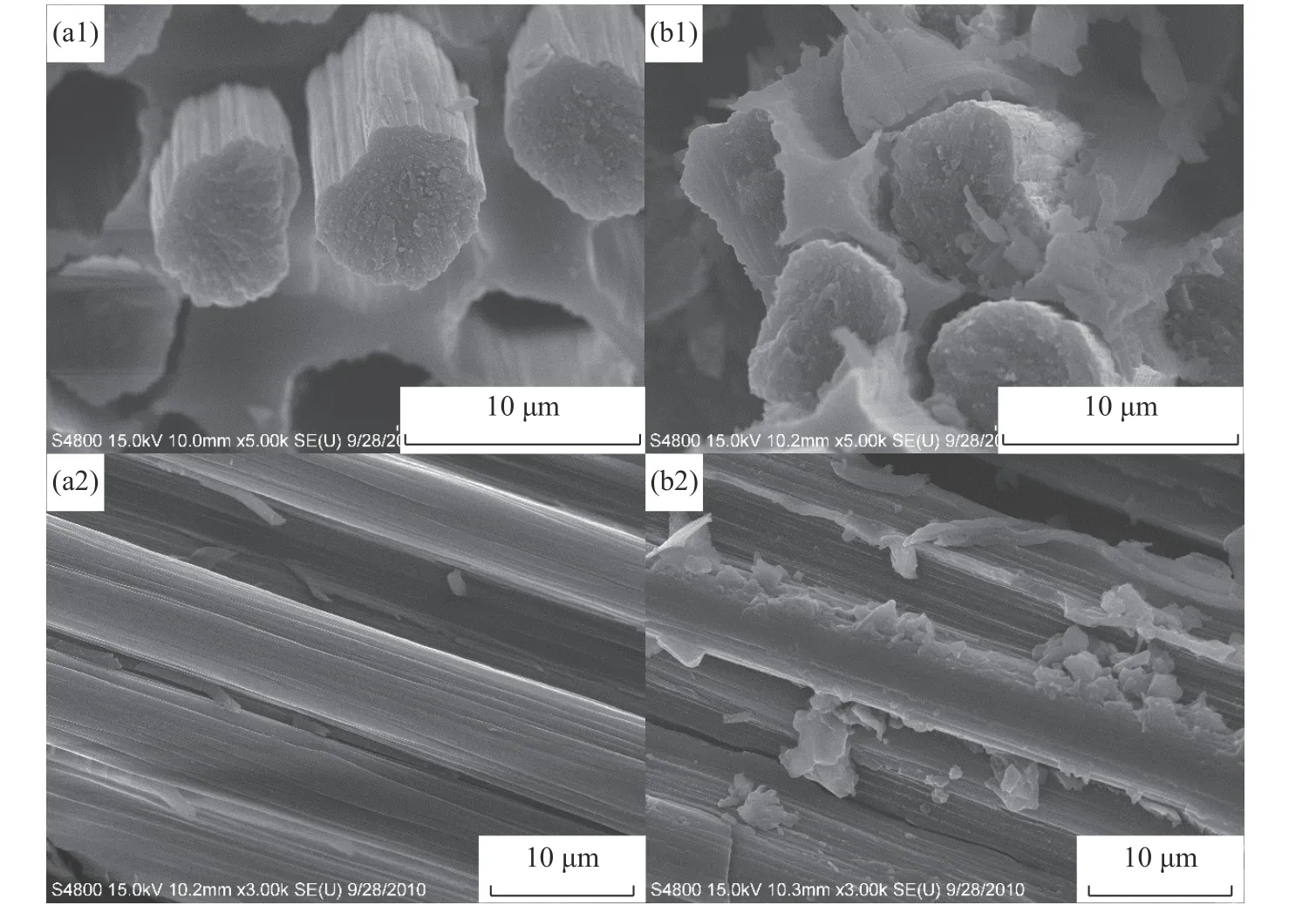

A1 处理碳纤维后,复合材料断面纤维的表面状态发生了明显的变化,处理后断口的粗糙度增加。由图3 复合材料的SEM 图可以看出纤维与树脂之间黏接牢固,断口方向纤维黏附的树脂较多,纤维与树脂之间的黏结性能得到了改善。

图3 CF/PTA 复合材料经A1 处理(a)前、(b)后(1)横截面与(2)纵截面的扫描电镜图Fig.3 SEM images of(1)cross section and(2)vertical section of CF/PTA composites(a)before and(b)after treatment of A1

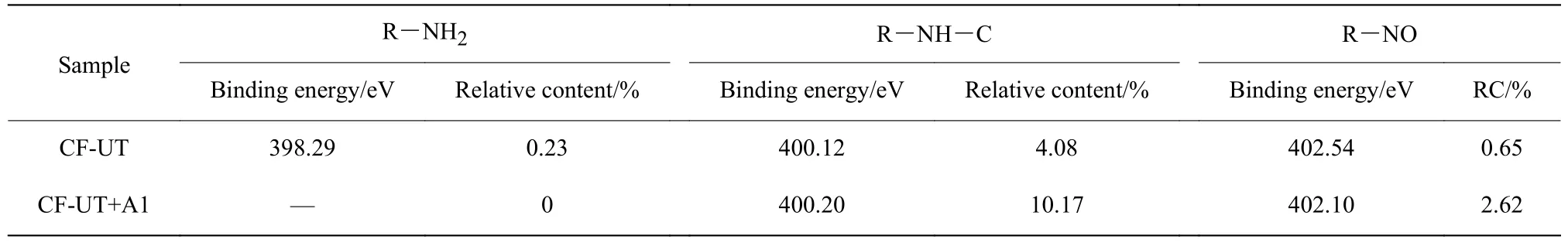

用XPS 研究了A1 处理前后碳纤维表面的元素组成,结果见表3。A1 处理前后C1s 的含量变化不大;A1 处理后N1s 的含量增加,约为处理前的2.6 倍,说明由异氰酸酯反应所形成的产物进入了界面层。未经处理的碳纤维表面的N 元素分别来源于上浆剂中的胺类固化促进剂以及碳纤维基体。A1 处理后,对纤维表面的N 元素进行分峰拟合处理(结果见表4)。R―NH2的消失是因为A1 中异氰酸酯基与R―NH2中的活泼H有较高的反应活性,很容易生成取代脲[13]。R―NH―C 的含量明显增加是因为A1 在碳纤维表面作用产生的氨基甲酸酯和取代脲中都含有类似的结构。R―NO 含量的显著升高主要是因为A1 处理后生成了氨基甲酸酯类。

表3 A1 处理前后碳纤维表面元素组成Table 3 Composition of various elements on the carbon fibers’ surface with A1 treatment

表4 A1 处理前后碳纤维表面N1s 元素化学结构分析Table 4 Curve fitting results for N1s spectra of carbon fiber with A1 treatment

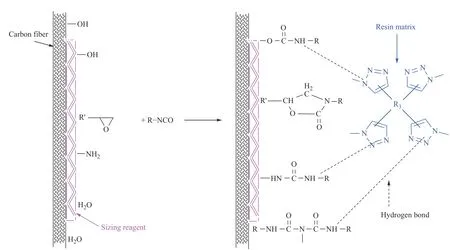

我们从化学键合的角度,提出了A1 的偶联机理,如图4 所示。异氰酸酯与上浆剂、碳纤维表面中的活泼H 原子、环氧等反应形成了极性强的氨基甲酸酯、脲、缩二脲、噁唑烷酮等,提高了纤维表面的表面能和黏接能力;在氨基甲酸酯、脲等链结中与N 连接的H 可与三唑环中的N 形成氢键,从而在纤维和树脂之间起到桥接作用。

图4 A1 在CT/PTA 复合材料界面的桥连作用机理Fig.4 Mechanism of chemical bridge at interphase of CF/PTA composites by A1

2.2.2 叠氮偶联剂A2 因为―N3生成氮烯参与碳氢化合物的反应需要在200°C 左右,因此主要考察了A2添加前后,有无200°C 加热碳纤维这个处理过程对复合材料黏接性能的影响,结果如表5 所示。添加A2 的碳纤维经200°C 加热处理后,复合材料的层间剪切强度达到51 MPa,比未加热前提高了89%。未添加A2 的碳纤维,不管加热与否,对最终材料的性能影响不大,复合材料的层间剪切强度只有27~30 MPa。同时也可以看到,如果添加了A2 的碳纤维不进行加热处理,所制备的复合材料的层间剪切强度甚至明显低于不添加A2 的空白参比样。这主要是―N3如不预先在200°C加热处理,不能发生氮烯反应,反而在PTA 树脂的固化过程中发生分解,放出N2,在复合材料中形成孔洞,引起复合材料力学性能下降。

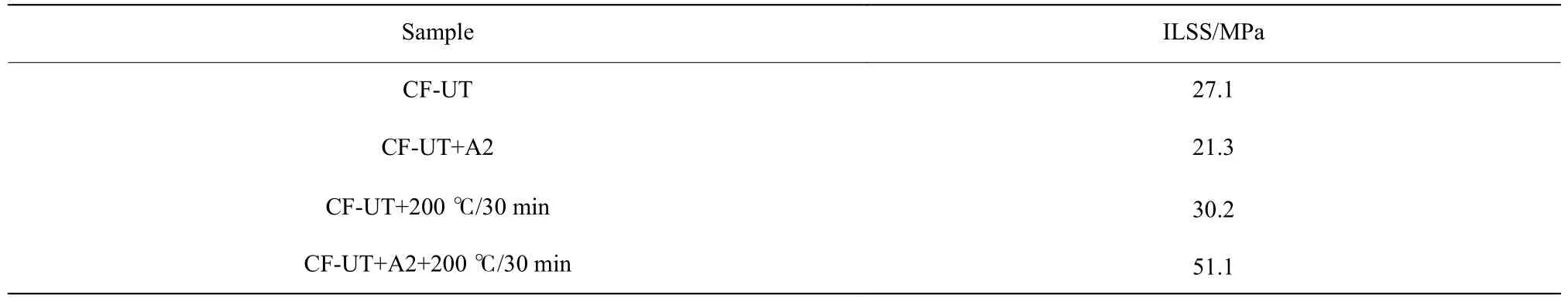

表5 A2 对CF/PTA 复合材料层间剪切强度的影响Table 5 Effect of A2on ILSS of CF/PTA composites

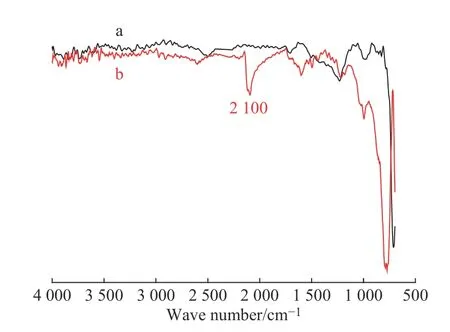

为了验证碳纤维经A2 处理后表面发生的化学反应,对经A2 处理前后碳纤维的表面进行了欧米全反射红外分析,结果如图5 所示。经A2 处理后,碳纤维在2100 cm−1处出现了一个明显的叠氮基团的吸收振动峰,这说明处理后A2 确实作用到了碳纤维表面。此外,碳纤维经处理前后在1 220 cm−1左右都出现C―N 的伸缩和骨架振动峰,而处理后在773 cm−1处增加的吸收峰对应的是―NH―键的面外弯曲振动峰,这也说明了叠氮部分分解后和碳纤维表面的碳氢键发生了插入反应,引入了碳氮键结构,出现了对称伸缩振动峰。然而,在3500 cm−1附近并没有出现―NH―的中等强度伸缩振动峰,主要是由于测试方式是全反射的,碳纤维本身又是黑色的,检测灵敏度受到限制。1 400~1180 cm−1出现的峰是―CH2和C―C 主链的弯曲振动峰[18],均证明偶联剂已经与碳纤维表面的活性官能团发生键合,化学键合在表面。

图5 经A2 处理(a)前、(b)后碳纤维表面的欧米全反射红外谱图Fig.5 Oumi FT-IR spectra of carbon fiber(a)before and(b)after modified by A2

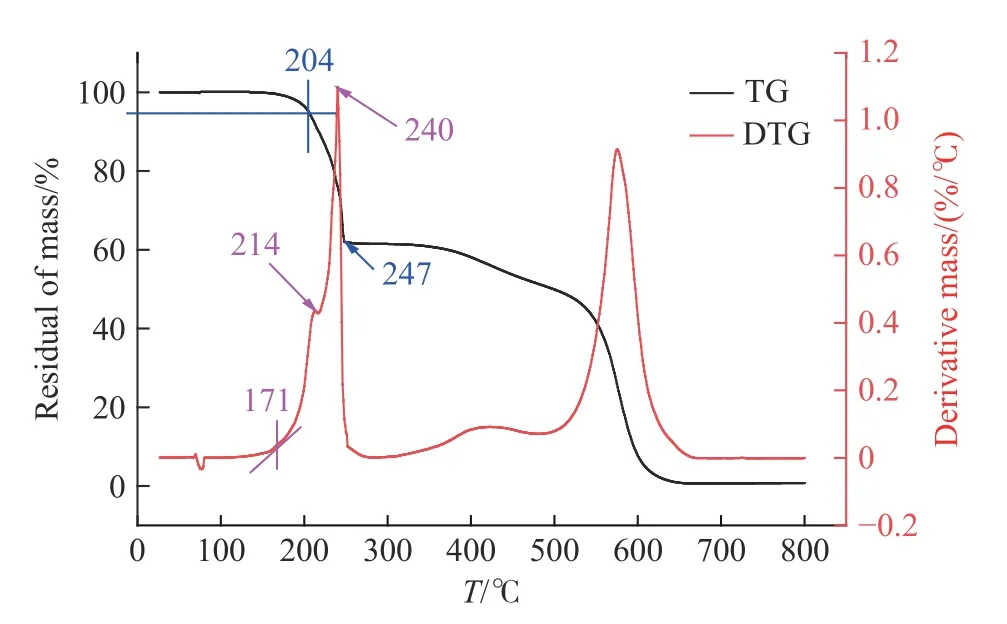

为进一步明确A2 的作用机理,对A2 进行了热重分析,A2 在空气中的TG 与DTG 曲线如图6 所示。可以看到A2 在300°C 之前的分解由2 个阶段组成:第1 阶段为170~216°C 之间叠氮基团的分解。A2 在170°C 开始分解并在214°C 时分解速率达到最大值,此阶段叠氮基团分解放出氮气、形成氮烯重排生成亚胺。第2 阶段为216~247°C 亚胺基和整个叠氮基团的消除,并同时进行叠氮基团的分解,在240°C 时达到最大分解速率;在247°C 分解速率迅速降低,表明A2 中叠氮基团的分解和消除基本完成。2 个阶段中间有重合的温度段。A2 质量损失5%的热分解的温度(Td5)为204°C,这也能很好地解释了A2 起作用的最佳温度为200°C。在200°C 下作用一段时间,叠氮基部分发生分解生成氮烯与碳纤维表面的碳氢键发生反应,剩余未反应的叠氮基在压板工艺中与聚三唑树脂中过量的炔发生1,3-偶极环加成反应。

图6 A2 在空气中的TG 与DTG 曲线Fig.6 TG and DTG curves of A2in air

由偶联剂的红外光谱和热失重分析,推断A2 在CF/PTA 复合材料界面作用的化学改性机理如图7 所示。首先,部分叠氮基在加热到一定温度(超过180°C)时,发生分解生成氮烯化物[14];然后,活泼的氮烯化物可以与碳纤维表面和上浆剂中的碳氢键发生插入反应,形成―C―NH―键[19];最后,叠氮基再参与树脂基体的固化,胺基H 与三唑环形成氢键。

图7 A2 在CF/PTA 复合材料界面的桥接作用机理Fig.7 Mechanism of chemical bridge at interphase of CF/PTA composites by A2

2.2.3 氮丙啶偶联剂A3 分别用未经处理的碳纤维、用硝酸处理的碳纤维作为对照样,考察了2%的A3 在CF/PTA 复合材料中的界面增强作用。我们前期的工作主要考察了A3 的最佳工艺,对作用机理的研究初步考察了机械铆合的作用。硝酸处理碳纤维的目的是使上浆剂中的羟基氧化成羧基,并使碳纤维表面刻蚀[20]。本研究在此基础上,进一步对比了4 种不同处理工艺对氮丙啶类偶联剂改性效果的影响及其化学作用机制。

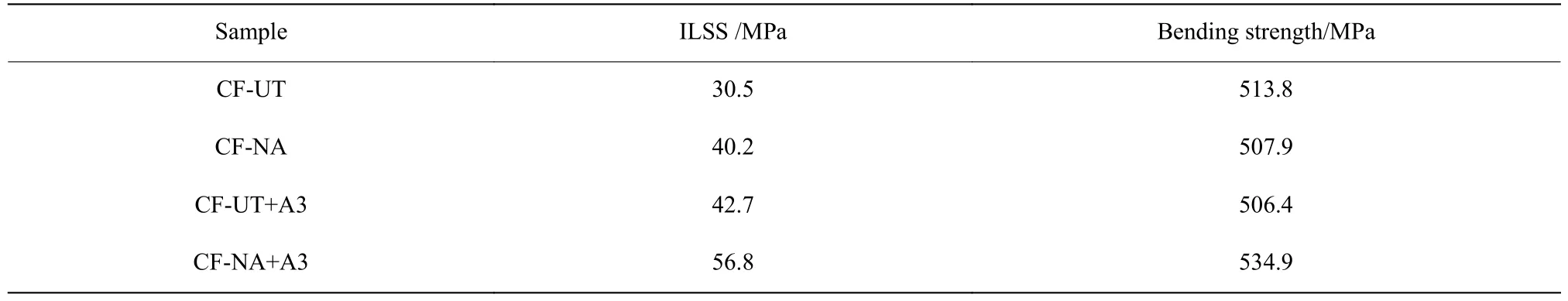

碳纤维经4 种不同处理工艺后所制备的CF/PTA复合材料的剪切强度和弯曲强度见表6。用硝酸处理的CF/PTA 复合材料的层间剪切强度比未处理的碳纤维高出30%;经A3 处理的复合材料的剪切强度达56.8 MPa,比对照样高出86%。硝酸处理碳纤维以及A3 处理的协同作用使碳纤维与树脂之间的黏结强度大幅提升。

表6 A3 处理的CF/PTA 复合材料的力学性能Table 6 Mechanical properties of CF/PAT composites modified by A3

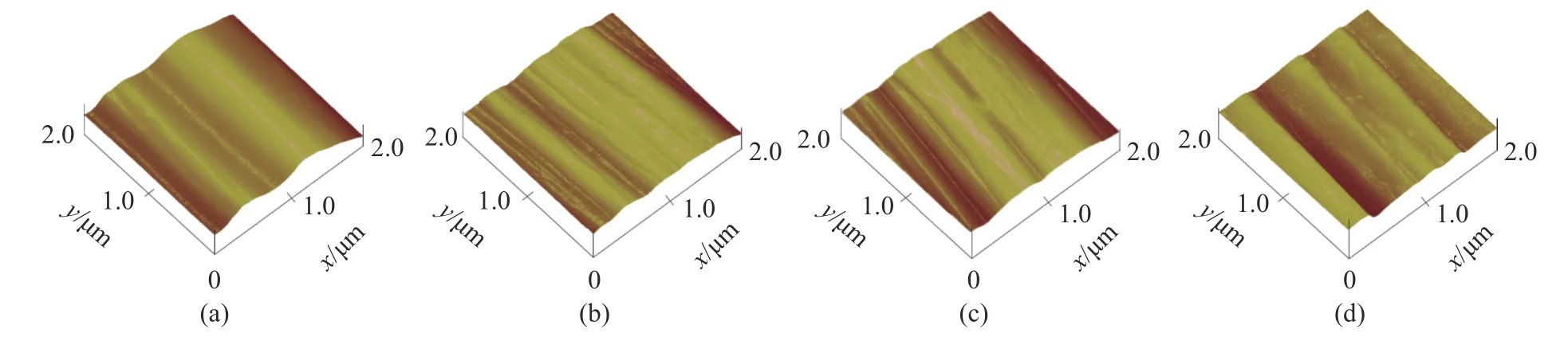

图8 为经A3 处理前后碳纤维的AFM 图。未经任何处理的碳纤维表面几乎看不到有黏附的物质(碳纤维表面在形成过程中,表面是有沟壑的,本次测试取样的部位正好比较平整,未观测到沟壑)。经过硝酸处理后,纤维表面不光滑、不平整,原有沟壑边缘不够清晰,更加粗糙,也有少量黏附的物质,主要是浓硝酸造成的氧化腐蚀。仅用偶联剂A3 浸渍纤维,并用丙酮清洗物理吸附的A3 后,纤维的表面与未处理前非常相似,并没有观察到明显的物质附着。因此,单独用A3 处理碳纤维,复合材料的力学性能并没有显著提高。浓硝酸与偶联剂联合处理后,碳纤维表面发生了明显变化,沟壑显著加深,并观察到大量附着物。表面沟壑的加深更有利于树脂基体与纤维之间的机械啮合,附着物是在酸性条件下偶联剂与纤维表面的活性基团发生了化学键合而产生的。

图8 碳纤维表面三维AFM 图:(a)未处理;(b)硝酸处理;(c)A3 处理;(d)硝酸+A3 处理Fig.8 Three-dimensional AFM micrographs of carbon fiber surface:(a)CF-UT;(b)CF-NA;(c)CF +A3;(d)CF-NA+A3

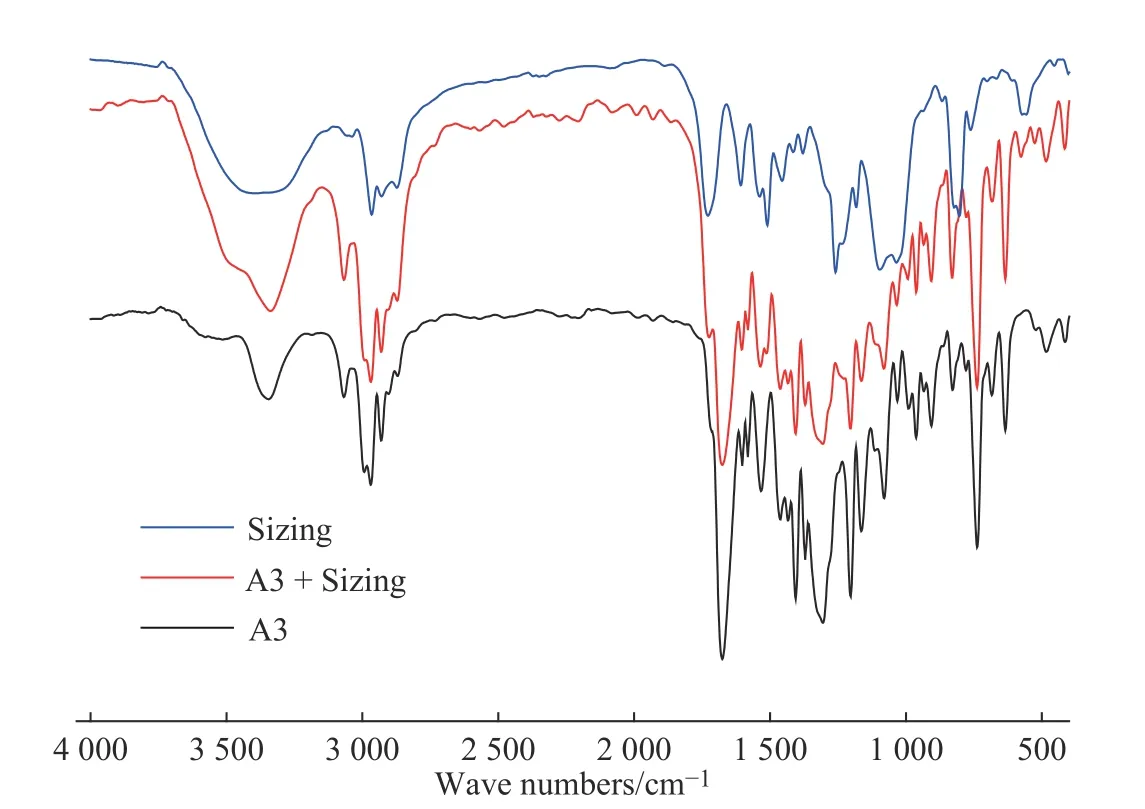

为进一步确证纤维表面的附着物,将A3、碳纤维表面上浆剂、以及两者作用后的样品进行红外分析,结果如图9 所示。反应前,A3 氮丙啶环上―CH2―伸缩振动吸收频率为2996 cm−1(反对称)和2970 cm−1(对称);对称吸收振动频率为1305 cm−1,而3350 cm−1处的峰是部分氮丙啶环与活泼氢反应,发生了部分开环,生成了仲胺所致。碳纤维表面的上浆剂主要成分是双酚A 型环氧树脂,在3 390 cm−1处的宽而强的吸收峰是上浆剂中缔合的羟基峰,也有部分环氧树脂发生水解生成―COOH;2966 cm−1处的吸收峰归属于饱和的C―H 反对称伸缩振动;1 259 cm−1处的吸收峰归属于环氧环醚C―O―C 的反对称伸缩振动。A3 与上浆剂作用后,氮丙啶与上浆剂中的―OH 和―COOH 发生反应,生成―CH2NH,―O―,―COO 等基团,其中在3 338 cm−1处的尖峰为N―H 的伸缩振动峰,1 535 cm−1处为N―H 的弯曲振动峰[19]。环醚开环后的脂肪醚特征峰出现在1160 cm−1附近,而1259 cm−1处的环醚峰消失;原上浆剂中1728、1508 cm−1处的两个吸收峰出现在反应产物中。上述吸收峰的变化,表明氮丙啶与碳纤维表面的上浆剂发生了化学键合。

图9 A3、碳纤维表面上浆剂、以及两者作用后的样品的红外谱图Fig.9 FT-IR spectra of A3,sizing on carbon fiber and A3 reacted with sizing

HNO3-A3 改善碳纤维与树脂间界面黏接性的化学机理如图10 所示。碳纤维经硝酸处理,一方面裸露的碳纤维表面被硝酸刻蚀增加了碳纤维表面的粗糙度,另一方面上浆剂中的羟基氧化成羧基,提高了表面能。在微酸性条件下促使A3 中的氮丙啶开环聚合成多亚胺基低聚物、乙胺醚和酯,可以与树脂中的三唑环形成氢键合作用,这两种协同作用改善了碳纤维与聚三唑树脂间的黏结。

图10 A3 在CF/PTA 复合材料界面的桥连作用机理Fig.10 Mechanism of chemical bridge at interphase of CF/PTA composites by A3

3 结论

(1)CF/PTA 复合材料的界面改性可以通过分子设计的方法,设计适合的偶联剂加以实现。所设计的3种含氮官能团的偶联剂在不去除上浆剂的前提下可以大幅提高CF/PTA 复合材料的界面黏结性能。

(2)异氰酸酯偶联剂A1 可以通过直接加入树脂胶液中的方式实现CF/PTA 复合材料的界面改性,工艺简便。

(3)含氮类偶联剂通过化学桥接的方式,分别与树脂和纤维表面的活性基团作用,改善CF/PTA 复合材料的界面性能。