耐高温低介电常数苯并噁唑芳炔树脂的合成及性能

2022-01-09张云姚刘小云李如梦汪文涛庄启昕

张云姚,楼 阳,刘小云,李如梦,汪文涛,庄启昕

(1.华东理工大学材料科学与工程学院,上海市先进聚合物材料重点实验室,上海 200237;2.上海航天化工应用研究所,中国航天科技集团,上海 201108)

透波材料作为雷达罩的重要组成材料,是飞行器和导弹雷达系统正常工作、以及导航和定位功能正常工作的重要保障[1,2]。由于高速飞行器在飞行过程中受气动加热会产生高温环境,因此需要透波材料的耐高温性好且具有较低的介电常数和介电损耗因子(tanδ)[3,4]。

透波材料可分为无机和有机两大类。无机材料耐高温性好,但质脆、力学性能差、不易微型化设计、加工成本高,且在透波性能上与有机材料相比并无优势。有机材料成型方便、力学性能好、介电常数和介电损耗因子低,在透波材料上的应用越来越广泛[5],但常见的有机透波材料耐高温性能不佳,达不到高速飞行器的耐高温要求,目前多用于民用飞机或地面雷达罩。近年来主要对耐高温有机材料如聚酰亚胺(PI)、氰酸酯、双马树脂等进行改性从而提高耐热性、降低介电常数和介电损耗因子[6,7]。

目前耐高温低介电有机材料的耐热性仍不能满足耐500 ℃高温的应用要求。如氰酸酯、双马树脂的热分解温度一般不超过350 ℃;改性PI 质量损失5%的热分解温度(Td5)虽可达450~470 ℃[8],但引入的刚性基团由于分子刚性过大导致加工性能变差甚至不溶不熔,而引入增溶基元又会导致PI 耐热性能降低或介电常数变大,难以兼顾。同时,材料的本征介电常数偏高,过度改性易导致其他性能降低较多。常见的耐高温树脂本征介电常数在3.5 以上,而高透波材料的介电常数要求不超过3.0,且介电损耗因子越低越好。虽然可以通过引入孔洞降低材料密度从而降低介电常数[9,10],但这也需要材料的本征介电常数和介电损耗因子越低越好,而且孔洞含量高时制件的加工性能差,应用受限。直到目前,研究开发耐热性好、在宽温宽频范围内有稳定的低介电常数和低介电损耗因子的耐高温、高透波高分子材料仍是具有挑战性的课题。

聚亚苯基苯并二噁唑(PBO)是一种新型的耐高温低介电常数树脂,其在空气和氮气中起始分解温度分别为590、680 ℃,具有低至2.2 的超低介电常数,且在较宽温度和频率范围内具有超低介电损耗因子。PBO是理想的耐高温宽频高透波材料。本课题组在将PBO 用于耐高温介电材料方面做了大量研究工作[11-13],但PBO 仅溶于甲基磺酸、多聚磷酸等强质子酸,这些强质子酸不易挥发,只能通过水洗除去,苛刻的工艺限制了PBO 的大规模应用。在改善PBO 的加工性能方面,国内外研究者也做了大量的研究工作,如在PBO 分子上引入侧基和可溶性基团,不过这些基团的引入在改善分子溶解性和加工性能的同时,也会大幅降低材料的耐热性[14-16]。本文设计并成功合成了2 种新型的热固性苯并噁唑树脂—苯并噁唑芳炔腈树脂(PBON)以及苯并噁唑芳炔树脂(PBOA),并对这2 种树脂固化物的性能进行了研究。研究表明,小分子树脂具有良好的溶解性和加工性能,由于分子中没有额外的低耐热基团,因此在热交联形成大分子后,固化物的耐热性能和介电性能良好,可在保留苯并噁唑结构优良耐热性的同时改善其加工性能,有利于苯并噁唑类材料在耐高温低介电常数材料领域的推广和应用。

1 实验部分

1.1 原料和试剂

2-氨基-4-溴苯酚、4-氰基苯甲醛、对溴苯甲醛、(三甲基硅烷基)乙炔、三氟甲磺酸钐(Sm(OTf)3)、二氯双(三苯甲基膦)钯(PdCl2(PPh3)2)、碘化亚铜(CuI):分析纯,上海毕得医药科技有限公司;三乙胺(Et3N)、四氢呋喃(THF)、无水乙醚、正己烷、二氯甲烷、甲醇(CH3OH)等溶剂:分析纯,阿拉丁生化科技有限公司,使用前均未经进一步处理。

1.2 测试与表征

核磁共振氢谱(1H-NMR):德国BRUKER 公司DRX500 型核磁共振波谱仪,以氘代二甲基亚砜(DMSO)为溶剂、四甲基硅烷(TMS)为内标物。

傅里叶变换红外光谱(FT-IR):美国Nicolet 公司DRX500 型傅里叶变换红外光谱分析仪,KBr 压片法。

电子轰击式质谱分析(EI-MS):美国Waters 公司Agilent 7200 型质谱分析仪。

差示扫描量热(DSC):美国TA 公司Q2000 型热重分析仪,氮气环境。

热稳定性:美国Perkin Elmer 公司Diamond TG 型热重分析仪,升温速率(β)为10 ℃/min,氮气环境。

介电常数和介电损耗因子:德国Novocontrol Technologies 公司Concept 40 型宽频介电谱仪。

力学性能:吉林冠藤自动化技术有限公司DDL100 型电子万能拉力机,测试标准GB/T 2570—1997,负荷加载速率为2mm/min。

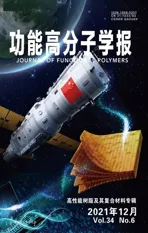

1.3 PBON 的合成

首先称取2.131 g(10 mmol)2-氨基-4-溴苯酚和2.623 g(20 mmol)4-氰基苯甲醛加入到200 mL 三口烧瓶中,再称取2.024 g(20 mmol)Et3N 和0.6 g(2mmol)Sm(OTf)3至三口烧瓶中,然后加入100 mL 乙醇-水(体积比1∶1)混合溶剂,在氮气氛围下于75 ℃回流12h,反应溶液从黄色变为红褐色后,将反应溶液倒入去离子水中,抽滤得到红色粗产物。用硅胶层析柱进行提纯(淋洗剂为体积比1∶9 的乙酸乙酯-石油醚)得到纯净的粉色粉末晶体(产物1),产率为81%。

将产物1(2.96 g,0.02mol)加入到干冰保护的100 mL 三口烧瓶中,通入氩气保护。在体系中加入50 mL无水乙醚,保持反应体系在−78 ℃条件下,缓慢滴加12mmol 丁基锂的正己烷溶液,反应4 h 后,反应液由红色逐渐变为红褐色。接着向体系中逐滴加入(三甲基硅烷基)乙炔(2.58 g,0.01 mol),滴加完成后在−78 ℃继续反应2h,然后升温至室温下反应14 h,反应液由红褐色转变成黄色。最后,将反应液倒入去离子水中,加入20 mL 无水乙醚,用分液漏斗萃取上层有机相,旋蒸后得到黑色粉末(产物2),产率72%。

将产物2 加入到圆底烧瓶中,使用THF-CH3OH(体积比1∶1)作为溶剂,加入K2CO3至pH 为10,室温搅拌4 h,脱去三甲基硅保护。反应结束后,加入水,并用二氯甲烷进行萃取,对有机相萃取物进行旋蒸得到粗产物,过硅胶柱进行提纯和真空干燥得到黑色粉末PBON,熔点为167 ℃,产率为64%。具体合成路线如图1所示。

图1 PBON 的合成路线Fig.1 Synthetic route of PBON

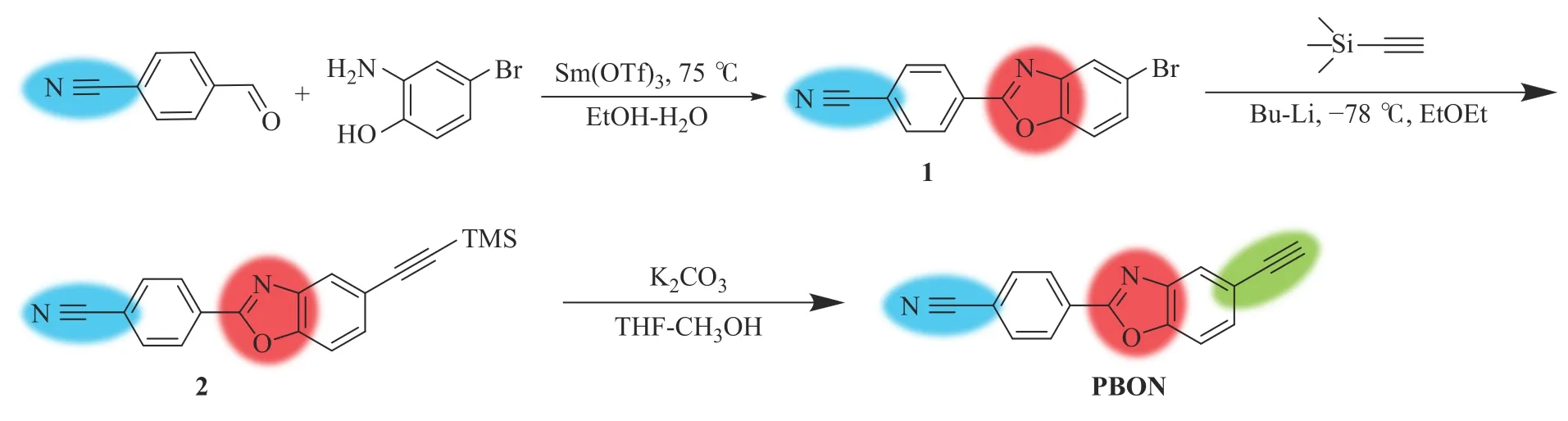

1.4 PBOA 的合成

将50 mL 乙醇-水(体积比为2∶1)混合液加入三口烧瓶中,通氩气保护;接着加入2-氨基4-溴苯酚(5 mmol,0.940 g)、对溴苯甲醛(10 mmol,0.925 g)和Sm(OTf)3(0.5 mmol,0.3 g),保持氩气氛围,升温至60~65 ℃反应12h;最后冷却至室温,倒入去离子水中沉淀,并用去离子水洗涤3 次,真空干燥后得到灰褐色粉末(产物3),产率为86%。

将50 mL Et3N 溶剂加入三口烧瓶中,通氩气保护;接着向烧瓶中加入产物3(5 mmol,1.17 g)、PdCl2(PPh3)2(0.1 mmol,0.070 g)和CuI(0.2mmol,0.038 g),保持氩气氛围,缓慢滴加(三甲基硅烷基)乙炔基(11 mmol,1.08 g);然后升温至80 ℃反应12h,旋蒸除去Et3N 后倒入大量去离子水中洗涤,抽滤得到粗产品;最后用乙醇洗涤、真空干燥后得到褐色粉末(产物 4),产率为75%。

向圆底烧瓶中加入产物4,以THF-CH3OH(体积比为1∶1)作为溶剂,通过加入NaOH 调节至pH 为10,搅拌,室温下反应2h 后用去离子水洗涤3 次,再用大量的乙酸乙酯洗涤、真空干燥后得到深褐色粉末PBOA,熔点为145 ℃,产率为71%。具体合成路线如图2 所示。

图2 PBOA 的合成路线Fig.2 Synthetic route of PBOA

1.5 PBOA 和PBON 的固化

采用平板硫化机进行压片固化,按照160 ℃,2h; 200 ℃,2h; 250 ℃,2h; 300 ℃,2h; 350 ℃,1 h; 400 ℃,1 h 的升温程序进行固化。

2 结果与讨论

2.1 树脂的结构表征

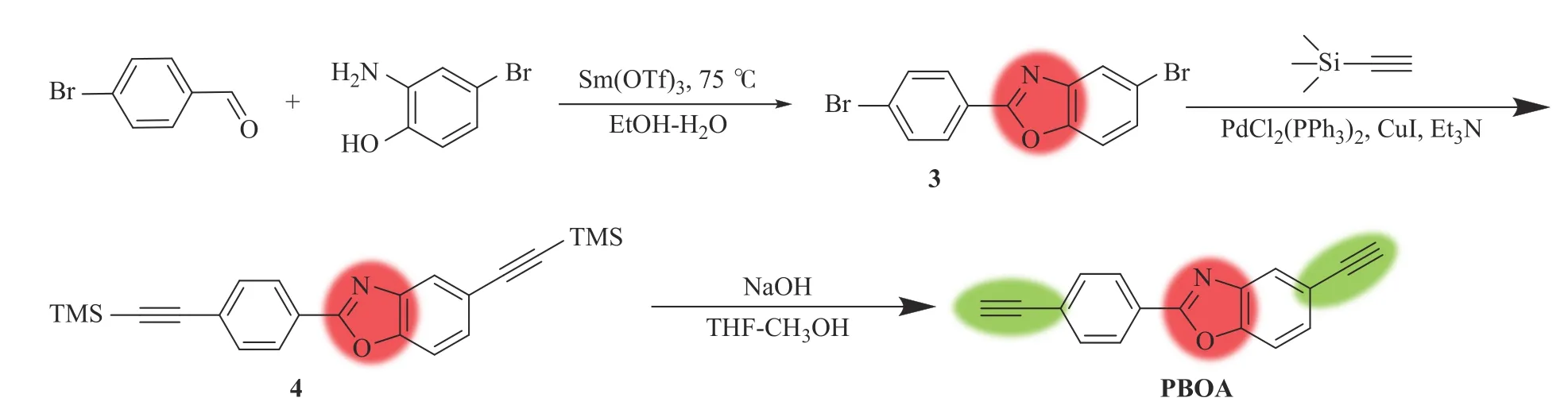

以PBON 的合成过程为例,成功合成高纯度PBON 的关键是中间产物1 的合成纯度。产物1 的核磁共振氢谱如图3(a)所示。化学位移7.67、7.64 处的分裂峰归属于e 位置的氢原子,8.15 处的质子峰归属于c 位置的氢原子,8.35 和8.36 处的分裂峰归属于a 位置的氢原子。产物1 的质谱如图3(b)所示,实测相对分子质量为297.97,理论相对分子质量为297.13。图3 表明产物1 已经成功合成。

图3 产物1 的 (a)1H-NMR 及(b) EI-MS 谱图Fig.3 (a)1H-NMR and (b) EI-MS spectra of product 1

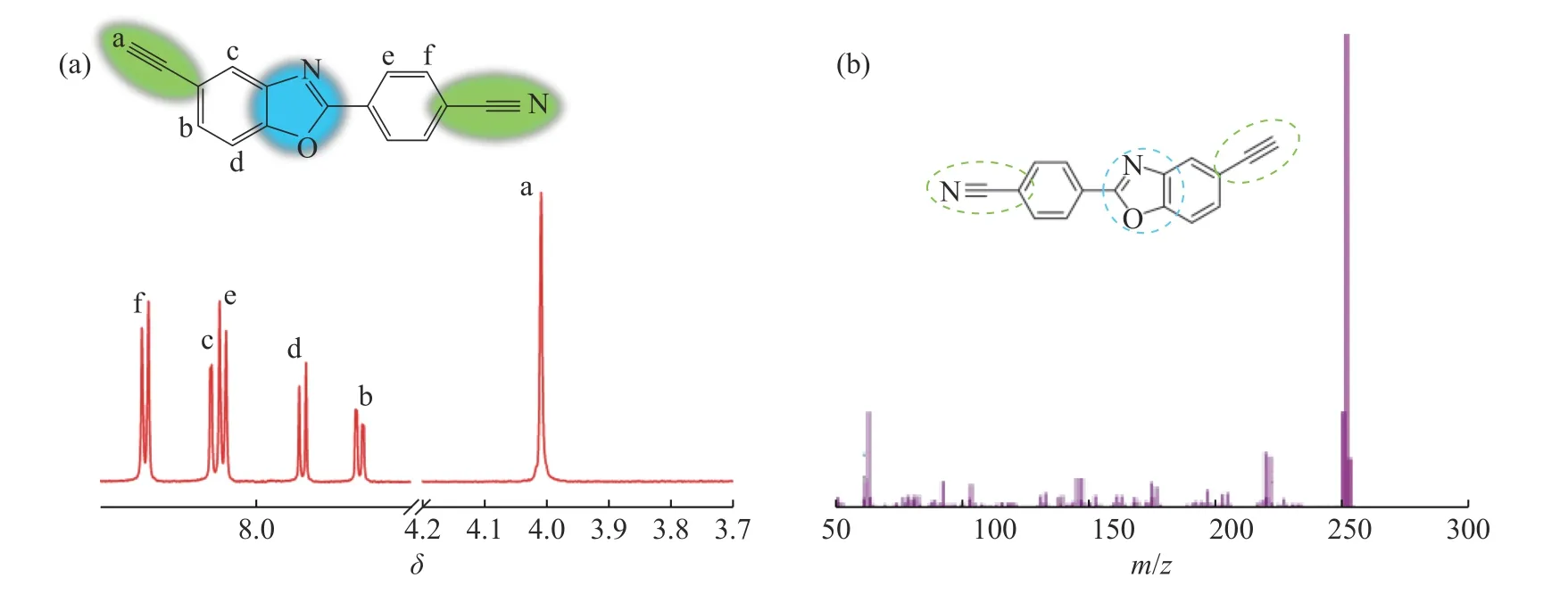

PBON 的核磁共振氢谱如图4(a)所示。化学位移7.68、7.65 处的分裂峰归属于b 位置的氢原子,8.15 处的质子峰归属于c 位置的氢原子,8.35 和8.36 处的分裂峰归属于f 位置的氢原子,核磁共振图上无其他杂峰,表明产物纯度较高。PBON 的质谱如图4(b)所示,样品的实测分子量为244.06,理论分子量为244.25,表明PBON 已经被成功合成。

图4 PBON 的(a)1H-NMR 及 (b) EI-MS 谱图Fig.4 (a) 1H-NMR and (b) EI-MS spectra of PBON

由产物3 的核磁共振氢谱(图5(a))和质谱(图5(b))可知,样品的实测相对分子质量为352.89,理论相对分子质量为353.01,表明产物3 已经被成功合成。

图5 产物3 的(a)1H-NMR 及 (b) EI-MS 谱图Fig.5 (a) 1H-NMR and (b) EI-MS spectra of product 3

PBOA 的核磁共振氢谱如图6 所示。化学位移3.5 处的峰归属于炔基氢,6.5~8.1 处的峰归属于芳环上的氢,两者的峰面积比为1∶3.4。图6 无其他杂峰,表明产物纯度较高。

图6 PBOA 的1H-NMR 谱图Fig.6 1H-NMR spectrum of PBOA

2.2 树脂的加工特性

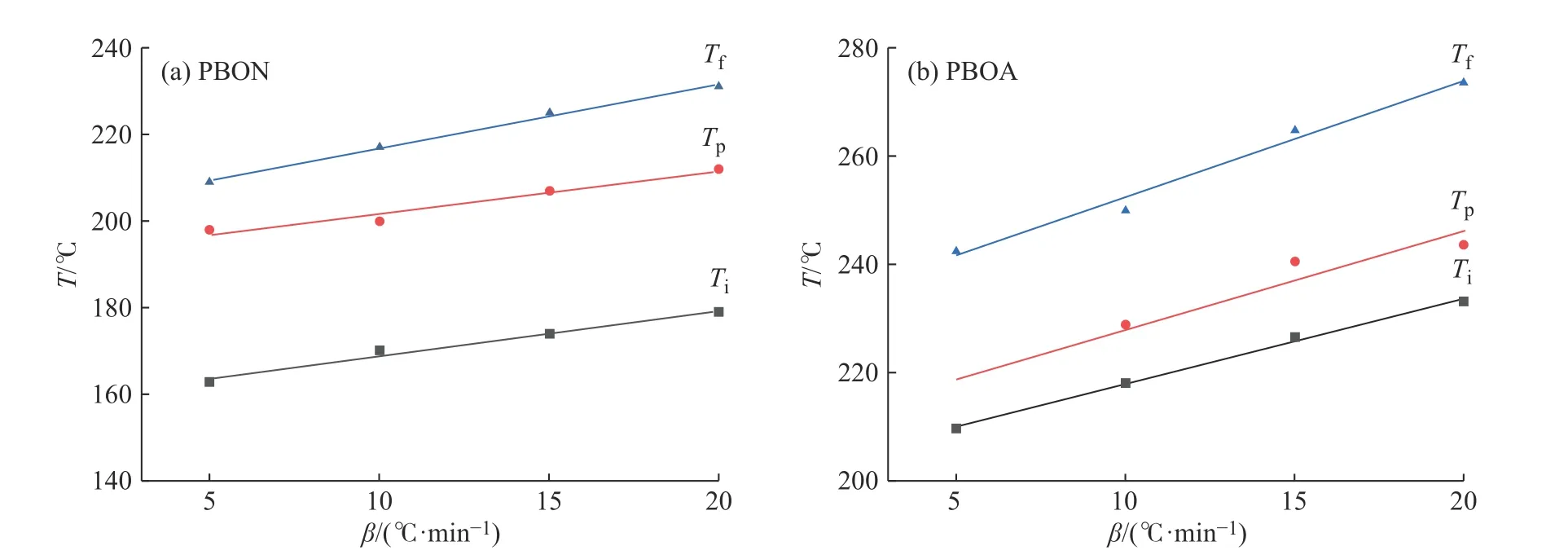

图7(a)所示为PBON 在氮气环境下的DSC 曲线,PBON 的熔点为167 ℃,而在180~270 ℃表现出2 个不同的固化峰.它们分别对应炔基和腈基的固化峰。图7(b)所示为PBOA 的DSC 曲线,其只有1 个固化峰,熔点在145 ℃左右。

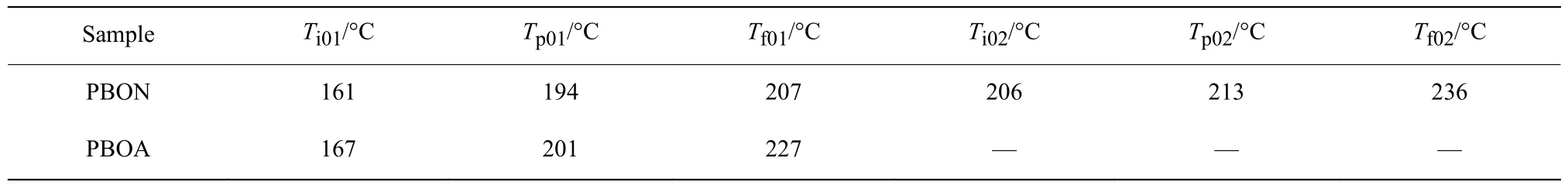

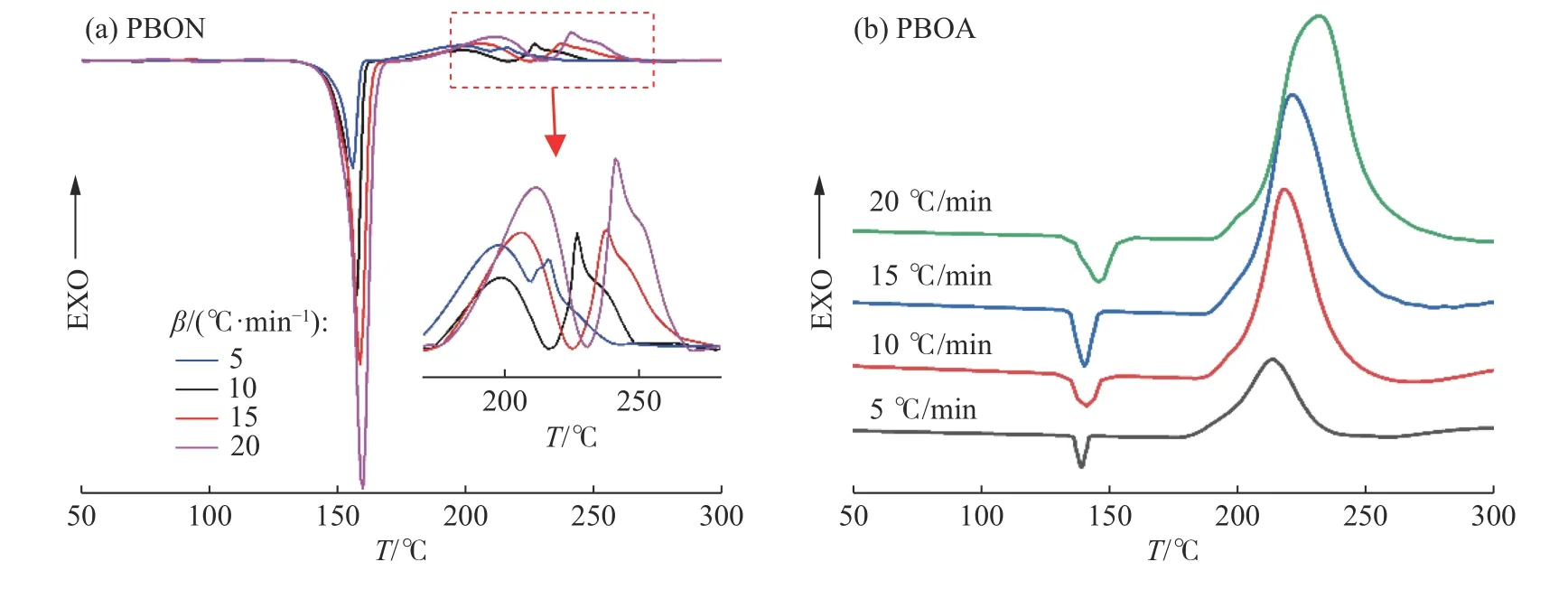

以PBON 为例,将PBON 在不同升温速率下的起始温度(Ti)、峰值温度(Tp)和终止温度(Tf)对β作图,如图8 所示,并外推到β=0,可得到相应的静态固化Ti0、Tp0和Tf0,数据总结见表1。由于PBON有2 个不同的固化峰,因此有Ti01、Tp01、Tf01和Ti02、Tp02、Tf02这2 组数据。根据表1 数据可以确定树脂逐步固化的工艺参数。

表1 PBON 及PBOA 的DSC 数据Table 1 DSC data of PBON and PBOA

图8 Ti、Tp 和Tf 对β 的拟合直线Fig.8 Fitting straight lines of Ti,Tp and Tf versus β

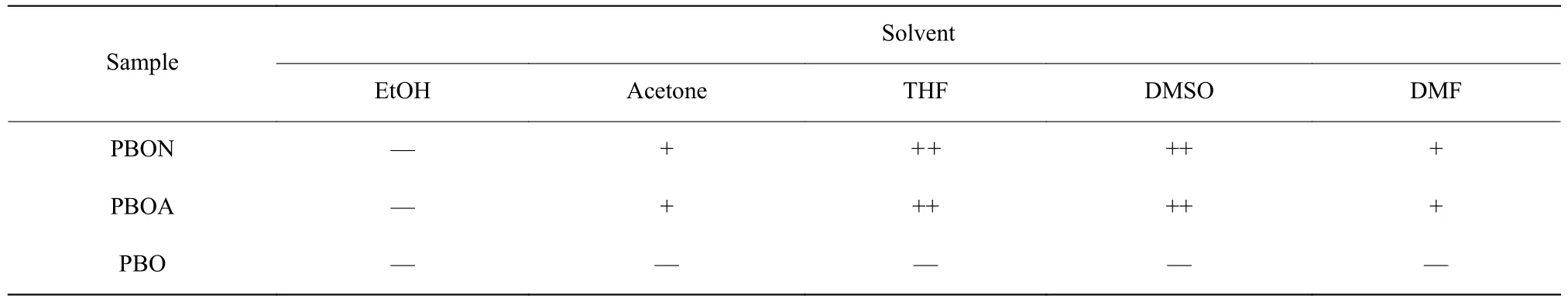

图7 表明无论对PBON 还是PBOA,其熔点和固化起始温度都比较接近,因此如果采用熔融法加工,加工窗口窄,工艺条件苛刻。为此,本课题组还进行了PBON 和PBOA 在常规溶剂中的溶解性能测试,并与PBO进行对比,结果如表2 所示。2 种树脂在常规溶剂中的溶解性均较好。PBON、PBOA 在THF 溶液中黏度均较低,分别为870、430 mPa·s,适合采用溶剂法进行加工。其中,PBOA 的THF 溶液黏度较低,可作为浸渍胶液用于纤维复合材料预浸料制备,而PBON 的THF 溶液黏度稍高,适合制备薄型浇铸体。由于2 种树脂的固化温度均在160 ℃以上,而THF 的沸点为66 ℃,因此溶剂能够完全挥发去除,不影响树脂的固化。与PBO相比,显然这2 种热固性苯并噁唑树脂的加工性能得到了极大改善。

图7 PBON 和PBOA 的DSC 曲线Fig.7 DSC curves of PBON and PBOA

表2 PBON、PBOA 和PBO 的溶解性Table 2 Solubility of PBON、PBOA and PBO

2.3 树脂固化物的热性能

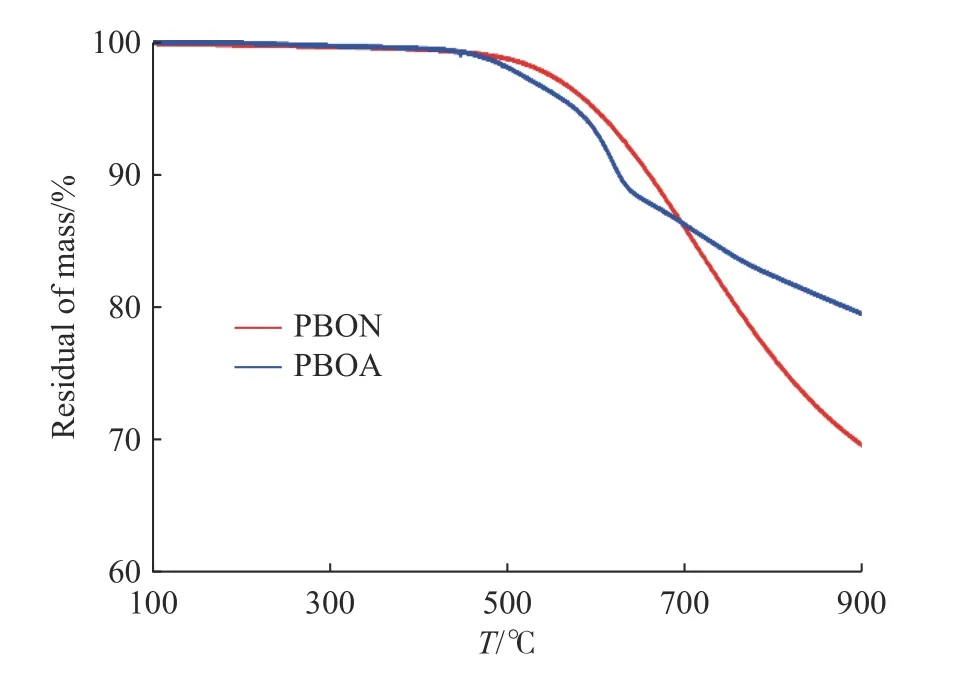

图9 所示为PBOA 和PBON 固化物的TGA 曲线。由图9 可见,PBON 的Td5与900°C 残碳率(Yc,900)分别为596°C、69.7%,PBOA 的Td5和Yc,900分别为592°C、79.5%。表明无论PBON 还是PBOA 均具有优异的热稳定性。

由图9 还可看出2 种树脂的热分解温度接近,且PBOA 的热稳定性要略高于PBON。2 种分子的结构类似,仅交联基团不同,但PBOA 分子中含有2个炔基,热固化过程中只有炔基的交联反应;而PBON 由于分子中含有1 个炔基和1 个腈基,炔基的固化交联温度较腈基低,在热固化过程中先发生炔基的交联固化随后再发生腈基的交联固化。炔基固化后,PBON 树脂体系的黏度较大,腈端基的运动受限,这样在腈基固化时可能有部分腈基没有反应。这就导致了PBON 的固化交联程度不如PBOA的,使得PBON 固化物的耐热性和残炭率均不如PBOA 固化物的相应值。

图9 PBON 和PBOA 的TGA 曲线Fig.9 TGA curves of PBON and PBOA

2.4 树脂固化物的介电性能和力学性能

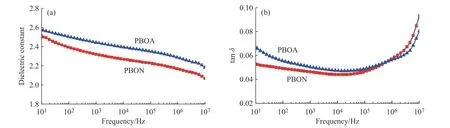

图10 为树脂固化物在室温条件下的介电常数和介电损耗因子。如图10 所示,在1 MHz 的频率下,PBOA 和PBON 固化物的介电常数均小于2.5,其介电性能优于大部分的耐高温聚合物,如聚酰亚胺等的介电常数一般为3~3.5[17,18],这得益于PBOA 和PBON 固化物网络内含有的苯并噁唑结构。苯并噁唑基团本身是低介电常数和低介电损耗因子的基团,同时交联结构也限制了分子链的自由运动和极化,因此含有大量苯并噁唑基团的交联网络体系有着与高分子量的线性PBO 分子相媲美的低介电常数和介电损耗因子。由于PBON 固化体系中N 含量高,分子的极化率更低,因此树脂固化物展现出更加优异的低介电性能。同时,在低频下,PBON 固化物的介电损耗因子略低于PBOA 固化物的介电损耗因子,在1 MHz 下的介电损耗因子均为0.06 左右,接近PBO 的介电损耗因子,显示其具有良好的介电性能。在高频下,PBON 固化物的介电损耗因子增加的幅度更大,并且其介电损耗因子开始逐渐超过PBOA 固化物的介电损耗因子。这可能与如前所述的PBON 的固化交联程度不如PBOA 有关。固化交联网络在一定程度上限制了链段的运动和取向,从而对降低介电损耗因子有正面影响[19]。PBOA 固化后的交联程度更高,因此其在高频下介电损耗因子的增加幅度更低。

图10 树脂固化物的介电性能Fig.10 Dielectric peoperiteis of the cured resins

表3 为PBON 和PBOA 树脂浇铸体在室温下的弯曲性能数据。可以看出2 种树脂固化物均有较高的弯曲强度和弯曲模量,其中PBOA 固化物的弯曲强度高于PBON 固化物的,模量与PBON 固化物差不多。由于2 种树脂的主体结构类似,因此这种差别可能来源于不同交联基团的交联点与交联度的差异。以上分析表明这2 种树脂浇铸体具备一定的力学承载性能,可以用于承受部分应力的耐高温低介电常数材料结构件,例如高速飞行器的耐高温天线罩等[20]。

表3 树脂固化物的力学性能Table 3 Mechanical properties of the cured resins

3 结论

(1)以2-氨基-4-溴苯酚、4-氰基苯甲醛、对溴苯甲醛和(三甲基硅烷基)乙炔为原料,采用偶联法成功合成了2 种新型热固性苯并噁唑树脂PBON 和PBOA。

(2)PBON 和PBOA 在THF 和二甲基亚砜等普通溶剂中均具有良好的溶解性,两者在THF 中的黏度均较低,适合溶剂法加工。

(3)PBON 和PBOA 的固化物均具有良好的热稳定性,PBOA 的热稳定性略优。

(4)PBON 和PBOA 的固化物均具有良好的力学性能,室温下PBON 固化物的弯曲强度为48.2MPa,略低于PBOA 固化物的弯曲强度(59.5 MPa),然而两者弯曲模量相近。

(5)2 种固化树脂在1 MHz 下的介电常数均小于2.5,介电损耗因子均小于0.06。