聚硅炔酰亚胺树脂及其复合材料的制备与性能

2022-01-09张宋奇蔡春华林嘉平

宋 爽,张宋奇,蔡春华,林嘉平,杜 磊

(华东理工大学材料科学与工程学院,上海市先进聚合物材料重点实验室,上海 200237)

随着航空航天技术的发展,轻质高强树脂基复合材料正在取代金属材料,在保证复合材料力学性能的同时对其耐热性提出了更高要求[1-2]。常用的树脂基体中,环氧树脂主要在100°C 下使用,酚醛树脂和双马来酰亚胺树脂等可在200~300°C 使用,炔基树脂耐热性能好,其使用温度达到500°C 以上[1,3]。树脂基复合材料的力学性能在很大程度上取决于基体树脂与增强体之间的界面黏结状态,提高界面黏结性能常用的方法包括偶联剂改性复合材料界面、与具有高界面黏结强度的树脂共混/共聚等[4-8]。相比于添加偶联剂仅对界面进行改性,与综合性能优异的树脂进行共聚不仅能够改善界面黏结性能,还能提高树脂基体的综合性能,从而有效提高复合材料的力学性能。

含硅芳炔树脂是一种新型有机-无机杂化的热固性树脂,具有优异的耐热和高温陶瓷化性能;其固化温度低,固化前熔体黏度小,溶于常用有机溶剂,适用于多种成型工艺[9-13]。然而,含硅芳炔树脂的化学结构极性小、表面能低,导致其与增强体界面黏结性差[14-15],并且树脂固化物脆性大[16-18],以上原因导致含硅芳炔树脂复合材料力学性能较差,限制了其实际应用。热固性聚酰亚胺(PI)树脂是一种具有活性端基的聚酰亚胺,其端基包括降冰片烯、乙炔基、苯乙炔等,具有优异的热稳定性和力学性能,与玻纤、碳纤等常用增强体界面黏结性能优异[19-22]。因此,本文提出了利用PI 共聚改性含硅芳炔树脂的思路,期望改性树脂具有优异的耐热性、低温固化性能以及与增强体良好的黏结性能,发展一种具有优异性能的新型耐高温复合材料基体树脂。

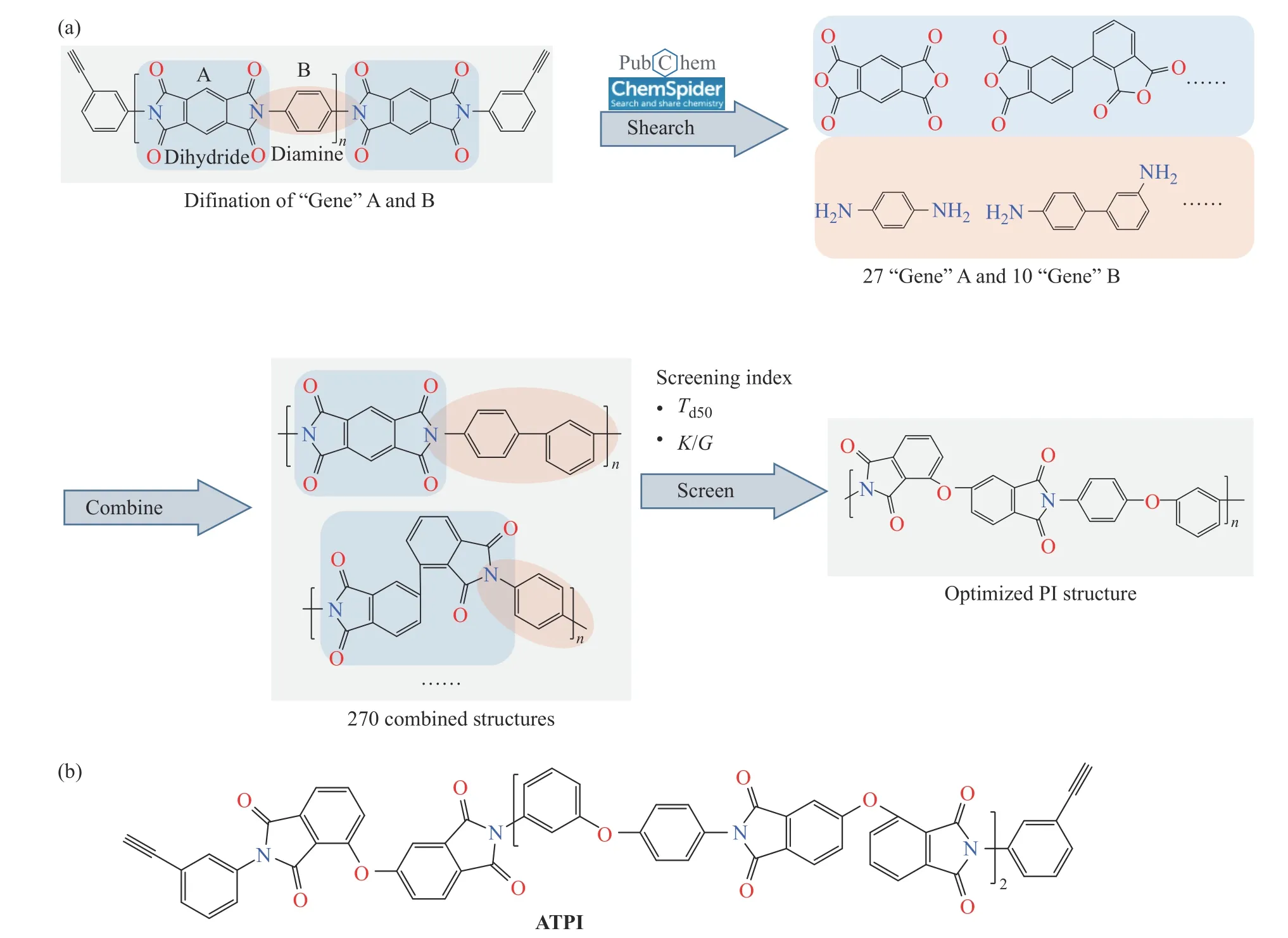

使用传统专家经验的实验试错法设计PI 树脂结构难以保证找到性能优异的PI 树脂,又会消耗大量人力、物力和时间,无法适应高性能树脂快速精确设计的需求。因此,利用计算机技术、理论计算和实验相结合,在实验合成前先行预测材料性能的材料基因组方法(MGA)因其节约研发时间和成本而备受关注[23-27]。类似于生物基因组的定义,MGA 首先要提取材料中决定材料性能的基本单元并将这种基本单元定义为材料的“基因”,那么材料的性能就是由材料的“基因”决定的材料的“性状”,这也是材料基因组名称的由来。MGA 通过明确物质组分-结构-宏观性质的相互作用关系,提升了研发新材料的速率[13,28-29]。

本文首先用MGA 设计筛选得到一种高耐热性的乙炔基封端聚酰亚胺(ATPI),并以2,3,3',4'-二苯醚四甲酸二酐(ODPA)、3,4'-二氨基二苯醚(ODA)和3-氨基苯乙炔(APA)3 种单体为原料合成了ATPI。通过红外光谱、核磁共振氢谱对ATPI 的结构进行了表征,然后将ATPI 与甲基乙烯基含硅芳炔(PSA)树脂共聚得到聚硅炔酰亚胺(PSI)树脂,通过差示扫描量热、热重分析等手段表征了树脂的热固化行为及耐热性。然后,利用模压成型及热压罐成型工艺制备了石英纤维和碳纤维增强的PSI 树脂复合材料。使用万能试验机对PSI 树脂及其复合材料的力学性能进行了测试,并用网络分析仪对石英纤维增强的复合材料的介电性能进行了表征。结果表明PSI 树脂及其复合材料具有优异的耐热和力学性能,复合材料还具备较好的高温介电稳定性。将MGA 运用到耐高温树脂的设计和筛选中,相较于传统试错法,节省了时间和资源,为新型耐高温树脂的设计和研发提供了新的途径。

1 实验部分

1.1 原料和试剂

ODPA、ODA、APA:色谱纯,梯希爱(上海)化成工业发展有限公司;乙酸酐、三乙胺、N,N’-二甲基甲酰胺(DMF)、乙醇:分析纯,上海泰坦科技股份有限公司;PSA 树脂:自制;石英纤维布(B-QF):B 型,平纹,厚度0.14 mm,菲利华石英玻璃纤维股份有限公司;石英纤维布(QW120,平纹)、碳纤维布(U8190,T800 单向帘子布):航空工业复合材料技术中心提供;脱模剂(LPT-02):上海理亿科技发展有限公司。

1.2 实验步骤

1.2.1 PSI 树脂的合成 PSI 树脂的合成路线如图1 所示。首先通过ODPA 与ODA 反应以及APA 封端合成聚酰胺酸,酰亚胺化后得到ATPI,然后通过ATPI 与PSA 共聚合成PSI 树脂。

图1 PSI 树脂的合成路线Fig.1 Synthesis route of PSI resin

合成ATPI 步骤如下:氮气保护状态下向三口反应瓶中加入25.00 g(0.080 6 mol)ODPA 和180 mL DMF,磁力搅拌使ODPA 充分溶解后加入10.76 g(0.053 7 mol)ODA(预先溶解在60 mL 的DMF 中),磁力搅拌下常温反应2h。然后,将6.30 g(0.053 7 mol)APA(预先溶解在20 mL 的DMF 中)用注射器加入反应瓶中,常温搅拌反应4 h,得到聚酰胺酸溶液。向上述溶液中注射加入16.46 g(0.161 mol)乙酸酐和16.31 g(0.161 mol)三乙胺,继续反应12h。反应结束后,将反应液倒入1 L 去离子水中沉淀得到粗产物,抽滤并用去离子水洗涤2 次,再用乙醇洗涤1 次。将收集的固体产物置于真空烘箱中,于55°C 下干燥12h,得到粉末状产物ATPI 36.26 g,产率92.6%。

合成PSI 步骤如下:在250 mL 单口茄形瓶中称取12g ATPI,加入40 mL 的DMF 并超声震荡使ATPI 充分溶解,然后加入28 g PSA,磁力搅拌使其完全溶解后,置于160°C 油浴下反应7 h。反应结束后,55°C 下开始旋蒸逐渐升温至95°C 除去溶剂,得到PSI 树脂(文中PSI 均按m(ATPI)∶m(PSA)= 3∶7,即PSA 质量分数w(PSA)=70%的比例制备)。使用同样方法,调整投料比制备了w(PSA)为80%、90%的PSI 树脂,分别标记为PSI-80、PSI-90。PSI 具有良好的溶解性,在有机溶剂DMF、N,N'-二甲基乙酰胺(DMAC)和二甲基亚砜(DMSO)中均易于溶解;并且PSI 树脂黏度较低,在110°C 黏度低于5 Pa·s(安东帕MCR302 型旋转流变仪测试)。

1.2.2 PSI 固化物的制备 取适量PSI 树脂于包覆铝箔纸的瓷舟中,放入高温烘箱进行固化。固化工艺为150°C保温4 h,210°C 保温2h,240°C 保温2h,260°C 保温2h。固化结束将树脂固化物研磨后进行测试。另将PSI 树脂放入烘箱中熔融,然后浇注在已经附有一层脱模剂的弯曲样品模具中,将装有树脂的模具放入120°C 真空烘箱中真空脱泡1.5 h,然后转移至高温烘箱中同前述固化工艺进行固化。固化结束将样品脱模并打磨后进行测试。

1.2.3 复合材料的制备 模压法制备B-QF/PSI 复合材料板。将B-QF 裁剪成1 000 mm × 500 mm 的长方形并称重,称取PSI 树脂(PSI 树脂与纤维布的质量比为45∶55),配制PSI 的DMF 溶液(质量浓度为1 g/mL)。将石英纤维布平铺在离型纸上,用尼龙刷将PSI 溶液均匀刷涂于纤维布上制备预浸料;待大部分溶剂自然挥发后,将预浸料裁剪成18 mm × 18 mm 小块,并放入80°C 真空烘箱干燥1 h 除去残余DMF。最后,按照要求厚度铺叠一定层数,以模压成型工艺制备B-QF/PSI 复合材料板。压制参数为:160°C 保温4 h,210°C 保温2h,240°C 保温2h,260°C 保温2h,压力均保持18 MPa。自然冷却至室温后卸压取出板材待用。

热压罐成型法制备QW120/PSI 复合材料板。将QW120 石英纤维布裁剪成1 000 mm × 900 mm 的长方形,同前述方法制备预浸料,并裁剪成300 mm × 250 mm 小块,按照需求厚度铺叠,真空袋干燥除去残余溶剂,最后热压罐成型固化得到QW120/PSI 复合材料板。压制参数为160°C 保温4 h,210°C 保温2h,240°C 保温2h,260°C 保温2h,压力均保持0.5 MPa。U8190 碳纤维布增强PSI 复合材料板(U8190/PSI)用同样方法制备。

1.3 测试与表征

傅里叶变换红外光谱(FT-IR):采用美国热电公司Nicolet 6700 型傅里叶变换红外光谱仪,波数范围为4 000~400 cm−1,分辨率为0.09 cm−1;扫描次数为32 次,采用KBr 压片制样。

核磁共振氢谱(1H-NMR):采用瑞士布鲁克公司AVANCE Ⅲ 400 型400MHz 超导傅里叶变换核磁共振波谱仪,以氘代二甲基亚砜(DMSO-d6)为溶剂,以四甲基硅烷为内标。

差示扫描量热分析(DSC):采用美国TA 仪器公司DSC250 型差示扫描量热仪,升温速率为10°C/min,温度范围为30~350°C。

热重分析(TGA):采用德国耐驰仪器制造有限公司NETZSCH TG 209F1 Libra 型热重分析仪,氮气或空气气氛下进行测试,升温速率为10°C/min,温度范围为30~850°C。

力学性能分析:采用中国新三思材料测试公司CMT 4204 型电子万能试验机对复合材料弯曲强度和层间剪切强度(ILSS)进行测试 ,PSI 浇注体及B-QF/PSI 复合材料弯曲强度测试标准分别为GB/T 2567—2008和GB/T 1449—2005,B-QF/PSI 复合材料ILSS 测试标准为JC/T 733—2010,加载速率为2mm/min,QW120/PSI 及U8190/PSI 复合材料弯曲强度测试标准为ASTM D7264/7264M-15,ILSS 测试标准为ASTM D2344/2344M-13,加载速率为1 mm/min。

介电性能分析:采用美国安捷伦公司Agilent-E8363C 型网络分析仪对QW120/PSI 复合材料的介电性能进行测试,频率范围为8~18 GHz。

2 结果与讨论

2.1 MGA 设计筛选乙炔基封端聚酰亚胺

采用材料基因组的思想,根据PI 化学结构和合成路线的特点,将其核心原料二酐、二胺类比为PI 的2 类“基因”,2 类“基因”的变化对应于不同化学结构的PI 树脂。明确了PI 结构设计的“基因”后,本文确立了高耐热性能和高韧性作为材料基因组方法设计PI 的目标。在设计筛选过程中,以其质量损失50%的热分解温度(Td50)作为高耐热性能的衡量指标。由于理论计算的限制,常见的韧性指标如断裂伸长率难以快速批量获得。因此,根据相关文献[30],以本体模量(K)与剪切模量(G)的比(K/G)作为韧性的衡量指标,K/G越大,韧性越高。

通过以下4 步建立了关于筛选兼具耐热性和韧性的乙炔基封端PI 分子主链的材料基因组方法:(1)在ChemSpider 和PubChem 数据库中通过相似性搜索获得27 种二酐“基因”和10 种二胺“基因”;(2)通过2 类“基因”组合,获得270 种化学结构的PI;(3)通过分子连接指数法快捷批量地预测所有“基因”组合的目标性能;(4)将预测得到的2 项性能数据归一化,以耐热性能占比0.4,韧性占比0.6 的权重进行综合评分计算,通过综合评分筛选出最佳PI 主链结构,其流程图如图2(a)所示。考虑到与PSA 能够更好地反应以及耐热性能,封端剂选用具有乙炔基的3-氨基苯乙炔,最终确定如2(b)的优选结构ATPI,其二酐和二胺“基因”分别为ODPA 和ODA。

图2 (a)高韧性耐高温聚酰亚胺主链结构筛选流程图;(b)筛选设计出的ATPI 分子结构Fig.2 (a) Flow chart of main chain structure screening of highly toughness and heat temperature resistant polyimide; (b) Structure of the screened ATPI

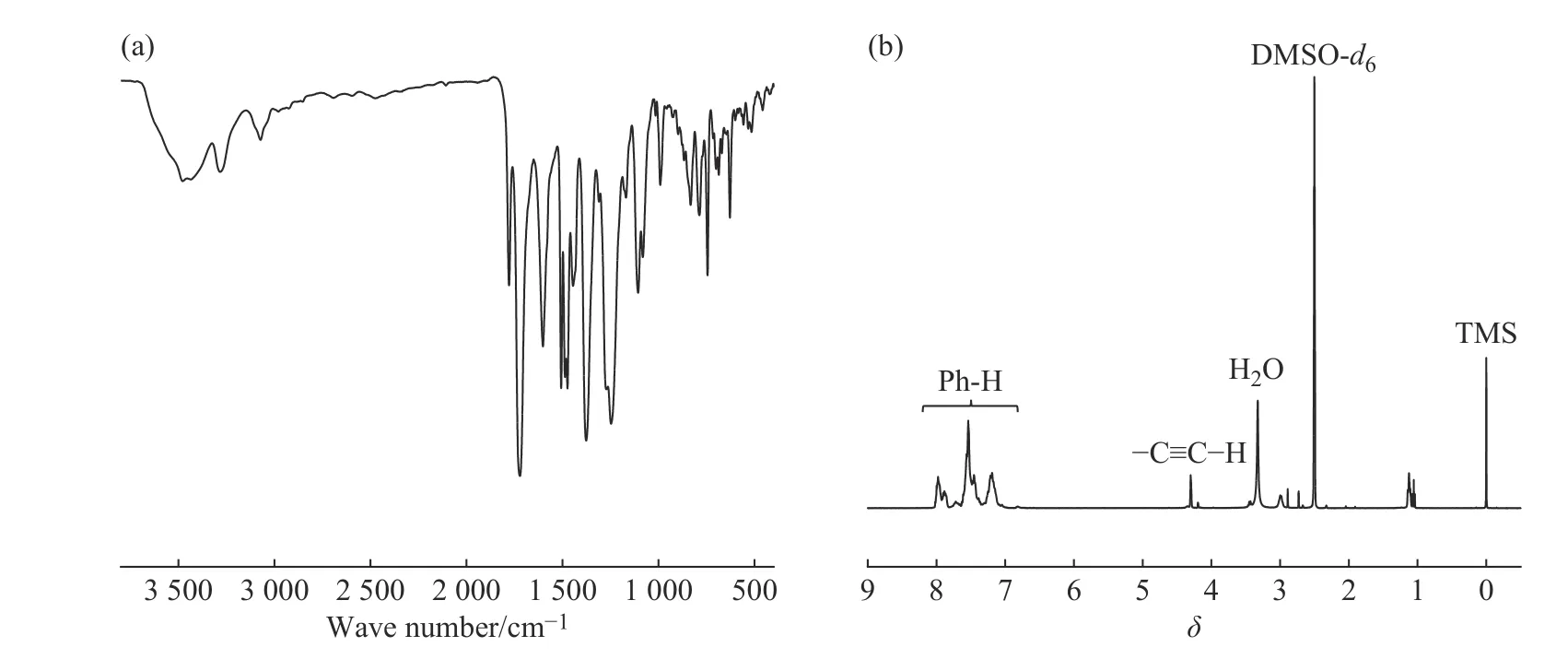

2.2 ATPI 的结构表征

图3(a)示出了ATPI 的红外光谱图。其中3 284 cm−1处有明显的末端乙炔基C―H 的伸缩振动峰,1 780、1 722cm−1和740 cm−1处分别是分子链中C=O 的非对称伸缩振动峰、对称伸缩振动峰和弯曲振动峰,1 378 cm−1处是C―N 的伸缩振动峰,1 605cm−1处的峰归属于苯环骨架的振动峰。图3(b)示出了ATPI 的核磁共振氢谱图。化学位移4.30 处为PI 分子末端乙炔基≡C―H 的氢质子峰,7.0~8.3 处为聚酰亚胺中各苯环Ph-H 的氢质子峰。≡C―H 质子峰与Ph-H 氢质子峰的峰面积积分比为1.00∶21.21,与理论值(1.00∶21.00)基本相符。红外及核磁结果表明成功合成了设计目标聚酰亚胺结构。

图3 ATPI 的(a)FT-IR 谱图和(b)1H-NMR 谱图Fig.3 (a)FT-IR spectrum and(b)1H-NMR spectrum of ATPI

2.3 PSI 树脂的热固化行为及树脂固化物性能

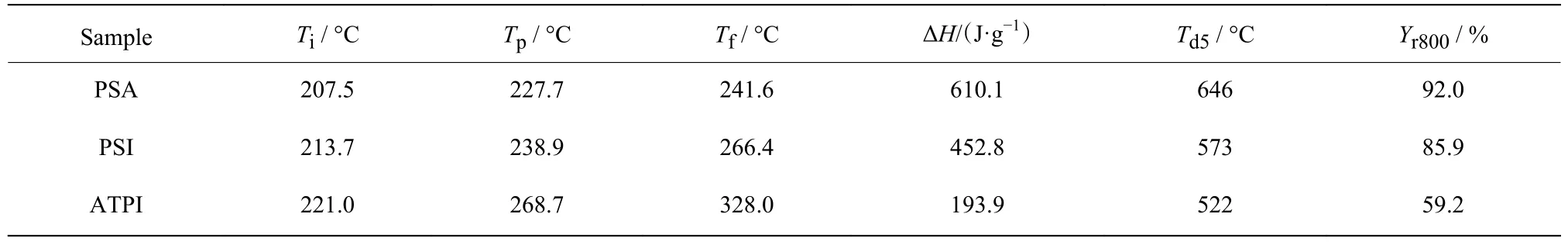

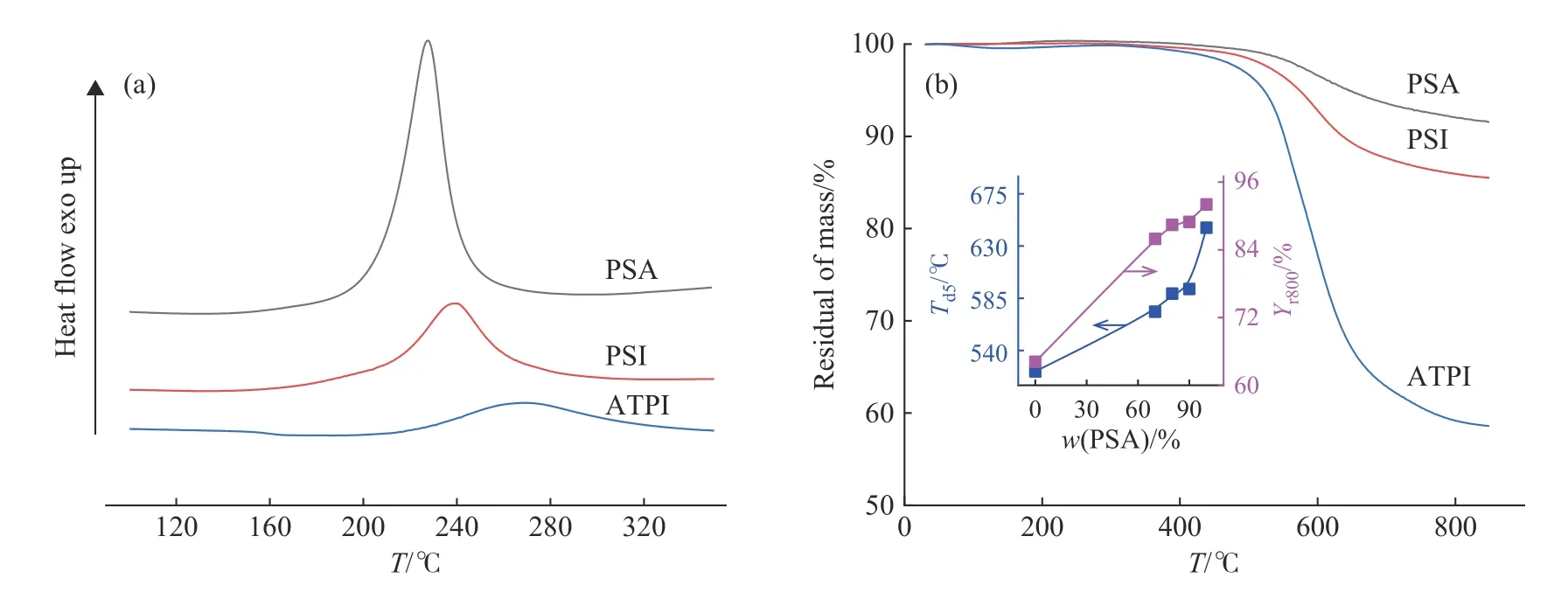

2.3.1 树脂热固化行为 图4(a)示出了ATPI、PSI 及PSA 树脂的DSC 曲线。从图中可以看到,ATPI 树脂的固化温度高于PSA 树脂,表明ATPI 树脂比PSA 树脂活性低;而PSA 树脂的固化放热峰面积比ATPI 树脂的大,这是因为同等质量的树脂,PSA 中端炔基的含量较多。共聚树脂PSI 固化温度介于ATPI 树脂与PSA 树脂之间,且只有一个固化峰,说明PSA 和PI 两种树脂发生了共聚反应。具体的DSC 结果列于表1。PSI 的固化峰值温度为238°C,略高于PSA 树脂的固化峰值温度;PSI 树脂的固化放热焓为452J/g,比PSA 树脂有较为明显的降低。PSI 具有较好的溶剂溶解性和较低的黏度,加工性能较好。根据PSI 树脂的固化特性,将树脂固化程序设定为:150°C,4 h;210°C,2h;240°C,2h;260°C,2h。

2.3.2 树脂固化物性能 图4(b)是树脂的固化物在N2氛围中的TG 曲线。由图可以看出,3 种树脂均表现出较好的耐热性,具体结果列于表1。PSA 树脂质量损失5%的热分解温度(Td5)为646°C,800°C 残碳率(Yr800)为92.0%,耐热性能优异;ATPI 树脂的Td5为522°C,Yr800为59.2%,也表现出了较好的耐热性能。PSI 树脂的Td5和Yr800分别为573°C 和85.9%,耐热性能处于PSA 树脂和ATPI 树脂两者之间。如图4(b)插图所示,PSI树脂的耐热性随着PSA 含量的增加而提高。

表1 树脂的DSC 结果及树脂固化物的TGA 结果Table 1 DSC results of resins and TGA results of the cured resins

图4 (a)树脂的DSC 曲线;(b)树脂固化物的TG 曲线(插图为Td5,Yr800 与w(PSA)的关系)Fig.4 (a)DSC curves of resins,(b)TG curves of cured resins(inset is the relationship of Td5,Yr800 and w(PSA))

除了较高的耐热性以外,PSI 树脂固化物也表现出较好的力学性能。PSI 树脂固化物的弯曲强度为49.8 MPa,比PSA 树脂固化物的弯曲强度提高了1.5 倍,这是由于聚酰亚胺链段柔性基团的引入,有效提升了材料自身发生形变的能力,使材料的韧性得到提升。

2.4 复合材料的性能分析

2.4.1 复合材料的力学性能 表2 列出了复合材料的各项力学性能。表2 数据显示,3 种复合材料的力学性能较好。一方面是因为PSI 分子中柔性链段引入,树脂基体的强度提升,另一方面,聚酰亚胺链段中大量的极性基团使树脂与纤维的浸润性能更佳。U8190/PSI 复合材料在350°C 下空气中处理100 h 后,材料的ILSS为82.0 MPa,保留率为97.5%,失重仅1.1%,耐热性较好。

表2 纤维增强复合材料的力学性能Table 2 Mechanical properties of the fiber reinforced composites

2.4.2 QW120/PSI 复合材料的介电性能 图5 示出了QW120/PSI 复合材料在8~18 GHz 频率条件下的介电常数(图5(a))和介电损耗因子(tanδ)(图5(b))的变化曲线。未经高温处理的材料介电常数为3.7,tanδ为0.016~0.021。复合材料在500°C 空气氛围下处理5 min 后性能略有提升,介电常数为3.6,tanδ=0.011,这是由于材料内部的微量水分挥发所致。600°C 空气氛围下处理5 min 后复合材料介电常数及tanδ均明显上升。经TG 表征,空气气氛中PSI 树脂固化物在600°C 的残留率为81.5%,初步分析QW120/PSI 复合材料600°C介电性能较大的变化是由材料热氧化分解导致,具体影响原因还需后续工作进一步深入探究。结果表明QW120/PSI 复合材料在较宽的频段内能够保持平稳的介电常数,表现出较好的频率稳定性,并且可以耐受500°C 的高温环境。

图5 QW120/PSI 复合材料的(a)介电常数和(b) tan δ 与频率的关系Fig.5 Frequency dependence of (a) dielectric constant and (b) tan δ of QW120/PSI composites

3 结论

(1)PSI 树脂固化物的Td5和Yr800分别为573°C 和85.9%,耐热性能优良,其弯曲强度49.8 MPa 较PSA 的相应值提高了1.5 倍,树脂基体的韧性显著提高。

(2)B-QF/PSI、QW120/PSI、U8190/PSI 复合材料表现出优异的力学性能及耐热性能。