Ca0.7La0.2TiO3 陶瓷填充含硅芳炔/苯并噁嗪树脂复合材料的制备及性能

2022-01-09王桂徽侯进森邓诗峰

张 恒,王桂徽,胡 蔚,万 立,侯进森,杜 磊,邓诗峰

(1.华东理工大学材料科学与工程学院,特种功能高分子材料及相关技术教育部重点实验室,上海 200237;2.上海复合材料科技有限公司,上海 201114)

通信、集成电路领域的快速发展以及信息时代数据量的暴增,推动相关设备向高频、高介电常数(ε)、低介电损耗因子(tanδ)方向发展:高频干扰低,信息存储量大;高介电、低损耗材料储能密度更高,信号传输损耗更小,有利于实现相关设备的轻质化和小型化[1-3]。陶瓷/树脂基复合材料结合了树脂良好的加工性能和陶瓷良好的介电性能,在高频通信和集成电路领域具有广泛的应用前景。

目前,关于陶瓷/树脂基复合材料的研究很多,如选用热塑性树脂聚四氟乙烯(PTFE)、聚偏氟乙烯(PVDF)、聚醚醚酮(PEEK)等[4-6]制备的陶瓷/热塑性树脂基复合材料,其中PTFE 作为基体最理想,但其热分解温度低、热膨胀系数大,因此科研人员尝试使用热固性树脂如环氧(EP)树脂[7]、聚酰亚胺(PI)树脂[8]、氰酸酯(CE)树脂[9]、含硅芳炔(PSA)树脂等作为基体制备复合材料。然而,EP 树脂在8 GHz 时介电损耗较大(0.01~0.03),其在高频领域的应用受到限制;PI 树脂作为基体使用时需要借助溶剂,对于复合材料会产生一定影响;CE 树脂质量损失5%的热分解温度(Td5)为410°C,800°C 残碳率仅40.28%,耐热性能有待提高[10,11];PSA 树脂在10 GHz 具有优异的介电性能(介电常数ε=2.95,介电损耗因子tanδ=0.0025)和热稳定性,且可直接与陶瓷在适宜温度下混合,避免溶剂对于复合材料性能的影响,但PSA 树脂的固化收缩率(文中固化收缩率均以体积计)约为4.6%,不利于保持产品尺寸精度,且树脂固化后较脆,弯曲强度低(25 MPa),力学性能有待提高[12-14]。

为解决上述问题,可选用一种固化收缩率小且力学性能优异的树脂作为共混树脂。苯并噁嗪(BOZ)树脂固化收缩率为−1.8%~1.0%,固化后形成网状结构,具有优异的力学性能,且固化过程中无小分子释放,孔隙率降低,结构致密性提高。BOZ 与PSA 树脂共混后,固化收缩率得到改善,而且力学强度也有所提高[15-17]。陶瓷填料是影响复合材料介电性能的另一关键因素,CaTiO3陶瓷(ε=179.00,tanδ=0.0006,10 GHz)作为较理想的填料,用适量La3+代替Ca2+制备得到Ca0.7La0.2TiO3(CLT)可进一步降低介电损耗[18-20],获得更佳的介电性能。

本文采用PSA 树脂和BOZ 树脂为基体、Ca0.7La0.2TiO3陶瓷为填料制备了CLT/PSA/BOZ 复合材料,探究了填料体积分数对CLT/PSA/BOZ 材料微观形貌、介电性能、力学性能和热性能的影响。

1 实验部分

1.1 原料和试剂

CLT 陶瓷:中国科学院上海硅酸盐研究所;PSA 、BOZ 树脂:华东理工大学自制。

1.2 复合材料制备

将PSA 树脂、BOZ 树脂以及不同体积分数的CLT 陶瓷混合后分别搅拌和超声分散各5 min,循环往复6 次。将混合物倒入模具中于90°C 真空脱泡,通过150°C,2h→170°C,2h→210°C,2h→250°C,4 h 程序升温固化,冷却至室温后移出模具,制得CLT/PSA/BOZ 复合材料。

1.3 测试与表征

采用美国Thermo Hakke 公司RS600 型转矩流变仪测试树脂流变性能,温度区间50~180°C,升温速率2°C/min,剪切速率0.01 s−1;采用美国TA 公司Q2000 型差示扫描量热(DSC)仪测试样品DSC 曲线,温度区间40~350°C,升温速率10°C/min;采用中国台湾玛芝哈克仪器仪表有限公司MH-124S 型固体、液体比重计测试树脂密度;采用阿基米德浮力法[21]测定共混树脂固化后的密度;采用日本Hitach 公司TM3030 扫描电镜观察样品横截面;采用德国Novo-Control 公司E83683A 网络分析仪测试样品在常温下的介电性能(10 GHz);采用美国Instron 公司INSTRON-5566 型材料万能试验机测试样品抗弯性能,试样长度(L)为(35±0.5)mm,跨距(l)为(30±0.5)mm,宽度(b)为(4±0.5)mm,厚度(h)为(3±0.5)mm;采用西安夏溪公司TC3200 导热系数仪测试样品导热系数,样品尺寸如下:l≥30mm,b≥10 mm,h≥1 mm;采用德国Netzsch 公司DIL402C 热膨胀分析仪测试样品热膨胀系数,温度区间50~160°C,升温速率5°C/min。

2 结果与讨论

2.1 树脂的加工性能

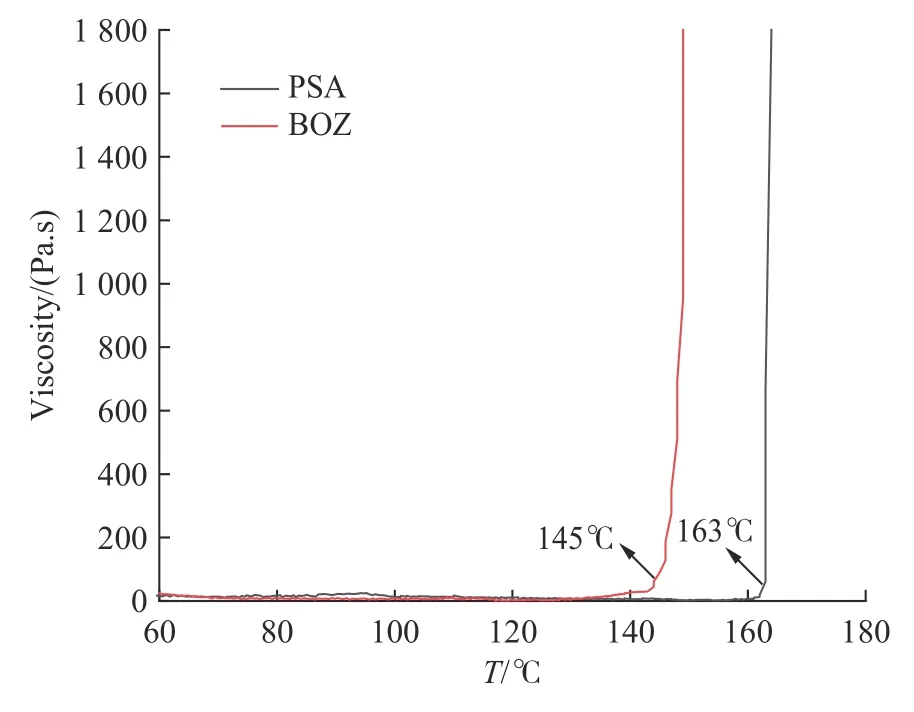

PSA 和BOZ 树脂的流变曲线示于图1。当温度为60~145°C 时,两种树脂的黏度均较低;当温度升至145°C 时,BOZ 树脂首先出现凝胶现象,由于树脂内部的交联反应,树脂黏度急剧增加;当温度升至163°C 时,PSA 树脂出现凝胶现象,黏度也开始急剧增加。考虑到两种树脂混合过程中需要保持良好的流动性,故在制备复合材料时加工的温度区间设置为60~140°C,加工窗口较宽,有利于生产操作。

图1 PSA 和BOZ 树脂的流变曲线Fig.1 Rheological profiles of PSA and BOZ resins

图2 示出了PSA 和BOZ 树脂的DSC 曲线。PSA 树脂的起始固化温度(Ti)为140°C,峰值固化温度(Tp)为223°C,放热焓为643 J/g;BOZ 树脂的Ti为142°C,Tp为220°C,放热焓为256 J/g。两种树脂的固化行为基本一致,可以避免因固化温度的不同而可能引起的微观相分离。通过对热固化行为的研究,也可以对固化工艺进行确定和调控以避免爆聚现象发生,根据DSC 曲线本文将起始固化温度设置为150°C,使树脂在混合过程中缓慢放热,避免对材料整体性能造成不利影响。将终止固化温度(Tf)设置为250°C,由于树脂在Tp之后仍有放热反应,Tf高于Tp有利于固化反应更完全。

图2 PSA 和BOZ 树脂的DSC 曲线Fig.2 DSC curves of PSA and BOZ resins

2.2 树脂的固化收缩率

大部分树脂在固化过程中都伴随着体积收缩,收缩大则会影响制品的尺寸稳定性。对陶瓷增强树脂基复合材料来说,陶瓷的收缩小,因此树脂的收缩对整个材料的影响较大。据文献[15]报道,BOZ 树脂的固化收缩率为−1.8%~1.0%,收缩与膨胀均较小,且在固化过程无小分子释放,易加工,有利于保证材料的尺寸稳定性。考虑到BOZ 树脂的热性能相对较差,掺入BOZ 树脂的体积分数(φBOZ)分别为5%、10%,考察PSA/BOZ 共混树脂固化收缩率的变化。

图3 示出了PSA/BOZ 树脂固化前后密度的变化及其固化收缩率。相比于PSA 树脂4.6%的固化收缩率,加入5%、10%BOZ 树脂后固化收缩率分别降至2.8%和2.0%,说明添加BOZ 树脂有效抑制了PSA 树脂固化中的热收缩,保证了产品的尺寸稳定性。

图3 PSA/BOZ 树脂固化前后密度的变化及其固化收缩率Fig.3 Density of PSA/BOZ resins before and after curing and their total volume shrinkage

2.3 CLT/PSA/BOZ 复合材料的介电性能

对于CLT/PSA/BOZ 复合材料来说,PSA 与BOZ 树脂本身的介电性能对于制品的介电性能具有决定性的作用。除此之外,填料CLT 的添加量、形态和它在基体中的分布情况对于制品的综合性能也有重要影响。因此,为了研究填料在CLT/PSA/BOZ 复合材料中的分布情况,运用SEM 表征了CLT/PSA/BOZ复合材料的微观形貌。图4 示出了不同填料分数(φCLT)和不同φBOZ复合材料横截面的SEM 图。随φCLT增加,陶瓷填料在基体中均匀分布,树脂对填料包覆作用逐渐减弱,颗粒间的距离逐渐减小并开始有连通性,有利于介电常数提高。值得注意的是,当φCLT增加至60%时,出现了一定的团聚现象,如图4(m,n,o)所示,尤其在添加BOZ 树脂的材料中团聚现象更加明显,这是因为与BOZ 树脂相比,PSA 树脂黏度更小,填料填充上限更高,团聚现象较少。

图4 CLT/PSA/BOZ 复合材料的SEM 图Fig.4 SEM images of CLT/PSA/BOZ composites

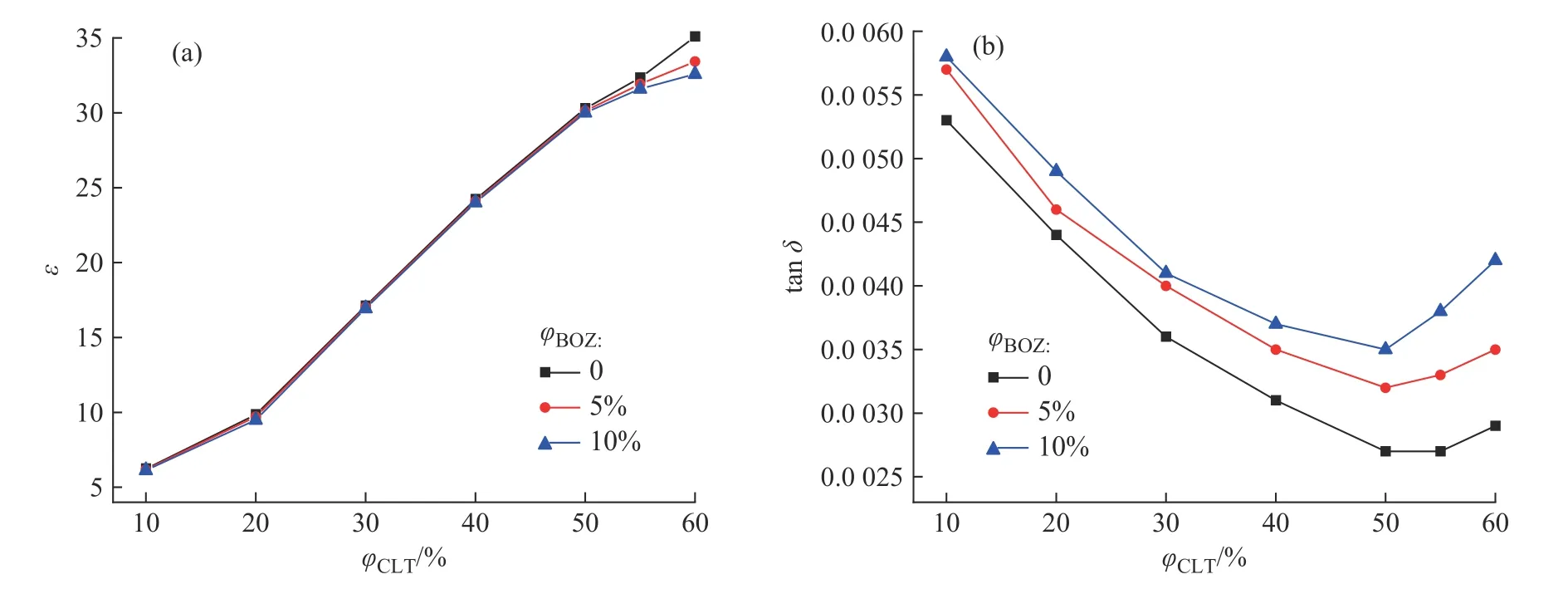

测试频率为10 GHz、CLT/PSA/BOZ 复合材料的介电性能变化规律如图5 所示。从图5(a)可以看出,随着φCLT增加,ε逐渐增加。当φCLT<50%时,3 种材料的介电常数基本一致(30.10±0.10);当φCLT>50%时,3种材料的介电常数出现明显差异,未添加BOZ 树脂的CLT/PSA 材料的介电常数最高。从图5(b)可以看出,介电损耗因子随φCLT的增加先减小后增大,且CLT/PSA/BOZ 复合材料的介电损耗因子相对更高。当φCLT=50%时,CLT/PSA/BOZ 复合材料的介电损耗因子达到最小值。

图5 CLT/PSA/BOZ 复合材料的(a)介电常数与(b)介电损耗因子Fig.5 (a)ε and(b)tan δ of CLT/PSA/BOZ composites

影响CLT/PSA/BOZ 复合材料介电性能变化的因素有三方面:一是树脂和陶瓷的介电性能,CLT 陶瓷介电性能(ε=126.00,tanδ=0.0003)优于PSA 树脂(ε=2.95,tanδ=0.0025)和BOZ 树脂(ε=3.21,tanδ=0.0058),复合材料的介电性能提升,但BOZ 树脂的介电损耗因子略高于PSA 树脂,所以CLT/PSA/BOZ 复合材料的介电损耗相对更大;二是界面极化作用,φCLT增加,界面数量增加,界面极化作用增强,介电常数逐渐增加;三是BOZ树脂黏度较大,填料填充上限更低,当φCLT相同时,陶瓷更易聚集导致界面缺陷增加,介电性能下降。综上所述,CLT 陶瓷填料的填充上限为50%。

2.4 CLT/PSA/BOZ 复合材料的力学性能

图6 所示为常温下CLT/PSA/BOZ 复合材料的弯曲强度。当φCLT<50%时,弯曲强度逐渐增大;当φCLT=50%时,弯曲强度达到最大值(63.75±3.78)MPa;当φCLT>50%时,弯曲强度逐渐降低。

图6 CLT/PSA/BOZ 复合材料的的弯曲强度Fig.6 Flexural strength of CLT/PSA/BOZ composites

影响CLT/PSA/BOZ 复合材料弯曲强度的因素有:(1)基体性质。BOZ 树脂固化时发生开环形成网状结构,PSA 树脂固化时炔基等发生交联反应形成三维结构,且BOZ 树脂的力学强度高于PSA 树脂。两种树脂固化时形成互穿结构,复合材料的弯曲强度提高。(2)填料粒径、分散均匀性以及填料分数。填料粒径小,表面积大,对树脂的黏滞阻力大,容易导致填料聚集引起结构致密度下降;填料粒径过大,粉体迅速沉降,严重影响体系均匀性,力学性能降低。控制填料体积分数在填充上限以内有助于提高结构致密性和分子结构刚性,从而提高材料的力学性能。(3)界面相互作用。填料体积分数增加,填料与基体的接触面积增加,在外力作用下填料可以阻碍裂纹的加深和扩展,提高复合材料的弯曲强度。当填料体积分数超过填充上限时,陶瓷颗粒聚集导致界面缺陷增加,强度下降。

2.5 CLT/PSA/BOZ 复合材料的热性能

集成电路向高集成、高功率方向发展,有限的体积内产生的热量增加,若散热不及时将引起运行温度过高,会导致反应卡顿、使用寿命降低甚至器件损坏。复合材料具有高导热系数,可以及时、快速散热,对于设备的平稳运行具有至关重要的作用。

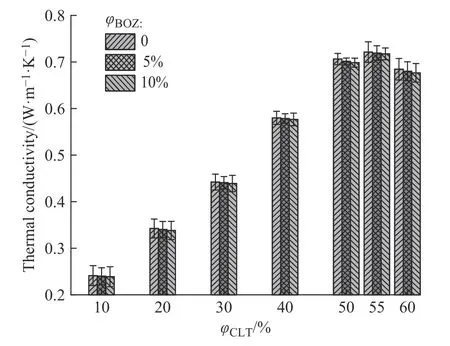

图7 所示为CLT/PSA/BOZ 复合材料的导热系数,其中CLT、PSA、BOZ 的导热系数分别为2.948 0,0.201 1,0.181 2W/(m·K)。当φCLT相同时,导热系数遵循如下规律:CLT/PSA>CLT/PSA/BOZ(φBOZ=5%)>CLT/PSA/BOZ(φBOZ=10%),当φCLT=55%时复合材料的导热系数达到最大值(0.721 0 W/(m·K))。当φCLT为10%~50%时,填料相互接触形成导热通道,并取代PSA 树脂成为主要导热介质,导热系数增加;当φCLT超过55%时,材料结构致密性降低,界面缺陷增加,缺陷中的空气阻碍热传导,导热系数开始降低,另外,固化后的互穿结构抑制了分子链运动,只引起基团和链节振动,由于振动对声子造成散射,而大部分聚合物中声子是主要的热载体,声子散射也引起导热系数降低。

图7 CLT/PSA/BOZ 复合材料的导热系数Fig.7 Thermal conductivity of CLT/PSA/BOZ composites

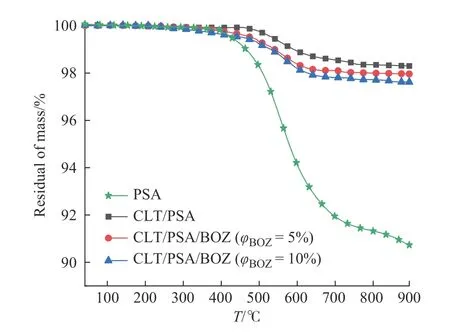

图8 分别示出了PSA 树脂与CLT/PSA/BOZ 复合材料的TG 曲线,复合材料的热稳定性十分优异,Td5均大于900°C,800°C 残碳率均超过97.50%。这是因为:(1)PSA 树脂本身具有很好的热稳定性,且CLT 陶瓷导热系数高于PSA 树脂,CLT 陶瓷首先吸收热量,聚合物链的分解需要更高温度;(2)陶瓷填料会阻碍副产物的分解和挥发,且阻碍效果和填料体积分数成正比;(3)树脂链段的热运动受到限制,分子链刚性增加。

图8 PSA树脂与CLT/PSA/BOZ复合材料(φCLT=50%)在N2 气氛下的TG 曲线Fig.8 TG curves of PSA resin and CLT/PSA/BOZ composites(φCLT=50%)in N2atmosphere

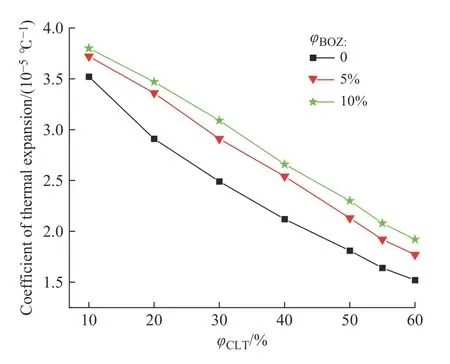

图9 示出了不同填料体积分数下CLT/PSA/BOZ 复合材料的热膨胀系数变化曲线,其中CLT、PSA、BOZ 的热膨胀系数分别为1.1×10−5、4×10−1、5.3×10−5°C−1。随填料体积分数增加,复合材料的热膨胀系数逐渐降低,且添加BOZ 树脂的复合材料热膨胀系数更高。当填料体积分数为50%时,CLT/PSA、CLT/PSA/BOZ(φ=5%)、CLT/PSA/BOZ(φ=10%)复合材料的热膨胀系数分别降至1.8×10−5、2.1×10−5、2.3×10−5°C−1,与铜箔的热膨胀系数接近,有利于对材料进行覆铜。

图9 CLT/PSA/BOZ 复合材料的热膨胀系数(50~150 ℃)Fig.9 Coefficients of thermal expansion of CLT/PSA/BOZ composites(50~150 ℃)

影响CLT/PSA/BOZ 复合材料热膨胀系数的原因有两方面:一是陶瓷填料的加入使热膨胀系数降低;二是填料体积分数增加,聚合物链段结合更紧密,复合材料的热膨胀受到抑制。由于BOZ 树脂的热膨胀系数高于PSA 树脂,因此添加BOZ 树脂的复合材料的热膨胀系数更高。

3 结论

(1)在PSA 树脂中加入BOZ 树脂可以显著降低树脂的固化收缩率,且当加入BOZ 树脂的体积分数为10%时,共混树脂的固化收缩率降至2.0%。

(2)当频率为10 GHz、填料CLT 添加体积分数为50%时,CLT/PSA/BOZ(φBOZ=10%)复合材料的介电常数为30.01,介电损耗因子为0.0035;弯曲强度达63.75 MPa,导热系数为0.699 0 W/(m·K)。在N2气氛下,该复合材料的800°C 残碳率大于97.50%,耐高温性能十分优异,且热膨胀系数降至2.3 ×10−5°C−1,与铜箔的热膨胀系数接近,有利于复合材料的覆铜。