钛/铝爆炸焊界面形成机制数值模拟与试验验证

2022-01-08李岩李艳彪刘翠荣任金锁赵瑞

李岩, 李艳彪,刘翠荣, 任金锁,赵瑞

(1.太原科技大学,太原 030024;2.山西阳煤化工机械(集团)有限公司,太原 030032)

0 前言

爆炸焊是集动力学、热力学、材料学等多学科交叉的特种焊接方法,其具有高效、低成本、适用性广的特点,在层状金属复合材料制造领域被应用广泛[1-2]。爆炸焊从发现至今已有70余年的历史,目前有近260种同种或异种金属或非金属复合材料可以用爆炸焊技术制备[3],爆炸焊研究一直没有退出人们的视野。爆炸焊界面是异种材料成分、组织、性能的过渡区,是决定复合材料使役寿命的关键部位[4-5]。爆炸焊在高温、高压下瞬间完成,基于目前的试验条件,难以控制并实时观测到爆炸焊成形瞬态过程。爆炸焊界面瞬态形成机理及其对复合材料产品质量的影响等仍未能得到令人满意的解释。

随着计算机软、硬件的发展和数值算法的进步,数值模拟技术为再现爆炸焊瞬态成形过程提供了可能[6]。利用数值模拟技术从爆炸焊成形特征出发,分析爆炸焊结合区特征,对制备高质量的爆炸焊复合材料有重要的理论和工程实践意义。

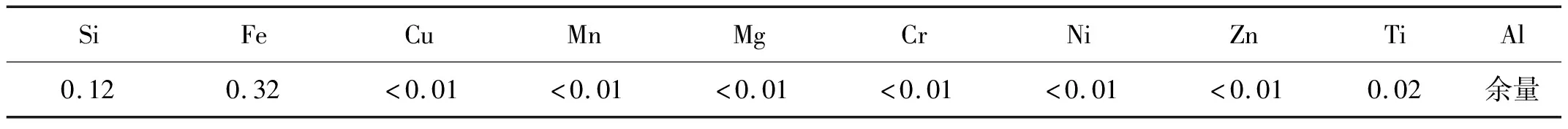

目前,在关于爆炸焊的数值模拟中,通常是基于一维格尼公式将爆炸焊过程看作高速碰撞问题处理[7-9]。实际的爆炸焊起爆后,覆板被爆轰波折弯,与基板发生倾斜碰撞。基于一维格尼公式的高速倾斜碰撞模型不能在现爆轰波传播过程和覆板动态折弯的过程。因此,为了更加真实地再现爆炸焊瞬态成形过程,文中建立由炸药、覆板、基板、地基4部分组成的爆炸焊模型,以重现完整的爆炸焊成形过程。

文中以爆炸焊制备钛/铝复合板为例,利用ANSYS/AUTODYN非线性显式动力学软件建立了钛/铝爆炸焊2D数值仿真模型,应用光滑粒子流体动力学方法(SPH)和任意拉格朗日-欧拉法(ALE)再现了钛/铝复合板爆炸瞬态成形特征。进行钛/铝爆炸焊试验,并利用先进材料分析手段,表征分析爆炸焊界面特征。数值模拟与试验分析相结合,揭示钛/铝爆炸焊界面的形成机制。

1 试验材料及方法

以1 mm TA1钛板为复层,3 mm Al-1060铝板为基层,用爆炸焊方法制备钛/铝层状复合材料,材料成分见表1和表2。爆炸焊采用平行安装的方式,选用膨化硝铵混合炸药,密度790 kg/mm3,理论爆炸速度2 400 m/s,炸药厚度5 mm,基板-覆板间隙4 mm,采用边缘引爆。

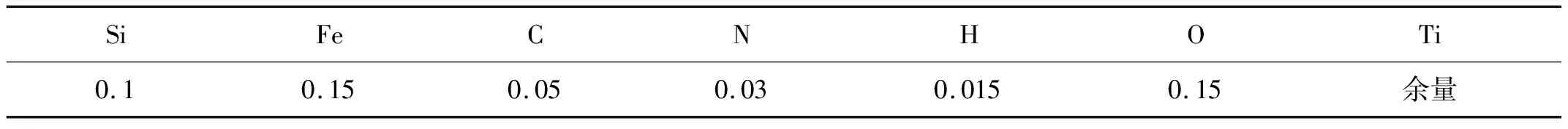

表1 TA1的化学成分(质量分数,%)

表2 Al-1060的化学成分(质量分数,%)

采用慢走丝线切割沿爆轰波传播的方向切取钛/铝复合材料横截面来制备金相试块。在基恩士(VHX-2000)超景深显微镜下观察钛/铝复合材料界面结合形貌。蔡司SIGMA扫描电镜(SEM),配牛津能谱仪(EDS)对界面元素进行分析。采用电解抛光制取界面EBSD试样,牛津EBSD表征,Channel 5软件进行数据处理。根据GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》,利用HV-1000B显微硬度测试仪沿着垂直于复合板界面方向,测试界面附近显微硬度值。

2 数值模拟建模

运用ANSYS/AUTODYN建立钛/铝爆炸焊过程2D计算模型。图1是钛/铝爆炸焊2D数值仿真模型,模型包括炸药20 mm×5 mm、覆板(Ti)20 mm×1 mm、基板(Al)20 mm×3 mm、地基25 mm×8 mm,基板-覆板间隙4 mm,设置边缘起爆(起爆点)。在基板(Al)上表面取等距离间隔的特征点1~6,在覆板(Ti)下表面取等距离间隔的特征点7~12。地基采用固定边界条件,其它物体设置为自由边界条件。

图1 钛/铝爆炸焊2D模型

模拟中炸药选用Jones-Wilkins-Lee(JWL)状态方程,基板和覆板均选用Johnson-Cook本构方程和Mie-Gruneisen状态方程[10]。选用SPH法模拟基板和覆板,选用ALE模拟炸药和地基。

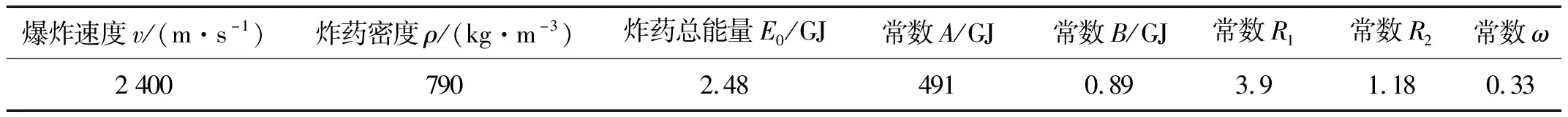

SPH法粒子的大小对模拟结果及可视化分析有重要的影响,经过多次调试和参考同类文献的基础上[7],在该次模拟中,SPH法粒子的大小Δr设置为20 μm,模型中共包含56 250个粒子,ALE网格尺寸设置为0.1 mm。炸药和材料的相关参数分别见表3[10]和表4[10]。

表3 炸药的计算参数

表4 材料的状态方程和本构模型参数

3 结果分析

3.1 爆炸焊瞬态成形及界面形态

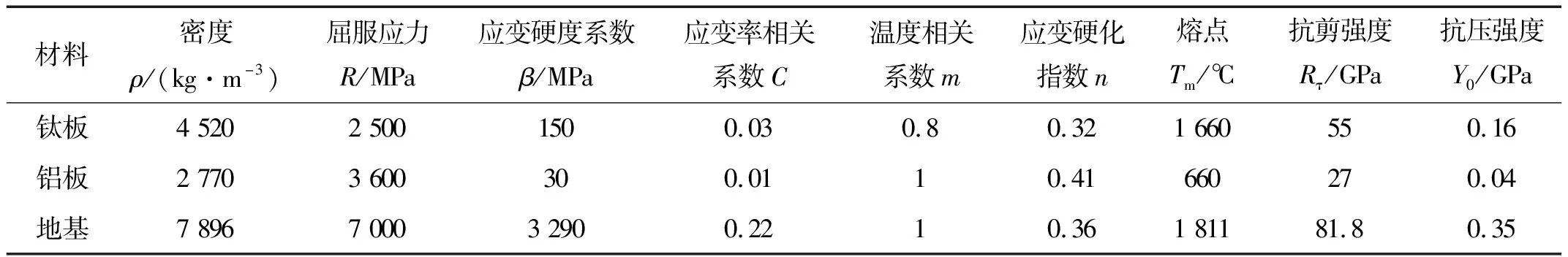

图2是钛/铝复合板爆炸焊成形过程。图2a是初始安装t=0时刻,炸药未起爆,钛板和铝板平行放置;图2b是爆轰t=1.04×10-6s时刻,当炸药从左端起爆后,产生爆轰波,爆轰波向右传播,爆轰产物急剧向四周膨胀,爆轰波掠过的瞬间,覆板受到突跃的强激波作用,覆板在爆轰波的作用下被折弯,通过间隙加速后,与基板发生倾斜碰撞,在结合区未见界面处有射流产生,且结合界面为平直状;随着爆轰波的传播,碰撞点不断向前推进,在t=3.23×10-6s时刻,如图2c所示,界面处出现射流,在结合面形成波形结合。由图2的模拟结果知,在爆炸焊中,射流并未在基板、覆板初始碰撞的时刻产生,而是随着爆炸复合进行才出现射流,分析其主要原因为:爆炸焊试验采用平行安装的复合方式,初始时刻,基板和覆板平行放置,无初始安装角,随着爆炸焊进行,撞击角达到一定的范围时射流会产生。模拟结果与文献[11-12]的论述相一致。

图2 爆炸焊过程模拟

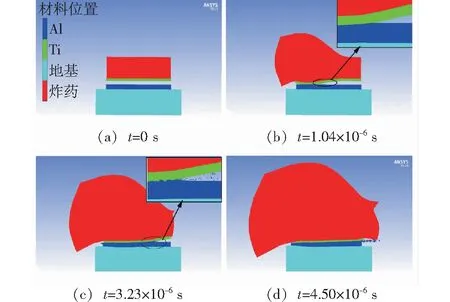

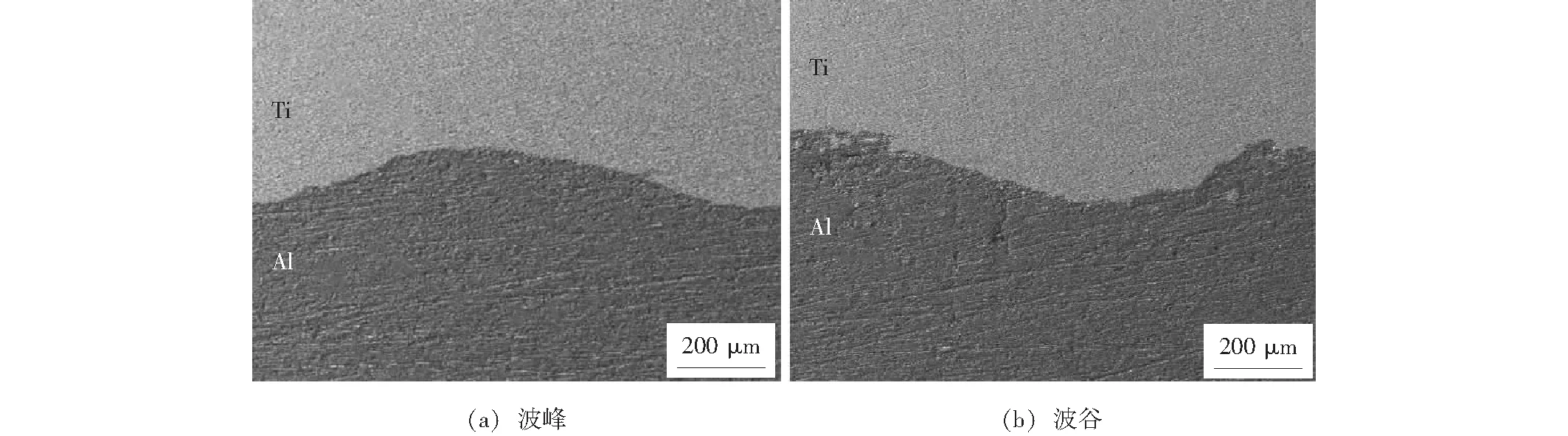

图3是沿爆轰波传播的方向,起爆点、靠近起爆点、远离起爆点3个位置钛/铝界面形貌。对比试验与模拟结果发现,在起爆点附近(a位置)钛板和铝板没有实现复合,下文将详细分析未复合原因。在离起爆点不远的位置(b位置)钛/铝界面呈现平直形貌,无裂纹、气孔等冶金缺陷;在离起爆点更远的位置(c位置),钛/铝界面呈现波状形貌,图4是爆炸焊界面的波纹形貌。界面结合形态,试验结果和模拟结果相吻合,这也进一步验证了数值模型的准确性。图5是速度场云图,模拟结果表明撞击区射流的喷射速度最高可达7 000 m/s,射流极高的喷射速度为清除待结合表面的氧化薄膜和污渍,瞬间的清洗形成了新鲜的表面,为原子间的结合提供了必要的条件。

图3 试验与模拟钛/铝爆炸焊界面形态

图4 爆炸焊界面的波纹形貌

图5 速度场云图

结合图1和图2分析可以看出,基板、覆板碰撞初期并未有射流产生,界面为平直状,随着复合的进行,碰撞角变大,射流产生并出现波形结合界面,这一点恰好验证了Bahrani等人提出的射流侵彻机理[12],即射流可以看作是低粘性流体,在高压的侵彻作用下,材料发生变形,形成凸起,凸起不断升高俘获射流,碰撞点不断向前推进,形成下一个波形,如此往复形成连续性的波状界面。

3.2 爆炸焊界面塑性变形

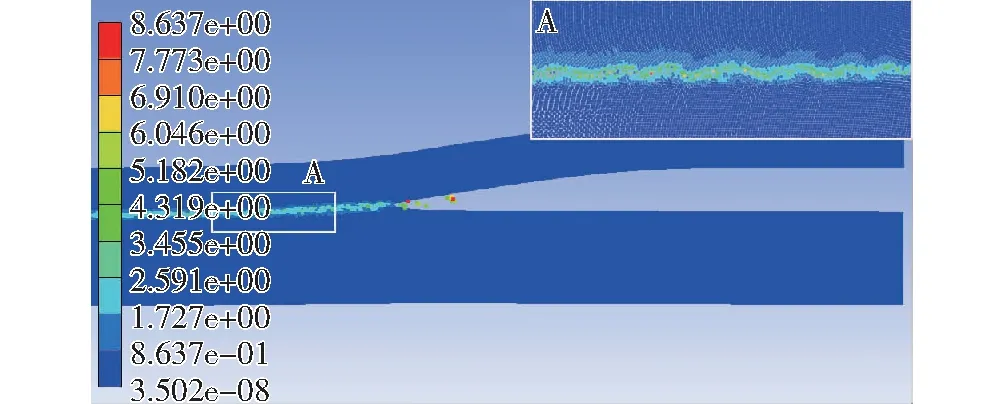

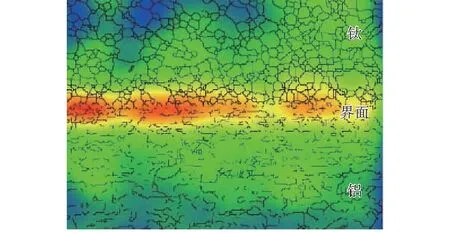

图6是钛/铝爆炸焊成形某时刻有效塑性应变云图。在钛/铝结合区界面产生了一条明显的塑性变形带,且塑性应变带呈现波状结合形态。模拟结果表明,钛/铝爆炸焊界面产生了严重的塑性变形。模拟结果与EBSD测试得到的钛/铝爆炸焊界面应变结果一致,如图7所示。

图6 有效塑性应变云图

图7 钛/铝界面EBSD应变图

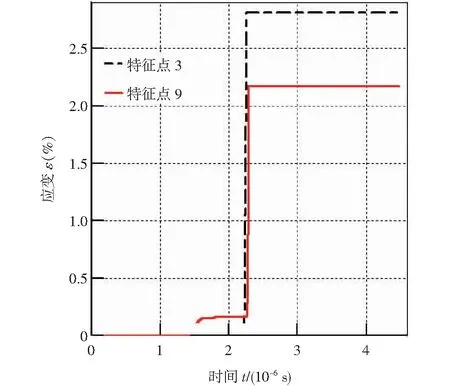

图8是特征点3和特征点9爆炸成形过程塑性应变随时间变化的曲线。在t=2.2×10-6s时刻,特征点3和特征点9有效塑性应变值突然增大然后趋于平稳,这是由于覆板上炸药所产生的爆轰波使碰撞点产生了高的速度和高的压力,瞬时极高的压力和速度在界面处产生了大的塑性变形。随时间增加,有效塑性应变趋于平稳,证实了爆炸冲击产生的塑性变形是不可逆的。另外,钛板下表面特征点9最大有效塑性应变值为2.2,铝板上表面特征点3最大有效塑性应变值为2.8,这是由于铝比钛软,更容易产生变形造成的。

图8 特征点3和特征点9有效塑性变形—时间曲线

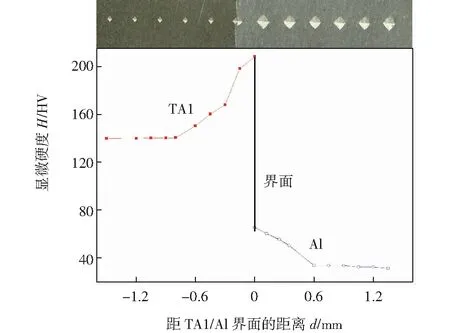

图9是钛/铝界面显微硬度分布图。沿钛/铝复合板界面垂直的方向,界面附近显微硬度增大,这是由于在爆轰波的作用下,2种材料待结合界面高速撞击,产生了严重的塑性变形,这一现象由模拟结果可以解释。界面位置钛的硬度最大,可达到210 HV,比母材140 HV增大70%,铝侧最大硬度为60 HV,比母材33 HV增大81%。说明铝侧产生的塑性变形更大,这与特征点3和特征点9最大有效塑性应变值是一致的。

图9 爆炸焊钛/铝界面附近显微硬度

3.3 爆炸焊界面晶粒细化

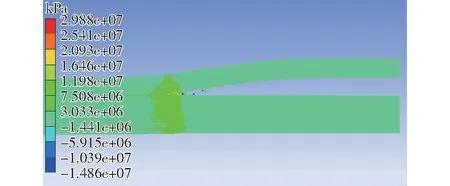

图10是钛/铝爆炸焊过程中某一时刻界面区压力云图,模拟结果显示,撞击区域的压力最大,且压力场呈不对称分布,压力场不对称分布与材料自身的物理性质有关,相关文献报道,当同种材料爆炸复合时,撞击区压力呈对称分布[7]。撞击面要产生射流所需的压力必须超过材料的动态屈服强度,材料的动态屈服极限为材料静态屈服强度的10~12倍[13-14]。在该次模拟中,撞击区最大压力为29.8 GPa,远远大于钛、铝2种材料的动态屈服极限,因此在撞击界面位置产生了射流。撞击区压力远大于材料的动态屈服极限也可以解释界面产生大塑性变形的试验现象。

图10 压力分布云图

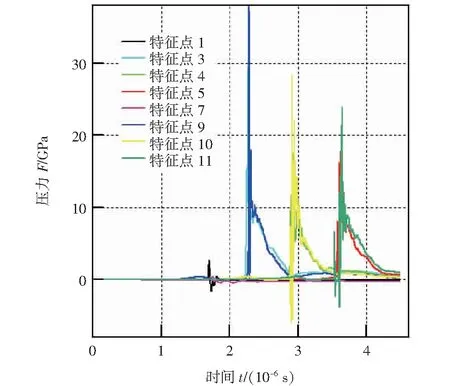

图11是特征点在整个爆炸焊过程中压力随时间变化的曲线。由图可知,沿着爆轰波传播的方向,起爆位置特征点1和特征点7位置压力为零。起爆点位置由于炸药稀疏波作用,炸药引爆后要在一定时间内才能达到稳定的爆轰[15-16]。特征点1位置压力极低与起爆点位置炸药未能达到稳定爆轰有关。由图3钛/铝爆炸焊界面可知,在起爆点位置模拟和试验结果均显示,起爆点位置界面未复合。起爆点特征点1位置产生的压力小,爆轰载荷所未能使覆板折弯,从而不能与特征点7发生撞击。由此可见,起爆点压力值较低是爆炸焊边界效应产生的本质原因。因此,爆炸焊复合板生产企业一直沿用在起爆点位置添加黑火金高能炸药,使边界部位尽快达到爆轰稳定,以减少爆炸焊边界效应。

图11 特征点压力—时间曲线

根据图11,起爆后2.2×10-6s时刻,特征点3和特征点9的压力值呈脉冲状的上升趋势,说明此刻特征点3和特征点9发生碰撞,随后2点压力曲线重合,说明2撞击点实现结合,2对撞点压力由峰值逐渐下降,约0.8×10-6s后,下降到零。随着爆轰波向前传播,其他撞击点压力—时间曲线呈现出类似的变化情况,压力峰值较为接近,达10 GPa数量级,极高的压力促使待焊接表面原子之间的距离达到引力范围之内,从而实现钛铝材料的焊接。

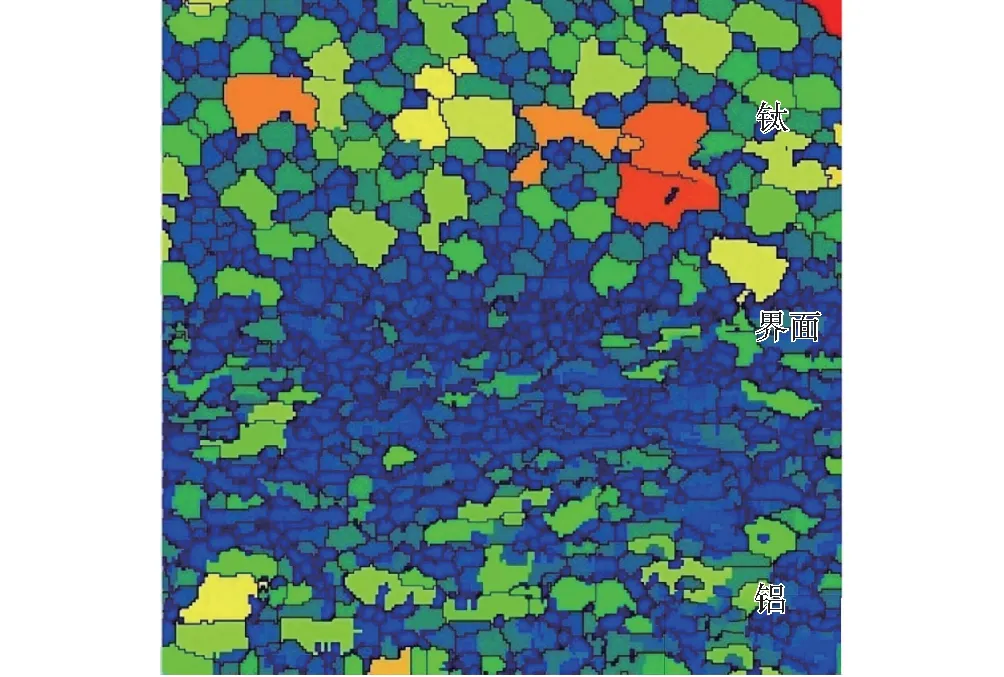

图12为试验获得的钛/铝爆炸焊界面EBSD晶粒尺寸统计图,钛/铝爆炸焊界面存在明显的晶粒细化现象。这是由于爆炸焊极高的碰撞压力,促使原始晶粒破碎而形成的。随着距界面位置的增加,母材所受的碰撞压力作用力逐渐减弱,因此,在远离界面位置晶粒未发生细化,保留原始的形态。

图12 钛/铝爆炸焊界面EBSD图像

3.4 爆炸焊界面元素扩散

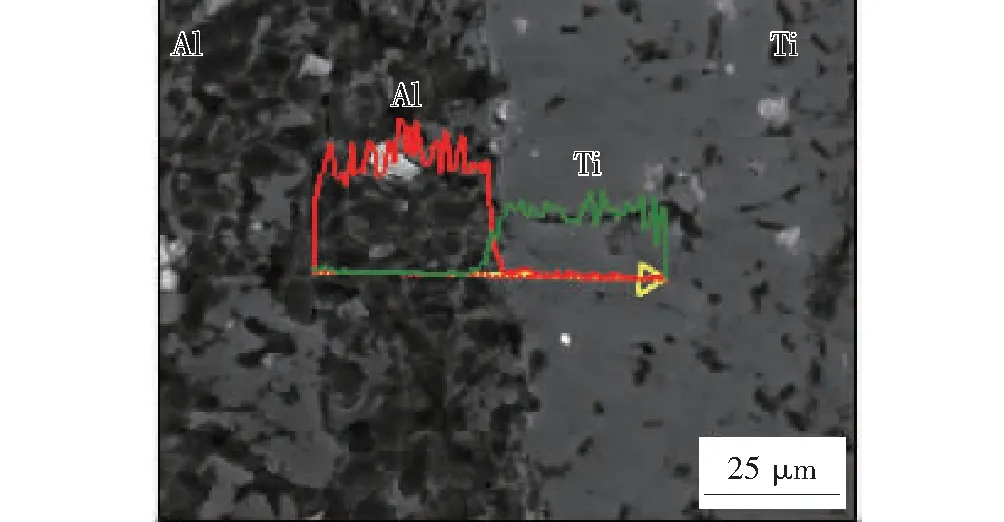

图13是试验获得的垂直钛/铝爆炸焊界面EDS线扫描图。钛/铝爆炸焊复合材料界面处,两元素扩散曲线呈现“X”状,2种原子的含量存在连续、平稳的过渡,说明在爆炸焊过程中Ti元素和Al元素发生了互扩散,2种金属达到了扩散冶金结合。

图13 钛/铝爆炸焊界面元素线扫描

由上述数值模拟结果知,在爆炸焊过程中,覆板在暴轰波作用下,与基板发生高速倾斜碰撞,界面处于高压(约10 GPa数量级)、大塑性变形(有效塑性变形大于2)条件,高压、大变形消除了待结合区表面晶格微观缺陷,缩小了原子间距,使2原子之间产生键合力,有利于界面元素的相互扩散。另外,由EBSD试验结果可以看出爆炸焊界面晶粒细化,晶界增多,另外,在强烈的外部作用力条件下,爆炸焊界面位置晶粒易产生大量的位错[17],晶体缺陷处点阵畸变较大,原子处于较高的能量状态,易于跳跃,而位错和晶界等缺陷位置扩散激活能是晶格内扩散激活能的1/2~1/3,晶界、位错等对扩散起着快速的通道作用[18],这将加速了钛、铝2种元素的互扩散。原子的扩散,有利于增强原子间的相互结合力,从而增加2种材料结合强度。

4 结论

(1)钛/铝爆炸焊界面形态的数值模拟结果与试验观察结果相一致,沿爆轰波传播方向,钛/铝复合板结合界面由平直结合向波形结合转变。起爆点处由于稀疏波的作用,导致起爆点位置压力较小,出现边界效应。

(2)钛/铝爆炸焊界面显微硬度测试结果表明,爆炸焊界面存在加工硬化。模拟结果表明,炸药所产生的爆轰波使碰撞点产生高的压力,撞击区压力值可达10 GPa数量级,在钛/铝爆炸焊界面产生明显的塑性变形带,解释了试验中界面显微硬度测试结果。

(3)钛/铝爆炸焊界面EBSD测试结果表明爆炸焊界面晶粒出现明显细化,爆炸焊极高的碰撞压力,是促使原始晶粒破碎导致晶粒细化的原因之一。

(4)钛/铝爆炸焊界面EDS线扫描表明,钛、铝2种元素在结合区发生了明显的互扩散。爆炸焊时,覆板和基板高速倾斜碰撞,界面处于高压、大塑性变形条件下,导致界面位错和晶界等缺陷增多,为原子的扩散提供了通道,从而使钛、铝在界面发生互扩散,实现冶金结合。