对接间隙对双轴肩搅拌摩擦焊接头成形与性能的影响

2022-01-08李充李朔晗齐振国孟祥晨黄永宪

李充, 李朔晗, 齐振国, 孟祥晨, 黄永宪

(1.河北京车轨道交通车辆装备有限公司,河北 保定072150;2.先进焊接与连接国家重点实验室,哈尔滨工业大学,哈尔滨 150001)

0 前言

搅拌摩擦焊接(Friction stir welding, FSW)是由英国焊接研究所(The Welding Institute, TWI)于1991年针对难以进行熔化焊接的铝合金、镁合金等轻质有色金属开发的一种新颖而具有巨大发展潜力的固相焊接技术,其焊接过程中的峰值温度为(0.6~0.9)Tm(Tm为待焊材料的熔点)[1-4]。该技术具有接头质量高、焊接变形小、焊接过程绿色无污染、自动化程度高、焊接成本低等一些列优点,被誉为“继激光焊后又一次革命性的焊接技术”。随着对FSW技术深入的研究和应用,诸多基础性的问题逐渐浮现。基于焊接过程特点,FSW技术存在3个固有模式:①背部需刚性支撑且易出现背部弱连接,导致接头难以成形并降低接头强度[5-6];②有效承载厚度减薄,导致焊缝边缘产生应力集中和疲劳失效[7-8];③焊缝尾部的匙孔不可避免,造成“木桶效应”,降低力学性能[9-12]。

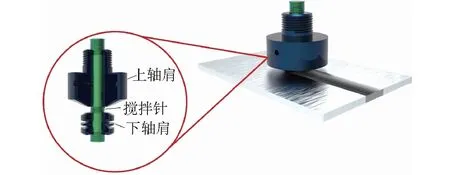

为了克服铝合金中空及密闭结构在无刚性垫板支撑条件下常规FSW技术难以焊接和焊缝根部易出现弱连接等问题,国内外学者开发了自持式FSW技术,其包含双轴肩搅拌摩擦焊(Bobbin tool friction stir weld-ing, BT-FSW)[13-15]和自支撑搅拌摩擦焊(Self-support friction stir welding, SSFSW)[5,16]方法。焊接过程中,自持式FSW焊具由上轴肩、搅拌针和下支撑体组成,焊具以一定的速度旋转进入被焊工件对接面,分别与工件上、下表面紧密接触,产生摩擦热和塑性流动,实现待焊材料的背部无刚性支撑下的优质连接。目前,通过焊具结构设计、焊接工艺参数优化(旋转速度、焊接速度、下压量)等已经实现了2XXX和6XXX系列铝合金的优质连接。在实际应用条件下,由于板材制造精度累计误差或装配间隙等均会使待焊板材之间产生一定的间隙,造成接头成形差和性能低等问题[17]。

文中以6082铝合金为主要研究对象,重点研究装配间隙对BT-FSW接头成形与性能影响机制,讨论不同装配间隙条件下接头成形、组织演变与拉伸性能之间的作用规律,为BT-FSW技术在轨道交通领域的应用奠定基础并提供保障。

1 试验材料与方法

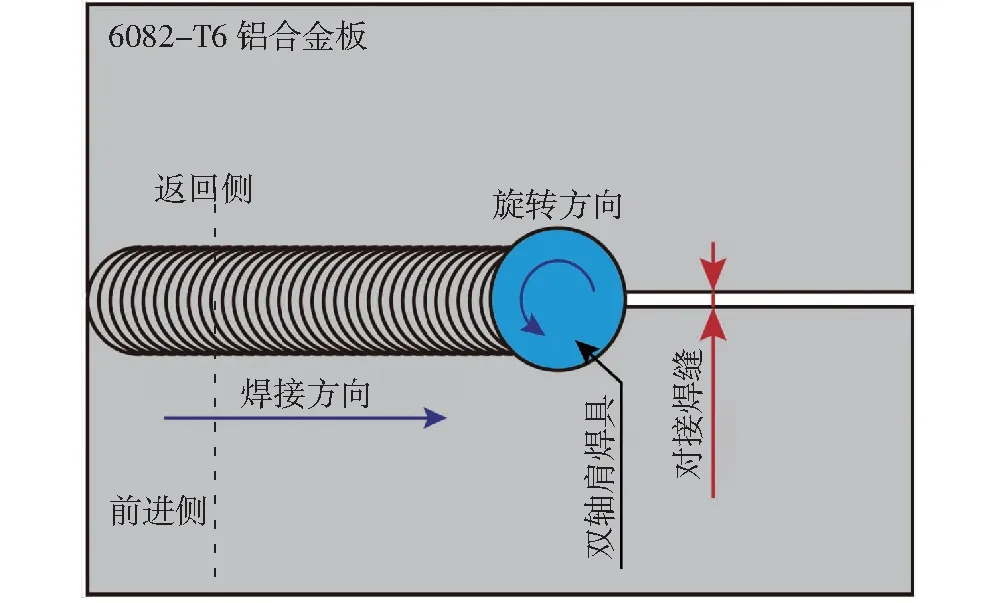

试验采用BT-FSW对4 mm厚的6082-T6铝合金进行对接试验,6082-T6铝合金的化学成分见表1。待焊的6082-T6铝合金试板尺寸为500 mm×250 mm×4 mm。采用HTM-30KM260(AB)搅拌摩擦焊设备进行BT-FSW,双轴肩搅拌头采用H13模具钢,其结构及焊接过程示意如图1所示,对接间隙装配如图2所示。控制对接间隙分别为0 mm,0.3 mm,0.5 mm,0.7 mm,1.0 mm,为保证焊缝区的微减薄,双轴肩的压入量均为0.1 mm,搅拌头旋转速度为700 r/min,焊接速度为300 mm/min。

表1 6082-T6铝合金化成成分(质量分数,%)

图1 BT-FSW焊具及焊接过程示意图

图2 对接间隙示意图

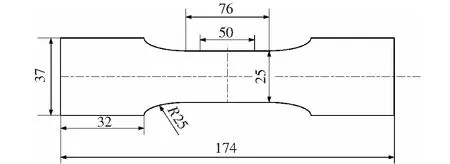

采用Keyence VHX-1000E超景深显微镜观察接头横截面宏观形貌;采用HXD-1000TM数字式显微硬度仪表征试样横截面硬度分布,其中加载载荷为1.96 N,保载时间为10 s。用线切割设备沿垂直于BT-FSW焊接方向切取拉伸试样,拉伸试样尺寸按照ISO 4136: 2012《Destructive tests on welds in metallic materials—transverse tensile test》标准制备,示意图如图3所示,采用SHIMADZU EHF-UV200K2型液压伺服试验机进行强度测试,拉伸速度为3 mm/min;用Zeiss Merlin Compact型扫描电子显微镜(Scanning electron microscope, SEM)对拉伸断口形貌进行表征和分析。

图3 拉伸试样尺寸示意图

2 试验结果与分析

2.1 宏观形貌与微观组织

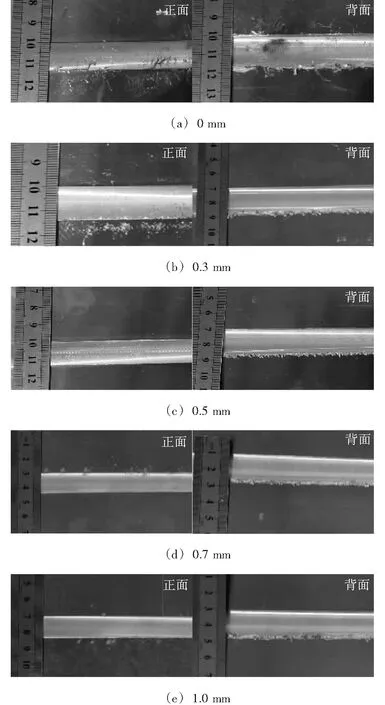

图4为不同对接间隙BT-FSW的接头正、背面成形。旋转的轴肩带动塑化的材料发生周向运动,由于轴肩边缘处线速度较大,而塑化材料受到的向心摩擦力较小,容易溢出轴肩,在使用优化搅拌头后,各对接间隙下均能形成良好表面形貌,焊缝表面均匀连续一致,目视检测未发现表面裂纹与沟槽。焊接过程中采用的搅拌针带有螺纹,在螺纹的作用下,材料更容易沿板厚方向向下流动,因此在焊缝下表面附近材料瞬时密度相对较大,在轴肩和搅拌针的共同作用下,材料流动行为更加的明显和剧烈,因此导致焊缝下表面飞边严重的问题。

图4 不同对接间隙BT-FSW的接头正、背面成形

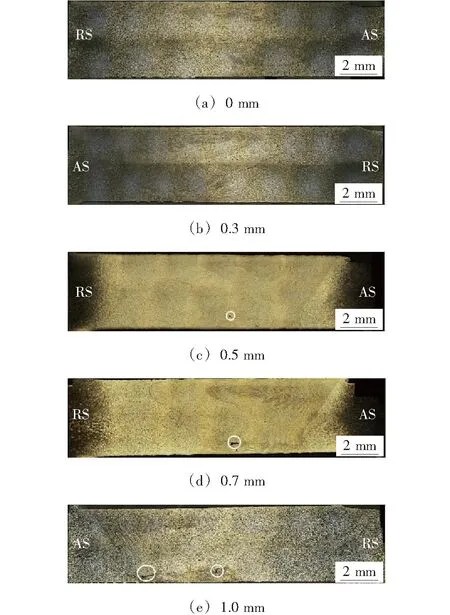

图5为不同对接间隙焊缝截面形貌。由于焊接过程中,前进侧(AS)距离搅拌头不同距离处存在着方向相反的两个流场,而后退侧(RS)塑性材料的各流场方向保持一致,导致前进侧热机影响区与焊核区界线明显,而后退侧热机影响区与焊核区界线更为模糊,整个过渡区更为平缓。此外,在焊核中心靠近前进侧位置存在着一个条带区,该区域是由上、下两个不同速度的流场最后汇合产生,并在接合面处可观察到一条由Al2O3颗粒的产物形成的“S”线。随着对接间隙的增大,上下轴肩之间的金属难以完全填充焊缝,在“挤压-抽吸”作用下接头截面靠近下表面处容易产生孔洞缺陷。

图5 不同对接间隙焊缝截面形貌

2.2 显微硬度分布

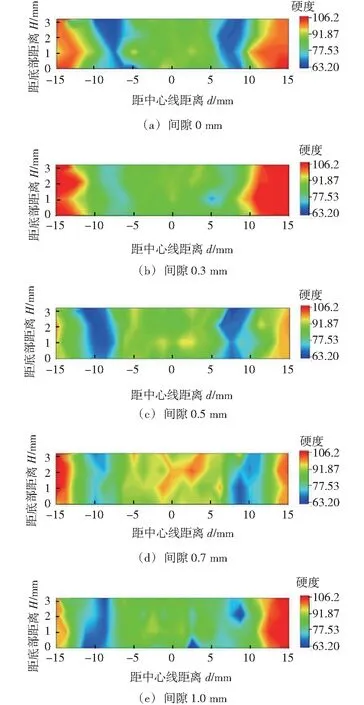

BT-FSW接头不同区域由于受到的机械搅拌作用不同,受到的焊接热输入大小也不相同,从而导致接头顶部到底部、前进侧到后退侧的晶粒形貌及沉淀相形态、大小和分布不同,最终导致显微硬度值在接头各区域呈现出一定程度的差异性。图6所示为不同对接间隙条件下BT-FSW接头硬度分布云图。通过对比可以看出,不同对接间隙条件下的BT-FSW接头的显微硬度分布趋势大致相似,其中显微硬度值最高处位于母材区,其次是焊核和热机影响区,而接头热影响区附近的显微硬度值最低。此外,对比不同对接间隙条件下接头显微硬度分布情况,可以发现前进侧热机影响区和热影响区过渡处的显微硬度值明显低于后退侧。当对接间隙为0.3 mm时焊缝材料流动填充和轴肩摩擦产热行为相匹配,接头焊核区硬度分布较为均匀且接头热影响区软化程度最低。此外,随着对接间隙的增加,下轴肩作用区域出现缺陷,导致接头下表面区域硬度降低,如图6e所示。

图6 不同对接间隙条件下BT-FSW接头硬度分布云图

2.3 拉伸性能分析

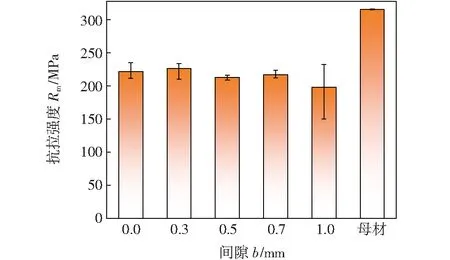

综上所述,通过对6082-T6铝合金BT-FSW对接间隙的调整,不仅会影响接头内部材料的流动和接头成形,并且会间接影响到接头内部的晶粒尺寸分布,从而影响接头的力学性能。图7为在不同对接间隙条件下BT-FSW接头的拉伸力学性能测试结果。综合对比可以看出,当对接间隙控制在0.3 mm时获得的BT-FSW接头抗拉强度为226.6 MPa,能够达到6082-T6铝合金母材的71.8%,明显优于其他4种对接间隙条件下的接头。当对接间隙为0 mm时轴肩作用区和焊缝材料之间的摩擦作用剧烈,焊接热输入增加,热影响区晶粒和沉淀相在焊接热作用下发生粗化,接头软化效果严重,力学性能低于对接间隙为0.3 mm的接头。随着对接间隙的增加,焊缝金属材料难以完全填充双轴肩之间的作用区域,焊接接头在减薄的同时容易在焊缝根部的中心区域产生缺陷,如图5所示,从而导致接头强度的降低。同时由于接头内部焊接缺陷的存在,其不同取样位置接头的力学性能稳定性降低,表现为抗拉强度和断后伸长率数值波动范围的增加。

图7 母材及BT-FSW接头拉伸力学性能

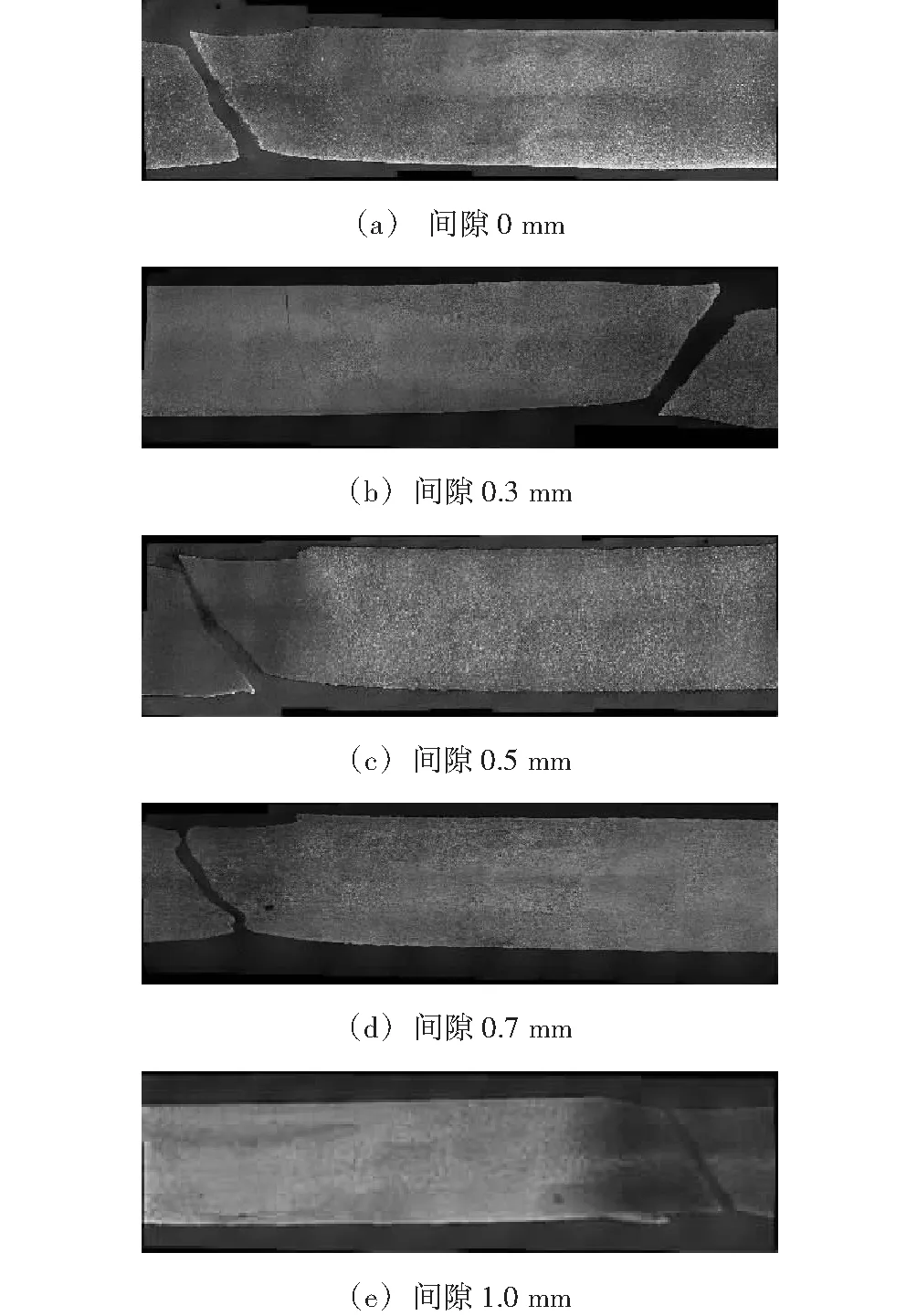

图8为不同对接间隙拉伸断裂宏观形貌,由拉伸断裂位置图可知,拉伸试样存在明显的颈缩现象,断口位于接头的热影响区(HAZ),且沿45°断裂,呈现出典型塑性断裂特征。接头的组织决定其相应的力学性能。拉伸断裂位置位于焊接接头的HAZ,结合显微硬度分析拉结果可知,HAZ为焊缝的薄弱环节,HAZ在热循环的作用下,晶粒粗化,强化相溶解;在焊后的自然冷却过程中,HAZ的强化相析出,力学性能大大降低,成为整个接头最薄弱的区域。在拉伸过程中,HAZ优先发生断裂,由于铝合金塑性较好,接头整体呈现45°剪切断裂特征。

图8 不同对接间隙拉伸断裂宏观形貌

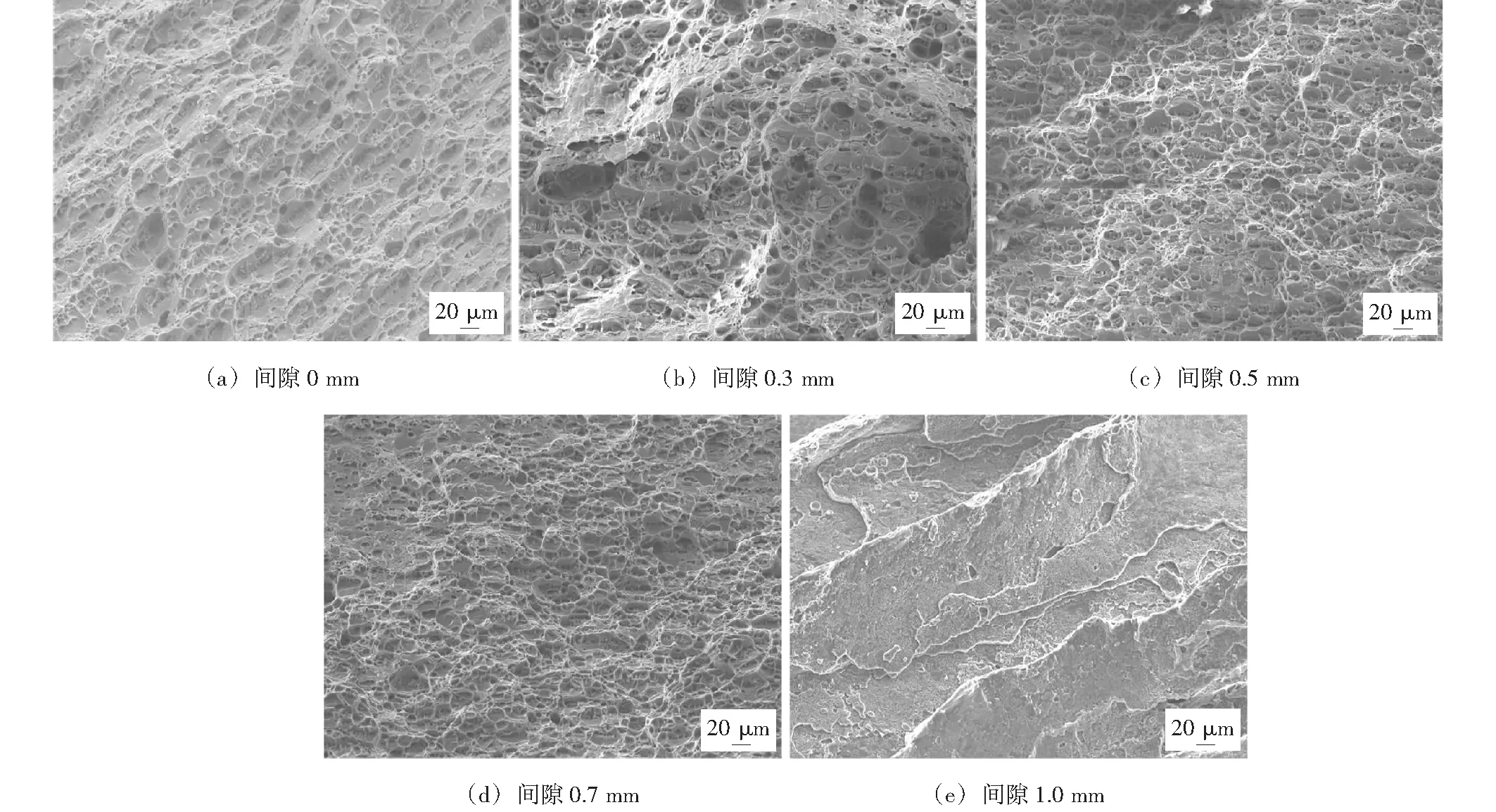

为了进一步揭示BT-FSW接头的拉伸断裂行为,采用扫描电镜对接头的断口形貌进行分析,如图9所示。通过对比可以看出,当接头对接间隙为0~0.7 mm时,接头断口均表现为典型的韧窝形貌,说明接头断裂符合典型的韧性断裂特征,同时在韧窝底部可以看到大量析出的第二相颗粒。可以看出,在相同的放大倍数条件下,当对接间隙为0.3 mm时接头断口的韧窝尺寸最大,说明在该对接间隙条件下接头的塑性较好;此外,当接头的对接间隙达到1.0 mm时,焊缝金属材料难以实现完全填充,接头下轴肩附近出现肉眼可见的焊接缺陷,如图8所示,在拉伸过程中裂纹在该缺陷位置附近萌生并迅速扩展。

图9 BT-FSW接头断口形貌

3 结论

(1)采用BT-FSW在不同对接间隙条件下对4.0 mm厚6082-T6铝合金进行焊接。当搅拌头旋转速度为700 r/min、焊接速度为300 mm/min且对接间隙在0~1.0 mm条件下接头上下表面宏观成形良好。

(2)当对接间隙在0~0.3 mm时接头组织致密且无孔洞等微观缺陷,接头抗拉强度达到226.6 MPa,达到母材抗拉强度的71.8%,拉伸接头表现为明显的韧性断裂特征。

(3)随着对接间隙的进一步增加,上下轴肩之间的金属难以完全填充焊缝,在“挤压-抽吸”作用下,下轴肩作用区容易产生孔洞缺陷,接头力学性能下降;当对接间隙为1.0 mm时拉伸接头在缺陷处断裂。