某数控机床连接线的断裂失效原因分析

2022-01-06张勇

张勇

(安徽工业经济职业技术学院 机械与汽车工程学院,安徽 合肥,230051)

数控机床是一种装有程序控制系统的自动化机床,在现代化制造业中扮演着非常重要的角色,可以完成复杂、精密、小批量、多品种的零件加工问题[1–3],代表了现代机床控制技术的发展方向。在数控机床的使用过程中,因工艺参数、材料、设计等原因容易诱发机床故障[4],故障分析也是学者研究的热点。祝战科等通过分析数控加工中心实际生产使用中的几个相关故障现象,进行故障原因分析,给出了诊断过程以及解决问题的办[5];宋丹等在系统总结国内外研究成果的基础上,结合(BAM)神经网络修正模型、非线性动态系统、神经网络等数控机床故障诊断技术7个方面分析了数控机床故障诊断技术理论与研究进展[6]。可见,数控机床的故障分析是行业纵深发展的重要技术支撑。在诸多故障原因中,连接线断裂导致的故障最为普遍且有代表性,本文以某型号数控机床在使用过程中发生连接线断裂故障为例,经过检查发现,具体部位为连接线发生部分断裂,要求对试样进行化学成分、力学性能和断口形貌观察等,找出数控机床连接线的失效原因,研究结果可为预防潜在事故的发生和判定提供参考[7]。

1 试验材料与方法

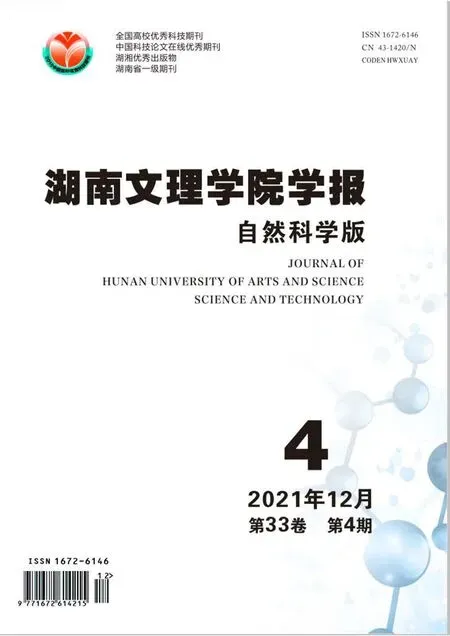

发生失效故障的数控机床部位为连接线,材质为65钢,由一根内芯和六根外股单丝组成。从连接线上取样进行成分测试,并与65钢的成分进行对比分析,结果见表1,连接线的材质符合65钢要求。

表1 连接线成分测试结果 /%(w/w)

采用尼康D810数码相机对数控机床连接线的宏观形貌进行拍摄;拉伸力学性能测试按照国标GBT228-2002《金属材料室温拉伸试验方法》进行,所用设备为EA-51268型拉伸试验机;采用TESCAN-3型电镜进行显微组织观察,并用牛津IE250X-Max50能谱成分分析仪对微区成分进行测定;金相试样经过线切割、机械打磨、抛光、腐蚀后,采用Olymplus GX51光学显微镜进行观察。

2 试验结果及讨论

2.1 宏观形貌

送检连接线的宏观形貌如图1所示。数控机床连接线由一根内芯和六根外股组成,断裂处呈散开状,附近绞缠段有弯折塑性变形。断口附近表面受到烧蚀呈深蓝色,并且存在严重的磨损损伤。目视检查7根钢丝断口,其中有1根外股单丝断面较为平坦,其余6根断口均有缩颈变形,断口附近表面有撕裂的裂纹。

图1 送检试样宏观形貌

2.2 力学性能测试

从数控机床连接线上选取较完整的外股和内芯单丝进行室温拉伸试验,结果见表2。有两根内芯的抗拉强度和规定塑性延伸强度较高,抗拉强度达到1 460 MPa以上;而外股根钢丝在热损伤区发生断裂,抗拉强度仅为622 MPa和618 MPa,抗拉强度远低于内芯钢丝。

表2 材料力学性能试验结果

2.3 显微形貌和能谱成分分析

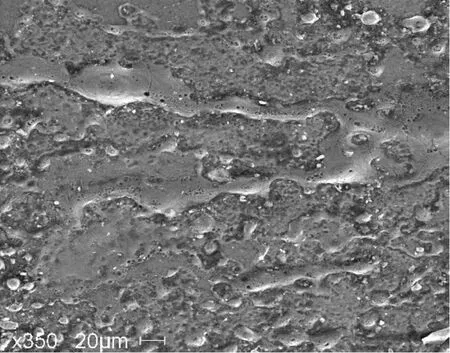

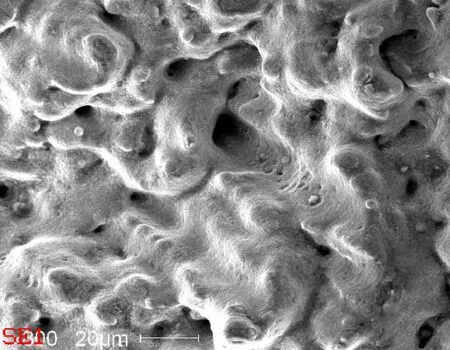

截取单丝试样在扫描电镜下观察表面形貌,如图2和图3所示。平断口和缩颈断口的钢丝表面形态较为类似,表面大部分区域均覆盖泥状和颗粒状产物,EDX半定量分析方法分析表明,产物中含有较高的Zn、C、O、Si、Ca、Ti等元素和S、Cl腐蚀性介质。部分钢丝表面呈熔融形态,能谱分析表明,成分以Fe的氧化物为主,Zn元素含量明显低于其他区域,是钢丝Zn层受到磨损和烧熔流失所致[8–9]。平断口和颈缩断口的附近表面均存在平行于断口的横向微裂纹,但裂纹数量和形态不同:平断口附近的微裂纹数量少,且较为细长,微裂纹内覆盖镀锌层;缩颈断口附近有许多平行的微裂纹,环向扩展短,纵向张口大。

图2 平断口附近的钢丝表面形貌

图3 缩颈断口附近表面形貌

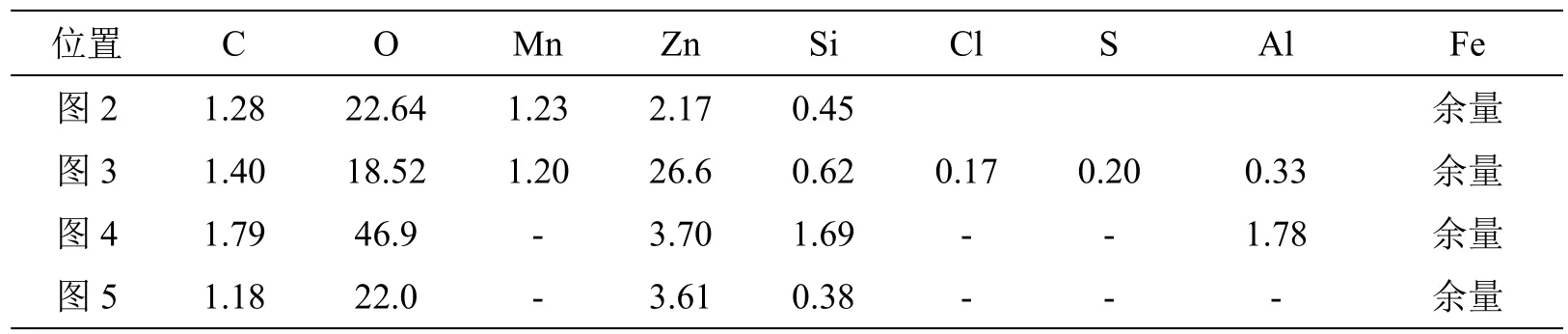

清洗前的平断口微观形态如图4所示,断口覆盖较厚的氧化产物和外来污染物,能谱分析表明,成分中含有很高的C、O、Al、Si和少量的K、Ca等,以及一定含量的Zn。平断口断裂是从单丝一侧起始的,向另一侧扩展至断裂。断口大部分区域覆盖颗粒状和自由凝固形态的镀锌层[10],仅在瞬断拉边观察到韧窝断裂形态。内芯缩颈断口微观形态如图5所示,断口大部分区域也覆盖熔融形态的锌层,局部断口可观察到清晰的韧窝断裂形态。图2~5的能谱分析结果如表3。

图4 清洗前平断口微观形貌

图5 清洗后内芯颈缩断口形貌

表3 图2~5的能谱分析结果 /wt.%

2.4 金相组织

在数控机床连接线较完整区截取横截面试样。数控机床连接线的内侧表面可观察到完好镀锌层,厚度约30µm;外侧表面磨损较为严重,几乎观察不到镀锌层。钢丝基体组织为细珠光体+少量铁素体。由此可见,数控机床连接线发生失效的原因与外侧表面的磨损有一定关系[4–5]。

分别在断口、热损伤区及正常基体制备纵剖面金相试样。平断口部分区域覆盖镀锌层,厚度约为20µm。断口附近表面有多条从表面扩展的微裂纹,断口附近及热损伤区组织均为近似等轴的珠光体+铁素体+屈氏体,没有发生热损伤的正常基体组织为纵向拉长的形变组织。

上述分析表明,数控机床连接线表面存在一段烧伤区,断裂大致发生在烧伤段的中部。断裂的七根钢丝中,有一根断口有原始裂纹缺陷,断面总体较为平整,塑性变形不明显,断面缺陷处覆盖约20 μm厚的镀锌层;其余6根钢丝均为颈缩断口,是数控机床连接线发生热损伤后承载能力下降发生的过载断裂。

3 结论

(1)数控机床连接线材料的化学成分符合65钢的规范要求;正常单根钢丝抗拉强度在1 460 MPa以上,受热损伤后钢丝强度大幅下降,抗拉强度仅在622 MPa左右。

(2)数控机床连接线在热损伤作用下发生连接线强度下降,以及连接线存在局部原始裂纹缺陷是造成其断裂的重要原因。