数控机床轮齿的断裂失效分析

2022-01-06刘伟王明忠

刘伟,王明忠

(1.马鞍山职业技术学院 机械工程系,安徽 马鞍山,243031;2.福建广播电视大学 机械工程系,福建 福州,350013)

某数控机床在运行3年后发现齿轮箱有严重异响,内窥镜检测发现中齿轴小齿齿面开裂,打开齿轮箱后发现齿轮出现断齿现象。轮齿材料为18CrNiMo7-6,表面经渗碳淬回火处理。该齿轮的加工工艺为:下料、锻造、正火、机加工、渗碳淬火+低温回火以及磨削加工[1]。虽然国内目前齿轮断裂的现象较为常见,且关于这方面的研究报道较多,但是不同齿轮断裂的成因和应用环境并不相同。有装配问题,如高海东等研究发现轴向间隙导致某变速箱齿轮断裂[2];有夹杂问题,如彭碧草等发现2.5级D类夹杂物是导致某电厂磨煤机减速机中速齿轮断裂的主要原因[3];有生产工艺问题,如樊润君等通过分析研究发现生产过程中热处理工艺不当导致某大型天线传动箱轴齿轮断裂[4]。通过对齿轮进行理化检测与分析[5],本文找到了该数控机床齿轮断裂的原因。

1 理化检验

1.1 宏观形貌

图1为数控机床断齿的宏观形貌。断齿的断面上没有明显塑性变形,断口上均可见清晰地贝纹状疲劳停止弧线,属于交变应力作用下的疲劳断裂[6]。由疲劳弧线特征判断,裂纹起始于近齿腰的表皮下方,具体位置为距轮齿端面120 mm、齿顶7 mm和齿面下方6 mm的位置。试样的疲劳开裂形态几乎布满断口,表明所受循环应力不大[7]。在轮齿发生开裂后,高速轴仍在工作,受断口上方啮合面承载力降低或影响,断口下方啮合面载荷大幅增加,致使表面形成多条平行于主断面的小疲劳裂纹,在与主断面汇合后掉落[8–10]。

图1 数控机床断齿的宏观形貌

1.2 化学成分

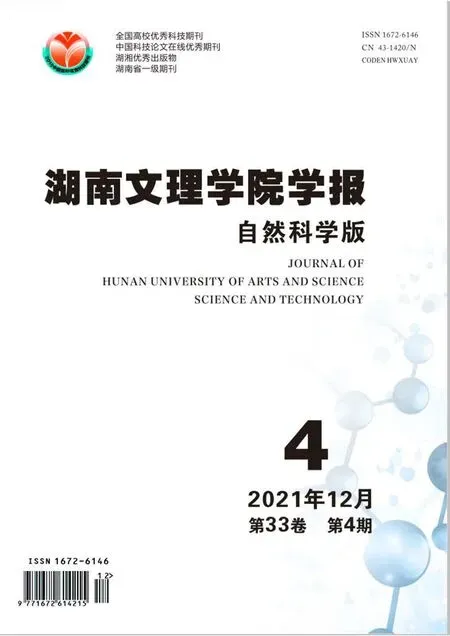

在齿轮上取样,采用ICP6300电感耦合等离子体发射光谱仪进行材料的化学成份分析,结果见表1。由表1可知,发生断裂的数控机床齿轮的化学成分符合GB/T 3077标准要求。

表1 数控机床断齿的化学成分 /%(w/w)

2 试验结果及讨论窗体顶端

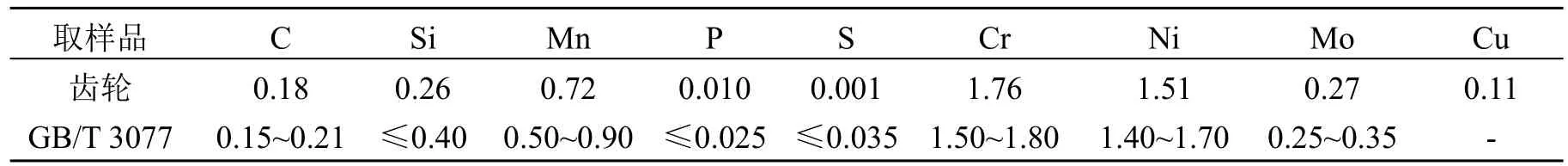

2.1 断口微观形貌和能谱分析

在扫描电镜下观察试样清洗后的断口微观形态(图2)。试样起裂区观察到较大尺寸非金属夹杂物,长×宽=约3 120 μm×478 μm,能谱分析表明,试样起裂处夹杂物成分主要为铝的氧化物(图2b)。数控机床断齿的扩展区域断面存在磨损(图2c),但仍可观察到密集的疲劳条纹(图2d)。

图2 断口微观形貌和能谱结果

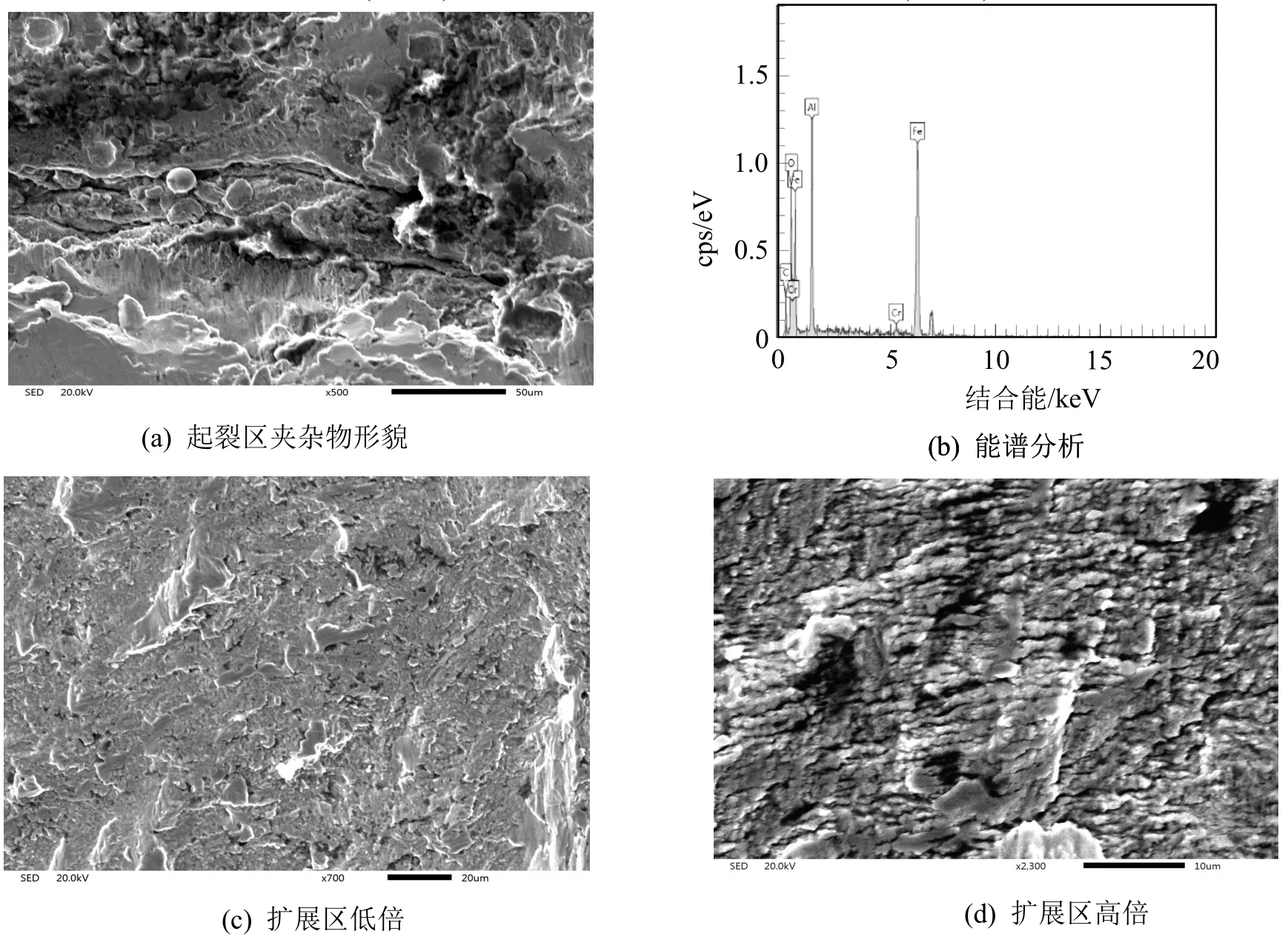

进一步对起裂区夹杂物进行元素面扫描分析,测试结果见图3。由测试结果可知,夹杂物主要含有Al和O元素,结合前述能谱分析结果可知,数控机床断齿起裂区的夹杂物主要为铝的氧化物。断口微观形态和能谱分析结果表明,数控机床断齿的疲劳断口起始于较大尺寸的非金属夹杂物,夹杂物成分以铝的氧化物为主。

图3 数控机床断齿起裂区面扫描测试结果

2.2 金相组织

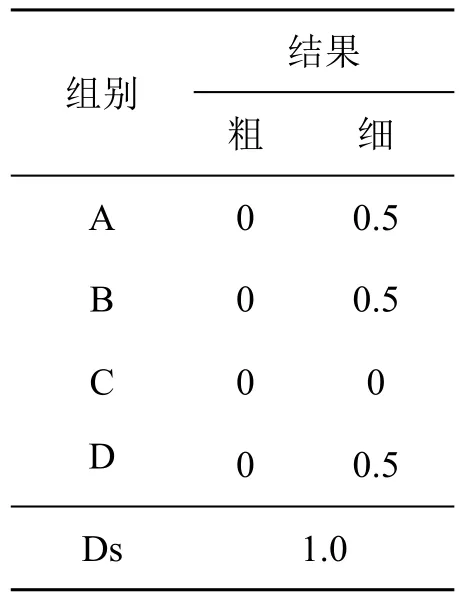

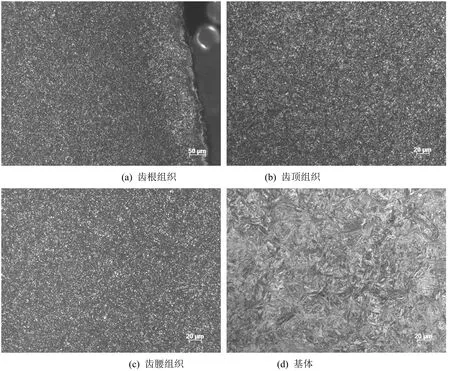

垂直于断齿断面加工金相试样,并磨抛后观察夹杂物形貌(图4),数控机床断齿中以铝的氧化物类夹杂为主,非金属夹杂物检验结果如表2所示,其中,A类为硫化物类、B类为氧化铝类、C类为硅酸盐类、D类为秋装氧化物类、Ds类为单颗粒球状类。

表2 非金属夹杂物检验结果

数控机床断齿的金相组织如图5所示。断齿的基体组织为回火马氏体组织,轮齿表面渗碳层组织为针状马氏体+少量碳化物,齿根组织、齿顶组织和齿腰组织都未见异常。

图5 数控机床断齿的金相组织

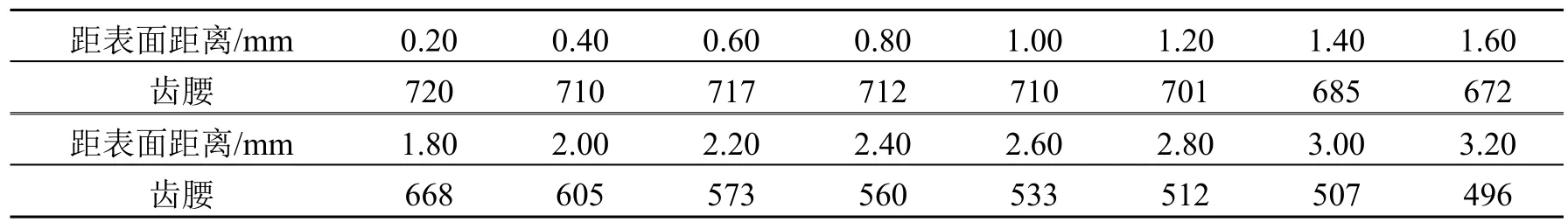

2.3 硬度测试

在数控机床齿轮上截取横截面金相试样,并测试齿腰位置垂直于表面向内测试硬度深度分布,结果见表3。参照GB T 9450-2005《钢件渗碳淬火硬化层深度的测定和校核》标准中以硬度值达到550 HV处至表面的距离为渗碳层深度[12],则试样渗碳层深度约2.52 mm,满足数控机床齿轮的技术要求(2.1~2.7mm/550HV1)。

表3 数控机床齿轮的显微硬度测试结果(HV1)

从断齿断面宏观形貌中可大致判定裂纹起源,微观形貌和能谱分析发现,裂纹起始位置存在铝的氧化物夹杂;而采用金相法检验数控机床断齿的夹杂物时,金相法检验钢中夹杂物是在随机截取的特定截面进行,只可大致反应夹杂物的含量、分布情况,并不一定能检查到钢中最大尺寸的夹杂物,而断口上往往可观察到大尺寸夹杂物,因为大尺寸夹杂物割断基体的连续性,改变了应力状态,且局部形成严重应力集中,容易萌生裂纹。

3 结论

(1)数控机床轮齿的化学成分符合材料的规定要求;金相组织未见异常,渗碳层深度满足要求。

(2)数控机床齿轮的失效方式为疲劳断裂,裂纹起始于轮齿内部的大尺寸的非金属夹杂物。大尺寸夹杂物破坏了基体的连续性,形成严重的局部应力集中,在交变应力作用下,缺陷位置萌生裂纹并疲劳扩展,最终导致断裂。

综上所述,本文案例中数控机床轮齿的断裂主因是生产过程中残留的大尺寸夹杂物,因此在加工与制备过程中,应尽量控制夹杂物含量并避免产生大尺寸非金属夹杂物。