某低品位难选菱铁矿磁化焙烧⁃磁选试验研究①

2022-01-06刘旭

刘 旭

(长沙矿冶研究院有限责任公司,湖南 长沙410012)

我国铁矿查明资源储量852.19亿吨[1],大规模开发利用国内铁矿资源可缓解对进口铁矿石依存度长期超过80%的不利局面。我国铁矿资源“贫”“细”“杂”“散”的资源特点,导致97%以上的国产铁矿石资源需经选矿处理才能进入炼铁工序。菱铁矿作为典型的低品位难选铁矿资源,理论品位仅48.20%[2],同时因存在Mg、Mn类质同象现象[3],采用常规物理选矿方法难以获得高品质铁精矿[4];而通过磁化焙烧将其转化为人工磁铁矿,可将目的矿物理论品位由48.20%提高至72.36%,实现“低品位矿石”向“高品位矿石”的转化[5],是处理菱铁矿的有效途径[6-10]。本文采用磁化焙烧⁃阶段磨矿⁃阶段弱磁选工艺对新疆某低品位复杂难选菱铁矿进行提铁降杂试验研究。

1 试 验

1.1 原料性质

试验矿样为新疆某低品位菱铁矿,铁矿物主要为菱铁矿,还含有少量褐铁矿;脉石矿物主要是石英和白云母,次为方解石和少量绿泥石。菱铁矿主要为自形、半自形粒状,部分为不规则状,晶体粒度细小者小于0.05 mm,粗者大于1.5 mm,一般为0.1~0.8 mm,局部由于交代作用,粒间常夹杂少量石英、白云母等杂质矿物而发生细化。褐铁矿呈微细脉状、网脉状、树枝状或不规则状沿菱铁矿解理、粒间、裂隙及边缘充填交代,随着交代程度增强,褐铁矿细脉由细变粗,直至不规则弥散状。

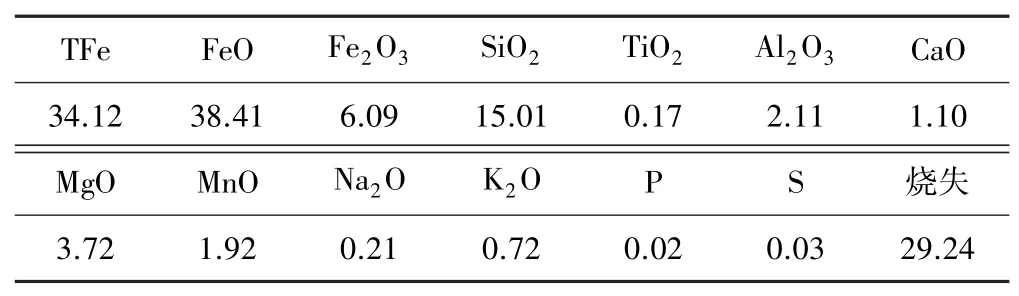

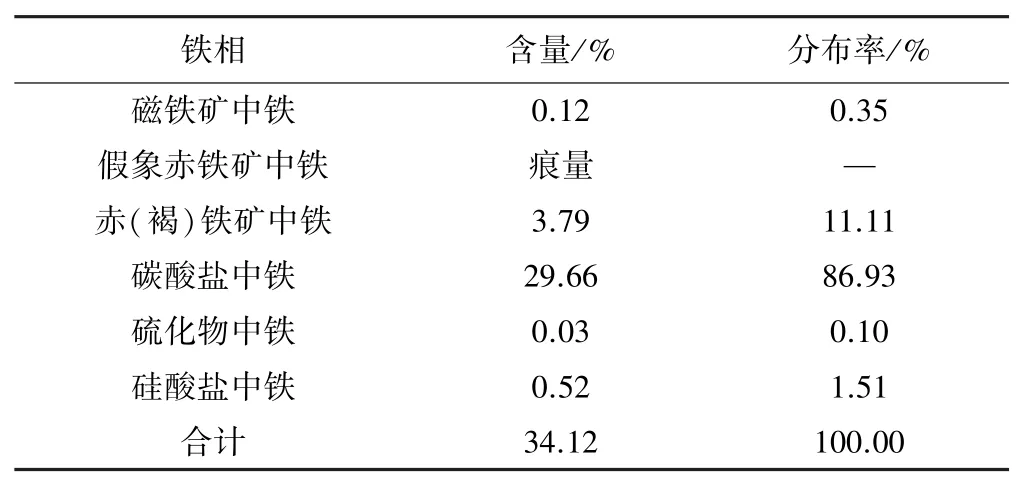

试样化学多元素分析和铁物相分析结果分别见表1和表2。

表1 试样化学多元素分析结果(质量分数)/%

表2 试样铁物相分析结果

由表1和表2可知:矿石中可供选矿回收的主要元素是铁,含量为34.12%;矿石TFe/FeO比0.89,碱性系数0.28,属酸性菱铁矿矿石;需要选矿排除的脉石组分主要是SiO2,而Al2O3、CaO和MgO等含量都较低,磷和硫含量分别为0.02%和0.03%,预计对铁精矿质量影响甚微;矿石中呈碳酸盐产出的铁占86.93%,加上分布在磁铁矿和赤(褐)铁矿中的铁,合计分布率达98.39%,这即为选铁的最大理论回收率。

1.2 试验方法

将原矿破碎至-2 mm后混匀,取一定量破碎产品混匀后平铺于密封的金属容器内,待马弗炉炉温升至设定温度后将盛有矿样的金属容器迅速送入炉膛中,待炉温再次回升至设定温度后开始计时,进行磁化焙烧,保温预期时间后出炉水冷,完成磁化焙烧反应过程。为考查样品的磁化焙烧效果,将水冷后的焙烧矿在磨矿浓度50%条件下磨矿,随后将磨矿产品在弱磁选机中进行弱磁选,获得铁精矿产品。

2 试验结果及讨论

2.1 磁化焙烧试验

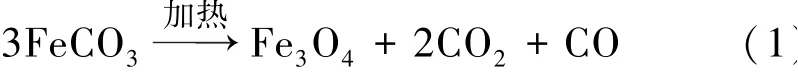

菱铁矿在加热过程中可按式(1)发生自磁化反应,生成具有强磁性的磁铁矿:

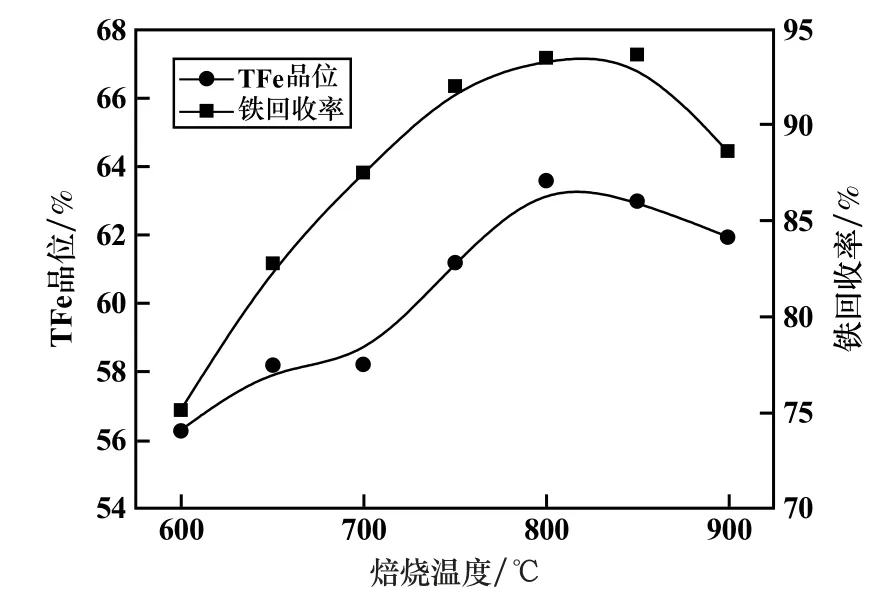

2.1.1 焙烧温度试验

焙烧温度对磁化焙烧效果具有重要影响。温度过低还原反应动力学条件不足,反应速度偏慢;温度过高则易过还原,生成弱磁性的富氏体,降低磁选过程的铁回收率。在焙烧时间60 min、磨矿细度-0.038 mm粒级占87.60%、磁选机场强0.15 T条件下,进行了磁化焙烧温度条件试验,结果见图1。

图1 磁化焙烧温度试验结果

从图1可知,焙烧温度600~800℃范围内,随着焙烧温度提高,弱磁选铁精矿品位和回收率逐渐提高;但焙烧温度超过850℃后,在铁精矿品位略有降低的同时铁回收率下降趋势明显。最佳的磁化焙烧温度为800℃,在此焙烧温度下能获得铁精矿TFe品位63.59%、铁回收率93.44%的分选指标。

2.1.2 焙烧时间试验

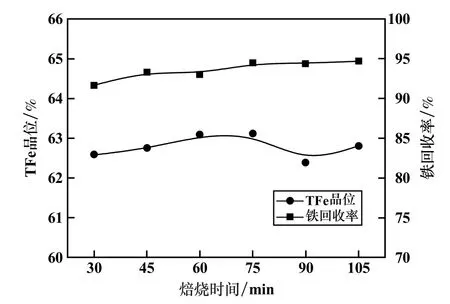

焙烧时间过短,同一温度下焙烧矿还原反应不充分,矿粒中心可能未完全转化成磁铁矿,导致磁选回收率偏低;焙烧时间过长,矿粒表面将产生大量弱磁性的富氏体,同样导致磁选回收率偏低。焙烧温度800℃、磨矿细度-0.038 mm粒级占87.60%、磁选机场强0.15 T条件下进行了焙烧时间条件试验,结果见图2。

从图2可知,在试验范围内,随着焙烧时间延长,弱磁选精矿TFe品位在62.58%~63.34%范围内波动,而铁回收率则略有升高,但焙烧时间过长将导致能耗增加。综合考虑,选择焙烧时间45 min。

图2 磁化焙烧时间试验结果

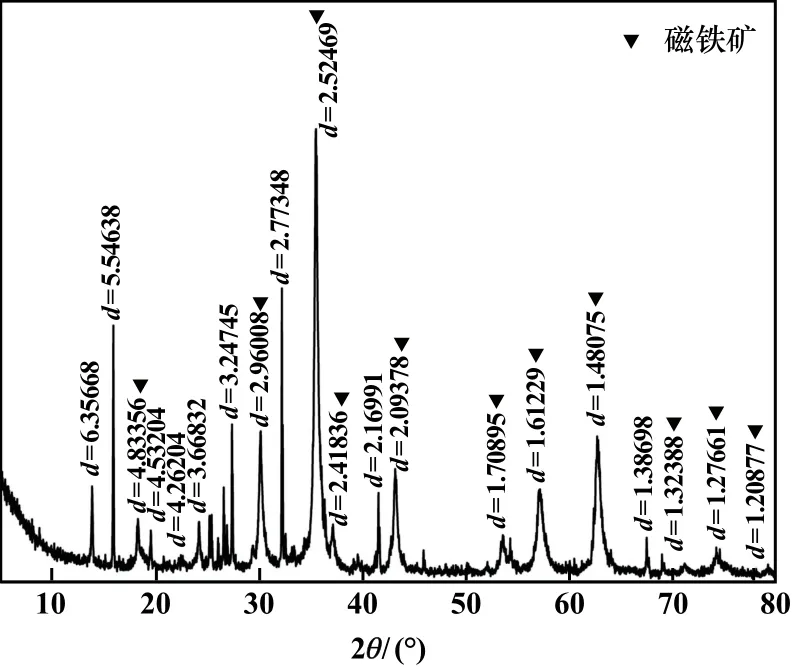

2.1.3 焙烧矿质量检测

800℃下焙烧45 min所得焙烧矿XRD分析结果见图3。

图3 焙烧矿XRD分析结果

从图3可知,焙烧矿中铁基本以磁铁矿形式存在,未检测到残余菱铁矿峰,表明在焙烧温度800℃、焙烧时间45 min条件下菱铁矿磁性转化效果良好。

2.2 焙烧矿磁选试验

对焙烧温度800℃、焙烧时间45 min条件下获得的焙烧产品进行了磨矿细度、弱磁选磁场强度试验及条件优化后的全流程试验。

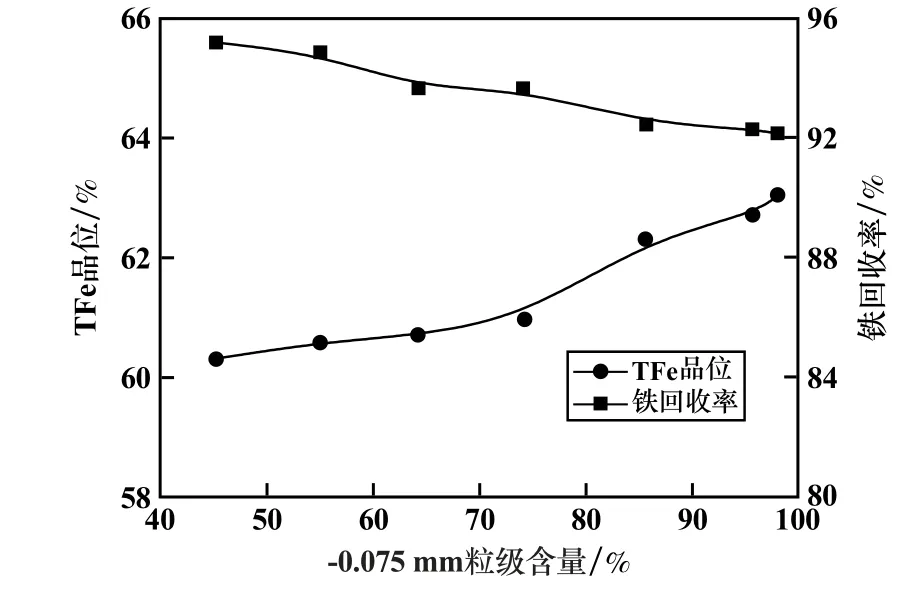

2.2.1 焙烧矿磨矿细度试验

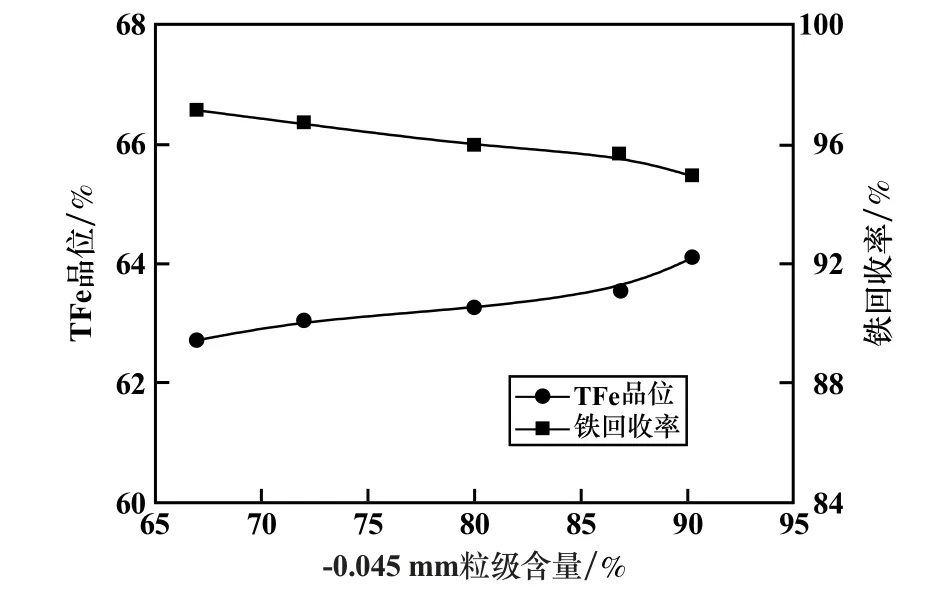

矿物分选的前提是目的矿物尽量单体解离。磁场强度0.15 T条件下进行了焙烧矿磨矿细度试验,结果如图4所示。

图4 焙烧矿磨矿细度试验结果

从图4可知,随着焙烧矿磨矿细度逐渐变细,弱磁选精矿品位逐渐上升,铁回收率逐渐下降。物料粒度较粗时弱磁选铁精矿品位低,但粒度太细将大幅度增加磨矿费用。磨矿细度为-0.075 mm粒级占55.00%时,可以抛出产率29.27%、TFe品位8.06%、铁损失率仅5.22%的尾矿,在拋尾量较大的同时铁损失较低。考虑到国内典型选矿厂工业生产一段磨矿细度为-0.075 mm粒级含量50%~60%,选择一段磨矿细度-0.075 mm粒级占55.00%进行后续试验。

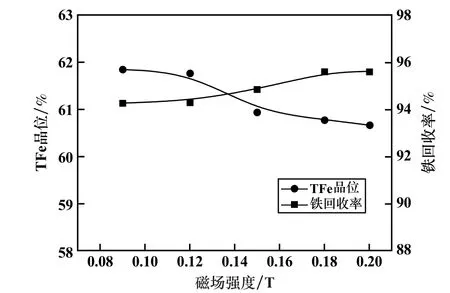

2.2.2 一段弱磁选磁场强度试验

磨矿细度-0.075 mm粒级占55.00%条件下,进行了一段弱磁选磁场强度试验,结果见图5。

图5 焙烧矿一段弱磁选磁场强度试验结果

从图5可知,随着磁场强度由0.09 T增至0.20 T,弱磁精矿TFe品位由61.84%减至60.78%,回收率由94.26%增至95.56%。综合考虑铁精矿品位及回收率,选择一段弱磁选磁场强度0.15 T进行后续试验。

2.2.3 粗精矿再磨细度试验

为考查进一步提高铁精矿品位的可能性,针对一段弱磁粗精矿在固定二段磁场强度0.12 T条件下进行了二段磨矿细度试验,结果见图6。

图6 焙烧矿二段磨矿细度试验结果

从图6可知,随着二段磨矿细度-0.045 mm粒级含量从67.00%增至90.20%,二段弱磁选作业铁精矿TFe品位由62.72%增至64.11%,铁回收率由97.19%降至94.97%。综合考虑分选指标及磨矿成本,选择二段磨矿细度-0.045 mm粒级占72.00%(-0.075 mm粒级占91.60%),此时弱磁选可以获得作业产率94.22%、TFe品位63.06%、铁作业回收率96.73%的弱磁精矿。

2.2.4 二段弱磁选磁场强度试验

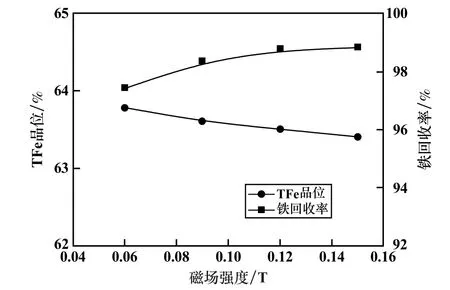

在二段磨矿细度-0.045 mm粒级占72.00%条件下,进行了二段弱磁选磁场强度试验,结果见图7。

图7 焙烧矿二段弱磁选磁场强度试验结果

从图7可知,随着弱磁选磁场强度提高,精矿TFe品位在63%左右略有波动,而铁回收率在场强超过0.12 T后基本保持不变。为在保证铁精矿品位的前提下尽可能提高铁回收率,需适当提高弱磁选磁场强度。综合考虑,选择二段弱磁选磁场强度0.12 T。

2.3 全流程试验

为验证筛选的适宜条件及在该条件下可获得的分选指标,进行了磁化焙烧⁃阶段磨矿⁃阶段弱磁选全流程试验,试验条件和数质量流程见图8。

图8 磁化焙烧⁃阶段磨矿⁃阶段弱磁选数质量流程

从图8可知,该低品位菱铁矿采用磁化焙烧⁃弱磁选工艺处理,在焙烧温度800℃、焙烧时间45 min、一段磨矿细度-0.075 mm粒级占55.00%、一段弱磁选场强0.15 T、二段磨矿细度-0.075 mm粒级占91.60%、二段弱磁粗选场强0.12 T、二段弱磁精选场强0.12 T条件下,可获得铁精矿产率49.32%、TFe品位63.02%、铁回收率91.36%的选别指标。

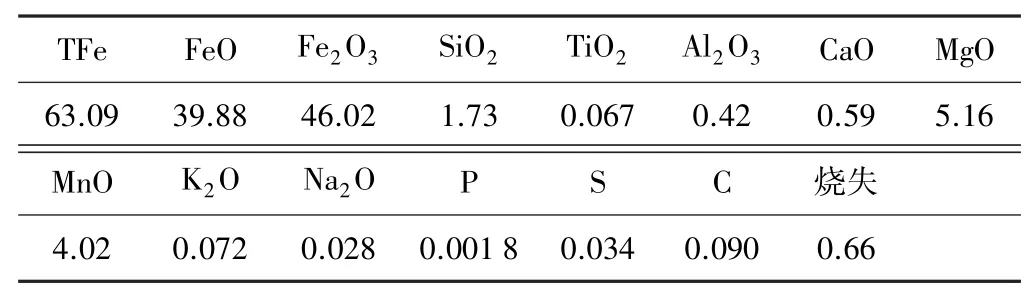

2.4 产品质量检测

对磁化焙烧⁃阶段磨矿⁃阶段弱磁选工艺获得的铁精矿产品进行了化学多元素分析,结果见表3。由表3可知,铁精矿TFe品位63.09%,SiO2、Al2O3、S和P等杂质含量低。依据GB/T 360704—2018[11]对铁精矿级别的划分,试验所得铁精矿完全符合磁铁精矿C63级别质量要求。

表3 铁精矿化学多元素分析结果(质量分数)/%

3 结 论

1)工艺矿物学研究表明,试验所用矿石矿物组成较为简单,可供选矿回收的主要元素是铁。以菱铁矿形式存在的铁分布率为86.93%,选铁最高理论回收率为98.39%。脉石矿物以石英和白云母为主。

2)在焙烧温度800℃、焙烧时间45 min条件下所得焙烧矿XRD分析未检测到残余的菱铁矿衍射峰,表明采用磁化焙烧工艺处理该菱铁矿,磁性转化效果良好。

3)焙烧矿经阶段磨矿⁃阶段弱磁选工艺处理,在一段磨矿细度-0.075 mm粒级占55.00%、一段弱磁选场强0.15 T、二段磨矿细度-0.075 mm粒级占91.60%、二段弱磁粗选场强0.12 T、二段弱磁精选场强0.12 T条件下,可获得产率49.32%、TFe品位63.02%、铁回收率91.36%的铁精矿,且该铁精矿中SiO2、Al2O3、S和P杂质含量低,依据GB/T 36704—2018对铁精矿级别的划分,完全符合磁铁精矿C63级别质量要求。