生物质替代石油原料合成高密度燃料的研究进展

2022-01-05史成香张香文邹吉军

刘 宁 ,史成香 ,潘 伦 ,张香文 ,邹吉军

(天津大学 先进燃料与化学推进剂教育部重点实验室,天津 300072)

液体碳氢燃料因来源丰富、储运方便而广泛应用于飞机、导弹、火箭、飞船和卫星等航空航天飞行器[1]。石油炼制的普通航空煤油受原油组分的限制其密度相对较低,无法满足高速飞行器的发展要求。提高碳氢燃料的密度可以在燃料箱体积不变的情况下增加飞行器携带的能量、提高飞行器的航程和速度,或者减小飞行器的体积,进而提高其机动性和突防能力[2]。因此,发展高密度燃料(ρ > 0.85 g/mL)对推动中国航天事业发展及国防建设具有重要意义。

按照原料来源人工合成的高密度燃料主要可以分为石油基高密度燃料和生物质基高密度燃料[3]。虽然石油基高密度燃料在航空航天领域应用广泛,但是随着化石能源的不断消耗,以及CO2排放量的日益增加,以可再生、可持续的生物质为原料制备高密度燃料逐渐受到关注。在当前“碳达峰”和“碳中和”的大背景之下,生物质燃料也是高密度燃料的主要发展方向之一。近年来,世界各国课题组在以萜类和木质纤维素为原料合成生物质基高密度燃料方面取得了较大的突破进展。本文首先综述了RJ-4、JP-10等典型的石油基高密度燃料的性质和用途,然后总结了由生物质合成RJ-4、JP-10及其他多环燃料的方法,并讨论了目前生物质基高密度燃料研究面临的瓶颈以及发展方向。

1 石油基高密度燃料

研究表明,碳氢化合物的密度随着碳数的增加而增大,并且环状化合物的密度大于同碳数的直链及支链化合物。人工合成的石油基高密度燃料主要是多环烷烃,目前,典型的合成类高密度燃料包括 RJ-4、JP-10、RJ-7、RJ-5(均为美国军用燃料代号, RJ: ramjet, JP: jet propellant)等[4-6],其密度均在0.9 g/mL以上,热值均高于38 MJ/L(表1)。

表1 典型石油基高密度燃料性质Table 1 Properties of typical fossil-based high-density fuels

RJ-4是最早合成的高密度燃料,可通过二甲基双环戊二烯(DMCPD)加氢制备[11],可用作巡航导弹燃料。RJ-4是桥式四氢二甲基双环戊二烯(endo-THDMCPD)和挂式四氢二甲基双环戊二烯(exo-THDMCPD)组成的混合物(图1)。相较于桥式构型,挂式构型的冰点更低,且低温黏度更小。由于不同批次中两种异构体比例难以控制,导致RJ-4性能不稳定,重现性较差。采用酸性催化剂AlCl3将RJ-4中的桥式构型进行异构处理全部转化为挂式构型后,就得到了RJ-4-I[12]。RJ-4-I的密度、燃烧热值、闪点等性质与RJ-4基本相似,但是冰点较低,低温性能有所改善。然而RJ-4-I的冰点与低温黏度仍然偏高,不满足空军燃料的要求。

图1 RJ-4(endo-THDMCPD与exo-THDMCPD)合成路线Figure 1 Synthesis route of RJ-4 (endo-THDMCPD and exo-THDMCPD)

20世纪70年代高密度巡航导弹燃料JP-10研制成功。JP-10是由挂式四氢双环戊二烯(exo-THDCPD)组成的单组分燃料[5]。JP-10较RJ-4性能更为优异,具有体积热值高(39.6 MJ/L)、低温性质良好(冰点为-79 ℃)、密度大(0.94 g/mL)等特点。JP-10可通过双环戊二烯(DCPD)加氢生成桥式四氢双环戊二烯(endo-THDCPD),以及endo-THDCPD异构为挂式四氢双环戊二烯(exo-THDCPD)两个步骤制备(图2)。JP-10既可以直接作为飞行器及武器系统的燃料单独使用,也可以作为添加剂或稀释剂与其他燃料复配使用。目前,JP-10已成为世界范围内综合性能最高、利用范围最广的高密度液体碳氢燃料。

图2 JP-10(exo-THDCPD)合成路线Figure 2 Synthesis route of JP-10 (exo-THDCPD)

RJ-7是由四氢三环戊二烯(THTCPD)、氢化环戊二烯/茚加成物、JP-10三种组分构成的混合燃料[5]。其中,THTCPD可由DCPD(高温下可分解为环戊二烯(CPD))与 CPD通过 Diels-Alder加成、加氢、异构反应制备(图3)。THTCPD的构型种类比较复杂[4,13],且各构型的性质差异较大,根据加成方法的不同可以得到不同性质的产品。DCPD的加成反应分为热加成和催化加成两种方式。一般情况下热加成的转化率很低,且热加成产物进一步加氢得到的THTCPD为固体,不能直接作为高密度燃料使用,需要进一步酸催化异构。Mobil公司采用沸石分子筛催化DCPD的加成/异构反应,加氢分离后得到的THTCPD密度为1.03 g/mL,热值为43.0 MJ/L,倾点为-34 ℃[14],该方法进一步简化了生产工艺,更加清洁高效。

图3 THTCPD合成路线Figure 3 Synthesis route of THTCPD

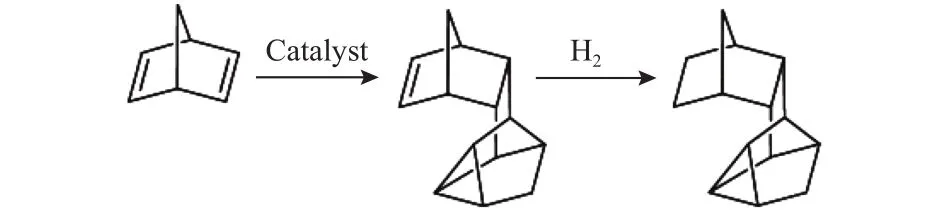

RJ-5是迄今公布的密度最高的液体碳氢燃料,其密度高达1.08 g/mL,燃烧热值为44.9 MJ/L[10]。RJ-5是四氢降冰片二烯二聚体,可通过降冰片二烯聚合、加氢、异构等步骤制备,反应路线如图4所示。降冰片二烯二聚体含有18种性质各异的异构体,其中,只有几种异构体可以直接作为燃料使用,然而其加氢产物难以发生异构化反应且转化率较低,这使得RJ-5的生产成本较高。此外,RJ-5的冰点高,低温性质差,不能直接作为航天燃料使用,常被用作添加剂与其他燃料复配改善低温性质,以适应空射型、海射型和陆射型导弹对燃料性能的不同需求。

图4 RJ-5(四氢降冰片二烯二聚体)合成路线Figure 4 Synthesis route of RJ-5 (dihydrodinorbornadiene)

如上所述,RJ-4的原料是DMCPD,JP-10和RJ-7的主要原料是DCPD,RJ-5的原料是降冰片二烯(可通过CPD与乙炔的Diels-Alder反应合成)。目前,DMCPD、DCPD、CPD等均来自石油炼化,因此,目前广泛大量使用的高密度燃料是石油基燃料。然而石油基高密度燃料的发展伴随着大量化石能源的消耗。随着化石资源的不断短缺与环境问题日益严重,寻找石油基高密度燃料的可再生替代品,降低CO2净排放,实现可持续发展,逐渐成为高密度燃料的发展方向。

2 生物质基高密度燃料

生物质是继煤炭、石油和天然气之后的第四大能源,也是世界上唯一的可再生碳源。与传统能源相比,生物质能具有可再生、污染低、分布广等特性。此外,生物质基高密度燃料燃烧过程中释放的CO2来自于植物生长过程中吸收的CO2,与石油基高密度燃料相比,生物质基高密度燃料在一定程度上CO2净排放量更低。因此,发展生物质基高密度燃料对减少化石能源消耗、优化能源消费结构、降低CO2净排放、实现可持续发展具有重要意义。目前,萜类与木质纤维素是生物质基高密度燃料的主要原料来源[15,16]。

2.1 萜类高密度燃料

萜类化合物广泛存在于植物、昆虫和微生物中,分子中含有不饱和键和含氧官能团,可通过直接加氢或碳-碳偶联再加氢制备高密度燃料。萜类化合物常可根据分子中异戊二烯单位的数目分为半萜、单萜、倍半萜、二萜等,其中,单萜、倍半萜常作为原料用于多环高密度燃料的制备[17-21]。

蒎烯(pinene)属于双环单萜化合物,有α-蒎烯(α-pinene)和 β-蒎烯(β-pinene)两种异构体(图5),两者广泛存在于松节油中。α-蒎烯与β-蒎烯具有双环结构,可通过直接加氢制备高密度燃料。例如,邹吉军等[22]以 Ni-SiO2、Pd-Al2O3、雷尼镍为催化剂对蒎烯进行加氢处理,产物收率均在95%以上,分离催化剂后即可获得无色透明的合成生物质燃料,该燃料具有优异的低温性能(冰点低于-75 ℃,-40 ℃ 下的运动黏度为 13 mm2/s),然而其密度较低(0.86 g/mL)。蒎烯分子中含有不饱和双键,可通过发生二聚反应以增加碳数,提高燃料密度。研究发现,α-蒎烯、β-蒎烯在二聚反应过程中都伴随着异构反应的发生,异构产物莰烯(camphene)和柠檬烯(limonene)同样可发生二聚反应[18,23]。例如,使用非均相催化剂Nafion、Nafion SAC-13和MMT-K10催化 α-蒎烯、β-蒎烯、柠檬烯、莰烯及松节油(由α-蒎烯、柠檬烯、莰烯等构成的混合物)的二聚反应,进一步加氢后可得到高密度(0.91-0.94 g/mL)和高热值(41.91-42.12 MJ/kg)的生物质燃料(表2)[24],然而这些萜烯二聚燃料的黏度较大,通常需要与其他的传统燃料进行复配。

图5 单萜结构示意图Figure 5 Structural formula of monoterpene

表2 萜类化合物二聚燃料性质Table 2 Properties of terpene dimer fuels

朱栾倍半萜(valencene)、豆腐柴属螺烯(premnaspirodiene)、β-石竹烯(β-caryophyllene)都是双环倍半萜类化合物(图6),可通过直接加氢制备得到密度高于0.85 g/mL、净燃烧热值在37 MJ/L以上的双环燃料[25]。萜类化合物虽可从植物中提取或采用生物法合成,但是年产量相对较低,这在一定程度上限制了萜类高密度燃料的发展。

图6 倍半萜结构式Figure 6 Structural formula of sesquiterpenes

2.2 木质纤维素类高密度燃料

木质纤维素广泛存在于自然界的植物中,是地球上最丰富的可再生生物质资源。木质纤维素由纤维素(35%-50%)、半纤维素(20%-35%)和木质素(10%-15%)构成[26],木质纤维素作为聚合物难以直接用于燃料以及化学品的生产,需采用热化学法或生物化学转化法先将其转化为相应的生物质平台化合物[27-29]。常用的平台化合物包括丙酮、环戊酮、环己酮、异佛尔酮、苯酚、甲基苯甲醛等,可通过Aldol缩合、烷基化反应、羟烷基化/烷基化反应等碳-碳偶联反应,并通过进一步加氢脱氧制备多环烷烃燃料。

研究表明,多环燃料的性质不仅和环数有关,还和环之间的连接方式有关。按照环之间的连接方式,多环燃料又可分为联环、螺环以及稠环燃料。目前,关于联环烷烃的研究较多,环戊酮[30,31]、环己酮[31]与异佛尔酮[32]都可以发生自身Aldol缩合反应,再经加氢脱氧后制备得到双环烷烃。此外,环戊酮还可以通过连续的Aldol缩合反应及进一步加氢脱氧制备得到密度更高的三环戊烷(0.91 g/mL)[33]以及四环戊烷(0.943 g/mL)[34]。由环酮制备的联环燃料虽密度较高,但是普遍存在冰点高、低温性质差的问题(表3),在一定程度上限制了这些燃料的使用。

表3 联环燃料的结构及主要性质Table 3 Structure and properties of multi-cyclic fuels

螺环烷烃两个环共用一个碳原子,结构较为紧凑,相较联环烷烃具有更高的密度和良好的低温性质(表4)。环己酮或环戊酮可通过还原偶联反应生成相应的频哪醇,频哪醇经催化重排及加氢脱氧后可分别制备得到螺[5,6]十二烷及螺[4,5]癸烷[35]。此外,通过环戊酮、甲醛以及环戊二烯的Mannich-Diels-Alder反应,同样可制备得到密度高达0.952 g/mL的高性能螺环烷烃[36]。异佛尔酮具有烯酮结构,是良好的光敏剂,可以与β-蒎烯发生光敏化[2+2]环加成反应,加成产物经加氢脱氧后可得到密度为0.911 g/mL、冰点为-51 ℃的螺环燃料[37]。

表4 螺环燃料的结构及主要性质Table 4 Structure and properties of spiro fuels

相较于联环烷烃及螺环烷烃,稠环烷烃的结构更为紧凑(表5)。十氢萘具有紧凑的双环结构,密度较高且高温稳定性强,是高热安定性燃料(如JP-900)的重要组分[38]。十氢萘可以通过环戊酮自缩合后,在双床层反应中依次历经加氢、脱氧/重排、加氢反应制备[39]。此外,双环己烷经La-Y异构化后可转化为性能更好的支链十氢萘[40]。支链十氢萘的低温性质较十氢萘更优,还可通过环醇(环己醇、环戊醇)与支链环烷烃(甲基环己烷、甲基环戊烷)通过连续脱水、烷基化、重排和氢转移反应制备[41]。全氢芴具有紧凑的三环结构,密度高达0.96 g/mL,可通过芳香族化合物(苯酚、苯甲醚、愈创木酚)与二苄醚或苄醇发生烷基化反应,并经进一步加氢脱氧/分子内环化制得[42,43]。2-甲基苯甲醛及4-甲基苯甲醛是新型的平台化合物,可以与环酮(环戊酮、环己酮)制备得到与全氢芴结构类似的三环燃料[44,45],与链酮(丙酮、丁酮、2-戊酮、甲基异丁酮)等生成二环燃料[46]。

表5 稠环燃料的结构及性质Table 5 Structure and properties of fused-ring fuels

高性能的航空航天燃料不仅仅要关注燃料的密度性质,同时也要关注燃料的热值、冰点、黏度、闪点、热安定性等一系列性质[47]。然而从表3-5可以看出,很多生物质燃料性质欠缺,且密度与低温性能无法同时兼顾,其综合性能无法与RJ-4、JP-10等传统石油基高密度燃料相媲美,这明显限制了它们的实际应用。以全氢芴为例,其密度虽然高达0.96 g/mL,然而低温性质较差,只能作为燃料添加剂使用,这也是生物质基高密度燃料发展面临的瓶颈之一。因此,以生物质为原料合成综合性能较好且广泛使用的高密度燃料逐渐受到关注。

2.3 生物质原料合成RJ-4

目前,世界各国已有多个课题组在纤维素氢解[48,49]、5-甲基糠醛还原开环[50,51]、分子内羟醛缩合[52,53]、烯酮的选择性加氢[54,55]等方面做了大量的基础研究,为以生物质合成RJ-4奠定了基础。RJ-4的加氢原料二甲基双环戊二烯(DMCPD)可由甲基环戊二烯(MCPD)二聚制备。目前,Harvey、张涛、邹吉军等课题组分别开发了由芳樟醇或纤维素制备RJ-4或MCPD的工艺路线。

2.3.1 芳樟醇制备RJ-4

芳樟醇属于开链单萜,存在于芳樟叶油、芳樟油、玫瑰木油、伽罗木油等多种植物精油中。早在1999年就已经有芳樟醇经格拉布(Grubbs)催化剂催化发生烯烃闭环复分解反应(RCM)制备1-甲基环戊-2-烯醇(1)的报道[56],但该过程的催化剂用量较高,且需用到大量的有毒溶剂氯仿。Harvey课题组[57]通过对比多种RCM催化剂发现,Hoveyda-Grubbs催化剂可在室温、低催化剂用量且无溶剂的条件下以大于95%的收率高效催化芳樟醇转化为1(图7)。MCPD是1脱水产物。研究发现,1在酸性较强的催化剂MMT K-10以及Nafion SAC-13的催化下,会生成由醚、二聚体、大量三聚体和其他低聚物组成的复杂混合物,难以高选择性的得到MCPD或DMCPD。而当以AlPO4/MgSO4为催化剂时,则不会生成三聚体及更重的低聚物,在50 ℃的温度条件下,MCPD的收率高达78%。随后MCPD依次发生Diels-Alder环加成、加氢以及异构反应后可制备得到THDMCPD(RJ-4燃料的主要成分)。该制备方法虽然具有无溶剂、能耗低等优点,但是受芳樟醇来源限制,该方法难以大规模用于工业生产。

图7 芳樟醇制备RJ-4(THDMCPD)路线图[57]Figure 7 Route for the synthesis of RJ-4 (THDMCPD) from linalool[57] (with permission from John Wiley and Sons)

2.3.2 5-甲基糠醛制备RJ-4

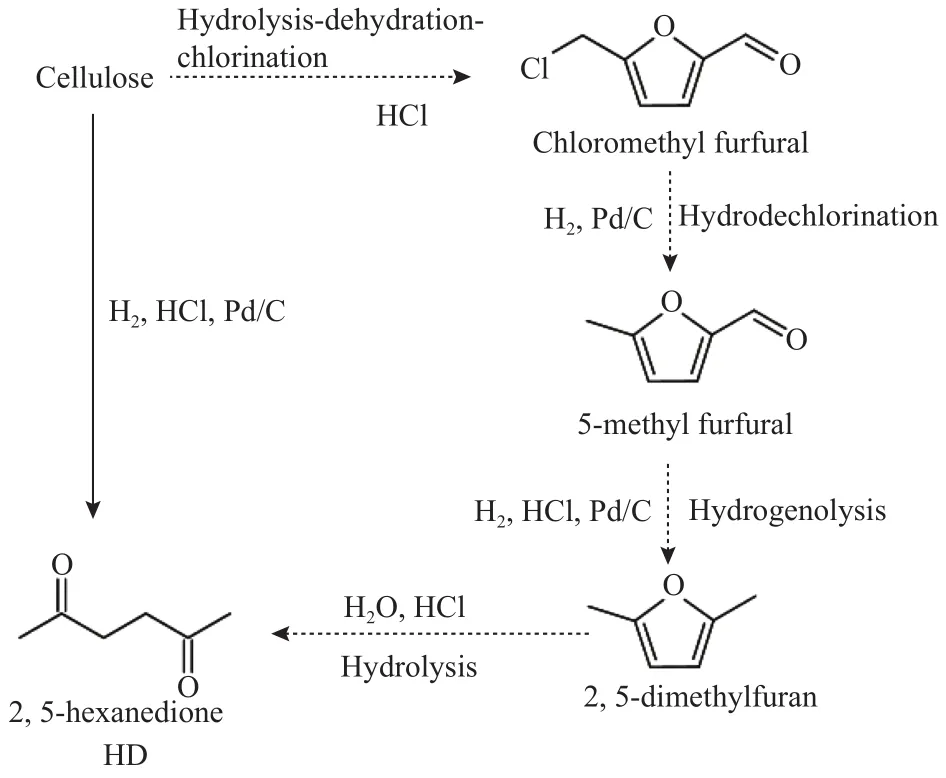

5-甲基糠醛可由源自纤维素的卤代糠醛制备,属于木质纤维素平台化合物。邹吉军课题组[58]开发了一种由5-甲基糠醛五步法制备RJ-4及混合燃料的有效路径(图8)。

图8 5-甲基糠醛制备RJ-4(THDMCPD)路线图[58]Figure 8 Route for the synthesis of RJ-4 (THDMCPD) from 5-methyl furfural[58] (with permission from Royal Society of Chemistry)

第一步为5-甲基糠醛还原开环转化为2,5-己二酮(HD),以Ni2P和HZSM-5为催化剂,其中,金属位点催化C=C加氢,酸性位点促进环氧键水解生成羰基。该反应是在水-二氯甲烷双相体系中进行的,生成的HD从水相不断迁移到二氯甲烷相,进而促进水相中的5-甲基糠醛不断转化,获得5-甲基糠醛99%的转化率及HD 79%的收率。第二步为HD的分子内缩合羟醛缩合反应,以水为溶剂,以低剂量的NaOH为催化剂,高收率地获得了3-甲基环戊-2烯酮(MCO)。第三步为MCO选择性还原为3-甲基环戊-2烯醇(MCP),该步骤的关键在于保证C=O双键加氢的同时保护C=C双键不被加氢,当仅以NaBH4为催化剂时,由于C=C很容易被氢化,导致目标产物的选择性仅为36.1%。当采用NaBH4与CeCl3·7H2O催化体系时,金属离子(Ce3+)能够促进烷氧基硼氢化物的形成,导致MCO的区域选择性增加,目标产物的收率可高达99%。第四步为MCP的脱水及环加成反应。HZSM-5具有高比表面积以及大量的酸性位点,在25 ℃下即可催化MCP脱水生成MCPD,以及MCPD环加成生成DMCPD。当提高反应温度至190 ℃时,DMCPD与MCPD继续进行环加成反应生成三甲基三环戊二烯(TMCPD),最终产物是DMCPD和TMCPD的混合物。第五步为加氢反应。环加成产物经Ni2P加氢可得到RJ-4(DMCPD加氢产物)或混合燃料(DMCPD与TMCPD的加氢产物),收率分别高达99%及98%。

该路线从5-甲基糠醛制备得到RJ-4以及混合燃料的总产率分别高达74.4%和68.4%。两种燃料均兼具高能量密度、高热氧化安定性的特点,其中,混合燃料的密度及热值甚至优于JP-10。该路线证明了由木质纤维素衍生的5-甲基糠醛生产RJ-4及性能更好的混合燃料的可行性,为传统石油基高密度燃料的合成开拓了其他可能途径。

2.3.3 纤维素制备RJ-4/MCPD

虽然5-甲基糠醛可以由纤维素制备而得,但是相较于从平台化合物出发制备RJ-4或MCPD,直接以纤维素为原料更有利于简化工艺流程,适用于大规模工业生产。目前,Harvey和张涛课题组开发了由纤维素制备RJ-4或MCPD的生产路线。

由纤维素生产HD是合成RJ-4的首要步骤。钨酸氧化锆(ZrW)是路易斯固体酸催化剂,可在氢气氛围下直接催化纤维素在水中转化为HD,然而HD的收率较低,仅为24.5%[48]。虽然非均相催化剂具有易分离的显著优点,但是相比较而言,传统的均相催化剂催化纤维素水解的活性更高。张涛课题组[49]在水-二氯甲烷双相体系中,采用HCl与Pd/C混合催化剂对纤维素进行水解氢化处理,HD的收率可高达64.2%(图9)。研究表明,纤维素首先在HCl的作用下经水解、脱水、氯化作用生成氯甲基糠醛;在氢气氛围中氯甲基糠醛经Pd/C快速加氢脱氯转化为5-甲基糠醛;最后5-甲基糠醛先后在Pd/C及HCl的作用下通过氢解、水解开环反应生成HD。这项研究为直接以纤维素为原料制备RJ-4奠定了基础。

图9 纤维素制备2,5-己二酮[49]Figure 9 Reaction pathway for the hydrogenolysis of cellulose to 2,5-hexanedione[49] (with permission from Elsevier)

如图10路线1所示,Harvey课题组[59]通过HD合成RJ-4的路线与邹吉军课题组[58]大致相同。在HD的分子内羟醛缩合反应步骤,虽然K3PO4在低反应物剂量中可以实现MCO的高收率制备,但是反应规模放大后,催化剂的催化效果明显降低。Harvey课题组将HD(41.76 g)添加到KOH水溶液中并进行搅拌回流,30 min后MCO的收率为64%。在MCO选择性还原为MCP的步骤中,虽然邹吉军课题组采用NaBH4与CeCl3·7H2O催化体系使得目标产物的收率高达99%,但该方法面临催化剂用量大,产生含硼铈废液的挑战。Harvey采用RuCl2[P(C6H5)3]3-NH2(CH2)2NH2-KOH三元催化剂体系,以2-丙醇和苯为溶剂,在室温以及3.4 MPa氢气压力下,MCO转化率为98%,MCP的收率达到96%,但是该体系依然存在使用有毒溶剂的缺点。与邹吉军课题组采用分子筛催化MCP一步合成DMCPD不同,Harvey等首先在70 ℃并减压的条件下以AlPO4/MgSO4催化MCP脱水,反应产物MCPD在室温下进一步发生聚合反应,最终得到以DMCPD为主要成分的混合物,该过程MCPD与DMCPD的总收率为79%。Harvey课题组由HD合成MCPD与DMCPD的整体碳收率为38%。

开发新型催化剂以及简化生产工艺是提高碳产率的关键。近期,张涛课题组[60]开发了一条简化的工艺流程用于生产MCPD。如图10路径2所示,首先,由纤维素氢解制得的HD,进一步分子内羟醛缩合得到MCO。与Harvey课题组不同的是,MCO可以直接转化为MCPD,而无需再历经加氢生成MCP以及后续脱水的过程。醛酮等含氧化合物可在金属氧化物被氢气还原后产生的氧空位加氢脱氧生成烯烃,因此,金属氧化物可以用做醛酮的加氢脱氧催化剂。MCO为不饱和酮,其C=C键比C=O键更容易氢化和裂解,这也是MCO直接加氢脱氧成MCPD的最大难点。张涛课题组研究发现,当以MoO3为催化剂时,MCO会使C=C键完全加氢得到甲基环戊烷或使得C-C键断裂生成己二烯,而对目标产物MCPD的收率仅有18%。当把MoO3负载到ZnO上后,MoO3与载体ZnO之间存在强烈的相互作用,并形成了ZnMoO3位点,该位点可在存在C=C键的情况下优先吸附C=O键,使得MCPD的产率高达70%。如图10路线3所示,为进一步简化生产工艺,张涛课题组[61]在以前的研究基础之上又开发了HD直接制备MCPD的方法。在400 ℃、常压氢气氛围下,Zn3Mo2O9可催化HD依次发生分子内羟醛缩合/选择性加氢脱氧反应直接转化为MCPD,收率高达65.4%。这主要归因于Zn3Mo2O9比表面积较大且还原性较强,在氢气氛围下能够产生较多的氧空位,从而有利于反应物的吸附及转化。以上两条路线均实现了以纤维素为原料制备MCPD,MCPD进一步二聚加氢后即可制得RJ-4。相较于邹吉军与Harvey课题组的方法,该路线工艺流程更短,更具有工业吸引力。

图10 纤维素制备RJ-4(THDMCPD)路线图[59 - 61]Figure 10 Route for the synthesis of RJ-4 (THDMCPD) from cellulose[59 - 61](with permission from John Wiley and Sons, American Chemical Society, Springer Nature)

2.4 生物质原料合成JP-10

JP-10主要由来自石油炼化的DCPD加氢并异构化制备,为拓宽原料来源张涛课题组[62]以糠醇为原料通过两种路径合成了JP-10(图11)。糠醇由糠醛选择性加氢制得,属于木质纤维素类平台化合物,张涛课题组首次开发了利用生物质合成JP-10的可持续生产工艺。

图11 糠醇合成JP-10(exo-THDCPD)路线图[62]Figure 11 Route for the synthesis of JP-10 (exo-THDCPD) from furfuryl alcohol[62] (with permission from John Wiley and Sons)

路径1包含六个步骤:Ⅰ.糠醇(1)重排生成4-羟基环戊-2-烯酮(2);Ⅱ.2加氢制得1,3-环戊二醇(3);Ⅲ.3脱水生成环戊二烯(4);Ⅳ.4发生自身Diels-Alder反应生成DCPD(5);Ⅴ.5加氢生成endo-THDCPD(6);Ⅵ: 6进一步异构化为exo-THDCPD(JP-10, 7)。此前的研究发现,常用的碱性催化剂(NaOH、Na2CO3、CaO、MgO、MgAl-水滑石和CeO2)均可促进糠醇水相重排生成2[63],而2可在Ru/C或Raney Ni的催化下加氢得到3。该路径采用较为廉价市售催化剂CaO和Raney Ni,以较高的收率制备了2(77.6%)和3(92.8%)。酸性催化剂可用于醇脱水生产烯烃,在固定床反应器中以酸性分子筛H-USY催化3脱水生成4,4的收率可达58.4%,未转化的3以及部分脱水产物二次循环后可使得4的最终收率达到93.8%。4无需任何催化剂即可在加热的条件下发生Diels-Alder反应生成DCPD(5),且通过回收未反应的4进一步反应,可使得DCPD的收率接近100%。DCPD经Pd/C加氢以及La-Y异构化后即可制得exo-THDCPD,加氢及异构反应的收率分别高达97.5%及96.1%。该路线的整体碳收率为63.3%。

路线2包含四个步骤:Ⅰ.糠醇重排生成2;Ⅱ.2与4无需任何催化剂即在室温或加热的条件下发生交叉Diels-Alder反应生成8,通过回收未反应的原料并不断循环反应,8的理论收率可达到100%;Ⅲ.在Ru/C和H-USY的共同作用下,8全部加氢脱氧得到6和7的混合物,两者的总收率为94.3%; Ⅳ.6经 La-Y 进一步异构化得到 7(JP-10)。相较于路线1,路线2的工艺流程更短,整体JP-10的碳收率更高(65.5%)。

随着中国对生物质产业扶持力度的加大以及生物质原料产能的提升,生物质基高密度燃料具有一定的商业化潜力。

3 总结与展望

随着化石资源短缺以及生态环境问题日益突出,以生物质为原料制备高密度燃料,不仅可以实现生物质的综合利用,还可以降低CO2净排放量,减轻环境负担,实现高密度燃料的可持续发展。萜类化合物与木质纤维素平台化合物是生物质基高密度燃料的主要原料来源,可通过直接加氢或碳-碳偶联/加氢脱氧反应合成多环燃料。目前,虽然在以生物质为原料合成高密度燃料方面取得了一定的突破进展,但是依然还有一些问题亟待解决。

一些生物质基高密度燃料综合性能不佳,这使得这些燃料的实际应用受限,无法取代石油基高密度燃料。燃料的性质与分子结构密切相关,因此,今后需要深入研究生物质基高密度燃料的分子构效关系,通过引入支链、调控空间构型等提高燃料的综合性能;此外,还可以注重开发目前广泛使用的高性能燃料(如RJ-4、JP-10等),为传统石油基高密度燃料提供可再生的替代品。

大部分生物质基高密度燃料都要历经平台化合物碳-碳偶联/加氢脱氧生成碳氢化合物的过程,面临着工艺流程长、生产成本高等问题。因此,今后需要设计更有效的合成路线,通过制备多功能催化剂等方式实现生物质燃料的一锅转化,简化工艺流程,降低生产成本,提高生物质基高密度燃料的市场竞争力。

大多数生物质基高密度燃料的研究仍处于实验室研究阶段,要实现生物质基高密度燃料走向市场,大规模替代石油基高密度燃料还需要发展生物质平台化合物等上游产业,完善相关的配套设施及政策措施。