基于赤泥载氧体的蓝藻化学链热解和气化特性研究

2022-01-05张海峰刘先宇葛晖骏沈来宏

张海峰 ,陈 璐 ,刘先宇 ,葛晖骏 ,宋 涛 ,沈来宏,*

(1.东南大学 能源热转换及其过程测控教育部重点实验室,江苏 南京,210096;2.南京师范大学 能源与机械工程学院,江苏 南京,210023)

蓝藻在营养丰富的水域常于夏季大量繁殖,大规模蓝藻爆发造成的“绿潮”引起水质恶化。20世纪90年代开始, 太湖蓝藻的大面积暴发导致了当地的饮用水危机[1]。针对蓝藻的处理,大多采用打捞方式,在2007年太湖蓝藻暴发时,总打捞量超过2 × 108kg蓝藻浆[2]。打捞后的蓝藻大多被搁置在垃圾填埋场、山沟或湖边洼地,由于雨水冲刷, 再次流入太湖,其中,含有的氮和磷营养物质引发二次污染[2]。针对蓝藻提供有效合理的处置方法是目前亟需解决的难题。

化学链气化是将固体燃料气化并转化为合成气的技术。以蓝藻为例,蓝藻颗粒进入燃料反应器后,与高温床料进行剧烈的热量交换后,热解产生挥发分和焦炭,一方面,焦炭在气化介质和载氧体的共同作用下转化成合成气;另一方面,析出的挥发分与气化产生的还原性气体被载氧体部分氧化,生成的H2O和CO2又重新作为补充气化介质。还原态载氧体循环至空气反应器中,在与空气反应重新回到氧化态后再次进入燃料反应器进行下一次循环,同时携带大量的热量也进入燃料反应器中,为燃料反应器的反应过程提供热量。

化学链气化与传统气化过程在热质转换、能量利用上,具有较大差异。与传统气化相比,化学链气化具有以下优点[3]:化学链气化过程不需要纯氧的参与,节约成本;所得合成气产物不会被N2稀释;金属载氧体能催化气化和焦油重整[4],可有效降低焦油的含量,提高气化速率及合成气品质;载氧体晶格氧的氧化性较弱,化学链气化的弱氧化环境有利于合成气的低位发热量的提高;化学链气化过程载氧体和合成气的反应为气固反应,有利于合成气品质的调控,从而使得合成气中H2/CO比例有较高的可调范围。

中国科学院广州能源所Lin等[5]对中国生物质化学链气化的研究进展进行了详细的总结和描述。华中科技大学赵海波等[6]比较了铁基载氧体和铜基载氧体的生物质化学链气化性能差异,发现铜载氧体反应活性高,能够提升生物质碳转化率和气体收率,同时能降低合成气中的焦油含量。中国科学院广州能源所Huang等[7]研究了基于赤铁矿的生物质直接化学链气化制取合成气反应特性,考察了载氧体对生物质热解过程的影响,结果表明,铁矿石载氧体的存在加速了生物质中碳的转化,并提高了合成气气体产率;随后,基于10Wth串行流化床反应器开展了连续运行的生物质化学链气化实验研究[8]。东北大学Wang等[9]对Mn2O3为载氧体的生物质化学链气化过程进行了热力学分析,发现水蒸气量可以调控合成气中H2/CO的比例。华南理工大学的Chen等[10]以Al2O3为载体制备了Mn-Fe载氧体,在热重上开展了秸秆的化学链气化特性研究,发现加入的Al2O3提高了载氧体的抗烧结能力和氧传递能力,确定了最佳反应条件(水蒸气流量=0.0433 g/min、温度=850 ℃、载氧体晶格氧/C=0.2);同时研究了Mg/Al/Zn氧化物对Ca2Fe2O5的生物质化学链气化反应活性的影响[11],结果表明,Al2O3破坏了 Ca2Fe2O5的晶体结构,降低了合成气选择性,Mg/Zn均提高了载氧体的反应活性,且MgO/Ca2Fe2O5载氧体具有较好的循环稳定性。华中科技大学的王旭峰等[12,13]对CoFe2O4为载氧体的生物质化学链气化过程进行了热力学分析,结果表明,CoFe2O4显著促进了生物质气化,水蒸气的添加提高H2/CO的比值,使得合成气品质得到改善。

赤泥是氧化铝焙烧行业产生的大宗固体废弃物,世界各国学者针对赤泥作为载氧体开展了前期的研究工作,发现了其具有良好的化学链反应活性。Kwon等[14]发现通过改变赤泥的晶体结构能够提高其在化学链燃烧过程的氧传输能力。Shen等[15]研究了赤泥和稻壳的化学链气化特性,发现赤泥体现了良好的抗烧结能力。Mendiara等[16-19]在流化床反应器上研究了基于赤泥载氧体的煤、煤焦以及合成气的化学链燃烧特性,发现赤泥载氧体能够有效氧化合成气,未发现团聚现象。Bao等[20]和Chen等[21]在实验研究中同样验证了赤泥优良的反应性能。Deng等[22]研究了甲烷和赤泥的反应活性,发现不同赤泥间活性组分和惰性载体有所差异,通过合理配比不同赤泥能够起到协同作用,从而有效提高甲烷的转化率和选择性。

目前,针对蓝藻化学链转化的相关研究报道较少。蓝藻挥发分含量高,在化学链气化过程中易于发挥载氧体对热解气的催化功能作用,从而有效获得合成气。本研究采用天然的赤泥为载氧体开展蓝藻的化学链热解和气化特性研究,结合扫描电子显微镜-X射线能谱仪(Scanning Electron Micro scopy- Energy Dispersive Spectroscopy,SEM-EDS )、X射线衍射仪(X-Ray Diffraction,XRD)开展表征分析,重点考察赤泥对蓝藻热解和气化特性的影响规律。

1 实验部分

1.1 载氧体的制备

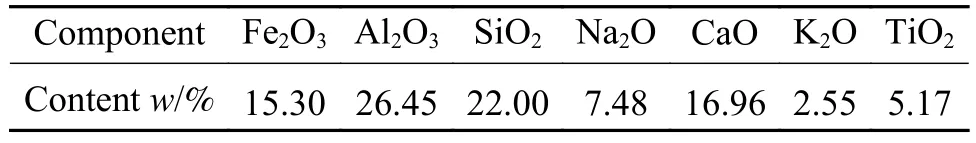

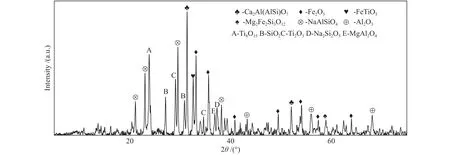

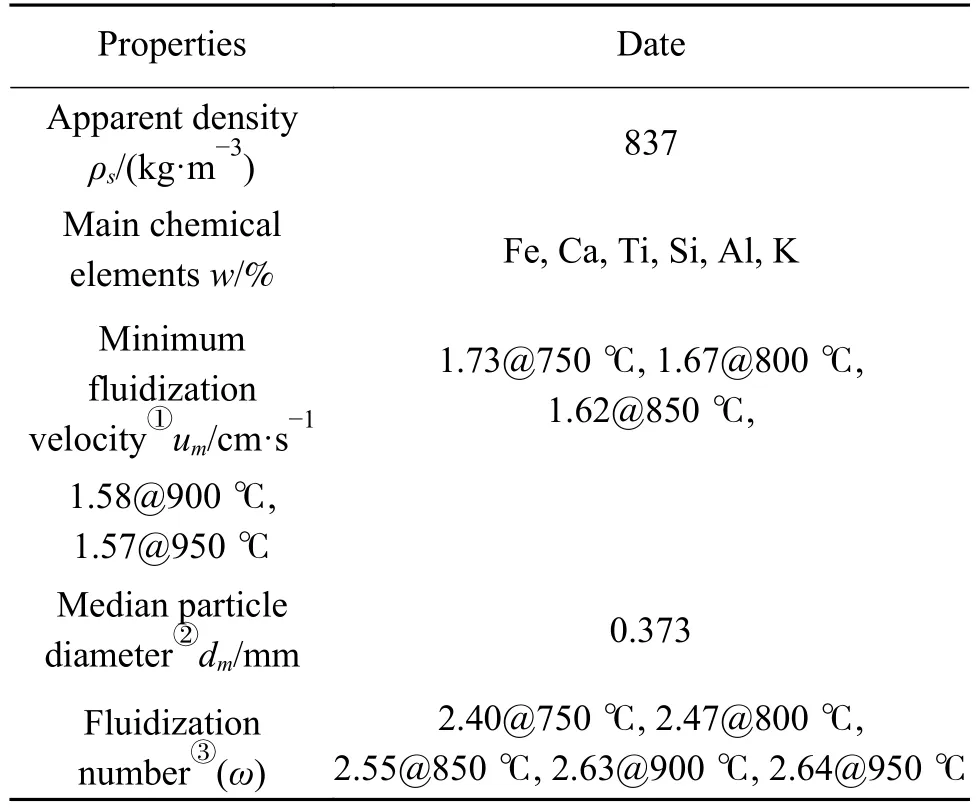

载氧体原料为鲁北化工赤泥,首先将赤泥样品置于马弗炉中在950 ℃下煅烧3 h,以获得稳定的晶相结构并提高其机械强度。煅烧后的载氧体经过破碎后,筛选粒径为0.35-0.45 mm的载氧体颗粒,堆积密度为837 kg/m3,粒径分析得出载氧体颗粒的平均粒径为0.373 mm。煅烧后赤泥的X射线荧光光谱仪(X-Ray Fluorescence,XRF)分析如表1所示,其XRD分析如图1所示。可以发现,赤泥载氧体的主要由Fe、Ca、Si、Al组成。由于赤泥来源于天然铝矿,是工业炼铝的废弃物,所以其含有杂质较多,主要含有多种Ca、Al和Si等非金属化合物,以及Fe、Ti和Al等金属氧化物。其中,作为载氧体的活性物质主要为Fe2O3。根据Wen和Yu的模型[23],计算出流化床流化参数如表2所示,在实验温度 750、800、850、900和 950 ℃时,对应的最小流化速率分别为1.73、1.67、1.62、1.58 和 1.57 cm/s。

表1 赤泥的XRF分析Table 1 Chemical compositions of raw red mud analyzed by XRF

图1 新鲜赤泥载氧体的XRD谱图Figure 1 XRD analysis of the fresh red mud oxygen carrier

表2 赤泥载氧体特性Table 2 Properties of the red mud oxygen carrier used in the present study

1.2 实验样品

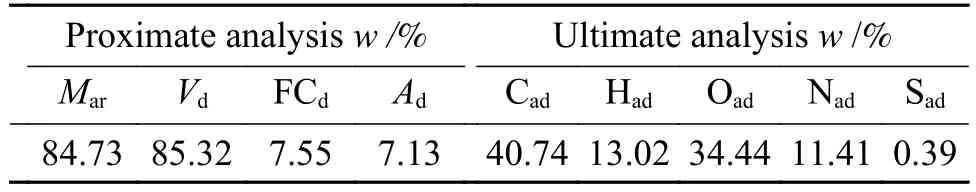

实验采用的蓝藻为太湖地区蓝藻,其元素分析和工业分析见表3所示。蓝藻样品呈现粉末(<50 μm)状且密度低,流化速率小,在流化床实验过程中易于扬析出反应器。因此,在样品处理阶段,首先采用压片机对蓝藻粉末进行压缩成型,压片机压力强度为3 MPa,成型后的蓝藻为圆柱状,直径约为10 mm。

表3 蓝藻的元素分析和工业分析Table 3 Proximate and ultimate analysis of cyanobacteria sample

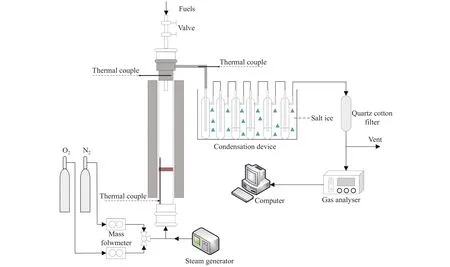

1.3 实验系统

基于赤泥载氧体的蓝藻化学链热解和气化实验在小型单流化床试验台上完成,实验装置系统如图2所示。整个装置由配气系统、水蒸气发生装置、控温系统、流化床反应器、尾气处理系统以及数据采集系统组成。流化床反应器床体采用石英材质,腔室高度为900 mm,内径为32 mm,多孔布风板布置于距离底部40 mm高度处,布风板以下为进气预热段;床体采用三段式温控电加热炉进行加热,电炉功率为3.5 kW,反应器温度由K型热电偶监测并由智能温控仪控制;通过顶部双球阀交替开关,固体床料进入床体,从而实现批次进料。实验控制静态床层高度为50 mm,流化气采用底部配气的方式进入床体,可根据实验需求提供N2和O2,各进气通过质量流量计(七星华创)控制流量。水蒸气通过蠕动泵打入至反应器内,连接反应器和蠕动泵的管道通过电加热带保温,长度为400 mm,加热温度为180 ℃,水蒸气流量由蠕动泵控制。反应气体出口设置在反应器上部,出口气体经六支处于冰盐浴的冷凝管进行冷凝处理,冰盐浴温度为-11 ℃,冷凝后的气体再经硅胶管进行干燥处理,之后通过两级过滤器进行过滤,最终进入烟气分析仪进行分析(Gasboard 9020,CO:红外,量程 0-75%;CO2:红外,量程 0-75%;CH4:红外,量程 0-40%;H2:TCD 热导,量程0-75%;O2:电化学,量程0-25%),并由外接计算机导出实时各类气体数据。

图2 单流化床实验系统示意图Figure 2 Schematic layout of the laboratory setup

1.4 实验数据处理

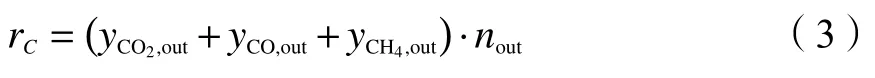

假设蓝藻中的C被氧化为CO2,H被氧化为H2O,N被氧化为NO,S被氧化为SO2,根据最终蓝藻的元素分析可以计算燃料完全转化所需的氧(nO,mol)。经计算,燃料蓝藻单位质量完全转化所需的原子氧量(nO,mol)为 0.12 mol/g。采用的载氧体的质量恒定为20 g,晶格供原子氧量(NO,mol)为NO=mOC×RO/MO。其中,mOC为氧载体的质量,g;MO为氧的摩尔质量,g/mol;RO为载氧体的载氧率,%。参数比氧耗(φ)的定义是载氧体提供的氧量(NO,mol)与燃料完全转化所需氧(nO,mol)的比值:

在载氧体被还原阶段,根据进口氮气流量(nin(t),mol/s),可以通过氮平衡法计算得t时刻流化床反应器出口气体流量nout(t),mol/s:

式中,yi,out(i=CO2、H2、O2、CO 和 CH4)为出口气体的摩尔分数。

rC为碳转化速率,mol/s:

Yi(t)(i=CO2、H2、CO、CH4)为t时刻,i气体的累计产率,m3/kg。

式中,mfuel为燃料质量,g;yi,out(i= CO2、H2、O2、CO和CH4)为出口气体的摩尔分数。

那么,还原阶段碳转化率xC,red, %:

式中,MC为碳的摩尔质量,g/mol;φC,fuel为燃料中C的质量分数,w%。

2 结果与讨论

2.1 赤泥对蓝藻热解气化过程的影响

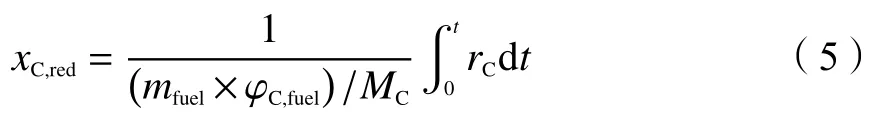

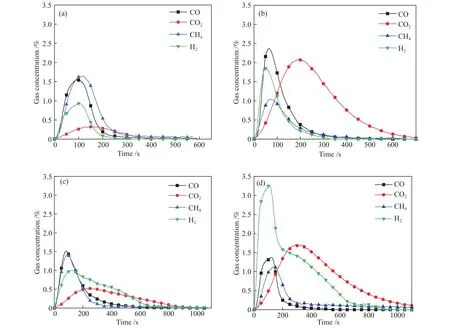

蓝藻挥发分含量高,实验首先考察了赤泥载氧体对蓝藻热解和气化特性的影响规律。在实验温度为900 ℃时,惰性石英砂为床料的蓝藻热解和气化过程、赤泥载氧体为床料时的热解和气化过程的合成气组分分布随时间的变化如图3所示。热解和气化过程的主要气体产物为H2、CO、CH4和CO2,各气体随反应时间的延长呈现单峰特性。对比蓝藻热解和以赤泥为载氧体的化学链热解过程气体分布图(图(a)和(c)),可以发现,如图3(a)所示,在蓝藻热解过程中,当反应时间为100 s时,H2、CO和CH4达到峰值,CO2达到峰值的时间略有延迟;此时,CH4的含量最高;其次为CO、H2和CO2;在反应时间为300 s时,各气体产物含量逐渐降低为0。在化学链热解过程中,如图3(c)所示,H2、CO和CH4达到峰值的时间和热解过程相似,约100 s,但赤泥中包含了Fe2O3活性物质,能够氧化部分热解气,导致热解气的峰值含量降低和CO2含量的上升;同时,化学链热解过程延长了H2、CO和CO2演化的时间,在反应时间超过600 s时,H2、CO和CO2逐渐降低为0,这可能是由于反应过程中被载氧体氧化的合成气转化为了水蒸气和CO2,充当了部分的氧化介质,从而促进了剩余焦炭的气化反应。对热解反应结束后的焦炭进行了定量分析,发现蓝藻热解和以赤泥为载氧体的化学链热解过程的剩余焦炭质量分别为0.138与0.120 g(反应前蓝藻成型燃料为0.5 g),质量的差异证实了焦炭气化反应的发生。

图3 气体产物分布随反应时间的变化Figure 3 Gas distribution with the reaction time

通入一定量的水蒸气,对比蓝藻气化和化学链气化过程气体分布图(图3(b)和(d)),可以发现,如图3(b)所示,水蒸气的加入促进了高温下挥发分中大分子烃类物质转化为小分子,使得合成气中H2、CO和CO2峰值含量上升,此时CH4的峰值含量同热解过程相比略有降低,说明在气化过程中发生了水蒸气与CH4的重整反应;气化过程CO2含量的提高可能由于焦炭气化反应和水汽变换反应所致。在化学链气化过程中,如图3(d)所示,此时赤泥载氧体的加入显著改变了合成气分布,此时的H2含量最高(峰值体积分数高达3.25%),其次为CO2、CO和CH4,CO2的生成部分是由于载氧体的氧化所致。

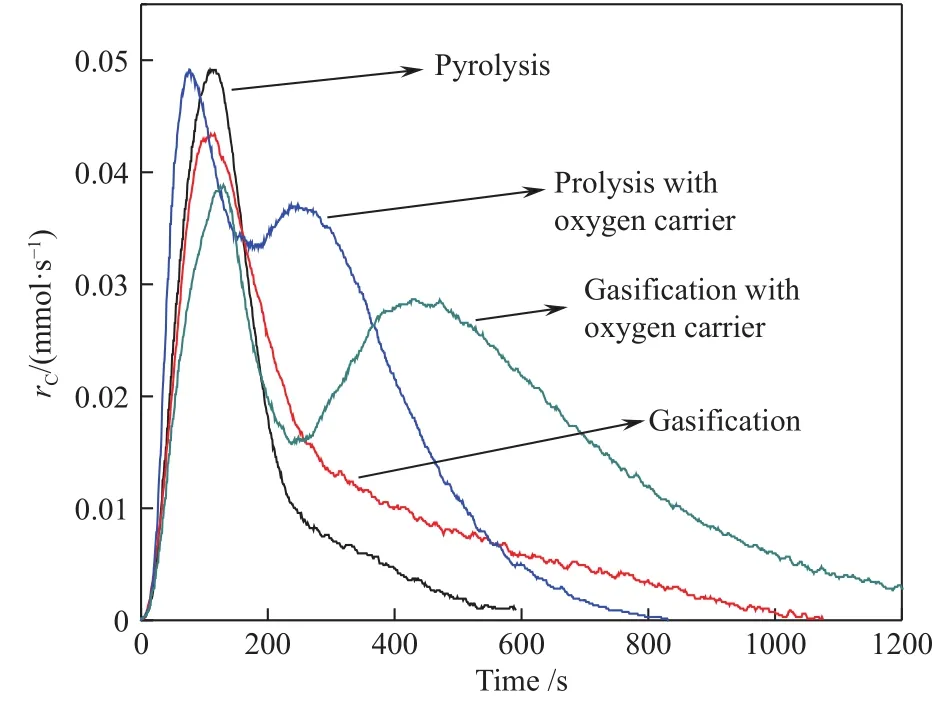

图4给出了以上四个过程碳转化速率随反应时间的变化。在最初的前200 s反应时间内,反应器内发生的主要是蓝藻的快速热解反应,四个反应过程的碳转化速率差异性不显著。同时,赤泥载氧体的化学链热解和气化过程碳转化速率呈现了双峰特性,分别是由热解反应和焦炭气化反应所致。化学链热解产生的第二个峰值产生的时间早于化学链气化过程对应的第二个峰,同时峰宽较窄,这表明,在化学链热解过程中,载氧体快速氧化部分合成气过程和剩余焦炭的气化反应过程紧密耦合,被载氧体氧化生成的水蒸气和CO2快速在成型蓝藻焦炭表面发生气化反应,焦炭表面气化活性较高;而在化学链气化过程中,气化介质(水蒸气)需要逐步克服成型蓝藻颗粒的内扩散阻力,与内部焦炭进行气化反应,从而使得碳转化速率达到峰值的时间有所延迟。

图4 碳转化速率随反应时间的变化Figure 4 Carbon conversion rate with reaction time

2.2 温度对蓝藻化学链气化过程的影响

图5给出了反应温度对惰性石英砂为床料的蓝藻热解和气化过程、赤泥载氧体为床料时的热解和气化过程的合成气中H2/CO的影响。可以发现,赤泥载氧体为床料时的化学链气化过程对应的合成气中H2/CO的比例显著高于其他三种实验。当反应温度由750 ℃升高到950 ℃时,合成气中H2/CO的值由7.26下降为4.83,其他三个过程的合成气中H2/CO的值都在1左右。热解过程中合成气H2/CO的调节主要是通过控制脱挥发分反应,高温一般促进挥发分中大分子物质的裂解,但对合成气中H2/CO影响较小。同热解过程相比,气化过程增加了水蒸气对热解气的重整反应、焦炭的气化反应和水汽变换反应,从而改变了合成气中H2/CO比,随着温度的升高,气化过程合成气中H2/CO呈现上升的趋势。在化学链气化过程中,随着温度的升高,载氧体与气化产物的反应速率加快,使得部分合成气被消耗,同时H2与载氧体的反应速率高于CO,导致合成气中H2/CO比的减小。

图5 反应温度对合成气中H2/CO的影响Figure 5 Effect of reaction temperature on H2/CO in the syngas

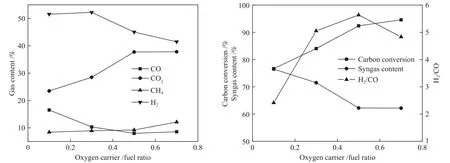

在化学链气化过程中,反应温度对合成气分布、碳转化率、合成气组分和H2/CO的影响,如图6所示。合成气中H2体积分数最高,其值在45%以上,其次分别是CO2、CH4和CO。当反应温度从750 ℃升高到850 ℃时,各气体分布变化趋势不显著;随着反应温度的继续升高,CH4和H2体积分数呈现下降的趋势,CO2的体积分数逐渐升高,这可能是载氧体在较高温度下与H2和CH4的氧化反应速率加快所致。反应温度升高显著促进了脱挥发分反应的速率,从而大幅提升了碳转化率,碳转化率由750 ℃的70%升高到950 ℃的99%。有效合成气(CO+H2+CH4)的体积分数在850 ℃时,达到最高值,为66.5%,这可能是高温对热解气生成的促进作用和载氧体消耗合成气的消减作用达到相对稳定所致。

图6 反应温度对合成气分布、碳转化率、有效合成气浓度和H2/CO的影响Figure 6 Effect of reaction temperature on gas distributions, carbon conversion, syngas gas content and H2/CO

2.3 比氧耗对蓝藻化学链气化过程的影响

在化学链气化过程中,比氧耗的调节通过稳定载氧体晶格供氧和改变燃料进料量确定。实验考察了不同比氧耗(0.1-0.7)对合成气分布、碳转化率、合成气组分和H2/CO的影响,如图7所示。比氧耗的增加意味着单位质量载氧体提供晶格氧的量逐渐增加,从而使得更多的合成气被氧化,导致了合成气中H2和CO体积分数的下降和CO2体积分数的升高,其有效气(CO+H2+CH4)含量逐渐下降;比氧耗对CH4体积分数的影响不显著。载氧体对热解气化反应有显著的促进作用,比氧耗增加使得碳转化率由0.1时的71.5%升高至0.7对应的93%。合成气中H2/CO随比氧耗的增加呈现先升高后降低的趋势,在比氧耗为0.5时,H2/CO为5.6。

图7 比氧耗对合成气分布、碳转化率、有效合成气体积分数和H2/CO的影响Figure 7 Effect of oxygen carrier to fuel ratio on distributions, carbon conversion, syngas gas content and H2/CO

2.4 热解残炭表征分析

成型蓝藻颗粒在高温热解和气化过程中,内外温度梯度以及挥发分释放导致的内外压力梯度,影响残炭的表观形貌和结构。对不同实验工况下获得的残炭进行了SEM表征,在放大同等倍数(2 万倍)下的残炭形貌如图8 所示。图8(a)、8(b)和8(c)分别为:反应温度为900和750 ℃时成型蓝藻颗粒热解后的残炭,以及成型蓝藻颗粒在750 ℃气化后的残炭,可以发现,残炭孔隙较少,微小晶体间出现熔融现象。这主要是由于当成型颗粒进入流化床反应器后,经历快速升温过程,导致残炭表面的熔融烧结;此时,挥发分释放导致的内外压力差低,成型颗粒内部的挥发分无法在足够的孔道快速释放。对比图8(d)、8(e)和 8(f)可知,在载氧体存在条件下的化学链热解过程中,此时的焦炭颗粒孔隙相对发达,焦炭表面微小晶粒无明显的烧结熔融现象。这主要是由于在流化床剧烈的混合过程中,成型颗粒产生的部分热解气迅速被载氧体消耗,有效地降低了成型颗粒内外的分压,提高了挥发分释放导致的压力梯度,使得挥发分有相对发达的孔道逐步释放,这也是实验过程中发现化学链热解过程碳转化速率较高的原因之一。

图8 成型蓝藻颗粒在不同工况下的SEM照片Figure 8 SEM analysis of the remaining char samples under different reaction conditions

2.5 载氧体的表征分析

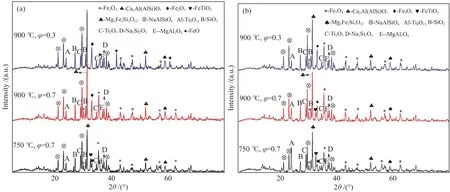

对不同温度和比氧耗下反应后的赤泥载氧体进行了XRD分析,如图9所示。图9(a)给出了化学链热解实验后不同工况下的载氧体XRD谱图,对比新鲜赤泥载氧体的XRD谱图(图1),可以看出赤泥载氧体的主要活性金属氧化物Fe2O3被还原为 Fe3O4,同时 Ti原子以 FeTiO3、Ti8O15和 Ti2O3等形式参与载氧体的氧传递过程;当反应温度为900 ℃,比氧耗φ=0.3 时,未发现 FeTiO3,这可能是因为此时比氧耗小,参与反应的燃料量多,燃料热解反应产生的还原性气体与载氧体充分反应,消耗了FeTiO3;当反应温度900 ℃、比氧耗φ=0.3时,在 2θ= 36.0°、41.8°和 60.6°处发现 FeO 衍射峰,这也是比氧耗较小所致。此外,由于赤泥的生产源头来自于天然矿石,XRD还检测到了部分K、Na、Ca、Al、Fe、Mg和O组成的物质的衍射峰。

图9 不同化学链热解和气化实验后的赤泥载氧体XRD谱图(a)化学链热解过程;(b)化学链气化过程Figure 9 XRD analysis of the reacted red mud oxygen carrier under different chemical looping pyrolysis

图9(b)为化学链气化实验后的不同工况下的载氧体XRD谱图,主要物相与蓝藻化学链热解实验一致,但当反应温度为900 ℃、比氧耗φ=0.3时,未发现有FeO生成,这可能是由于在水蒸气气氛下,FeO易于和水蒸气发生二次反应所致[24]。

3 结 论

基于流化床反应器,本研究以高挥发分的蓝藻成型颗粒为对象,采用赤泥作为载氧体,开展蓝藻化学链热解和气化特性研究,考察赤泥载氧体对热解和气化行为的影响规律,得到的实验结论如下:

载氧体对蓝藻成型颗粒热解气化反应具有显著的促进作用。成型蓝藻颗粒产生的部分热解气迅速被载氧体消耗,有效地降低了成型颗粒内外的分压,提高了挥发分释放导致的压力梯度,使得挥发分有相对发达的孔道逐步释放。在赤泥载氧体为床料时的化学链气化过程中,当反应温度由750 ℃升高到950 ℃时,合成气中H2/CO的值由7.26下降为4.83。蓝藻成型颗粒化学链气化合成气中H2体积分数最高,其值在45%以上,其次分别是CO2、CH4和CO。反应温度升高显著促进了脱挥发分反应的速率,从而大幅提升了碳转化率,碳转化率由750 ℃的70%升高到950 ℃的99%。有效合成气的体积分数在850 ℃时,达到最高值,为66.5%。比氧耗增加使得碳转化率由0.1时的71.5%升高至0.7对应的93%。合成气中H2/CO随比氧耗的增加呈现先升高后降低的趋势,在比氧耗为0.5时,H2/CO的峰值为5.6。