DCS系统接地方式对模拟量信号的影响分析

2021-12-30方国春张腾宇

方国春,张腾宇,唐 堂

(大唐东北电力试验研究院有限公司,吉林 长春 130102)

火力发电过程中涉及的工艺参数主要包括温度、压力、流量、液位(料位)等,信号采集的准确性往往影响系统运行的可靠性,保护系统在明确保护定值的情况下,如果参数一旦越限,保护会立即动作或延时一定时间后动作,进而引起一系列联锁动作。现场设备尤其涉及到单点保护逻辑的,对于信号的准确性必须进行可靠判断,有效甄别信号干扰,才能避免信号误动[1]。

受现场设备运行环境因素影响,信号采集存在系统内扰、电源干扰、传导干扰、接地干扰、辐射干扰5种干扰因素[2]。本文主要分析DCS系统接地方式对模拟量信号的影响。

1 存在问题

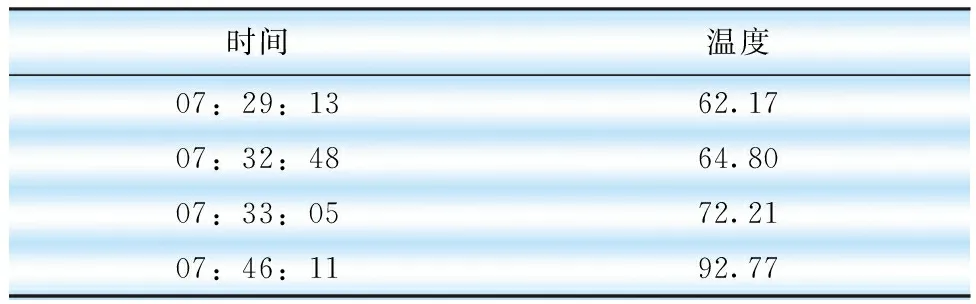

某电厂2019年6月30日1号机组汽动给水泵(汽泵)传动端径向轴承温度测点具体变化趋势见表1。

表1 温度变化趋势 单位:℃

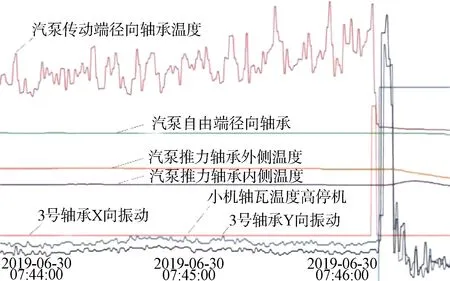

6月30日07:46:12,“汽泵径向轴承温度>95 ℃”保护动作,集控光字盘发出“1号机组锅炉MFT动作”,机组跳闸,首出为“给水泵全停”,小机METS首出“小机轴瓦温度高停机”,事故发生过程曲线如图1所示。

图1 MFT跳闸前后变量历史趋势

2 温度异常波动分析

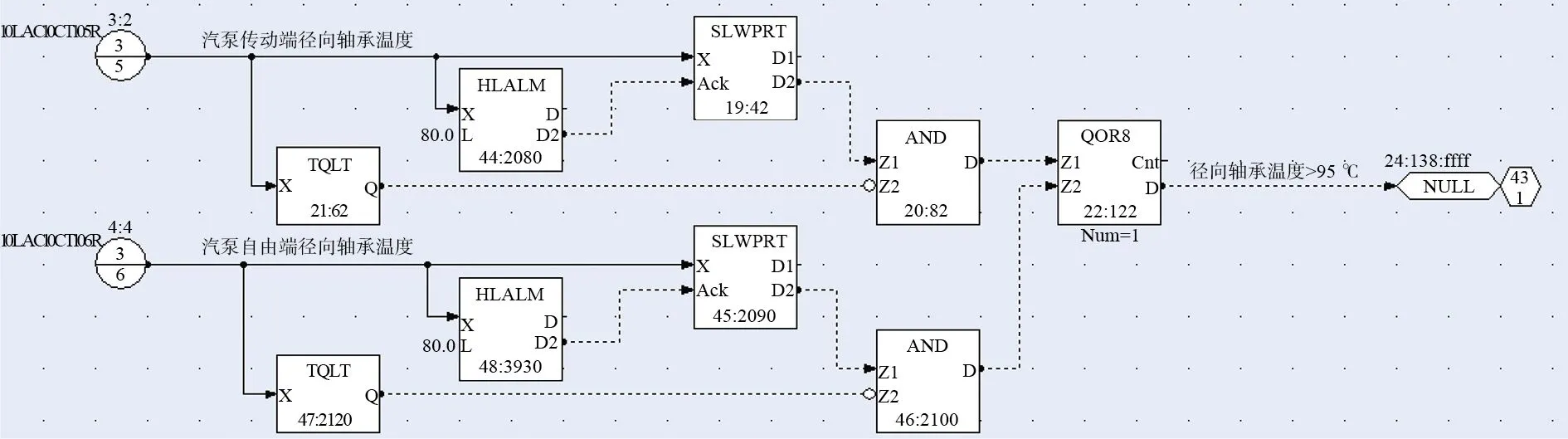

该台机组配置1台电动给水泵(电泵)和1台100%汽泵,其中电泵为启动泵,机组给水系统采用单辅机运行方式。通过查询历史数据,机组MFT时汽泵传动端径向轴承温度为92.77 ℃,由于该温度测点波动速率快,DCS系统受数据存储死区等因素影响,历史趋势未采集到波动至95 ℃的数据,保护跳闸逻辑见图2。

图2 小机温度保护逻辑

结合温度跳闸保护逻辑,确认该辅机温度保护属于单点保护,通过历史数据检索及信号品质判断确定,温度测点在事故发生时品质无异常。检查就地测量元件接线端子和端子箱接线端子排接线良好,不存在接线松动以及进油的异常现象;检查温度电缆为完整电缆;检查热电阻RTD卡件运行状态正常;对信号电缆相间绝缘、对地绝缘、电缆老化及屏蔽接地情况进行检查均未发现问题,初步判断温度测点由于受到干扰导致异常波动。

a.电子设备间电磁干扰分析

现场控制信号线缆一般都采用带屏蔽层的专用线缆,在DCS电子设备间机柜侧接地。为排除无线电设备在电子设备间造成信号干扰,按照DL/T 659《火力发电厂分散控制系统验收测试规程》要求,利用对讲机在67号控制柜门前进行无线电干扰测试,在上位机画面监控温度并无明显波动。结合图1分析,汽泵自由端轴承温度、汽泵推力轴承外侧温度、汽泵推力轴承内侧温度分别布置在67号柜3号卡和4号卡上,但上述3个本体测点并无异常波动现象发生,所以可以排除电子设备间电磁干扰的原因。

b.接地干扰

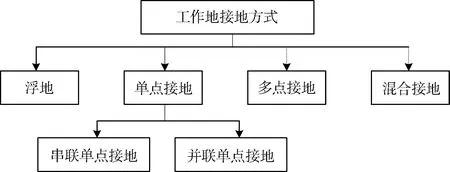

电厂控制系统中的基准电位是各回路工作的参考点位[3],基准电位之间的连接方式统称为工作地,根据接地功能分为逻辑地、信号地、模拟地等,其信号接地方式如图3所示。

图3 工作地接地方式

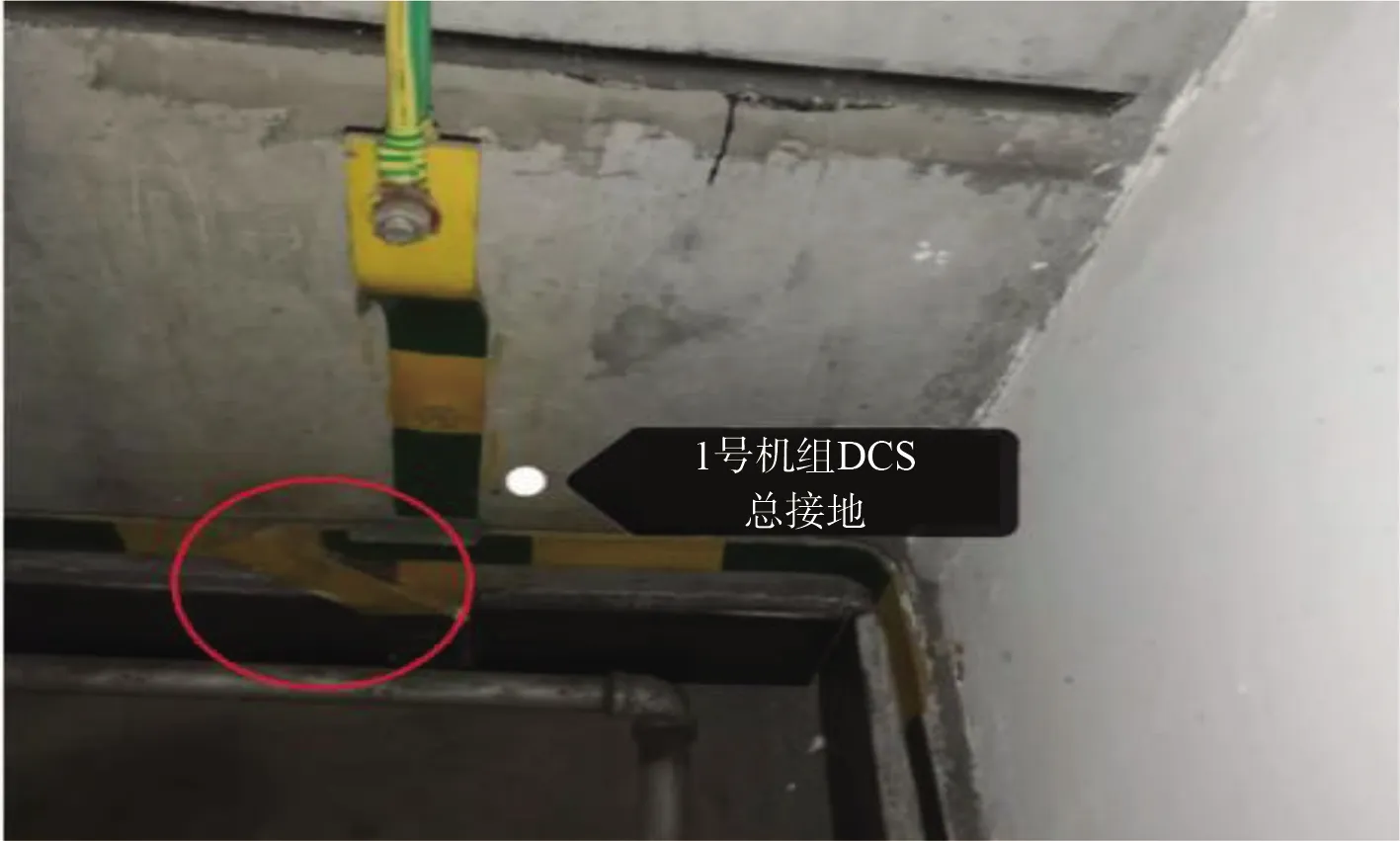

对DCS接地系统进行检查[4-5],发现1号机组汽轮机电子设备间汇总接地扁铁在进入地网前与汽轮机厂房0 m电气接地环网存在交叉互联情况,不符合《防止电力生产事故的二十五项重点要求》(国能安全[2014]161号)第9.1.7条“分散控制系统与电气系统共用1个接地网时,分散控制系统接地线与电气接地网只允许有1个连接点的要求”[6]。汽轮机电子设备间DCS接地系统如图4所示。

图4 DCS实际接地

c.就地电磁干扰

通过查找工作票及询问检修人员发现,07:32—07:46测点波动期间,正在进行1号机组6.5 m工业供汽直管段更换焊接工作(有3台电焊机同时在工作),电焊机接地连接到汽轮机厂房0 m接地环网上。电焊机工作时检修电源电流如图5所示。

图5 电焊机工作时电流曲线

由历史曲线发现,6月20日对外供汽系统停运检修后,汽泵传动端径向轴承温度测点多次出现毛刺,分析该温度测量回路存在一定的静电积累,再受到电焊机焊接时对DCS接地系统产生干扰的影响,造成该温度出现异常波动而导致机组非计划停机。

3 保护逻辑分析

按照DL/T 5791—2019《火力发电建设工程机组热控调试导则》要求[7],应充分利用DCS系统中的质量判断和自诊断逻辑功能模块来辅助判断信号测点和测量通道故障。所有DCS系统都设计品质判断功能模块,当信号超限或者符合其他设计参数变化时,即发出“坏质量”判断[8],同时对于温度等不可能发生短时间内突变的过程信号,原则上需要设计有变化速率限制和异常值判断的逻辑功能。通过设置速率和报警功能,合理配置参数变化率设定值,当跳闸信号发生阶跃性骤变时,其输出不突变,同时发出变化速率超限信号报警,在上述2组信号同时出现的情况下,需要增设信号闭锁功能,防止保护误动作,同时配置延时复位功能,当信号恢复正常值后延时一段时间,复位“信号故障”。

由图2可知,辅机单点保护逻辑设计依据:温度测点经过慢速率保护模块(在温度测点低于设定参数值时有效)时,上述功能模块逻辑信号输出和温度测点品质判断条件相“与”构成温度保护动作跳闸信号。核查该机组逻辑,高低限判断模块(BLOCK 44)定值设置为80 ℃,温度慢速率保护模块参数设置为600 ℃/min。通过事故发生前后曲线分析判断,当输入温度处于慢速率保护模块中的高低限值范围外且输入温度速率变化超过设定值时,速率保护功能将被切除,即在合理的温度升速率设定范围外,实际测点温度超过保护限值,将屏蔽保护信号,保护动作不会触发。

针对温度升速率开展试验进行分析,对现有保护逻辑参数设置的合理性验证。采用DCS信号仿真试验方法,在DCS组态软件上搭建测试逻辑。设计页面逻辑扫描周期为500 ms,通过模拟量输入模块(KBML)进行温度阶梯变化仿真,为确保SLWPRT模块的D2管脚信号有历史趋势,新增中间开关量变量点,人为模拟温度输入数值依次输入62 ℃、74 ℃、82 ℃、96 ℃,模拟每秒超过10 ℃及不超过10 ℃的温度变化。结果表明,当输入温度小于80 ℃时,高低限值模块ACK信号管脚始终保持置位“1”状态,但因SLWPRT模块中的高低限定值条件不满足触发条件,所以保护不会触发;当输入温度大于80 ℃时,由于RS触发器保持,此时无论速率限制模块是否触发动作,因实际温度值不满足保护动作限值,RS触发器复位管脚保持复位“0”状态;当温度接近保护跳闸定值95 ℃时,高低限保护模块置位,如果此时温度保护速率模块(复位RS触发器)未置位[9],说明系统判断温度变化符合正常趋势;此时一旦实际温度超过95 ℃,单点保护立即触发动作。但当系统判断温度变化速率异常,则会复位RS触发器,屏蔽保护输出,所以该保护动作可靠性的关键点是合理设置温度升速率保护限值。

为确定温度升速率的极限值,通过实际物理条件模拟试验,选用热电阻PT100温度元件,在室温条件下采取物理加热方式模拟温度测点温度突增现象,观察并记录实时温度数据曲线。试验结果表明,温度元件能够反映温度升速率约为7.2 ℃/s,也是温度元件能够实时反映的极限温度升速率,即当实际温度超过对应温度升速率说明信号存在故障,所以速率限制模块中的参数设置为10 ℃/s[10],并不能真正起到切除温度保护的作用,建议将定值设置偏低一些。

4 结论

a.对汽轮机电子设备间DCS接地系统存在的2点接地隐患进行处理,同时对DCS接地情况进行全面排查。

b.优化汽泵轴承温度保护逻辑:①温度元件选用双支热电阻,增加1路测点,实现保护双冗余配置;②适当减小返回温度定值并增加一定延时后再进行复位,提高温度测点抗干扰能力;③增加坏质量、超速率二级报警,有助于运行人员分析判断,为隐患快速消除提供保障。

c.修改完善温度升速率切除保护定值。