660 MW超超临界机组锅炉屏式过热器爆管原因探究

2021-12-30王天龙朱立平张夜雨段海洲张向群

王天龙,朱立平,张夜雨,段海洲,张向群

(1.辽宁东科电力有限公司,辽宁 沈阳 110179;2.中国能源工程股份有限公司,北京 100037)

锅炉作为火电厂的三大主要设备之一,一旦发生故障就会影响整个机组的生产运行[1]。锅炉爆管是指在某些因素的作用下蒸汽锅炉的水或蒸汽管道突然爆破,爆管发生时会有较为明显的爆破声音和喷汽声音,并且伴随产生蒸汽压力降低及水位下降等现象[2]。锅炉爆管具有很大的危险性,爆管发生后非常容易扩散甚至引发周围大面积管道发生爆破[3]。随着节能减排要求越来越高,大容量、高参数的超超临界机组越来越多。超超临界机组因其设计、制造、安装等原因导致爆管事故频发[4]。因此探究爆管原因能够更好防止爆管发生,进而提高设备安全运行的可靠性,延长设备的使用寿命[5]。对于爆管原因进行详实的探究,可以为相似类型缺陷分析提供借鉴。

1 主机参数

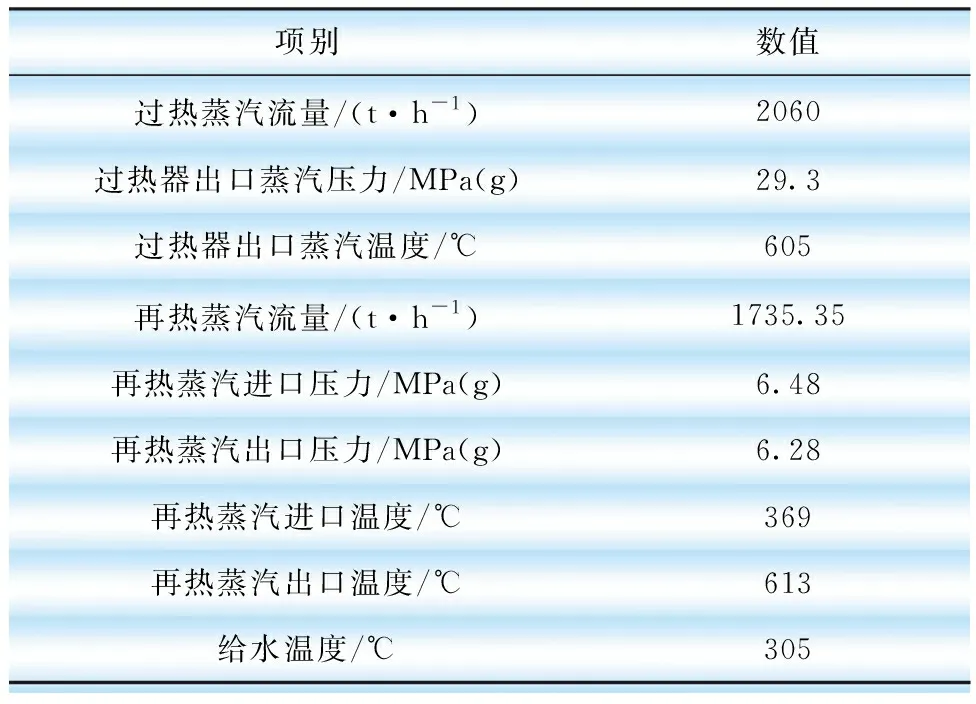

本期660 MW超超临界燃煤火电厂配备了2台由东方锅炉股份有限公司生产的DG2060/29.4-Ⅱ13型锅炉。锅炉采用Π型露天布置,为高效超超临界参数、单炉膛、一次再热、平衡通风、固态排渣、全钢构架、全悬吊结构变压运行直流炉。1号锅炉主要参数见表1。

表1 1号锅炉主要参数

2 锅炉爆管状况

由于线路失电事件时常发生,1号锅炉2020年1月22日15:11由于电网系统突然震荡,导致送风机A、B跳闸,触发锅炉主保护MFT动作,机组停机。停炉保护发生前,机组负荷530 MW、过热蒸汽温度585 ℃、过热蒸汽压力24.2 MPa、再热蒸汽温度581 ℃、再热蒸汽压力3.9 MPa。当日19:22巡检反馈炉内有异音,待锅炉冷却后进入炉膛检查发现屏式过热器爆管。自2019年12月8日机组进入整套启动开始至本次停炉时已经累计运行约1000 h,启停15次。由于当地电网不稳定且容量较小,无法满足高负荷需求,机组尚未进行可靠性运行。

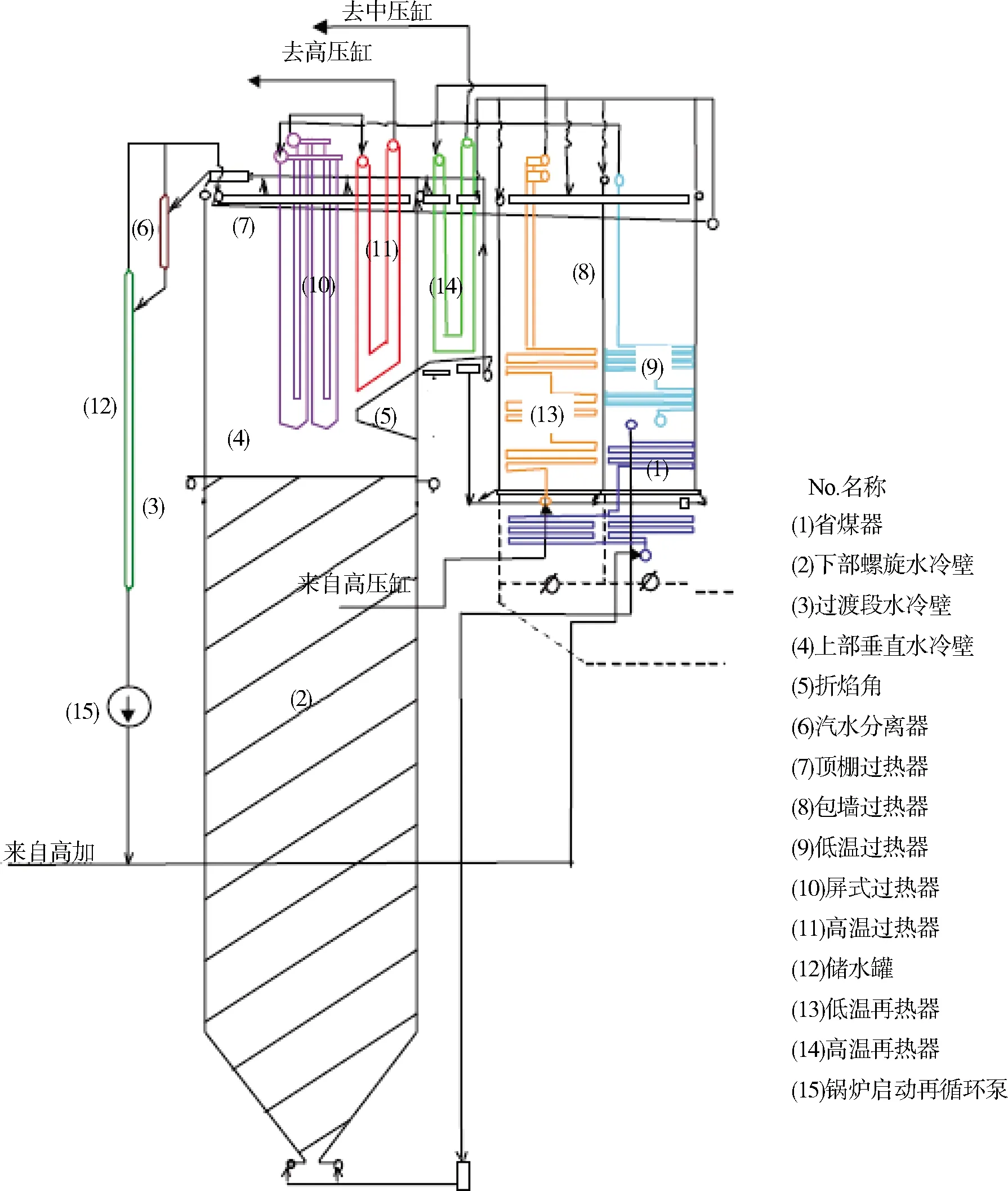

辐射式屏式过热器布置在炉膛上部区域(如图1标注10所示),沿炉深方向布置了2排,每一排管屏沿炉宽方向布置若干片屏。屏式过热器管屏入口段与出口段采用不同的管子壁厚,内外圈管采用不同的管子规格。屏式过热器蛇形管均由集箱承重并由集箱吊杆传至大板梁上。

图1 汽水系统流程

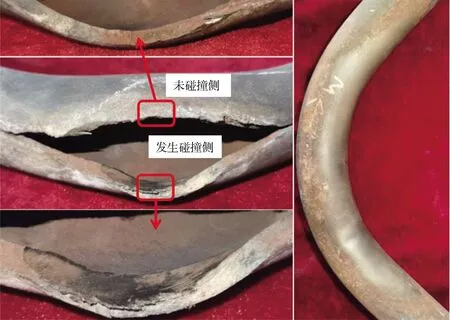

图2为现场拍摄的爆口照片,爆口所在位置为第9号屏第4根管,可见爆口所在管道有明显膨胀现象,其下方管道(第9号屏第5根管)有吹损痕迹。屏式过热器管材为S30432,出口处采用SA213-T92材质。

图2 现场爆口

3 运行情况

3.1 爆管确认

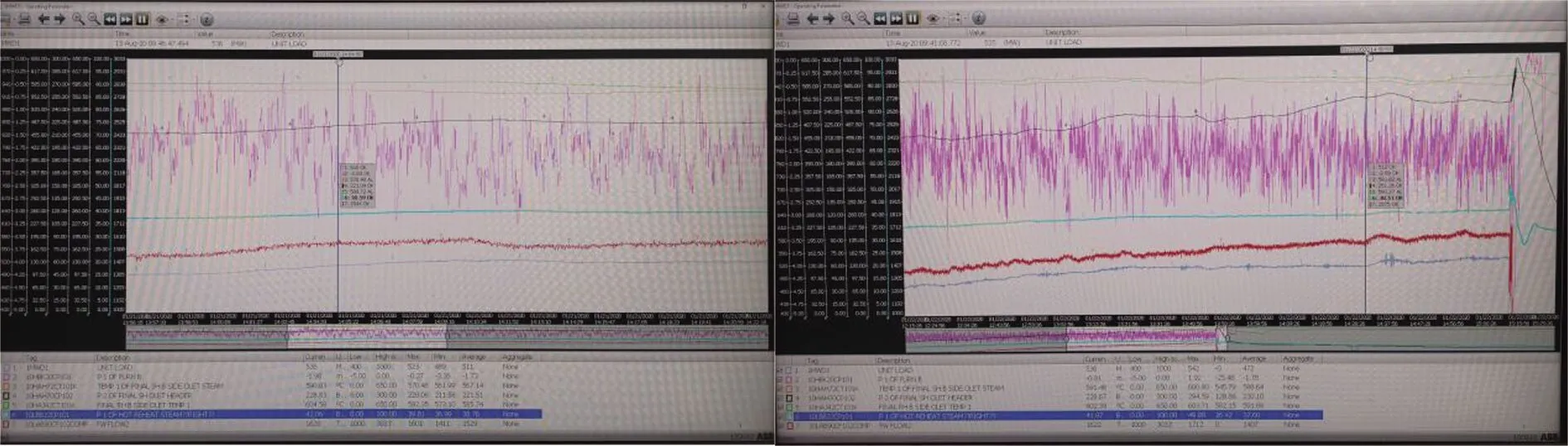

锅炉“四管”是指过热器、再热器、省煤器和水冷壁,包括锅炉所有受热面[6]。“四管”泄漏后可能会出现喷汽、水声或爆炸声,给水流量增多,蒸汽压力或温度下降,炉膛负压波动至正压,排烟温度降低等现象[7]。锅炉吹灰噪声频率为850~3000 Hz,可触发锅炉“四管”泄漏报警[8],当吹灰器停止吹灰后报警就会消失。报警值量程为0~100%,超过60%就会触发报警,为防止锅炉吹灰频繁触发泄漏警报,现场设置为吹灰时不触发报警。如图3所示,2020年1月22日12:54锅炉开始吹灰,此时“四管”泄漏报警值超过60%随即开始发出报警,但吹灰器退出后报警并未消除仍处于60%~80%,因此可判断在此时间段内发生爆管或是爆口恶化。

(a)正常状态(b)爆管状态图3 锅炉吹灰时“四管”泄漏报警

通过图4对比可得出,从14:30开始,锅炉给水量较正常情况有增多趋势,增量约40 t/h,其他主要参数变化不明显。由于屏式过热器爆口较小,所以蒸汽漏量不会很大,此方法可作为辅助判断方法。

(a)正常状态(b)爆管状态图4 锅炉主要参数

3.2 超温情况

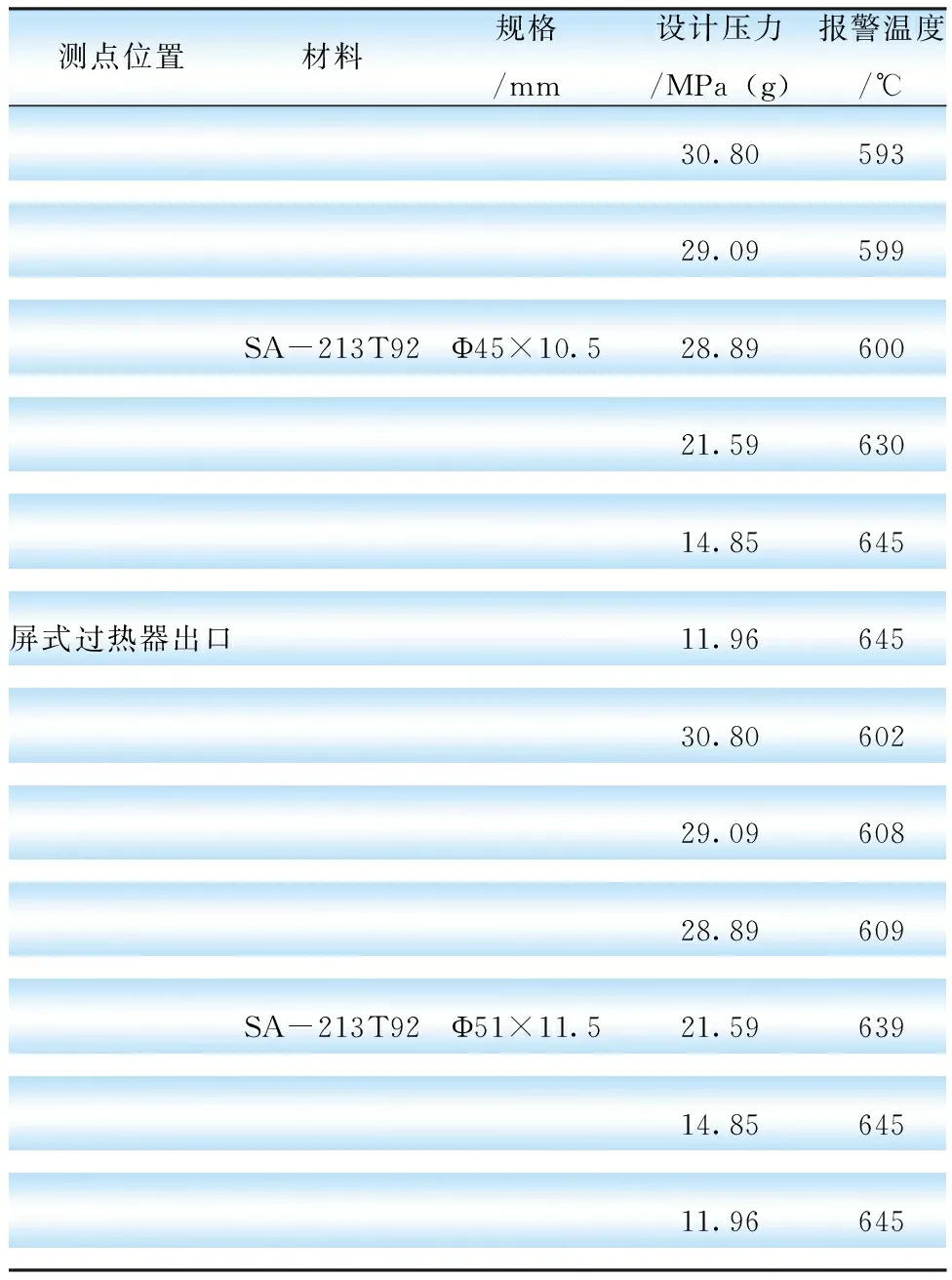

过热器和再热器是超超临界锅炉的主要受热面,因其设计参数高,已经接近管材的许用极限温度,并且周围环境为高温烟气,极易发生局部超温甚至锅炉爆管[9]。表2为屏式过热器出口受热面壁温报警值,结合近1000 h运行的参数曲线未发现超温情况。

表2 屏式过热器出口受热面壁温报警值

3.3 水塞情况

水塞大多数情况发生在锅炉点火初始的升温升压阶段或者机组带20%负荷阶段。锅炉发生水塞易引发严重后果,轻则引起主蒸汽温度大幅降低甚至危害汽轮机运行,重则可能导致过热器内的蒸汽停滞进而管道超温引发爆管。图5为爆管发生前的锅炉点火至带30%负荷区间的炉膛温度,由图5可见,曲线4代表的烟气温度最高为660 ℃,而表1中30%负荷对应的壁温温度上限为645 ℃,所以排除水塞爆管可能。

图5 炉膛温度

4 试验结果

4.1 宏观形貌

图6为爆口样管和吹损样管宏观外貌(左为爆口样管,右为吹损样管),由图6可以看出,爆口类似鱼口形状且存在膨胀情况,其长度为130 mm,宽度为40 mm。爆口上侧没有碰撞迹象,下侧则能明显观察出碰撞痕迹且边缘被挤扁。吹损的样管除存在吹损痕迹外没有膨胀现象且外观无其他异常现象。

图6 样管宏观外貌

图7为爆口样管切开照片,由图7可以看出,爆口蒸汽流向的上侧有一浅一深2处碰撞凹坑,凹坑形状为扁长圆弧状。

图7 爆口样管内部

4.2 几何尺寸

经过测量得出爆口样管的爆口周长为149 mm,相对于正常管材周长141.53 mm胀粗5.45%,不符合DL/T 438—2016《火力发电厂金属技术监督规程》规定:热轧管不大于公称壁厚5%,冷轧管大于公称壁厚4%的要求。

经金相测得爆口的最薄处为6.5 mm,相较于现场标准壁厚10.5 mm减薄38%,不符合标准中要求壁厚减薄不超过20%的要求。

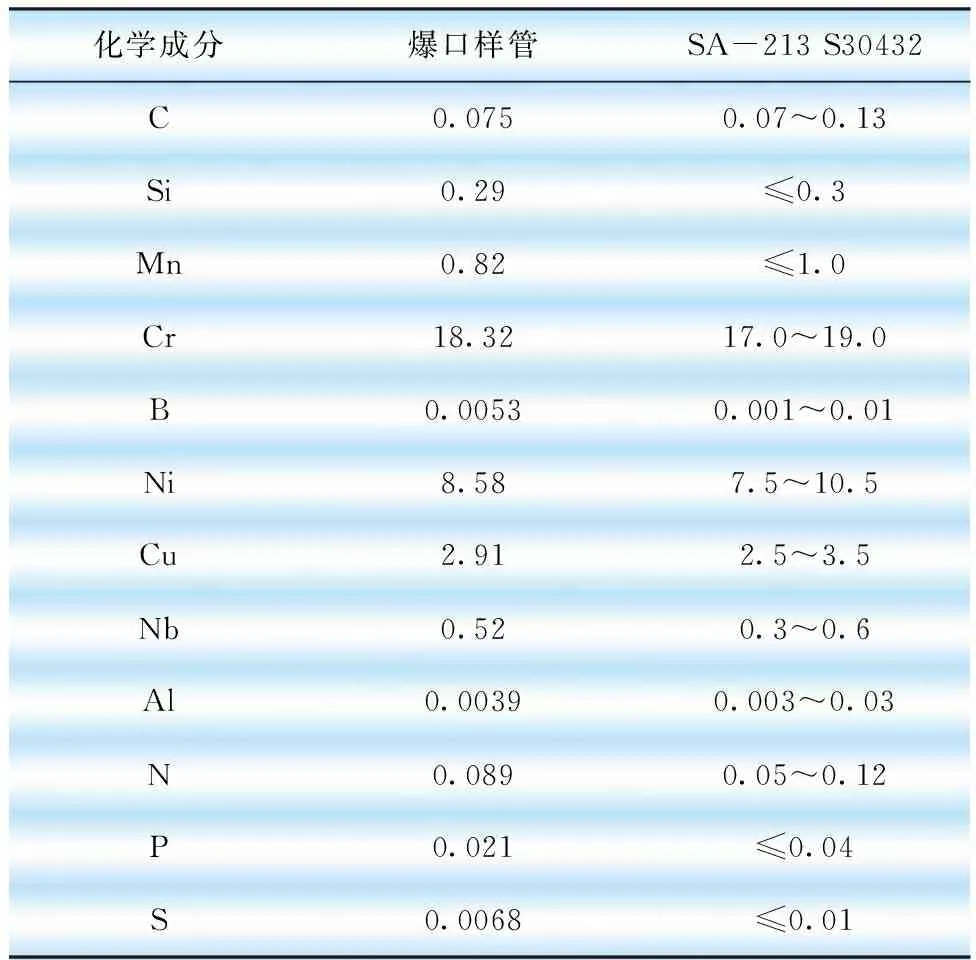

4.3 化学成分

表3为爆口管材化学成分分析结果,符合标准对于SA-213T92的要求。

表3 化学成分分析结果 单位:wt%

4.4 室温拉伸

将样管分成炉前进口侧、炉前出口侧、炉后进口侧及炉后出口侧4个拉伸试样,2根样管共8个试样进行室温拉伸试验。表4为拉伸结果,其中2根样管的拉伸结果符合SA-213T92要求。但爆口样管的室温抗拉强度和规定塑性延伸强度结果低于吹损样管。

表4 室温拉伸试验结果

4.5 金相组织

图8为金相组织观察取材的位置。将爆口管材轴向切开,使得完整爆口所处其中一侧。

图8 金相组织取材位置

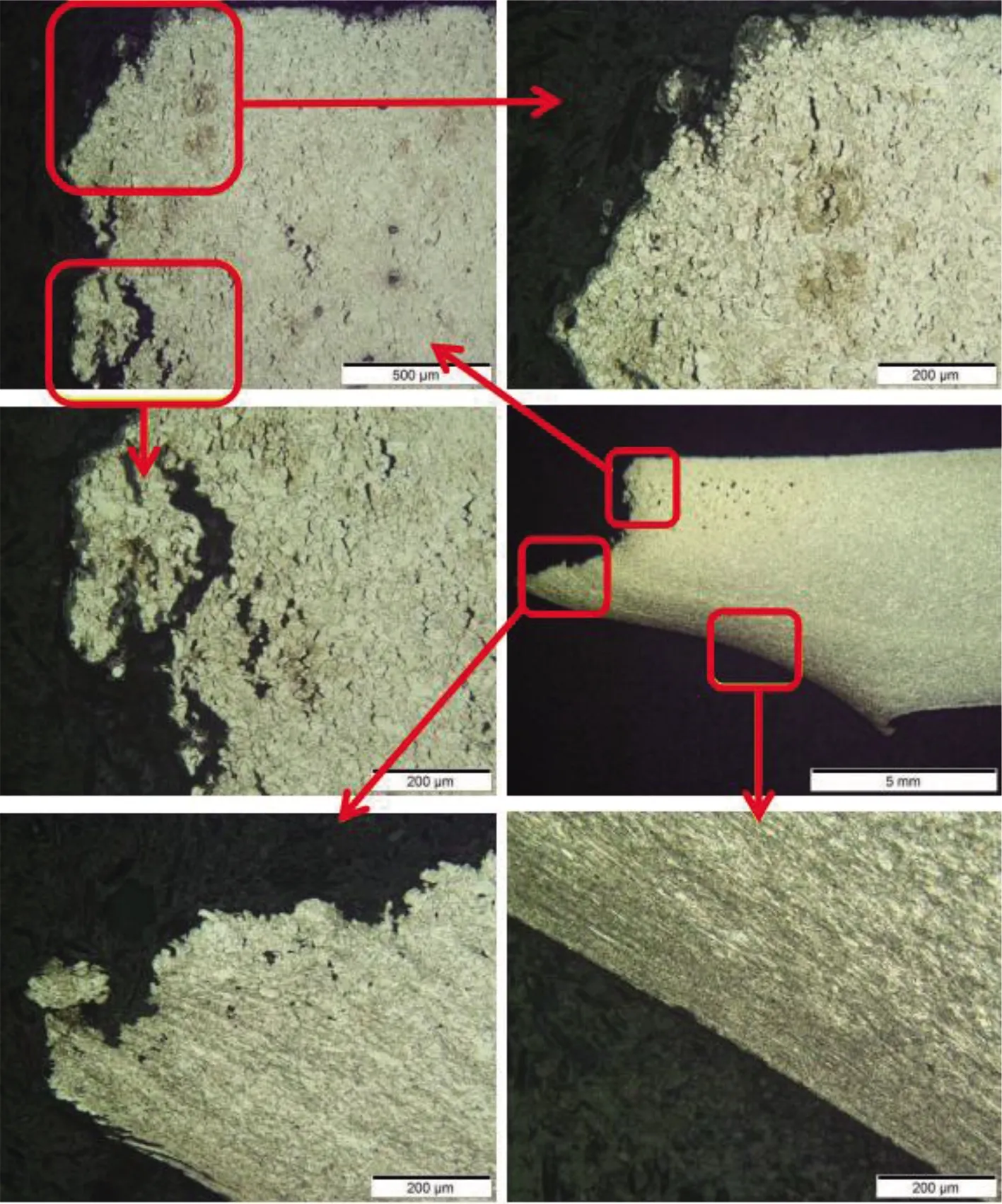

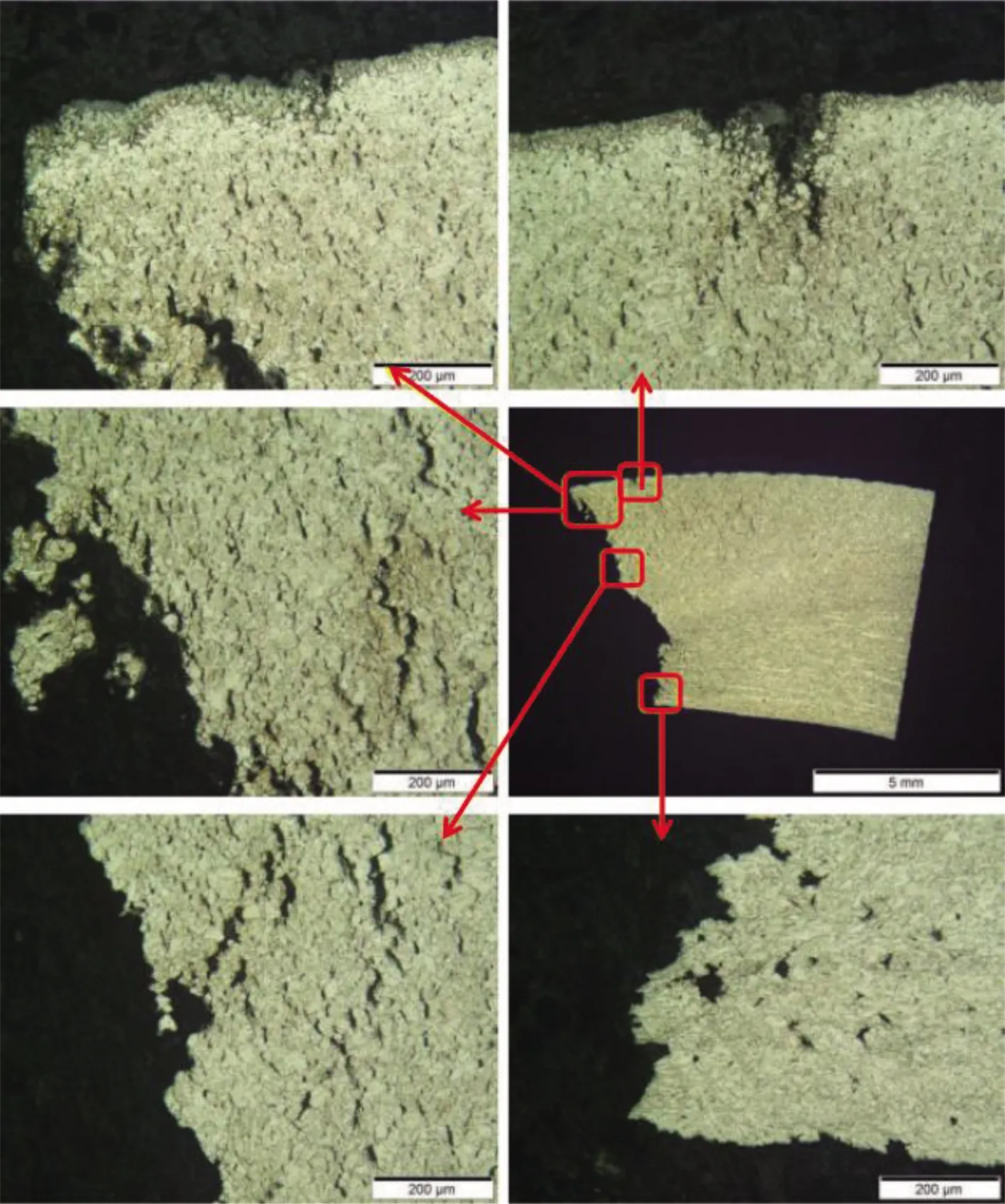

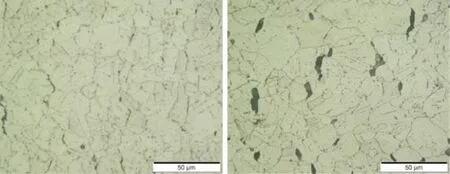

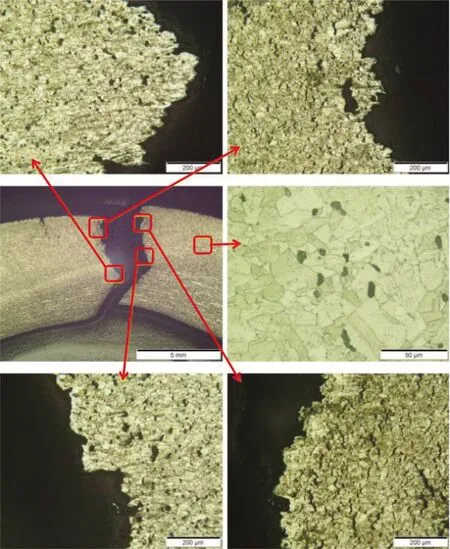

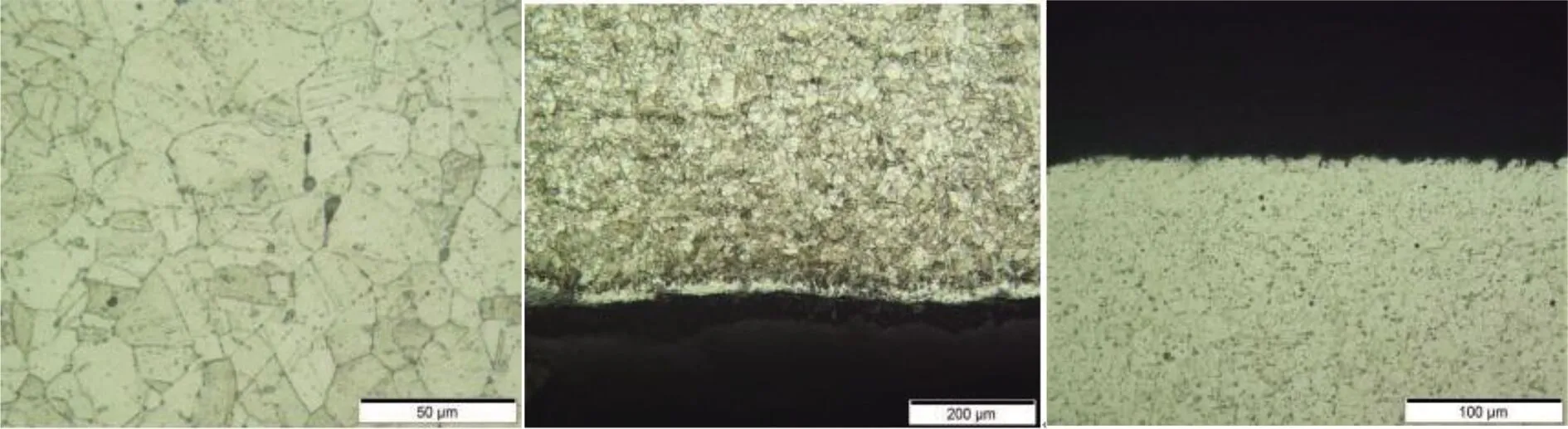

图9—图14为金相组织形貌。宏观形貌显示爆口内的碰撞变形为圆弧形状,金相组织中则可以发现形变流线。管材内壁包括爆口侧和另一侧均未发现有明显氧化层。爆口处有大量沿晶蠕变裂纹,外壁侧的蠕变裂纹比内壁侧多且爆口周围组织中也能观察到蠕变裂纹与孔洞。

图9 爆口中部碰撞变形区域

图10 爆口中部未变形区域

(a)变形区域(b)未变形区域图11 爆口中部附近显微组织形貌

(a)显微组织 (b)外壁区域 (c)内壁区域图12 爆口中部另一侧金相组织形貌

图13 爆口边缘金相组织形貌

(a)显微组织 (b)内壁区域 (c)外壁区域图14 爆口边缘另一侧金相组织形貌

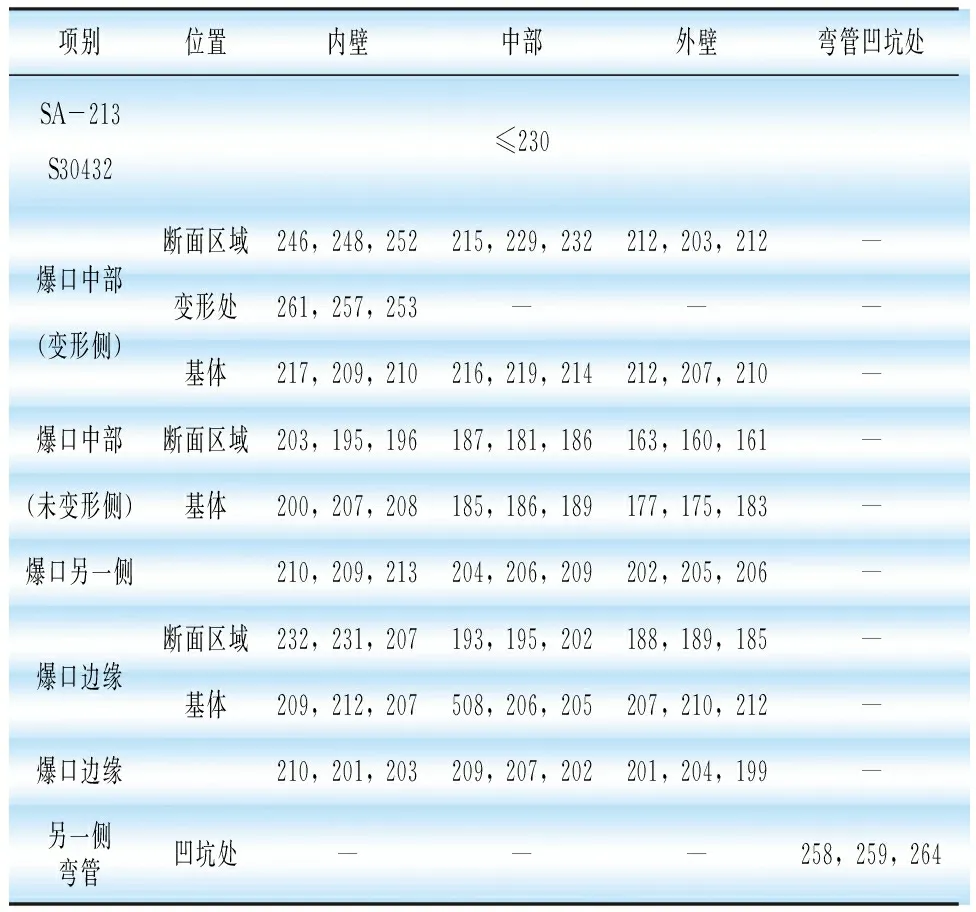

4.6 维氏硬度测试

对样管进行了持续12 s的98N维氏硬度测试,测得数据见表5。

由表5可知,由于碰撞变形使得弯管凹坑处硬度不符合SA-213T92标准的要求,其他各样管测试结果均符合要求。爆口样管硬度测试结果符合标准要求,但爆口未变形区域接近要求下限且爆口外壁低于内壁硬度,这是因为外壁的蠕变裂纹造成的。虽然爆口变形处硬度高于其他样管数据,但推测其原因是变形处硬化导致。

表5 维氏硬度测试结果 单位:HV

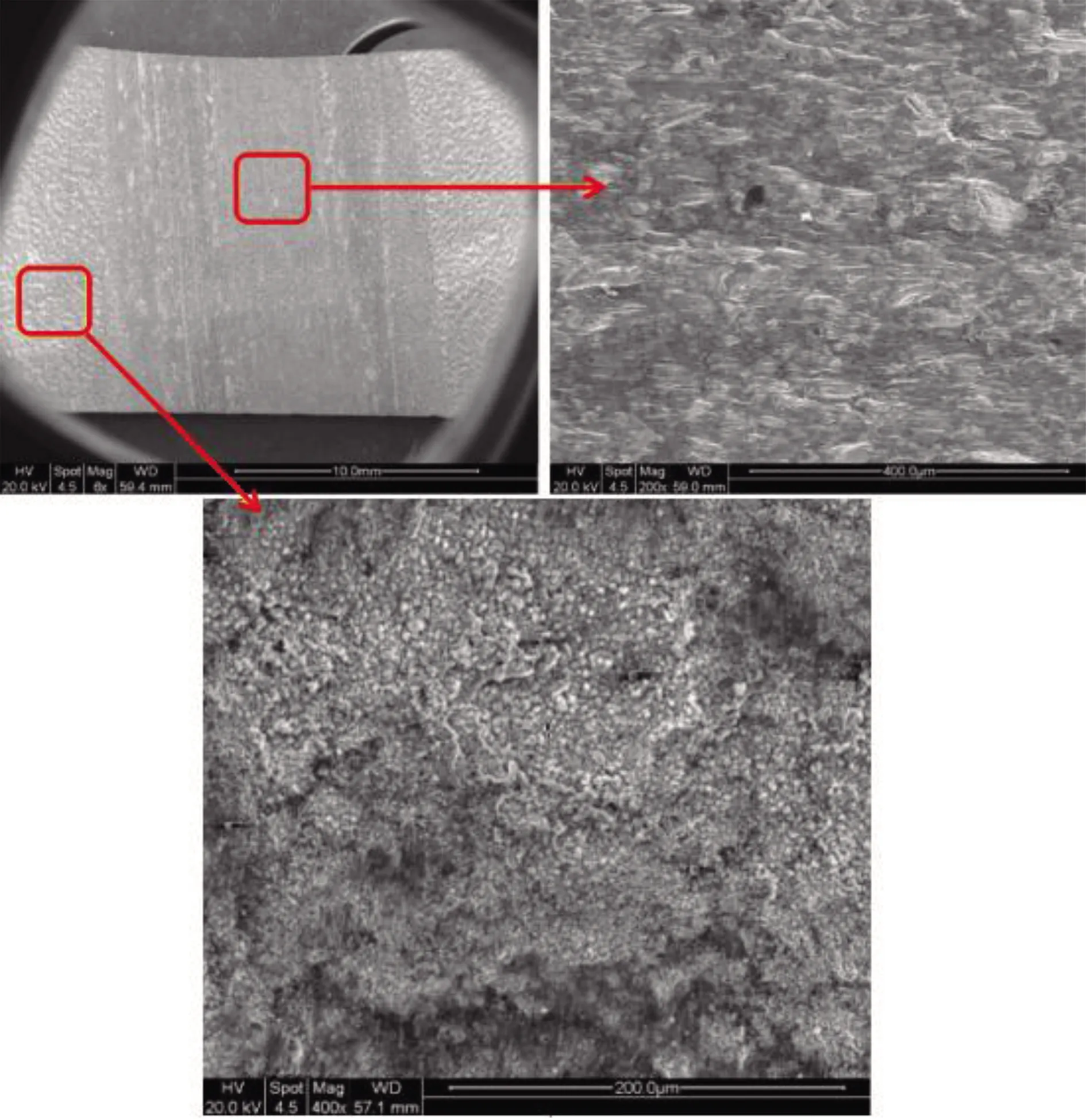

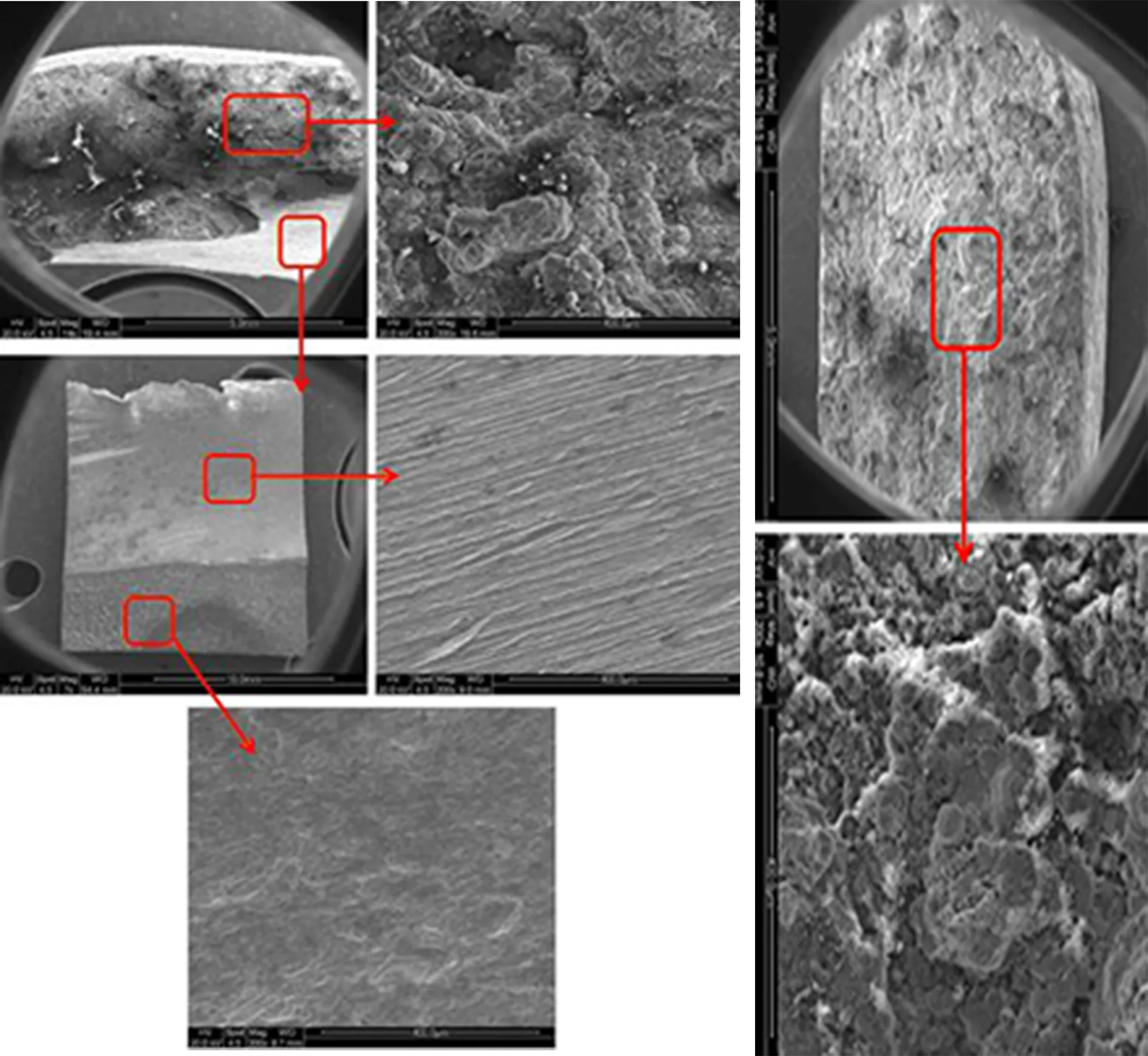

4.7 扫描电镜观察

图15为扫描电镜下的爆口上游凹坑处形貌,可以看出其内壁由上至下的方向性。图16为爆口断面在电镜下的形貌。爆口显现出沿晶开裂,外表覆有一层氧化物,爆口未变形处内壁未发现摩擦痕迹,而变形处内壁则发现呈方向性的摩擦痕迹。

图15 爆口上游凹坑处电镜下组织形貌(右上为凹坑处内壁区域,下为未磕碰区域)

(a)爆口碰撞处及内壁区域 (b)爆口未碰撞区域图16 爆口电镜下组织形貌

5 结语

通过运行情况分析得出运行过程中不存在超温和水塞情况,通过试验结果可以发现爆口处存在沿晶蠕变裂纹且附近组织中也能观察到蠕变孔洞和蠕变裂纹,因此可以得出此次锅炉爆管属于过热蠕变失效类型。爆管成因为管材内部存在钢球状异物,在蒸汽作用下不断摩擦内表面并且堵塞管材,使得蒸汽流量不足,最终导致过热蠕变爆管。为避免此类事故再次发生,建议全面检查屏式过热器管材是否存在管径胀粗或鼓包等情况,并对过热器及再热器集箱进行内部清洁。