汽泵再循环阀控制逻辑和运行操作优化

2016-09-09杨宁

杨 宁

(金湾发电有限公司,广东 珠海 519060)

汽泵再循环阀控制逻辑和运行操作优化

杨宁

(金湾发电有限公司,广东 珠海519060)

讲述了600 MW燃煤机组的汽泵再循环阀在运行过程中内漏严重,影响给水系统运行安全以及造成汽泵能耗损失;对再循环阀进行解体检查分析,确定汽泵运行再循环阀的频繁开启造成再循环阀吹损严重。通过对汽泵再循环阀的控制逻辑进行优化以及对应的运行操作优化,很好地解决了汽泵再循环阀吹损严重这个问题,保证了设备安全。

汽泵再循环阀;控制逻辑优化;运行操作优化

1 设备概况与机组控制方式

金湾电厂两台机组锅炉均采用上海锅炉股份有限公司制造的超临界锅炉,锅炉最大连续出力为1 913 t/h,锅炉允许最低稳燃负荷(不投油)30%BMCR,最低直流负荷为35%BMCR。汽轮机为上海汽轮机厂制造的汽轮机。每台机组分别配置 3套给水泵组,其中汽动给水泵组2套,电动给水泵组1套。汽动给水泵组为上海汽轮机厂生产,给水泵小汽轮机正常低压汽源采用四段抽汽,高压汽源采用二段抽汽,启动用汽源采用辅助蒸汽。汽泵连续运行自动调速范围:2 800~6 000 r/min,汽泵额定转速为5 280 r/min,额定最小流量为220 t/h。

在机组正常运行工况下,两台50%容量汽动调速给水泵并列调速运行时,能满足汽机低负荷至最大负荷给水参数的要求。在单台汽动给水泵事故状态下,电动给水泵能方便地实现与运行汽泵的并泵运行。在机组启动状态下,电动给水泵组调速运行时,能满足启动状态下机组给水参数的要求。

2 汽动给水泵再循环阀控制逻辑和运行操作优化

2.1汽泵再循环阀内漏分析

近年来电厂4台汽泵再循环阀在运行中均出现内漏情况,汽泵再循环阀内漏既降低了汽泵能耗,同时高负荷工况下导致汽泵转速较高以及相应提高了汽泵前置泵电流,危及机组运行安全。对再循环阀解体检查发现预启阀阀芯、阀座及主阀阀芯、阀座密封面吹损严重,分析原因为:在机组低负荷工况下,再循环阀需开启运行,且开度较少造成再循环阀在这种高压和低流量冲刷恶劣工况下运行,长期运行无法避免的出现吹损;只能将阀芯送厂外补焊车削,并更换新的阀座。但维持这样状态运行,再循环阀仍会出现再度被吹损的问题。

所以,要更好的解决这个问题,只能改善汽泵再循环阀运行工况,减少汽泵再循环阀的开启。

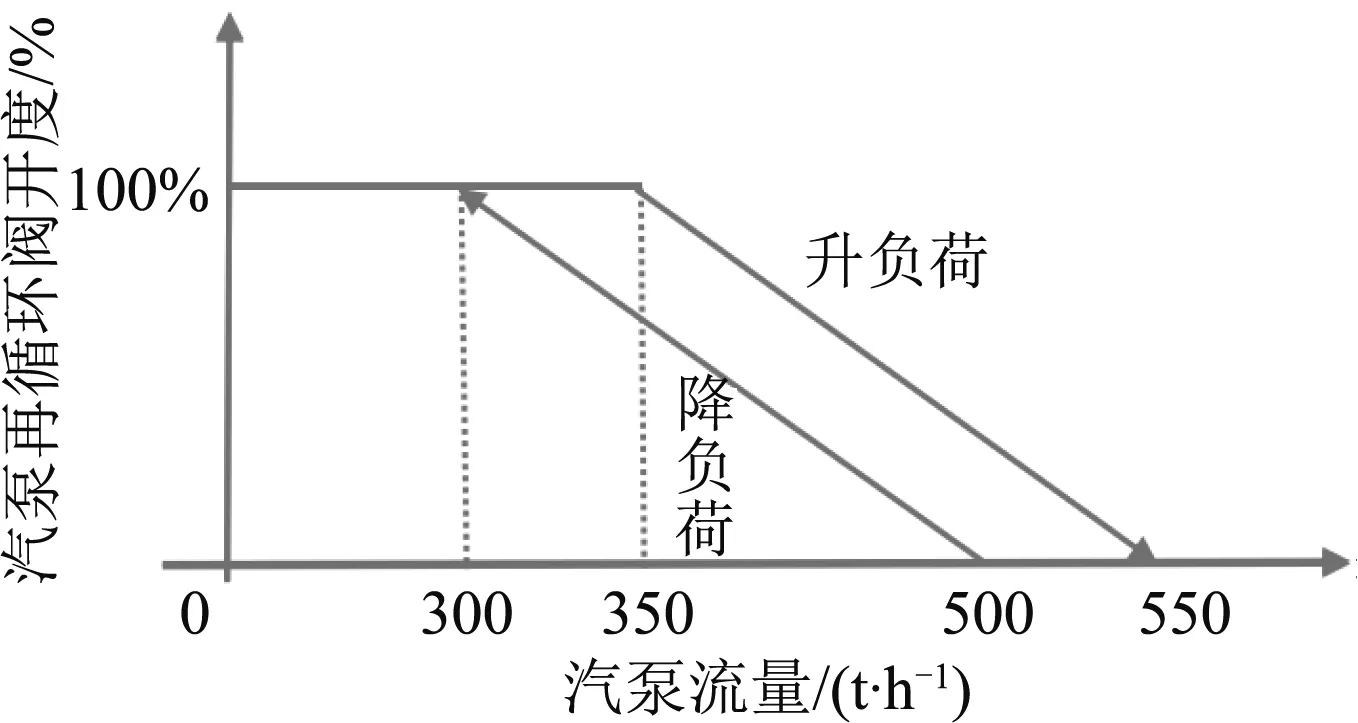

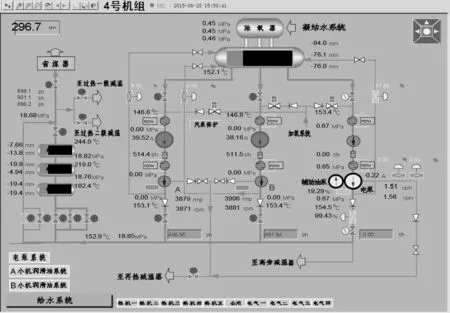

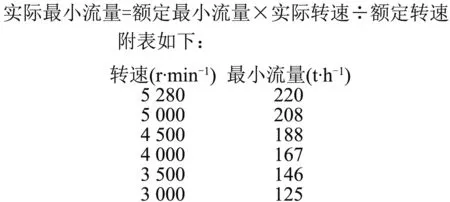

对电厂的汽泵再循环控制逻辑进行分析:汽泵降负荷时汽泵流量低于500 t/h时开启,至300 t/h全开;汽泵升负荷时泵流量大于350 t/h开始关闭,至550 t/h全关,如图1所示。在这种控制逻辑下,在机组低负荷工况(低于300 MW时),汽泵再循环阀需开启运行,如图2所示,待负荷加至泵流量高于550 t/h方可关闭。电厂为调峰机组,负荷长期在250~600 MW运行,这种控制逻辑下汽泵再循环阀必然频繁开启。所以要减少汽泵再循环阀的开启,除了让机组长期运行在高负荷工况下,只能对汽泵再循环阀的控制逻辑进行优化,避免机组在低负荷工况下汽泵再循环阀开启。

图1 汽泵再循环阀开度、汽泵流量曲线

图2 机组300 MW时给水系统工况

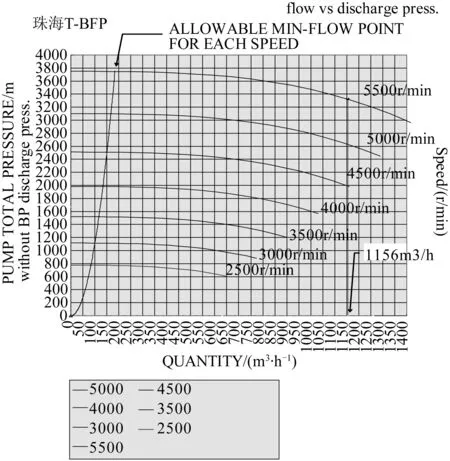

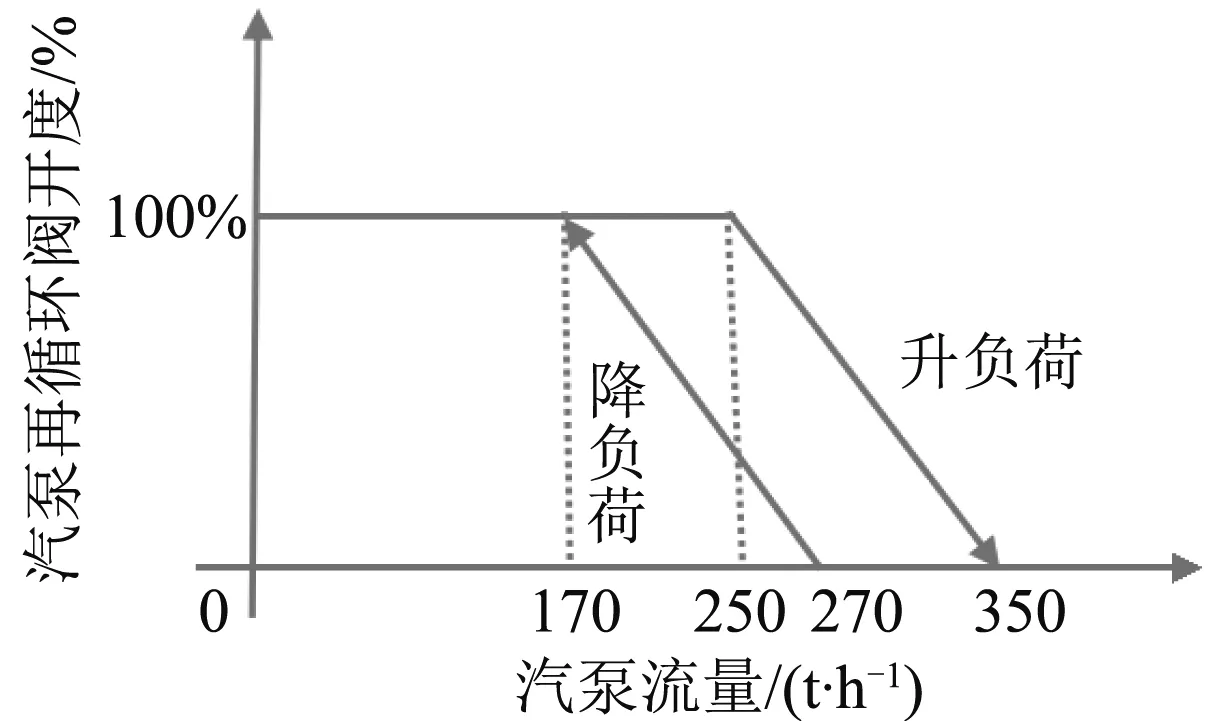

再进一步分析,根据该汽泵运行技术规范《各种转速下的最小允许流量曲线(入口流量VS扬程)》以及该汽泵最小流量要求,如图3、图4所示。可以看出低负荷时汽泵流量低于500 t/h时即开启,汽泵实际流量远高于其最小流量要求。根据汽泵投、退等低流量运行经验,汽泵在实际流量大于最小要求流量下运行时,可安全长期运行。因此,可以降低汽泵再循环打开时的入口流量设定值,该设定值必须在保证汽泵安全基础上,尽量实现在机组全调峰过程,也可保证汽泵再循环阀关闭运行;根据运行数据统计分析,可对汽泵再循环控制逻辑进行优化:汽泵降负荷时汽泵流量低于270 t/h时开启,至170 t/h全开;汽泵升负荷时泵流量大于250 t/h开始关闭,至350 t/h全关,如图5所示。

图3 各种转速下的最小允许流量曲线(入口流量VS扬程)

图4 汽泵最小流量要求

图5 汽泵再循环阀开度、汽泵流量曲线

为保证汽泵的运行安全,按汽泵转速与最小流量对应表数值乘以系数1.2,设定给水泵最小流量保护值。最小流量保护动作,超驰强制开汽泵再循环阀(120 s脉冲信号),延时20 s触发保护汽泵跳闸。

对汽泵再循环阀控制逻辑实施上述优化,除在汽泵启停、并退泵过程,在机组正常调峰范围,汽泵再循环阀均可保持全关状态(见图6);同时在各阶段低负荷工况下,两机四台汽泵运行参数均平稳正常。这样既解决了汽泵再循环阀频繁开启造成吹损严重这个问题,同时低负荷工况下汽泵再循环阀保持关闭,给水无需回流除氧器,降低汽泵能耗损失。

图6 机组250 MW时给水系统工况

2.2汽泵再循环阀的控制逻辑优化后的问题及分析应对

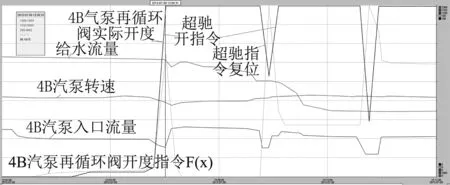

在对汽泵再循环控制逻辑进行优化后,汽泵再循环保持关闭的低负荷工况下汽泵均运行正常,但在2015年7月9日的一次退泵操作中,给水出现了较大的波动,重复当时的情况,如图7所示。4B汽泵再循环阀在自动投入状态,当4B汽泵转速手动由4 213下降至4 193 pm时,再循环阀缓慢打开(3.4%至7.8%),但4B汽泵的入口流量反而下降(263 t/h至210 t/h),直到触发最小流量保护动作(约209 t/h),导致再循环阀超驰全开,4B汽泵人口流量回升至352 t/h。120 s过后,超驰信号消失,再循环阀按F(x)指令要求再次关闭,5 s过后再次触发最小流量保护动作,导致再循环阀超驰全开。此后120 s,又一次发生了同样的现象。

图7 汽泵退泵工况过程分析

通过分析,这次退泵操作出现这样的给水大幅波动,有如下原因:

(1)汽泵再循环阀控制函数发生了改变,原来全开至全关跨度200 t/h,现在只有100 t/h,即控制线变得陡峭。

(2) 汽泵流量等于泵出口流量和再循环阀通过的流量之和,退泵过程中,出口流量随转速降低而降低,同时再循环阀开启,但此过程再循环开度偏小只有7.8%,再循环阀通过的流量偏小。

(3)汽泵再循环阀的非线性,即中间开度的改变流量明显,两头开度的改变对流量影响不大,叠加控制函数陡峭的影响,倍数放大了阀门对流量控制的非线性。

从上述分析看出,这次退泵操作中最小流量保护动作正常,确保了汽泵的运行安全;因此,在保证汽泵运行安全以及为了避免低负荷工况下汽泵再循环阀开启,导致给水波动和阀门磨损,且汽泵再循环阀日常处于自动状态,唯一办法只有降低阀门初始打开对应的流量定值,这是经济性和安全性的重叠区域。所以,保持之前对汽泵再循环控制的优化以及最小流量保护设定值,同时为了避免在汽泵并泵、退泵过程再度发生给水大幅波动,对运行操作进行如下优化:

(1)汽泵在启动和停运过程中,为了避免汽泵再循环阀的超驰动作,将控制切至手动。

(2)并泵过程,先将待并泵转速拉高,并缓慢超越在运泵。当待并泵的出水流量与在运泵相等时,投入自动控制。然后,缓慢手动关闭再循环阀,维持两台汽泵给水流量相等,直到再循环阀至全关位置,投入再循环阀自动状态。

(3)退泵过程,先将待退泵的再循环阀且至手动,并缓慢开至全开,期间维持两台汽泵给水流量相等。然后,将待停泵切手动缓慢降低转速,直到完全退出运行。

(4)正常运行中,保持两台汽泵再循环阀在自动状态。

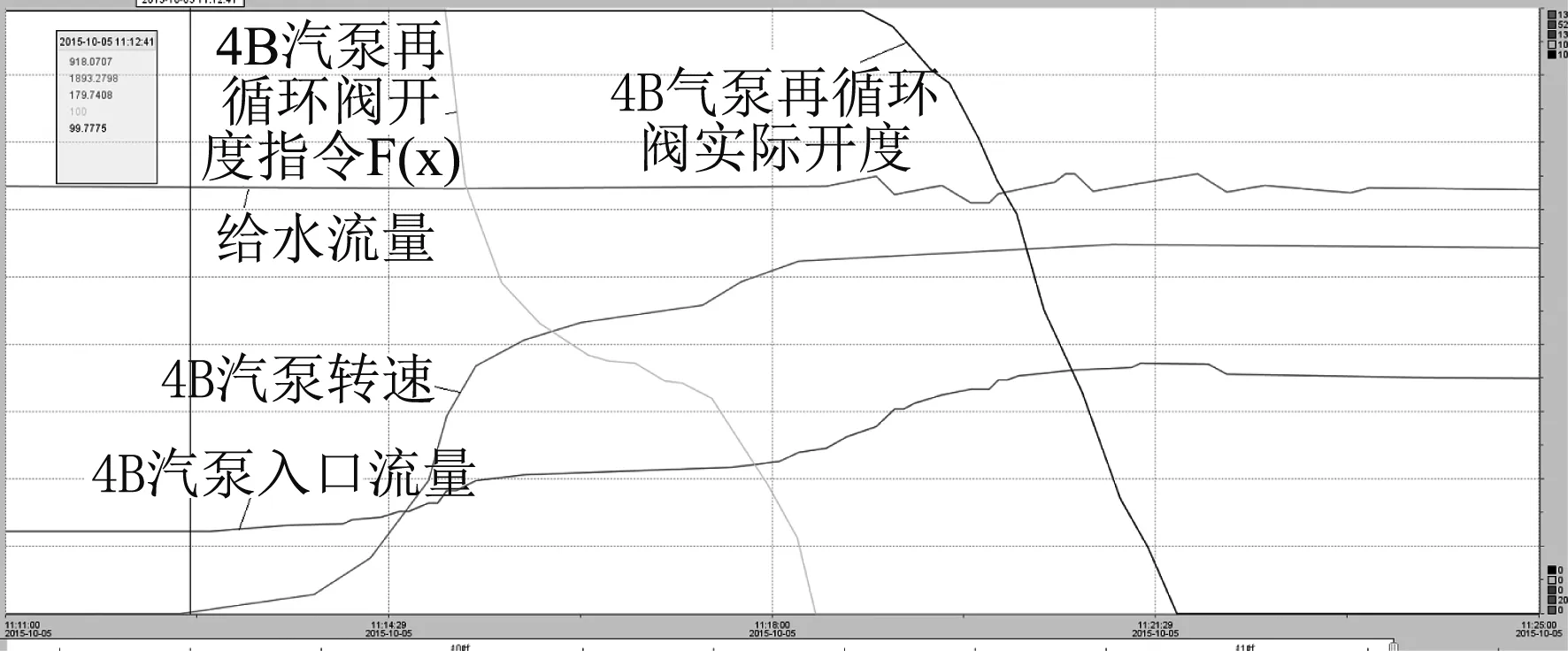

2.3汽泵再循环阀的控制逻辑优化和运行优化操作后的并泵实例

图8 汽泵并泵工况过程分析

在对运行操作进行优化后,2015年10月5日的一次并泵操作(如图8所示):4B汽泵冲转后待并入给水,4B汽泵再循环阀F(x)指令全开,同时再循环阀保持手动全开,缓慢提高4B汽泵转速,待4A、4B两泵流量相等时,将4B汽泵投入自动控制。然后,缓慢手动关闭再循环阀,转速同时自动调节维持两泵流量相等,直到再循环阀至全关位置,投入再循环阀自动状态。

在这次并泵操作中,采用运行优化操作后,整个并泵过程给水流量平稳;同时实施汽泵再循环阀控制逻辑优化后汽泵的稳定运行,很好的验证了汽泵再循环控制逻辑优化和运行应对措施的有效性。

3 结语

从上述可看出,对汽泵再循环阀控制逻辑进行优化,很好的解决了汽泵吹损造成内漏严重这个问题,也降低了汽泵能耗;同时通过对汽泵退、并泵过程进行运行操作优化,也弥补了控制逻辑发生更改后退并泵过程出现的给水波动的影响,保证机组运行安全。

(本文编辑:严加)

Optimization of Control Logic and Operation of the Steam Pump Recirculation Valve

YANG Ning

(Jinwan Power Generation Co., Ltd., Zhuhai 519060, China)

The recirculating valve of steam pump of the 600MW coal-fired units has serious inner leakage in the operating system which will cause high energy consumption and endanger the feed water system. After the disintegration check, we discovered that the recirculating valve was badly damaged by frequently opens and closes. Through optimizing the control logic of the recirculating valve and the corresponding operation, it is good to resolve the problem and ensure the equipment safety.

steam pump recirculation valve; control logic optimization; operation optimization

10.11973/dlyny201604019

TH38

B

2095-1256(2016)04-0492-04

2016-05-23