“模块化”混合励磁同步电机结构设计与制造技术研究

2021-12-30赵海宁于慎波

赵海宁,于慎波

(沈阳工业大学,辽宁 沈阳 110870)

混合励磁同步电机(Hybrid Excited Synchronous Machine,HESM)克服了永磁同步电机气隙磁场调节困难的缺陷,结合了永磁同步电机和电励磁同步电机的优点,可以在较宽的调速范围内保持高效率,具有非常高的推广应用价值,是近年来广泛研究的热点[1-3]。为了突破传统永磁电机仅能通过电枢电流矢量化控制实现弱磁或增磁调节方式及调节范围的局限,各国学者进行了广泛的研究,提出了多种结构形式的混合励磁同步电机,主要有磁分路式、双端励磁型、爪极式、永磁-感应子式和磁极分割型、励磁机式等,各有特点,应用范围也不尽相同[4-5]。

磁极分割型HESM在2个独立的定子铁芯间设置励磁绕组,通过定子机壳和转子上的铁芯磁极与永磁磁极共同励磁,无附加气隙,励磁效率较高,且结构相对简单,更易实现模块化设计[6-7]。本文以1台10 kVA磁极分割型混合励磁风力发电机为研究对象,对其进行模块化设计和制造技术研究。电机的基本参数如表1所示。

表1 10 kVA混合励磁风力发电机基本数据

1 定子结构的模块化设计

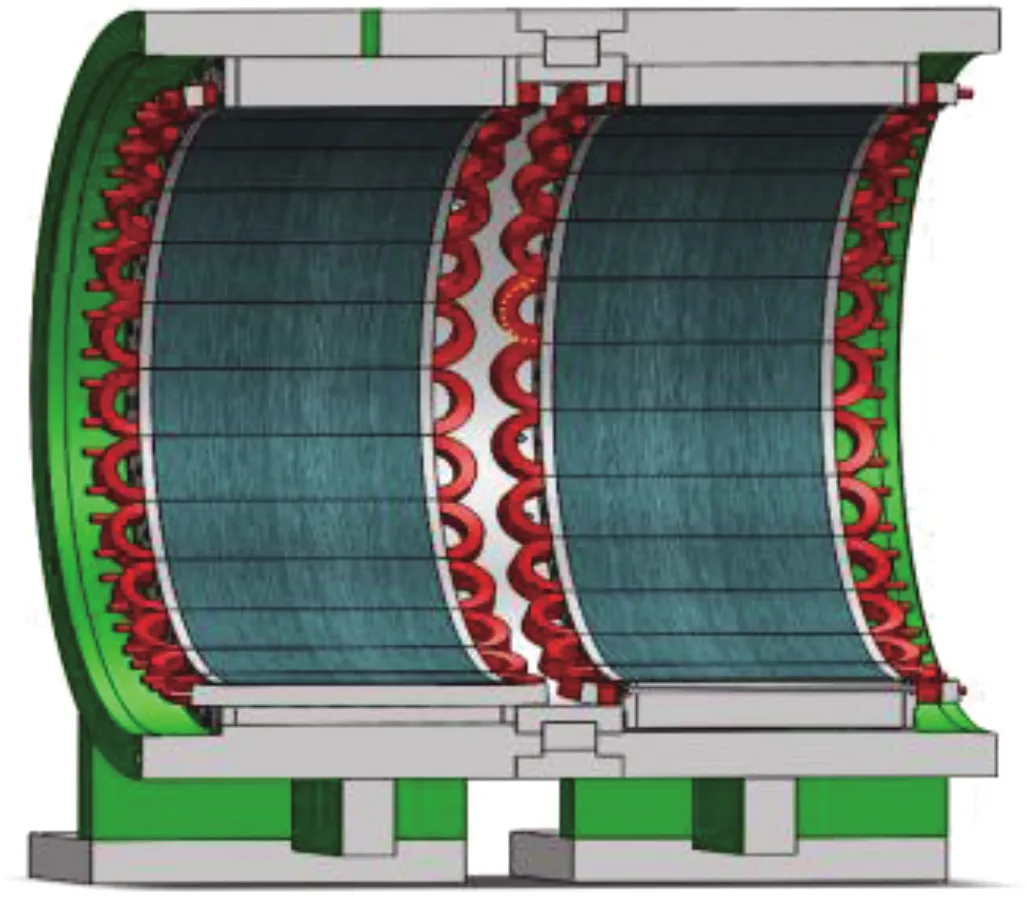

本电机将采用双定子结构,定子在轴向分两段分别加工,通过轴向导磁套和轴向隔磁套在轴向进行联接,双定子结构联接示意图如图1所示。

传统的定子铁芯轴向紧固方式有铆接、螺杆紧固、扣片紧固和焊接4种,对于一些小型电机还可采用耐高温胶体粘接的紧固方式,但又各有利弊。如操作不当极易造成冲片间短路,将在很大程度上增大涡流损耗,导致定子铁芯局部过热,影响电机运行经济性和可靠性,因此要对定子冲片的轴向紧固方式进行合理的选择和设计。

图1 双定子结构联接示意图

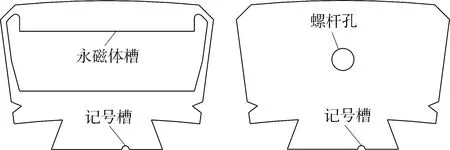

定子冲片采用0.5 mm厚的50W470冷轧无取向硅钢片加工制成,定子冲片外圆留有燕尾结构,用于嵌入定子机壳,在燕尾底部设置扣片槽,用于轴向定位,相应位置配有记号槽;定子齿中部设有螺杆孔,配合扣片进行轴向定位。定子冲片结构如图2所示。

图2 定子冲片结构

由于电机定子冲片为扇形片,单靠一种轴向紧固方式很难实现,电机将采用扣片紧固和螺杆紧固相结合的方式进行紧固。为避免压装螺杆和扣片与线圈产生干涉同时方便线圈缠绕,在定子冲片端压板相应位置配制扣片槽和螺杆孔,并设有沉孔。为了保证沉孔后的端压板具有足够的强度,定子冲片端压板选取10 mm厚铝板,压装完毕的定子单元如图3所示。

图3 压装完毕的定子单元

定子机壳采用35号钢制成,机壳内圆配制嵌装定子磁极的燕尾槽,机壳两侧分别配制联接端盖和定子导磁、隔磁构件的止口和螺纹孔。电机的机座为大直径薄壁件,切削加工中必然存在装卡及找正困难,夹紧力过大将产生较大变形,夹紧力过小则容易移位甚至倾覆,因此必须制作专用的支撑调整架和卡箍,对机座进行调整和固定,以保证切削的顺利进行。另外由于工件孔深,刀杆(机床滑枕)伸出过长,刀具振动严重,如何保证工件表面粗糙度及形位精度也将是机座加工过程中所必须处理的一大问题[8-9]。

由于电机采用双定子结构形式,在两定子间嵌绕直流励磁绕组,电机两侧虽可通过端盖结构在径向紧固,而中部确受空间所限难以实现支撑结构,因此定子机座部分断面为悬臂结构,如果两定子间的联结刚度不能保证,将很容易造成楔形气隙,进而影响电机的整体性能和运行效果,因此必须进行合理设计,确保结构的整体联结刚度。

电机将采用隔磁套和导磁套双止口过渡配合,并在径向以若干螺钉紧固的方法,保证双定子结构的联接刚度。定子轴向隔磁套采用非导磁不锈钢制成,中部开有放置励磁线圈的凹槽,主要为联接2个定子机壳,作为主要结构件(如空间足够,可将定子轴向导磁套设计为分段环形结构,以方便励磁绕组的安装及维护)。定子轴向导磁套采用35号钢制成,两侧加工有与定子机壳配合的止口,定子机壳整体装配完毕后,在两侧嵌入带绕组的定子铁芯单元,三维剖视如图4所示。

图4 定子装配三维剖视图

2 转子结构的模块化设计

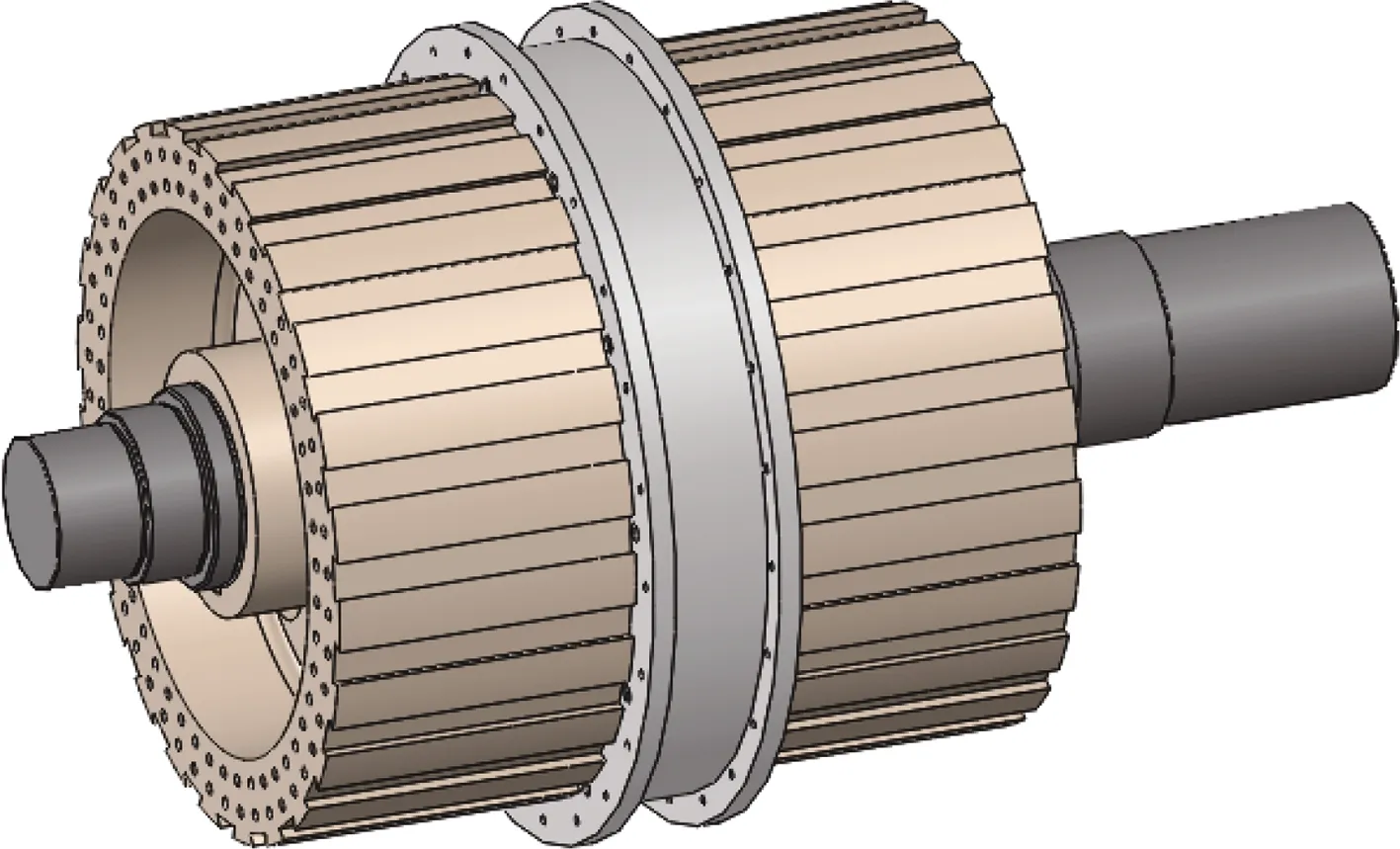

为降低加工成本,转子支架也在轴向分段与定子对应(分为两段,每段长200 mm),受磁路要求中部分别配制导磁构件和隔磁构件,联接示意图如图5所示。

图5 转子联接示意图

转子支架采用导磁性能与机械性能较好的35号钢制成,为减轻转子重量,支架中部采用辐板结构,并配制减重孔,支架外圆配制嵌装转子磁极的燕尾槽,支架一侧配制联接转子导磁构件的止口和螺纹孔。为形成转子轴向磁路,联接分段的转子支架设计轴向导磁构件,采用导磁性能与机械性能较好的35号钢制成,转子支架与轴向导磁构件联接三维图如图6所示。

图6 转子支架与轴向导磁构件联接三维图

为限制转子磁极端部漏磁并保证其在轴向定位,同时考虑成本因素,采用35号钢制成的联接套筒和非导磁不锈钢制成的隔磁端板组合制成轴向隔磁构件,以螺钉在轴向紧固,转子支架装配三维图如图7所示。

图7 转子支架装配三维图

转子冲片亦采用0.5 mm厚的50W470冷轧无取向硅钢片加工制成,转子冲片内圆留有燕尾结构,用于嵌入转子支架,在燕尾底部开有记号槽。永磁极转子冲片中部开有永磁体槽,为限制漏磁设计了隔磁结构;铁磁极中部对应位置开有螺杆孔,用于叠装时进行轴向拉紧。转子冲片结构如图8所示。

(a)永磁极转子冲片(b)铁磁极转子冲片图8 转子冲片图

为减少转子永磁极与铁磁极间轴向形成漏磁,设计由10 mm厚铝板加工制成隔磁挡板,相应位置设有螺杆孔,组装完毕的转子如图9所示。

图9 转子总装三维图

3 样机制造

定子铁芯压装方式的选择、压装精度的保证将直接影响电机整体的生产周期和质量。如采用内压装则需要保证冲片尺寸公差,以防止定子槽口处产生交叠错位;如采用外压装,除必须保证叠片整齐一致外还需要制作专用叠片工装[10-12]。

本电机为了实现定子槽闭口而采用扇形定子冲片,而为了实现闭口,只能嵌入绕组之后再装入定子,因此只能采用外压装,并且设计制作专用的叠片工装以保证压装精度。定子冲片叠装及绕组缠制完毕的定子单元如图10所示,全部定子单元嵌入机壳并进行端部联接及绑扎,定子总装图如图11所示。

图10 定子冲片叠装及绕组缠制

图11 定子总装图

转子铁芯的叠装直接在装配完毕的转子支架上进行,为方便叠装展开,设计了支架延长及铁芯拉紧工装,装配完毕的转子及整个电机如图12、图13所示。

图12 转子总装图

图13 电机总装图

4 结语

定转子模块化设计可以有效提高定转子冲片的材料利用率,降低生产成本,同时简化绕组缠绕工艺,缩短制造周期,可以轻松实现近乎闭口槽的设计效果,同时可实现模块化互换,在产品维修时的优势更为明显。本文结合三维设计,完成了样机的制造和装配,为同类电机的结构设计和制造提供了参考。