玻纤成膜剂种类对SMC制品力学性能的影响

2021-12-30张志坚章建忠徐琳晋袁向静

张志坚,陆 琦,章建忠,刘 阳,张 鑫,徐琳晋,张 萍,袁向静

(巨石集团有限公司,桐乡 314500)

0 前言

玻璃纤维增强热固性塑料(俗称玻璃钢)是以玻璃纤维为增强材料,以热固性树脂为基体的增强型塑料。其突出的优点是比强度高、硬度高、耐酸碱腐蚀性和绝缘性能良好。另外,根据增强基体的种类不同,其还具有不同程度的保温、隔热和减震等功能[1]。为润滑玻璃纤维表面,同时促进其与被增强热固性树脂之间的结合,在玻璃纤维拉丝过程中需要在其表面涂覆浸润剂。其中,成膜剂作为浸润剂的主要成分(占2%~15%),一般包含以下几类:环氧乳液(EP)、不饱和聚酯乳液(UP)、聚醋酸乙烯酯乳液(PVAc)、聚氨酯乳液和聚丙烯乳液等[2]。

作为玻璃钢成型工艺的一种,片状模塑料(Sheet Molding Compound,以下简称SMC)具有成本较低、工业可设计性较强和成型效率较高等优点[3],目前已被广泛应用于汽车、轨道交通、工业存储运输和室内家装等诸多领域。随着复合材料应用领域的不断拓展,对SMC制品的力学性能也提出了更高要求。而根据复合材料界面理论,玻璃纤维与基体材料之间的界面是影响力学性能的重要因素之一[4]。目前,SMC制品主要的基体材料是不饱和聚酯树脂,因而在此基础上研究不同玻纤成膜剂对制品力学性能的影响具有重要意义[5]。

1 实验部分

1.1 原料

玻璃纤维(A):EP为主成膜剂,巨石集团有限公司;

玻璃纤维(B):UP为主成膜剂,巨石集团有限公司;

玻璃纤维(C):PVAc为主成膜剂,巨石集团有限公司;

EP乳液:DSM;

UP乳液:DSM;

PVAc乳液:DSM;

不饱和聚酯树脂:DSM;

硅烷偶联剂:A174,Momentive;

脂肪酰胺类润滑剂:DSM;

固化剂:阿克苏固化剂,常州众杰复合材料;

填料:CaCO3(5μm),上海缘江化工。

1.2 仪器和设备

电子天平:BS2202S,赛多利斯;

光学显微镜:DYE-400E,上海点应光学仪器有限公司;

SMC生产线:SMC含浸机组,山东莱州耀胜自动化设备公司;

模压机:Y32-650T型,东莞金驰机械;

强力机:Z100型,德国Zwick公司;

电子扫描显微镜:S-3400N型,日本HITACHI公司。

1.3 样品的制备

1.3.1 SMC用合股纱的制备

按照不同的浸润剂配方,分别以EP、UP和PVAc为主要成膜剂配制稳定的浸润剂,经过池窑拉丝、烘干、络纱后制得 A、B和C 3种玻纤合股纱,作为实验材料。

1.3.2 玻纤增强SMC片材的制备

将1.3.1中所制备的合股纱经短切成长度25 mm后,均匀地铺放于预先涂敷有树脂糊(包含一定比例的不饱和聚酯树脂、固化剂和填料,粘度约25 000 cP)的塑料薄膜上,然后在表面覆盖上另一层涂敷了相同树脂糊的薄膜。当其通过浸渍区时,树脂糊与玻纤充分接触混合,并且压平后收集成卷,放置于40 ℃环境下,进行熟化处理30~40 h。然后按要求裁剪成一定尺寸(120 cm×120 cm方形)的片材,揭去两侧PE保护膜,按厚度大小叠放于金属对模中加温加压(压力:15~20 MPa,温度(165±5)℃),保压一定时间后成型即得制品样板。另外,由于目前国内一般市场上SMC制品玻纤质量分数多控制在20%~30%,因此本研究在制备片材时玻纤的质量分数按照25%控制[6]。

1.4 性能测试

树脂浸透效果测试:将玻纤样品短切成50 mm左右,取0.5 g在塑料薄膜上均匀平行铺展,将100 mL不饱和聚酯树脂(粘度为800 cP)均匀倒于玻纤样品表面,同时开始计时。目测观察10 min后玻纤样品是否完全被树脂浸透,有无白点或者白干丝。

毛羽性能测试:玻纤纱团称重,再经过若干张力棍后以220 m/min的速度退解,在毛羽收集器中将纱线在退解过程中产生的毛丝收集,毛羽量的计算方法:毛羽量(mg/kg)=毛丝的质量(mg)/所测试纱团的质量(kg)[7]。

单纤维直径测试:按照GB/T 7690.5-2013《增强材料 纱线试验方法 第5部分:玻璃纤维纤维直径的测定》测试。

玻纤可燃物含量测试:按照ISO1887《纺织玻璃纤维 易燃物质含量的测定》测试。

SMC制品拉伸性能测试:按照ISO527《塑料 拉伸性能测定》测试。

SMC制品弯曲性能测试:按照ISO178《塑料 弯曲性能测定》测试。

SMC制品无缺口抗冲击强度测试:按照ISO179《塑料 简支梁冲击强度的测定》测试。

2 结果与讨论

2.1 玻纤性能

A、B和C这3个样品的可燃物含量、毛羽量、单纤维直径和聚酯树脂浸透效果的测试结果如表1所示。3个样品的可燃物含量和单纤维直径无明显差异,分束均较为均匀,且纱团退解较为顺畅,成带性良好。其中A产品纱线外观集束性更好,毛羽测试的结果也明显优于B和C产品,这说明EP成膜剂对玻纤的粘结性较好,产生毛散丝较少。

表1 玻纤产品性能测试结果

另外,从图1中可以直观地观察到A、B、C这3种玻纤产品的单纤维直径基本保持一致,并且均匀性控制较好,这为后续制品的力学评价提供了良好的平行对比条件。

图1 3种玻纤产品的偏光显微镜成像图

当采用粘度为800 cP的聚酯树脂做浸透测试时,可以发现A产品静置10 min后仍有少量的白丝白点,而B和C产品则呈现完全浸透的状态。这说明与EP相比,以UP和PVAc作为主成膜剂的玻纤产品在与聚酯树脂接触时,可能更有利于聚酯树脂在玻纤表面的浸润和渗透,这一结果也是与相似相溶原理相符合的[8]。

2.2 SMC制品力学性能

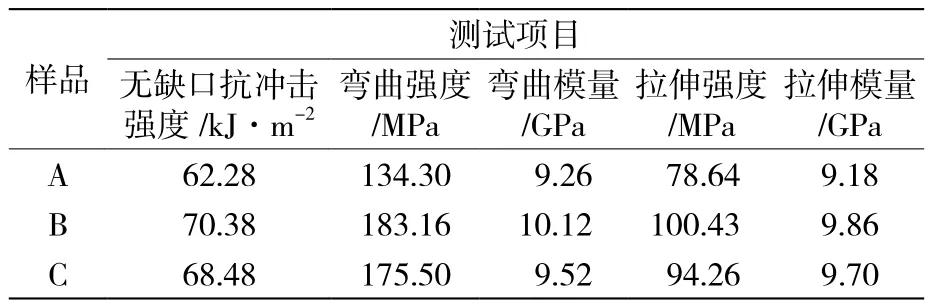

SMC制品的力学性能是限制其应用的关键因素之一,因此本研究对3种玻纤产品增强聚酯SMC材料的力学性能进行了测试。对比结果如表2所示。

表2 SMC制品力学性能

由表2可知,B和C产品的力学性能较A产品有了较大提升,特别是B产品在三者的力学性能对比中具有明显优势。其中B产品的弯曲强度和拉伸强度分别比A产品高出36.4%和27.7%。这可能是由于B产品采用的是UP作为主成膜剂,被赋予了玻纤表面与聚酯树脂较好的相容性,玻纤和树脂相互融合,其界面性能得到了提升[9]。为证实这一推论,本研究对3种产品的拉伸断面拍摄了SEM图像(图2),从中可以发现B产品图像中裸露的玻纤表面有大量树脂残块均匀附着,表明树脂与玻纤表面结合良好,施加在树脂上的载荷能很好地过渡到玻纤上,提升了复合材料的整体力学性能[10]。而A产品SEM图像中玻纤表面相对较为光滑,树脂残留较少,因此在拉伸断裂时玻纤直接从树脂中拔出,玻纤没起到分担外界载荷的作用,因此力学性能较低。相比之下,3种产品的抗冲击强度和模量差异不是很明显,这可能与抗冲击强度和模量主要受限于树脂基体有关[11]。

图2 3种玻纤复合材料的拉伸断面SEM成像图

3 结论

(1)与分别以UP和PVAc为主成膜剂的玻纤产品相比,以EP作为主成膜剂使得玻纤集束性较好,翻络毛羽相对较少。

(2)分别用以上3种玻纤产品增强聚酯树脂,经SMC工艺制得复合材料,分析认为UP作为主成膜剂的玻纤与树脂界面结合最好,制品力学性能最高,PVAc次之,EP较前两者都低。