氰乙基三氯硅烷衍生物改性玻璃纤维增强PA6的应用及性能表征

2021-12-30刘玉库宋英全李洪宝刘允飞

刘玉库,宋英全,李洪宝,刘允飞

(江西宏柏新材料股份有限公司,乐平 333300)

0 前言

在玻璃纤维的生产和应用过程中,浸润剂的使用可有效改变玻璃纤维的表面状态,既可以满足玻璃纤维原丝对于加工性能的要求,同时在复合材料中还可以促进玻璃纤维增强体与聚合物基体之间的结合,对复合材料的最终性能具有决定性的作用[1]。偶联剂是玻璃纤维浸润剂的重要组分,虽然在浸润剂中质量占比很少,但其能够增进无机物质与有机物质之间粘合性能,对于聚合物复合材料的性能起着重要的作用[2]。硅烷偶联剂是一种较为重要且种类丰富的偶联剂,在玻璃纤维复合材料行业应用十分广泛[3]。

玻璃纤维增强尼龙材料与纯尼龙相比,具有更高的耐热性、机械强度、刚性、耐疲劳强度和耐蠕变性[4,5]。玻璃纤维是一种表面含有大量强极性的硅羟基的圆柱形无机物,与热塑性树脂直接混合相容性较差,如果在外力的作用下简单地进行物理混合,则复合效果较差,容易出现两相界面脱黏、玻纤拨出现象严重、基体断裂等情况,因而达不到理想的增强效果[6]。而通过硅烷偶联剂,在PA6树脂与玻纤复合界面搭建一座“分子桥”,从而提高了有机基体与无机基体之间的黏合强度,促进应力在二者之间的传递,进而有效地改善复合材料的综合性能[7]。

本文使用氰乙基三氯硅烷为初始反应物,通过其与乙酸酐反应合成一种含有氰基的新型硅烷偶联剂——氰乙基三乙酰氧基硅烷(N1-A)对玻纤进行改性处理,并将其用于PA6树脂增强改性,通过复合材料的力学性能表征及材料微观形貌分析,研究了硅烷偶联剂N1-A处理液质量分数对复合材料综合力学性能及微观形貌的影响,并将其与氨基硅烷KH550改性玻纤及市售玻纤进行应用对比。

1 实验部分

1.1 主要原料

玻璃纤维(T439):无碱短切纤维,泰山玻璃纤维有限公司;

玻璃纤维(560A):无碱短切纤维,巨石集团有限公司;

尼龙6(PA6):牌号1013B,石家庄庄缘;

氰乙基三氯硅烷:化学纯,江西宏柏新材料股份有限公司;

KH550:化学纯,江西宏柏新材料股份有限公司;

乙酸酐:分析纯,南京化学试剂股份有限公司;

乙醇:分析纯,天津市富宇精细化工有限公司;

去离子水:实验室自制。

1.2 仪器和设备

真空干燥箱:DZ-2BCII型,天津市泰斯特仪器有限公司;

电子天平:型号YP1002A,上海浦春计量仪器有限公司;

双螺杆挤出机:型号SHJ20,L/D=40∶1,南京聚力化工机械有限公司;

扫描电子显微镜:型号BrukerTENSOR27,德国蔡斯公司;

注射成型机:型号MA1600,宁波海天塑机集团有限公司;

万能试验机:型号Z010,德国Zwick。

1.3 氰乙基三乙酰氧基硅烷的制备

在带有加热、搅拌、蒸馏装置的反应釜中分别加入氰乙基三氯硅烷和过量的乙酸酐,开启搅拌装置并升温至70 ℃,在常压下搅拌反应 5~7 h,反应过程中乙酰氯采用边反应边采出的方式将乙酰氯蒸出,然后减压蒸馏出残余的乙酰氯,再逐步升温减压蒸馏出未反应的乙酸酐,最后减压蒸馏得到氰乙基三乙酰氧基硅烷(N1-A)。

1.4 玻璃纤维的表面处理

实验改性所用玻璃纤维为市售玻纤T439经过400 ℃高温处理2 h所得,以此除去附着于玻纤表面的成束助剂,处理过程中玻纤先由白色变为咖啡色,最后再变为白色,并伴有黑色烟雾产生。高温处理后的玻璃纤维成束性较差,很容易松散成团。

将去离子水和硅烷偶联剂N1-A按照一定比例配制成质量分数分别为0、0.25%、0.50%、1.00%、1.50%的硅烷处理液。在5 L三口瓶中加入2 000 g硅烷处理液,开启机械搅拌,速度为200 r/min,在60 ℃下开始硅烷的水解反应,水解过程中会有乙酸生成,生成的乙酸可作为水解反应的催化剂,从而进一步促进硅烷水解形成硅醇,持续反应2 h后加入500 g高温处理后的玻纤,升温至80 ℃浸泡3 h后,滤除硅烷处理液,并将玻纤用乙醇洗涤2~3次,去除表面残留的处理液,将玻纤放入真空干燥烘箱内80 ℃烘干,装入密封袋内,待用。

氨基硅烷KH550处理玻纤对照实验操作工艺与上述步骤相同。

1.5 PA6/GF20复合材料的制备

PA6树脂使用前置于真空烘箱内105 ℃干燥24 h,并进行密封保存。将PA6树脂与处理过的玻纤混合均匀,玻纤质量分数为20%。将混合后的物料加入双螺杆挤出机的主喂料区,挤出温度为230~240 ℃,主机转速为160 r/min,喂料速度为50 r/min,经切粒机造粒后进行真空烘干处理。由于部分处理后的玻纤有成团现象,为使物料混合均匀,实验采用二次挤出方式减少性能误差。

经二次挤出后样品进行真空烘干处理,按照相应测试标准进行制件,注塑温度设置为240 ℃,模具温度为60 ℃。

1.6 性能测试

拉伸强度按照ISO 527-2:2012《塑料—拉伸性能的测试 第2部分:模塑和挤塑塑料的试验条件》中1A型的试样尺寸和试验条件进行测试,测试速度为50 mm/min;

弯曲性能按照ISO 178:2010《塑料—弯曲性能的测定》进行测试,速度为2 mm/min;

采用热分析仪对GF进行热失重分析,升温速率为10 ℃ /min ;

采用扫描电子显微镜对复合材料的断面微观形貌进行观察。

2 结果与分析

2.1 玻璃纤维表面处理后的热重分析

为了表征不同质量分数的硅烷偶联剂N1-A对玻纤表面处理的效果,实验对不同硅烷偶联剂质量分数下处理过的玻纤进行了热重分析测试,测试结果见图1。

由图1可以看出,曲线1为未经硅烷偶联剂处理的玻纤样品,其几乎未发生失重,而其他经过不同质量分数硅烷偶联剂处理液处理的玻纤样品均发生了不同程度的失重现象。其中质量分数为0.25%、1.00%、1.50%的硅烷偶联剂处理后的玻纤样品的失重率均为1%以内,且失重率随着质量分数增加而增大。而处理液质量分数为0.50%时,处理后的玻纤样品的失重率最大,接近3%。

图1 玻璃纤维表面处理后的热重分析图

随着硅烷偶联剂处理液质量分数的增加,部分硅烷形成硅醇后会发生不同程度的缩聚现象,从而损失部分Si-OH,失去与玻纤表面的反应活性,处理液质量分数越大,这种现象越明显。由图1中的热重分析曲线可以看出,在硅烷偶联剂处理液质量分数为0.50%时,玻纤样品的失重率最高,说明在此质量分数下硅烷偶联剂与玻纤表面的反应最充分,反应活性最高,为最佳使用质量分数。

2.2 硅烷偶联剂N1-A质量分数对PA6/GF复合材料力学性能的影响

硅烷偶联剂是一种单体硅化合物,其中一端的可水解基团(N1-A水解基团为乙酰氧基)首先水解形成硅醇,初生态的硅醇羟基十分活泼,很容易与玻纤表面上的羟基反应,与玻纤表面形成牢固的化学结合;而另一端的氰基可与树脂发生反应,从而将无机玻纤与有机树脂有效复合。同时,玻纤经过硅烷偶联剂处理后表面变得粗糙,更牢的结合于复合材料中。因此可以有效提高PA6/GF复合材料的综合力学性能[8]。

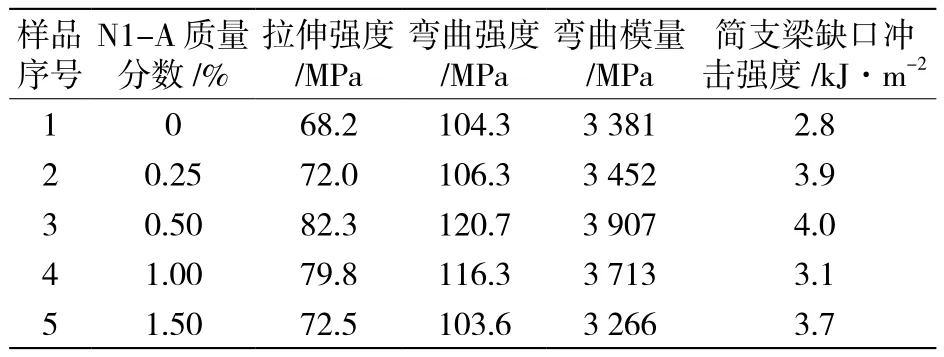

实验考察了不同N1-A质量分数对PA6/GF复合材料力学性能的影响,各组样品中玻纤质量分数均为20%,结果见表1所示。

表1 不同N1-A质量分数处理液改性玻纤制备的PA6/GF复合材料力学性能

由图2可以看出经过硅烷偶联剂N1-A处理的玻纤样品制备的PA6/GF复合材料的拉伸强度均要高于未处理的玻纤样品制备的PA6/GF复合材料。其中当N1-A质量分数为0.50%时,复合材料的拉伸强度最高,达到82.3 MPa,提高了20.67%;当N1-A质量分数超过0.50%时,复合材料的拉伸强度略有下降,但仍高于未经硅烷偶联剂N1-A处理的复合材料样品。由此可见,硅烷偶联剂N1-A对PA6/GF复合材料的拉伸强度具有明显的改善作用,但并不是质量分数越高越显著。

图2 硅烷偶联剂N1-A质量分数对PA6/GF复合材料拉伸强度的影响

图3为硅烷偶联剂N1-A质量分数对PA6/GF复合材料弯曲强度和弯曲模量的影响,如图3所示,复合材料的弯曲强度先随着N1-A质量分数增加而提高,当N1-A质量分数为0.50%时,复合材料的弯曲强度达到最大值为120.7 MPa,提高了15.72%;当N1-A质量分数继续增加,复合材料的弯曲强度逐渐降低,当N1-A质量分数为1.50%时,复合材料的弯曲强度甚至低于未经处理的玻纤样品制备的PA6/GF复合材料。另外,随着硅烷偶联剂N1-A质量分数增加,复合材料的弯曲模量呈现与弯曲强度相似的变化趋势,同样是在N1-A质量分数为0.50%时,弯曲模量达到最大值为3 907 MPa,提高了15.56%;当N1-A质量分数继续增加,复合材料的弯曲模量逐渐降低,当N1-A质量分数为1.50%时,复合材料的弯曲模量同样开始低于未经处理的玻纤样品制备的PA6/GF复合材料。由此可见,适当的硅烷偶联剂N1-A质量分数对PA6/GF复合材料的弯曲强度及弯曲模量具有明显的改善作用,但质量分数并非越高越好。

图3 硅烷偶联剂N1-A质量分数对PA6/GF复合材料弯曲强度和弯曲模量的影响

随着硅烷偶联剂质量分数增加,玻纤和硅烷偶联剂反应的越多,在PA6/GF复合材料中玻纤附着越牢固,但是其质量分数有一定的饱和度,如果质量分数过高,则会引起硅烷偶联剂的缩聚反应,降低反应活性,因此硅烷偶联剂处理液质量分数并不是越高越有利。

综上所述,硅烷偶联剂N1-A的最佳质量分数应为0.50%,此时对PA6/GF复合材料的力学性能具有最佳的改善效果。

2.3 硅烷偶联剂N1-A改性玻纤与KH550改性玻纤及市售玻纤的应用性能对比

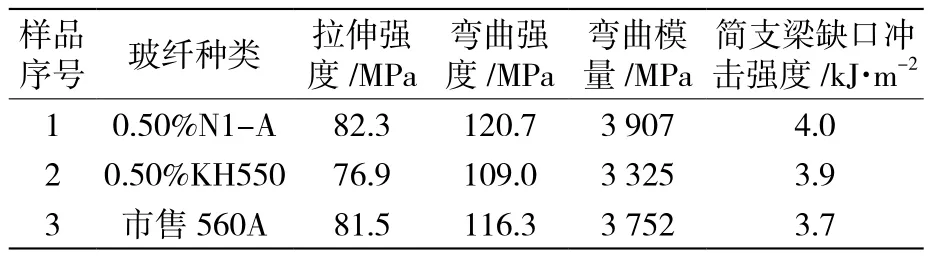

根据硅烷偶联剂N1-A处理后玻纤制备的PA6/GF复合材料力学测试结果,实验选取最佳处理液质量分数0.50%条件下制备的PA6/GF复合材料分别与相同条件下使用氨基硅烷KH550改性处理的玻纤制备的PA6/GF复合材料及市售玻纤560A制备的PA6/GF复合材料进行应用性能对比,其中氨基硅烷KH550处理液的质量分数也是0.50%,复合材料中玻纤的质量分数为20%,复合材料力学性能测试结果如表2所示。众所周知,硅烷偶联剂既含有亲玻璃纤维的无机基团,又含有亲树脂基体的有机基团,玻纤增强尼龙专用的硅烷偶联剂有机官能团以氨基和环氧基两类为主,典型的硅烷偶联剂则以KH550和KH560应用最为广泛。实验对比采用的牌号为560A的市售玻纤,其浸渍剂中硅烷偶联剂成分则为KH560,专门适用于增强PA66、PA6。

由表2中3组样品的力学性能数据可以看出,经过硅烷偶联剂N1-A处理的玻纤制备的PA6/GF复合材料的拉伸强度、弯曲强度、弯曲模量及简支梁缺口冲击强度等综合力学性能均要高于经过KH550处理的玻纤及市售560A玻纤制备的PA6/GF复合材料。特别是与同等条件下以KH550为改性液制备的PA6/GF复合材料对比,硅烷偶联剂N1-A为改性液制备的复合材料的拉伸强度、弯曲强度和弯曲模量具有明显的性能优势。

表2 不同处理条件下玻纤制备的PA6/GF复合材料的力学性能

分析可知,硅烷偶联剂N1-A的有机官能团为氰乙基(-CH2CH2CN),N1-A在水解过程中有乙酸生成,使得RCN在酸性条件下同时发生酸催化反应,进而生成酰胺基团()和羧酸基团(),其催化反应机理如图4所示。而PA6树脂基体中则以酰胺基链段为主,改性玻纤表面上具有相似结构的酰胺基团可与PA6基体形成氢键作用,同时改性玻纤表面上具有羧酸基团的部分可与PA6树脂基体中的酰胺基发生反应,形成化学键连接,从而形成更好界面粘接强度,具有更加优异的增强效果[9]。

图4 RCN酸催化反应机理

2.4 PA6/GF复合材料断面微观形貌分析

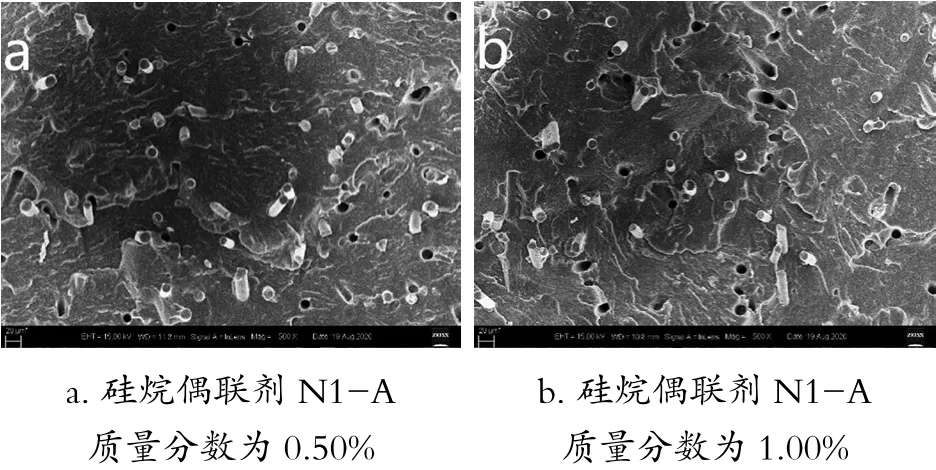

根据PA6/GF复合材料力学性能的测试对比结果,实验选取硅烷偶联剂N1-A质量分数为0.50%和1.00%的2个样品进行PA6/GF复合材料的断面进行微观形貌观察,见图5。

图5中可以明显看出的圆柱形物质为玻纤,黑色圆孔则为材料断裂时玻纤被拔出留下的孔洞。相比之下图5a中复合材料断裂过程中所留下的孔洞更少,玻纤在基体界面断裂的数目更多,且玻纤分布更加均匀,由此可以分析出在材料断裂过程中图5a中玻纤承担的力更多,对基材的力学改善作用更加明显。玻纤改性复合材料的基本原理为:当PA6/GF复合材料受到外力冲击时,外力可由树脂基体表面传递到内部,使内部的玻纤分担受力,部分玻纤受力拨出,留下一些孔洞,另一部分玻纤嵌入至PA6基体中,与PA6基体紧密粘结。因此玻纤在断面处断裂越多,被拨出越少,则说明玻纤承载的力越强,改性后的PA6/GF复合材料的性能越好[10-12]。由图5中复合材料的断面微观形貌分析,可以更加明确地说明了在同等条件下经过硅烷偶联剂N1-A质量分数为0.50%处理的玻纤制备的PA6/GF复合材料性能更好的原因。

图5 PA6/GF复合材料的断面微观形貌分析(1)

为了更加直观地观察玻纤经过硅烷偶联剂N1-A处理后对PA6/GF复合材料的影响,实验对是否经过硅烷偶联剂N1-A处理的两组PA6/GF复合材料样品进行了断面微观形貌观察分析,见图6所示。

图6a为未经硅烷偶联剂N1-A处理的PA6/GF复合材料断面的SEM照片,可以明显看出拨出的玻纤表面非常光滑,无树脂基体粘附残留;图6b则为经质量分数为0.50%的硅烷偶联剂N1-A处理的PA6/GF复合材料断面微观形态,其玻纤表面比较粗糙,可以观察到树脂粘附在断面拨出的玻纤上,且在断面处被拉断的玻纤数目更多,这是由于硅烷偶联剂与玻纤表面发生反应,更易附着在PA6基体上[13,14]。从界面改性机理分析:玻纤表面经N1-A处理后与PA6树脂相容性良好,使得二者之间能够形成有效的化学键连接,对玻纤在基体树脂中的分散和浸渍产生了促进作用[15-17]。由此说明图6b中经过硅烷偶联剂N1-A处理过的玻纤与PA6基体的粘接能力更强,界面强度更高,因此对PA6/GF复合材料的性能改善更明显。

图6 PA6/GF复合材料的断面微观形貌分析(2)

3 结论

(1)硅烷偶联剂N1-A可以与玻璃纤维发生反应,反应程度受硅烷偶联剂质量分数的影响,热重分析结果显示最佳质量分数为0.50%。

(2)同等条件下,经硅烷偶联剂N1-A处理的玻纤制备的PA6/GF复合材料的拉伸性能优于未经处理的玻纤制备的PA6/GF复合材料,随着硅烷偶联剂N1-A质量分数的增加,PA6/GF复合材料的拉伸强度呈现先升高后降低的趋势,当N1-A质量分数为0.50%时,复合材料的拉伸强度最高,与未经硅烷偶联剂处理的玻纤制备的PA6/GF复合材料相比,拉伸强度提高了20.67%。

(3)随着硅烷偶联剂N1-A质量分数的增加,经硅烷偶联剂N1-A处理后的玻纤制备的PA6/GF复合材料的弯曲强度和弯曲模量均呈现先增加后降低的变化趋势,在硅烷偶联剂N1-A处理液质量分数为0.50%时为最佳,与未经硅烷偶联剂处理的玻纤制备的PA6/GF复合材料相比,弯曲强度提高了15.72%,弯曲模量提高了15.56%。

(4)经硅烷偶联剂N1-A处理的玻纤制备的复合材料比经KH550处理的玻纤及市售玻纤560A制备的PA6/GF复合材料具有更好的综合力学性能。

(5)通过SEM照片对复合材料的断面微观相貌分析得出,与未经硅烷偶联剂处理的玻纤制备的PA6/GF复合材料相比,经过硅烷偶联剂N1-A处理过的玻纤与PA6基体的粘接能力更强,界面强度更高,因此对PA6/GF复合材料的性能改善更明显。

综上所述,经硅烷偶联剂N1-A处理的玻纤对PA6/GF复合材料的性能具有明显的改善作用,处理液的最佳质量分数为0.50%。