玻璃纤维分束器工艺技术改进研究与应用

2021-12-30张善俊安智广唐国成公言润刘兴月

张善俊,安智广,唐国成,公言润,刘兴月

(山东玻纤集团有限公司,临沂 276800)

0 前言

玻璃纤维产业在历经了产能扩张的阵痛后,在2020年四季度迎来新一轮复苏周期,玻纤产业受下游应用需求的刺激,产品价格不断提涨。为提高玻纤分束纱的市场竞争优势,在保证产品质量的前提下,节约成本成为重要环节之一。

降低生产成本,最重要的影响因素就是优化生产工艺技术、降低浸润剂消耗和提高玻璃纤维拉丝成丝率[1]。现各玻纤企业生产分束纱都在使用大流量漏板,其安装漏板长度的方向与拉丝机排线轴的方向呈90°。因此玻璃纤维在第一分束器与第二分束器转角时受较大的张力,容易在酚醛树脂分束器上造成纤维断裂。同时涂覆在玻璃纤维上的浸润剂,受力会从丝束中脱离造成浸润剂的大量浪费。

拉丝分束工艺位置示意图如图1所示:

图1 平行漏板生产工艺线

1 工艺技术设计

1.1 分束器材质的选择

在实验中,材料的选择和受力时包角对玻璃纤维断丝和浸润剂挤出有较大影响。通过对不锈钢、酚醛树脂层压板、石墨的对比实验中发现,不锈钢材质生产成本较高而且容易被浸润剂侵蚀;酚醛树脂层压板在使用时,由于玻璃纤维通过时包角小和材质打磨问题,容易出现断丝和浸润剂挤出问题;石墨加工成本低且耐磨,能够满足设计要求。

1.2 分束器的工艺设计原理

根据拉丝工艺生产线特点,要通过增大玻璃纤维与第一分束器的接触点包角,来减少浸润剂损失,同时将材质由酚醛树脂层压板改为石墨分束轮。

玻璃纤维与第二分束器的接触,使用旋转方式降低相互之间摩擦力,同时接触点材质由酚醛树脂层压板改为碳纤维棒。

1.3 分束器的结构和使用

1.3.1 第一集束器

主体结构将原常规分束板更改为分离式集束轮,根据生产工艺要求的分束数,选择斜向集束轮个数并串联在支撑架上。根据不同生产工艺需求丝束间距,在集束轮中间位置增减相同斜度的垫片调整槽间距;两侧使用与斜向集束轮斜度相同的固定套,最后使用弹簧和止退螺母进行调节和固定。

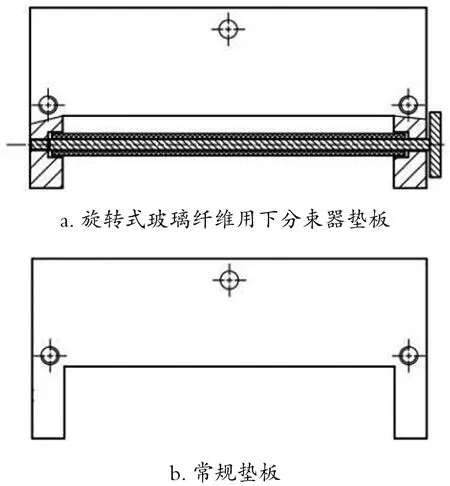

1.3.2 第二集束器

如图2所示,其主体结构为不锈钢材料,整体长度同常规分束板长度,宽度根据固定架后方位置挡板位置设计。玻璃纤维与丝束接触点由原传统的酚醛树脂板更改为圆柱型的碳纤维棒,且碳纤维棒由固定架连接在分束板本体上能够自由旋转,圆柱形碳纤维棒与玻璃纤维接触后,会随着玻璃纤维的拉动而旋转,从而极大的降低了接触点的摩擦力和挤压力。

图2 旋转式玻璃纤维用下分束器垫板与常规垫板对比图

2 实验过程与分析

2.1 可燃物的影响

在浸润剂固含量不变的情况下,玻璃纤维的可燃物与拉丝涂油器线速度有直接关系[2],可燃物计算公式如下:

式中:

LOI——试样的可燃物含量,%;

M0——坩埚的质量,g;

M1——干燥后的试样及坩埚的质量,g;

M2——灼烧后的试样及坩埚的质量,g。

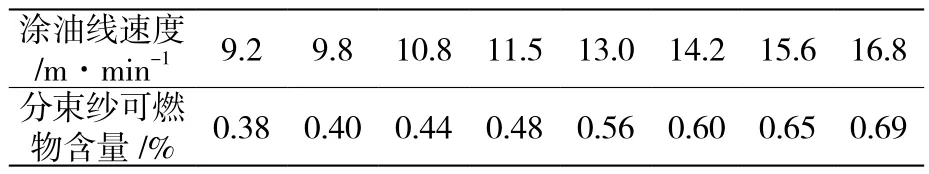

表1为不同线速度下可燃物检测数据:

表1 涂覆速度和可燃物含量对应表

通过数据检测,在恒定范围内随着涂油线速度的上升可燃物含量随着增加。

表2为相同产品在相邻炉位相同漏板流量下,涂油辊线速度使用11.5±0.1 m/min时,使用新式分束器后湿纱状态下的可燃物含量。

表2 分束器更换前后湿纱可燃物检测数据

通过数据检测,使用旋转式玻璃纤维用下分束器垫板后可燃物含量平均上升0.03%。

表3为分束器更换前后湿纱可燃物检测相同的前提下,对不同纤维直径的品种进行70 d的浸润剂吨纱油耗数据统计跟踪。

表3 分束器更换前后同湿纱可燃物下油耗数据

从表3中可以看出,更换第一集束器和第二集束器垫板后,湿纱可燃物均值明显地上升,因为更换集束器后,玻璃纤维转向时受力减小,从玻璃纤维中浸润剂脱离量较以前每吨纱均下降4 kg。

2.2 原丝产量的影响

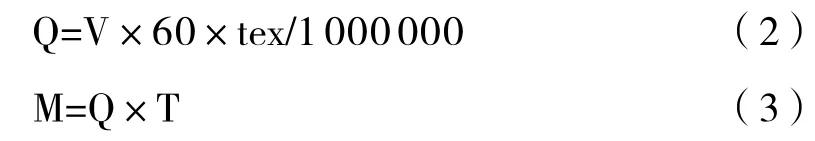

新设计的集束器在玻璃纤维拉丝附件定期作业方面存在巨大优势。在同品种同工艺参数的情况下新分束器连续五天结皮和磨损轻微,不影响拉丝正常作业效率,经过统计,使用新分束器在24 h每台生产炉位可节约定期作业时间T1=6 min。其产量公式如下:

式中:

V——拉丝速度,m/min;

Q——漏板流量,kg/h;

T——拉丝时间,s;

tex——线密度,g/km。

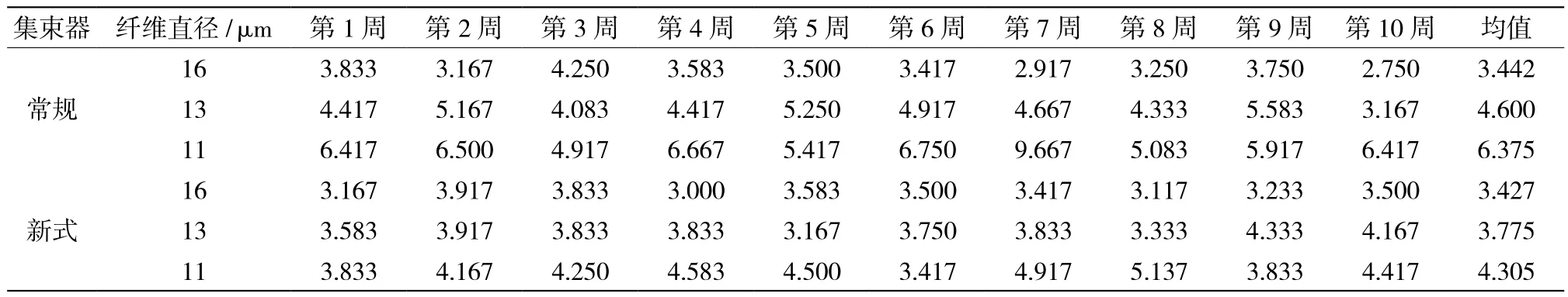

2.3 玻璃纤维断丝率影响

为了更好地判断新旧集束器对玻璃纤维断丝的影响,分别对使用新旧集束器的同一品种,同样参数下的不同纤维直径的品种进行70 d的现场数据统计跟踪,每天同时间段8 h内记录纤维直径分别为16μm、13μm、11μm产品的断线次数。其纤维直径计算公式和统计数据如下:

式中:

d——纤维直径(计算结果四舍五入取整数),μm;

T——原丝线密度,tex;

n——纤维根数;

K——玻璃转换系数。

其中K的计算过程如下:

① 密度×体积=Tex/纤维根数100

② 2/4

从表4数据可以看出,不同直径的玻璃纤维在纤维直径增加后,断线次数明显减少,同时新分束器使用后,玻璃纤维在分束器断纱次数明显减少,常规纤维直径13μm的分束纱使用新分束器在24 h每台炉位可节约时间T2=4.95 min(平均每次上车时间2 min,每8 h减少断纱次数0.825次),且随着纤维直径的减小越加明显。

表4 分束器断纱次数统计

2.4 经济效益

综上所述,现生产线生产400 tex产品(即每千米克重400 g)炉位150台,平均流量Q=75 kg/h,作业效率η=98%,每吨纱浸润剂损耗降低量m=4 kg。

每年每台生产炉位因定期作业减少和断丝率降低总节约时间T=(T1+T2)min×365=3 996.75 min,在拉丝机转速V=1 500 m/min时,生产的分束纱提升产量为:M1=V×T×炉台数×tex×η=352.5 t。同时,生产炉位浸润剂年节约量为:M2=Q×24 h×365 d×η×m×炉台数=386.3 t。

2.5 社会效益

在提升产品质量的同时,即减少了同样数量的废丝(固废);同样,在节省浸润剂的同时,即减少了同样数量的废水(污水)排放量,降低了纯水用量和污水处理量,实现节能减排,社会效益明显。

3 结论

(1)改进后的分束器不仅适用于玻璃纤维分束纱产品,其设计特点和原理同样适用于直接纱和电子纱生产线。

(2)本项目攻关,主要是通过设计改造玻璃纤维与分束器接触的材料和接触方式,改善了拉丝分束器处因张力过大造成的断丝和定期作业时间过长的问题。

(3)本项目同时解决了分束纱浸润剂从玻璃纤维中脱离,降低了浸润剂的吨纱耗用量。

(4)新设计使用的分束器在打磨和更换上较酚醛树脂板容易,节约人工和材料成本。

综上所述,通过工艺技术改造,一方面可提升产量,另一方面降低生产过程中的浸润剂消耗,经济效益十分明显,具有较好推广应用价值。