2.5D机织复合材料等效热膨胀系数参数化研究

2021-12-30朱立平姜鹏飞武广哲郭居上

朱立平,姜鹏飞,武广哲,郭居上

(南京玻璃纤维研究设计院有限公司,南京 210012)

0 前言

2.5D机织结构通过接结纱将平面内经纱和纬纱连接在一起,使结构相比铺层与2D结构具有优异的层间性能,且交织点的变化可带来结构强大的可设计性,是一种在航空航天中具有广阔应用前景的材料[1,2]。然而2.5D机织复合材料在实际应用中会经受复杂的环境和较大范围的工作温度,如卫星在轨时,由于太阳辐照、地球对太阳光反射等外热流,卫星天线会经历较大的温差,阴面可低至-100 ℃,而阳面高达120 ℃;由于纤维和基体之间热膨胀系数的差异,快速变化的温度可导致结构中产生较大的热应力/应变,从而导致结构无法使用或过早破坏[3]。保持结构的尺寸稳定性需要使材料具备较小甚至是零的热膨胀系数[4],因此需要对2.5D机织复合材料进行一定的优化设计及预测,并得到织物参数对热膨胀系数的影响规律。

1 研究背景

许多学者针对机织复合材料的热-力性能进行了数值计算,如Koráb等人[5]基于理论方法对正交铺层和机织复合材料进行了热膨胀系数预测;Joven R[6]探讨了碳纤维增强复合材料的热膨胀系数计算方法;Dong K等人[7]建立了双尺度预测模型对2D机织物进行了热-力性能预测,并通过试验结果对模型进行了验证;Khoun L等人[8]采用微观结构模型对机织复合材料结构热膨胀系数进行了预测,并与正交铺层材料进行了对比;夏彪等[9]针对三维编织复合材料的热物理参数进行了分析,通过建立的多尺度模型进行了分析,与实验结果对比验证了模型的准确性。尽管机织复合材料的热膨胀系数已得到了较多的研究和关注,然而2.5D机织结构却少有人研究,同时针对2.5D机织结构的零膨胀设计问题也鲜有报道。

基于以上未解决的问题,建立了用于2.5D机织复合材料等效热膨胀系数的双尺度有限元模型,开展了参数化单胞模型构建方法研究,给出了等效热膨胀系数的计算方法,最后通过对工艺参数进行参数化分析,给出了关键工艺参数对结构热膨胀系数的影响规律。

2 2.5D机织复合材料等效热膨胀系数分析

2.1 参数化单胞模型构建方法

考虑了浅交弯联和浅交直联2种2.5D机织复合材料结构,通过所建立的参数化建模程序,输入织物工艺参数和纤维体积分数即可得到结构的单胞模型。所建立的浅交直联与浅交直联结构及其单胞如表1所示,经纱与纬纱截面形状按照实际观察分别假设为矩形与椭圆形,纬纱路径为直线(不弯曲),经纱路径为正弦曲线。模型中所考虑的工艺参数有经纱密度、纬纱密度和织物结构,纤维体积分数都为45%。

表1 2.5D织物结构及其单胞示意

2.2 等效热膨胀系数计算方法

复合材料的等效热膨胀系数可近似认为是单位温度梯度下材料的热变形,因此在计算等效热膨胀前还需预测材料的等效刚度。

基于单胞模型的细观有限元模型中,合理的施加边界条件是获取结构响应的重要因素。对于含周期性单胞的连续材料,相邻单胞边界处需要同时满足2个条件:变形协调与应力连续,周期性条件的施加方案[10]如图1所示。

图1 六面体单胞周期性边界条件设置[10]

位移协调关系如下:

上式中不含周期性位移修正项,在有限元模型中可以通过施加多点约束方程的方式实现。在单胞表面施加相应的周期性边界条件后,对其施加六组不同的位移(应变)边界条件,求解应力与应变之间的关系即可得到刚度矩阵C的表达式。首先假设宏观应力由单胞各组分的应力得到,

式中:

式中:

由宏观应力-应变关系即可得到刚度矩阵的表达式,

弹性常数即可由柔度矩阵转换得到。

当自由状态的单胞结构中存在温度梯度时,则会相应的产生热应变,则材料的本构关系需加入热应变贡献,

式中:

式中:

2.3 参数化分析

2.3.1 经纬密影响

以M40J碳纤维增强环氧树脂复合材料的浅交直联单胞为例,研究经纬纱密变化对纬向热膨胀系数的影响规律,其中M40J碳纤维和环氧树脂的性能如表2所示。

表2 材料组分属性

令经密分别为8.0根/cm、8.5根/cm、9.0根/cm、9.5根/cm、10.0根/cm,纬密分别为2.5根/cm、2.92根/cm、3.33根/cm、3.75根/cm、4.17根/cm,由模型计算得到的结果如图2所示。从图3可以看到,经密不变的情况下,随着纬密的增大,复合材料纬向热膨胀系数近似线性减小;而在纬密不变的情况下,纬向热膨胀系数随经密的增大而增大,但相对幅度较小。因此,关于复合材料工艺参数选择的原则是:采用较大的纬密,较小的经密,并优先调节纬密。

图2 纬向热膨胀系数随经纬密变化规律

图3 不同织物结构对复合材料纬向热膨胀系数影响

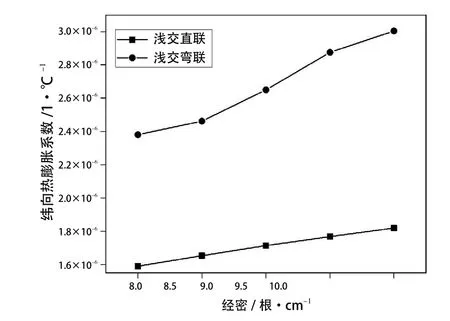

2.3.2 织物结构影响

由于交织规律不同,浅交弯联与浅交直联织物在一定纤维体积分数设置下,单胞中纱线形态也不同。本部分就浅交弯联与浅交直联2种结构,对M40J纤维增强复合材料在纬密4.17根/cm,不同经密下的热膨胀系数进行了参数化计算,如图3所示,可以看出,浅交弯联结构的纬向热膨胀系数水平总体高于浅交直联结构,因为弯联结构的经纱屈曲程度更高。

3 结论

(1)构建了2.5D机织复合材料的参数化单胞模型及等效热膨胀系数计算方法。

(2)采用较大的纬密,较小的经密,可得到较小的材料纬向热膨胀系数。

(3)同等织物工艺参数下的浅交弯联结构的纬向热膨胀系数总体高于浅交直联结构。