长玻纤增强聚丙烯在汽车翼子板上的应用*

2021-12-30李晓雄杨小祥

李晓雄,杨小祥

(重庆国际复合材料股份有限公司创新中心,重庆 400082)

0 前言

力学性能是车用聚丙烯材料最基础最重要的性能之一[1]。由于聚丙烯具有密度低、加工性能优异等特点,是汽车高分子材料中用量最大、增长速度最快的品种,但聚丙烯的低温脆性、刚性差等缺点限制了其在汽车上的应用,因此汽车用聚丙烯材料一般都要经过改性处理,通过增强增韧方法来提高其刚性和韧性,以满足汽车零部件的使用要求[2]。在汽车轻量化及下游降成本大趋势下,此类玻璃纤维增强热塑性复合材料得到了广泛的关注和飞速的发展。

目前在汽车行业中,短玻璃纤维是主要用于聚丙烯中的增强纤维。但短玻纤由于长径比较小,在基体树脂中排布不均,增强效果不明显[3]。长纤维增强热塑性复合材料(LFT)中的纤维的长径比比短纤维增强热塑性复合材料(SFT)中的纤维大一个数量级,纤维在基体中的分布均匀,因此可以充分发挥纤维强度的优势[4,5]。

1 研究背景

熟知的LFT复合材料成型工艺主要有长玻璃纤维增强混配直接模压成型工艺(LFT-D)和长玻璃纤维增强热塑性复合材料造粒工艺(LFT-G)两大类。LFT-D工艺使用特制的挤出机设备和特殊设计的螺杆结构,使得连续玻璃纤维和热塑性树脂可以在挤出机内部经过可控的剪切混合过程挤出形成胚料,而后模压成型,此成型方法的优点是一步成型,高效且能耗低[6];LFT-G工艺是研究最多、工业化最早的一种技术,其特点是通过不同的浸渍技术来获得浸渍程度高的LFT基料,而后挤出造粒,注塑成型[7]。

相比传统短玻璃纤维增强热塑性制品,注塑成型的LFT-G复合材料性能更强,这得益于玻纤长度的增加,导致了2种材料结构上的差异。注塑制品内部玻璃纤维长度明显较长,其在注塑的过程中长纤维之间,聚合物树脂之间形成网状结构,这种结构特点使其具有更强的力学性能,更好的尺寸稳定性,在高温条件下不易变形,而在低温条件下还能保持一定韧性。普通注塑机可以加工生产的特点,使得制品得到了迅速发展,应用领域也越来越广。

LFT热塑性复合材料制品现已被大众、通用、日产、马自达等汽车企业广泛地应用于尾门内板、仪表板支架、座椅支架、发动机下底护板、备胎仓支架、控电盒、导流板等汽车关键零部件[8,9]。在我国目前由于生产该类零件的工艺技术和生产线设备大多进口,价格昂贵,导致零件价格不菲,阻碍了该类先进技术和零部件在自主品牌汽车上的应用。因而,我国的汽车产业急需国产化的长纤维增强热塑性复合材料技术与产线设备。

因此,公司一直致力于自主设计开发国产化LFT生产线,本文使用LFT试验线及成型装备,制备了20%、30%和40%玻璃纤维质量分数的LFT-PP粒料,并将40%玻璃纤维质量分数的粒料成功应用于汽车翼子板。

2 实验部分

2.1 主要原料

PP:1352F,台塑工业(宁波)有限公司;

抗氧剂:1010+168,巴斯夫化工有限公司;

润滑剂:GM-100A,中蓝晨光化工研究院有限公司;

相容剂:5701,佳易容江苏有限公司;

玻纤:4305PM,重庆国际复合材料股份有限公司。

2.2 主要设备和仪器

国复LFT试验线:LFT-01线,重庆国际复合材料股份有限公司;

注射成型机:MA2400,海天塑机集团公司;

悬简组合摆锤冲击试验机:XJC-25D,承德精密试验机公司;

电子万能试验机:WDT-W-100B,承德精密试验机公司。

2.3 长纤维增强聚丙烯粒料的制备

长纤维增强PP复合材料的制备采取公司自主设计的试验线LFT-G方法。将PP和抗氧剂、相容剂等助剂按照一定质量分数比例混合,通过双螺杆挤出机进行共混,共混熔体进入模具,同时,连续纤维经退捻张力架预加热,在牵引辊的带动下达到浸渍模具,熔融状态下的物料与连续纤维充分接触,实现浸渍、包覆,而后料条水冷定型,经牵引切粒得到长纤粒料。通过纤维TEX和模具孔板直径控制纤维质量分数,分别制备了质量分数20%、30%、40%的样品。

将长纤粒料样品通过注塑机注塑成标准样条,注塑机各段温度为220 ℃左右,系统压力为70 MPa,每种百分比样条取5个。将冲击样条修剪后,用缺口制样机制出2 mm的单边缺口,每种样品取5组样条进行简支梁缺口冲击强度测试。将哑铃型样条进行修剪,每种样品取5个样条进行拉伸强度测试。

3 结果与讨论

3.1 玻纤质量分数对试样拉伸强度的影响

拉伸性能实验是将测试本文制备不同纤维质量分数LFT-PP复合材料的抗拉强度,以此来探究长玻璃纤维对基体的增强效果及其中的一些规律,试验参考国际标准ISO 527-2《塑料拉伸性能测试方法》进行拉伸性能测试。

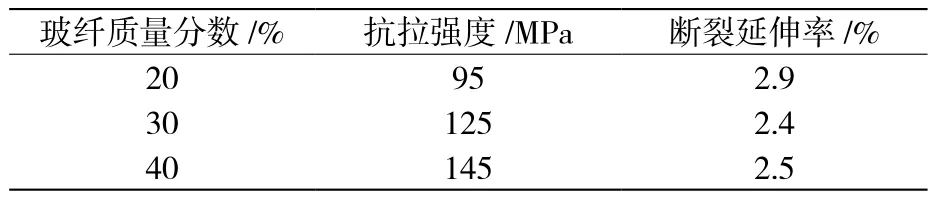

普通的聚丙烯的抗拉强度一般为30 MPa左右,而由表1中的数据可以看出,即使是其中抗拉强度最低的20%玻纤质量分数的试样也比单纯的聚丙烯强度提高了217%,最高的40%玻纤质量分数的抗拉强度达到了145 MPa,比聚丙烯强度提高了383%,可以看出长玻璃纤维对聚丙烯的抗拉强度提升非常明显。

表1 不同玻纤质量分数LFT-PP材料的拉伸性能

随着玻璃纤维质量分数的不同,聚丙烯基体所受到的增强效果也不一样。由表1中能看到,30%玻纤质量分数的试样抗拉强度较20%玻纤质量分数的高出31%,40%玻纤质量分数的又比30%的试样高出16%,但是断裂延伸率随玻纤质量分数的增加没有明显变化。

3.2 玻纤质量分数对试样弯曲强度的影响

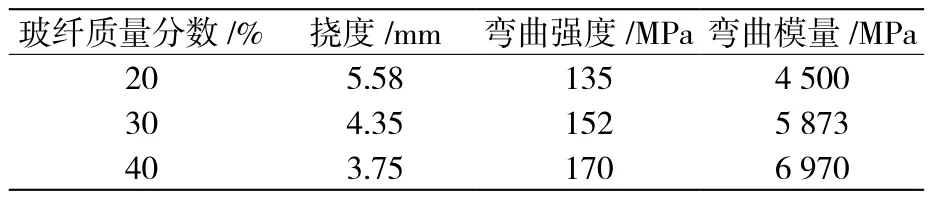

由表2中不同玻璃纤维质量分数的试样弯曲性能数据可以看出,随着玻璃纤维质量分数的增加,试样的弯曲强度及弯曲模量都在逐渐提高,其中40%玻璃纤维的试样弯曲强度最大,达到了170 MPa,弯曲模量达到了6 970 MPa,弯曲强度比30%玻纤质量分数的试样提升了12%,比20%玻纤质量分数的试样提升了26%。但是试样的挠度随着玻纤试样整体在常温下发生的弯曲断裂基本都为脆断,主要是因为玻纤虽然抗拉强度高,刚性优异,但是较脆,弯曲样条背部的玻璃纤维容易超过弹性限度而发生断裂,这也是玻纤质量分数增加后其挠度降低的主要原因。

表2 不同玻纤质量分数LFT-PP材料的弯曲性能

3.3 玻纤质量分数对试样冲击性能的影响

聚丙烯基体在室温和低温下,由于本身分子结构规整度高,所以抗冲击强度较差,但是经过长玻璃纤维增强后能够显著改善其冲击性能。

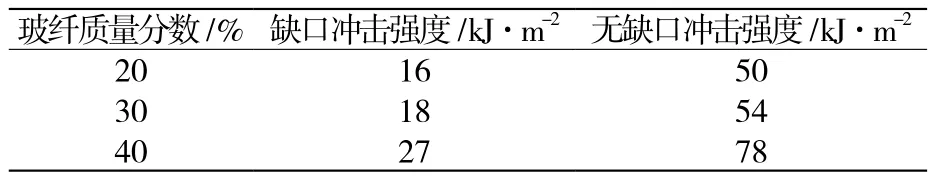

根据表3中所列数据可以看出,随着玻纤质量分数的提升,试样的冲击性能明显提高,尤其是当玻纤质量分数由30%增加到40%,简支梁缺口冲击强度提升了50%,简支梁无缺口冲击强度提高44%。可见长玻璃纤维对基体树脂冲击性能的改善效果比较显著,树脂对玻纤的完全浸渍能够保护玻纤在粒子的塑化过程中不受破坏,从而保留玻纤在制件中的长度,基体中的玻璃纤维保留长度越长,质量分数越高,冲击强度也就会越高。

表3 不同玻纤质量分数LFT-PP材料的冲击性能

4 复合材料在汽车翼子板上的应用

基于以上力学性能测试结果及分析,40%玻纤质量分数的长纤复合材料完全有潜力应用于汽车轻量化相关零部件,减重的同时亦能满足性能需求。本文随即做了一部分应用方面的工作,利用公司LFT-G试验线及相关成型设备生产试制了国内某款电动汽车的翼子板。

4.1 翼子板制品性能测试

汽车零配件在使用过程中,需要面对的环境是复杂多变的,因此力学性能并不是判断它实用性的唯一标准,在装车前还应通过汽车塑料制品各项通用试验测试,满足技术标准指标。对翼子板进行的通用性能测试主要参考QC/T15-1992《汽车塑料制品通用试验方法》进行,主要检测其耐高温性、耐冷热交变性、耐冲击性、耐湿热型、耐水性、耐溶剂性及耐低温性等在日常环境使用可能遇到的条件,具体的检测项目、检测条件及结果如表4所示。

表4 翼子板通用性能试验

由表4中可以看出,制备的汽车翼子板经过汽车塑料制品通用试验各项测试后,基本都没有发生变形、开裂、粉化、气泡、发粘与溶解等现象,体现出了该材料可以满足不同实际应用场景对它的要求,也证明了本文中研究生产的制品可以达到汽车应用方向的技术条件。

4.2 翼子板装配

通过各项测试之后,将翼子板制件进行装配,尺寸稳定性好,外观平整,如图1所示。

图1 翼子板装车实例

5 总结

(1)本文从自主设计研发的LFT-G试验线出发,通过配方设计,工艺控制,制备出不同玻纤质量分数的LFT-PP复合材料,并进行了力学性能测试。

(2)经过测试,试样的抗拉强度、弯曲强度及冲击强度都与玻纤质量分数成正比,测试样品中40%玻纤质量分数样品拉伸强度达到145 MPa,弯曲模量6 970 MPa,冲击强度达到27 kJ/m2,力学性能优异。

(3)将40%LFT-PP粒料注塑成翼子板制件,经过汽车塑料制品通用试验各项测试后,基本都没有发生变形、开裂、粉化、气泡、发粘与溶解等现象。

(4)在追求轻量化和以塑代钢的当下,本文采用的LFT-G生产工艺和配方有望得到更广泛的关注和使用,其优异的性能和低成本优势将会带来广阔的市场前景。