基于有限元分析的复合材料绝缘筒仿真设计研究

2021-12-30周正亮刘晓静

万 佳,周正亮,刘晓静,卢 敏

(1.南京玻璃纤维研究设计院有限公司,南京 210012;2.南京航空航天大学,南京 211103)

0 前言

绝缘筒是开关设备的主体结构,在城市电网、配电系统供电以及航空航天、船舶、化学工业中都有广泛应用[1,2]。其使用工况条件较为严苛,需同时承受内部气压和直流脉冲电压的作用,因此要求材料具有机械强度高、承压性能好、绝缘等综合特性[3,4]。玻璃纤维增强树脂基复合材料凭借其良好的力学、电绝缘、耐高温、耐疲劳等综合优异性能和较低的工程造价,在越来越多的绝缘系统基础设施建设中获得了应用[5,6]。有限元分析软件作为一套功能强大的工程模拟软件,能够解决许多复杂的非线性问题,其丰富的单元库、材料模型库也为分析人员提供了便捷的分析条件[7-10]。

某型绝缘筒是一种典型的筒状含法兰结构,与其配套的辅件如金属封头、紧固件等构成封闭绝缘系统。在工作过程中,绝缘筒需承受高压气体的冲刷,为保证系统的安全运行,绝缘筒需满足结构刚、强度高的要求,以保证产品本身的结构安全及绝缘作用。因此准确地模拟、了解结构承受内压下的应力、变形分布及其变化规律,对提高复合材料绝缘筒产品质量有着重要意义。利用有限元仿真分析软件优越的分析能力和模拟复杂系统的可靠性,可将该软件与玻璃钢材料物理参数有机结合,模拟承受内压情况下绝缘构件主体及装配件的应力和位移分布,预测破坏模式和破坏位置,为复合材料绝缘筒方案设计提供参考。

本文针对该大型绝缘筒构件承受内压≥1.5 MPa的使用要求,从结构设计方面入手,利用有限元分析对玻璃纤维增强复合材料绝缘筒的宏观力学行为进行了研究。建立了复合材料绝缘筒、金属封头及紧固件的等尺寸结构模型,在此基础上构建了绝缘筒在施加内压载荷后各承载件的有限元数值仿真模型,完成了施加载荷过程的有限元仿真,并对比验证了水压试验后产品的承压情况,研究结果对于玻璃纤维增强复合材料零件在承压系统领域的应用具有一定的指导意义。

1 仿真模型

1.1 建模方案

某大型绝缘筒采用的材料为玻璃纤维增强复合材料(筒壁)和Q345钢(上下封头),以及10.8级的高强度螺栓紧固件,绝缘筒筒壁采用真空灌注工艺制备,加热固化成型,同时,该绝缘筒为高气压容器,因此须具有较高的强度和密封要求。在实际工程中,绝缘筒内部承受1.5 MPa的内压载荷。因此,为了确保绝缘筒整体的刚度和强度要求,对绝缘筒整体结构建立有限元分析模型并进行受力分析具有重要意义。

根据初步设计图纸,建立绝缘筒试验结构等比例模型,并进行静力学分析,检验是否符合预期的设计要求。因此,本文提出以下强度校核方法:(1)按实际尺寸对绝缘筒及试验辅件等结构件进行建模和装配;(2)对绝缘筒内部施加额定的内压载荷2.5 MPa(设计1.67倍的安全系数),并进行静力学仿真分析;(3)分析各结构件的应力分布状况,要求绝缘筒及螺栓螺母紧固件具有2倍的安全系数;(4)在仿真分析过程中,考虑结构自身质量影响。

1.2 试件等尺寸结构模型

首先,建立如图1所示的几何模型,几何模型包括绝缘筒筒壁、连接法兰、上下封头以及螺栓紧固件等结构,2种模型几何尺度相同。出于有限元分析的便利性,本文结构中省略了进水口等结构,目的在于测试主要结构件的应力与变形状况,其中,绝缘筒边缘设计为圆角过渡,与成型后试件一致。为了模拟成型后的绝缘筒结构,采用如图1a所示的结构模拟成型后的绝缘筒,可忽略其工作过程中的应力误差。

图1 试件结构建模

1.3 参数设计

对于仿真建模来说,此处可以利用复合材料的工程弹性常数来建立玻璃纤维复合材料的本构模型,即从细观力学入手设置参数,最后结合宏观力学的方法来进行仿真模拟分析。复合材料工程弹性常数共有9个,即该材料的3个方向上的弹性模量(E1,E2,E3)、3个方向上的泊松比(μ12,μ13,μ23)和3个方向上的剪切模量(G12,G13,G23)。基于玻璃纤维复合材料与钢材料特性,根据实测玻璃钢物理参数以及国家标准GB/T 706-2008《热轧型钢》,以上部件的相关材料力学参数见下表1、2所示。

表1 钢材料相关系数

表2 真空灌注玻璃钢复合材料相关系数 MPa

1.4 网格划分、边界及载荷条件

使用有限元分析软件对三维模型进行网格划分,其中上下封头模型网格数为175 917个,单元类型为C3D4;筒身部分六面体网格总数为71 040个,单元类型为C3D20R;螺母网格总数108个,单元类型为C3D4R;螺栓六面体网格总数为5 640个,单元类型为C3D8R,各部件网格结构如图2所示。复合材料铺层角度按照0°,±45°沿环向交替形式逐层铺放铺设,图3为铺层等效示意图。

图2 有限元网格示意图

图3 铺层等效示意图

根据绝缘筒初步设计图纸,建立模型施加内压和边界条件,如图4所示。对绝缘筒内壁及上下封头的内部施加2.5 MPa的压强,试验件下部设置约束边界条件为模拟地面。

图4 绝缘筒施加内压等载荷以及边界约束

2 仿真与计算结果

2.1 应力分布

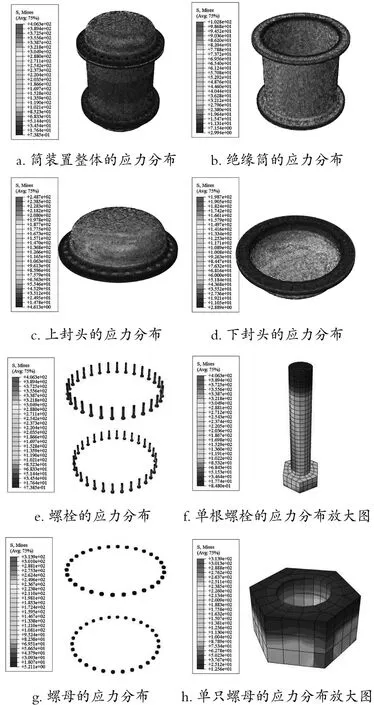

在有限元分析软件中,按实际尺寸建模、设置材料属性、划分网格、施加边界条件后,对绝缘筒整体结构进行仿真分析,图5所示为绝缘筒施加内压载荷后,整体及各承载件的米塞斯应力分布状况。由图可知,内压载荷作用下上下封头、绝缘筒以及紧固螺栓等各部件并未出现较大应力和屈服现象,其中,螺栓应力最大点为“网格奇异”造成的应力集中点,云图中的绿色为上封头正常的应力,不会发生因材料失效造成的结构破坏。

图5 整体及各承载件米塞斯应力分布状况

2.2 位移分布

图6所示为绝缘筒仅施加内压下螺栓的位移分布状况,可以看出在内压及重力载荷下螺栓的位移≤1.370 mm。

图6 施加内压下螺栓的位移分布状况

2.3 结果分析

将以上仿真分析结果归纳整理后得到表3,其中,玻璃纤维增强复合材料按照抗拉强度为320 MPa来进行校核。

表3 绝缘筒、封头及螺栓紧固件应力分布

分析结果可以得出:绝缘筒应力分布较为合理,绝缘筒和紧固件分别满足3倍和2倍的安全系数。其中,应力分布上部封头较大,但小于其屈服强度,未发生塑性变形;位移分布上部螺栓最大,但在实际试验时,螺栓受预紧力收紧,并且有弹性橡胶垫圈,因此螺栓形变的位移是允许的,即不会发生压力的泄漏下降。仿真结果表明,上述复合材料结构件、金属封头以及紧固件的受力与形变符合预定要求。综上所述,此结构设计可以作为生产制造的依据。

3 绝缘筒压力实验验证

在实际工程中,绝缘筒受到内部压力的作用,易造成绝缘筒结构破坏及失效的工况,因此,产品在出厂前需进行水压试验,以检验其结构整体的稳定性。为验证该型复合材料绝缘筒的承载内压能力以及有限元仿真结果的合理性,制备了全尺寸绝缘筒试件,并根据客户要求设计了水压试验方案,检测绝缘筒结构在1.5 MPa水压下承受内压的能力是否满足设计要求。

3.1 玻璃纤维增强复合材料绝缘筒的制备

3.1.1 原材料

玻璃纤维织物:0°±45°,单位面积质量752.8 g/cm3,泰山玻璃纤维有限公司生产;

环氧树脂体系:LT-5078A/LT-5078B-2,惠利新材料科技(上海)有限公司。

3.1.2 仪器

水压试验机:QS-2D型,适用于高压气体系统和仪器的耐压、静压、爆破性试验测试,无锡昌华机电制造有限公司生产。

3.1.3 方法

本实验复合材料绝缘筒采用真空灌注工艺制备,树脂与固化剂配比为m树脂:m固化剂=100∶40,压强为-0.095 ~ -0.085 MPa,固化工艺为80 ℃×4 h或100 ℃×3 h,图7为制备得到的复合材料绝缘筒试件。

图7 复合材料绝缘筒

3.2 方案

在水压试验中,上下封头和筒体需承受1.5 MPa的内压,内压会引起较大的环向应力,同时筒轴向也会承受拉应力作用,若此过程中结构未出现变形或破坏,则该绝缘筒产品满足实际工程中的强度要求。因此,根据客户要求制定了如下试验方案:

(1)水压机准备状态检查:查看水、电、气是否正常,校验压力表是否合格;

(2)将“O”型密封圈放入密封槽内实现密封;

(3)按图纸要求,将绝缘筒各连接部位的配件(上下封头、紧固螺栓等)装配齐全、紧固妥当;

(4)将排水阀打开,先将绝缘筒中充满液体以排出滞留在筒内的气体,直至中间高度最大的出水阀有水冒出,证明气体已排净,关闭排水阀;

(5)从常压开始,每10 min升压0.5 MPa,直至1.5 MPa(设计压力值);

(6)保压时间≥30 min无泄漏后,将压力降至1.0 MPa保持时间≥4 h;

(7)水压试验过程中,绝缘筒无渗漏、无可见变形、无异常响声以及产品表面无裂纹时即为产品合格。

图8所示为绝缘筒水压试验过程照片。

图8 绝缘筒水压试验

3.3 结果分析

通过上述方法检验,绝缘筒产品在1.5 MPa内压下保压30 min无泄漏,压力降为1.0 MPa后能够保持4 h,且结构无损坏,无可见变形、裂纹以及异常响声,说明在内压作用下绝缘筒能够满足实际工程中的强度要求,并且具有较好的稳定性,经综合评判,成品试验达标。通过有限元数值模拟和试验效果的对比分析可知,有限元数值模拟结果与实际试验效果一致,绝缘筒结构设计较为合理。

4 结论

本文使用有限元数值仿真方法对某大型玻璃纤维复合材料绝缘筒内压工况下应力分布及变形情况进行分析。分析结果表明,绝缘筒应力分布较为合理,绝缘筒和紧固件分别满足3倍和2倍的安全系数,受力与形变符合预定要求。经水压试验验证,绝缘筒产品在1.5 MPa内压下结构无损坏,满足承受内压1.5 MPa的要求,且整体具有较好的稳定性。通过数值计算结果和试验结果的对比,验证了仿真结果的合理性,可以作为生产制造的依据。