基于遗传算法的低频标准振动台簧片式回复结构优化

2021-12-29张旭飞张锋阳

张旭飞,张锋阳,李 凯,权 龙

(1. 太原理工大学 机械与运载工程学院, 山西 太原 030024;2. 太原理工大学 新型传感器与智能控制教育部和山西省重点实验室,山西 太原 030024)

1 引 言

随着加速度计等振动传感器在智能制造及计量测试领域的广泛应用,振动校准相关技术及装备的发展越来越重要,通过校准可准确获取振动传感器灵敏度等关键参数,为各类振动量值精确溯源提供了技术依据[1,2]。单频稳态振动校准原理规定由标准振动台产生一定频率及幅值的振动信号,同时激励待校准传感器及已经过校准的标准检测系统,通过比较两者输出可得到待校准传感器的灵敏度等参数[3~5]。为获取更高的校准精度,国际标准推荐标准振动台具有较低的输出信号失真度及较高的固有频率,进而可以对待校准传感器施加更加接近单频及稳定的振动激励信号[3,6]。

一般情况下,低频振动传感器由可输出高信噪比振动激励信号的大行程低频标准振动台进行校准。但是,行程的增加不可避免对振动台回复弹簧的结构设计提出挑战。弹簧大变形时的刚度非线性会使振动台输出的振动激励信号产生严重失真。为此,Ripper G P及Nicklich H等讨论了非理想振动台结构导致的低频振动校准误差特性[6,7];魏燕定等通过实测传统乳胶管回复弹簧的非线性刚度,研究了低频振动台输出不同幅值及频率振动信号的失真特性[8,9];陈群等分析了横向振动和管线拖曳等因素对乳胶管式低频振动台输出信号失真的影响[10,11];陈晓建等分析了强非线性振动台的动力学特性[12];进一步,何闻等提出了一种适用于低频振动台的十字交叉簧片回复结构,可实现精确运动导向,降低输出振动信号失真度。目前关于低频标准振动台回复弹簧的研究大多局限在刚度非线性导致输出振动信号失真特性分析方面,仅有部分学者设计了簧片式优化结构,有效降低非线性特性对信号失真的影响。但是,为获取较好的运动导向性能,回复簧片通常设计为模态频率较低的薄且长结构,进而影响高频运动稳定性。

为此,本文在低频振动台回复簧片简化模型分析基础上,基于多目标遗传算法,仿真计算振动台模态频率及频响特性,得到满足激励信号输出要求的最优簧片结构参数,有效提升模态频率,进而扩展振动台的稳定工作频率范围。

2 簧片式低频电磁振动台

考虑到传统振动校准系统由电磁标准振动台产生激励信号,为实现回复簧片结构的优化设计,需首先分析簧片式电磁振动台结构的简化模型。

2.1 电磁振动台机电耦合模型

如图1所示,传统电磁振动台由永磁体和内、外磁轭在基体内构成闭环磁路,驱动线圈嵌入与工作平台固连的动圈中。基于安培定律,通入正弦电流的驱动线圈在气隙磁场中受到力作用,推动动圈在回复弹簧作用下产生振动,进而为工作平台上安装的待校准传感器提供激励信号,完成校准过程。

图1 电磁振动台Fig.1 Electromagnetic vibrator

电磁振动台是典型的机电一体化系统,在低频段可简化为如图2所示的集总参数机电耦合模型,m为由工作平台、驱动线圈和动圈组成的一体化运动部件质量,k和c分别为回复弹簧的刚度和阻尼,l、L和R分别为驱动线圈的长度、电感和电阻,B为气隙磁感应强度。

图2 机电耦合模型Fig.2 Electromechanical coupling model

(1)

进一步,可计算得到相应的传递函数G(s)为

(2)

式中:X(s)和U(s)分别为x和u的拉式变换,s为拉式算子。一般情况下,参数m、l和R可视为常数,B也可通过优化设计磁路近似为常数,而参数k在大行程振动时表现出明显非线性,即使U(s)为标准单频正弦输入电压,输出信号X(s)也将不可避免产生谐波失真。因此,为减小振动台输出信号的失真度,需设计刚度系数较小的回复弹簧结构。此外,考虑到c和L通常为可忽略小量,式(2)在低频段可简化为:

(3)

相应的幅频特性可表示为

(4)

式中ω为振动角频率。

因此,为提升振动台单位输入电流对应的输出性能,同样需降低刚度系数k,即提升回复弹簧结构的柔性导向性能。

2.2 簧片式回复结构

如图3所示为适用于低频电磁振动台的簧片式回复结构,由4组正交簧片单元组成,各单元包括簧片支块、侧簧片及一对水平簧片。

图3 簧片式回复结构Fig.3 Leaf-spring-type recovery mechanism

水平簧片一端由压块固定于簧片支块,另一端通过连接环固定在动圈上;侧簧片中间部位正交固定于簧片支块,两端由压块固支于振动台基体;4组完全相同且对称分布的簧片单元将动圈与振动台基体柔性连接。考虑到簧片易发生沿厚度方向的弯曲运动,而不易发生长度方向的伸缩运动,基于此,水平簧片相当于一端固支悬臂梁结构,可对动圈轴向振动实现弹性支承及柔性导向,而侧簧片产生的径向运动也可正交转化到水平簧片的轴向运动,从而起到增加水平簧片柔性的作用。可见,降低水平簧片及侧簧片的刚度参数均可有效提升回复弹簧结构的柔性导向性能。然而,受限于径向安装空间及材料属性,各簧片刚度的降低均需通过减小厚度或宽度实现,进而导致其模态频率也相应降低,影响振动台高频振动的稳定性,限制工作频率范围的提升。

3 簧片结构Ansys仿真分析

为保证柔性导向性能的同时,有效提高模态频率,进而扩展振动台工作频率范围,需建立Ansys仿真模型,分析不同尺寸选定簧片结构对应的模态频率及其对振动台输出信号稳定性的影响。

3.1 基于Ansys的仿真模型

首先,基于图3建立三维模型,各零件尺寸由经验选取初始值。受限于装配空间,簧片初始长度为确定值,而簧片宽度及厚度为待优化参数,相应的尺寸参数范围如表1所示。

表1 主要尺寸参数Tab.1 Main dimension parameters mm

进一步,将三维模型导入Ansys Workbench模块后设置相应的材料参数。为获取较好的柔性导向性能,设置簧片、连接环及压块为具有较好柔性的铍青铜材料。为简化分析,将动圈等其他各部分零件均选取为AL6061材料,表2所示为设置的各材料弹性模量、密度及泊松比等参数。最后,考虑到实际运动过程中,侧簧片通过簧片支块固定在振动台基体上,将簧片支块内表面设置为固定约束,进而划分网格模型后,设置相应的仿真参数即可建立完整的仿真模型。

表2 材料参数Tab.2 Material parameters

3.2 模态分析

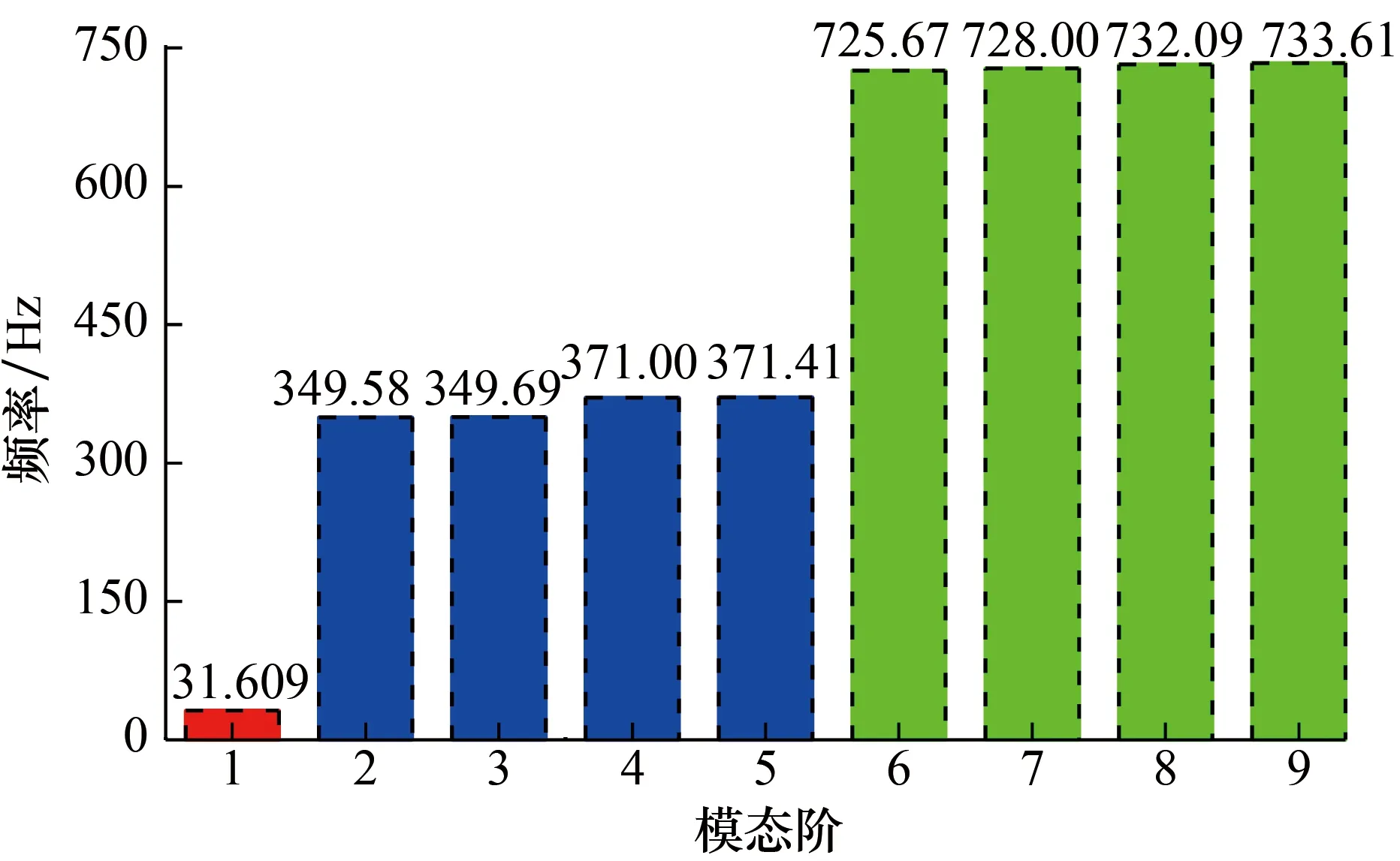

模态分析过程选取水平簧片及侧簧片初始宽度为30 mm,厚度为0.6 mm。设置仿真计算前9阶模态频率,得到初始尺寸对应的模态分析结果如图4所示。可见,模态频率分为3段,其中大于600 Hz的高阶模态频率远大于低频电磁振动台工作的频率范围,可忽略不计。

图4 初始模态分析结果Fig.4 Initial modal analysis results

为分析低频模态对振动台输出信号的影响,进一步得到1阶模态振型云图如图5所示,可见,该模态为沿振动台轴向的柔性运动,与簧片厚度方向的柔性对应。

图5 1阶模态振型Fig.5 The first mode shape

由图6所示振型可知,2~5阶为扭曲模态频率,将导致振动台轴向运动中叠加扭转运动,影响输出信号的精度及稳定性。因此,需优化设计水平及侧簧片结构,提升2~5阶模态频率。

图6 2~5阶模态振型Fig.6 The 2~5 mode shapes

3.3 优化参数对振动台的影响规律

考虑到水平及侧簧片的主要待优化参数为宽度及厚度,因而需进一步分析仅有其中某一参数变化情况下的振动台第2阶扭曲模态频率及相应的谐波响应输出特性。

参考选定电磁振动台的额定驱动能力,谐波响应分析过程设置的正弦激励力幅值为200 N,分析频率为典型低频1 Hz。仿真过程选定水平及侧簧片的宽度及厚度变换范围如表1所示,分别以2 mm及0.2 mm的步长单独改变水平及侧簧片的宽度或厚度尺寸,逐次仿真分析得到簧片结构对应的第2阶扭曲模态频率及相应的1 Hz振动加速度幅值,如表3及表4所示。

表3 宽度对扭曲频率和加速度的影响Tab.3 Influence of width on torsional frequency and acceleration

表4 厚度对扭曲频率和加速度的影响Tab.4 Influence of thickness on torsional frequency and acceleration

由表3及表4可见,水平簧片宽度及厚度变化均会导致振动台第2阶扭曲模态频率及输出特性产生较大变化。厚度变化导致振动加速度幅值产生数十倍变化;而侧簧片宽度及厚度变化对振动台输出特性基本没有影响,仅会导致振动台第2阶扭曲频率产生变化,但相对水平簧片而言影响较小。

4 基于遗传算法的簧片结构优化

为进一步分析满足振动台输出特性要求情况下的最佳回复簧片结构,本节基于具有较好的多参数局部寻优能力的多目标遗传算法寻找回复簧片的最佳宽度及厚度等尺寸参数[16,17]。

4.1 遗传算法优化原理

参考第3节分析结果,拟基于遗传算法优化设计的可变输入参数为水平及侧簧片的宽度及厚度,参数变化范围如表1所示,目标输出参数为扭曲频率值,选取为对簧片结构进行模态分析得到的第2阶扭曲模态频率的最大值;此外,为保证振动台具有足够的单位输入电流下的输出性能,需设定由谐波响应分析得到的1 Hz振动加速度幅值为参考输出,整个仿真过程需满足大于等于200 mm/s2。

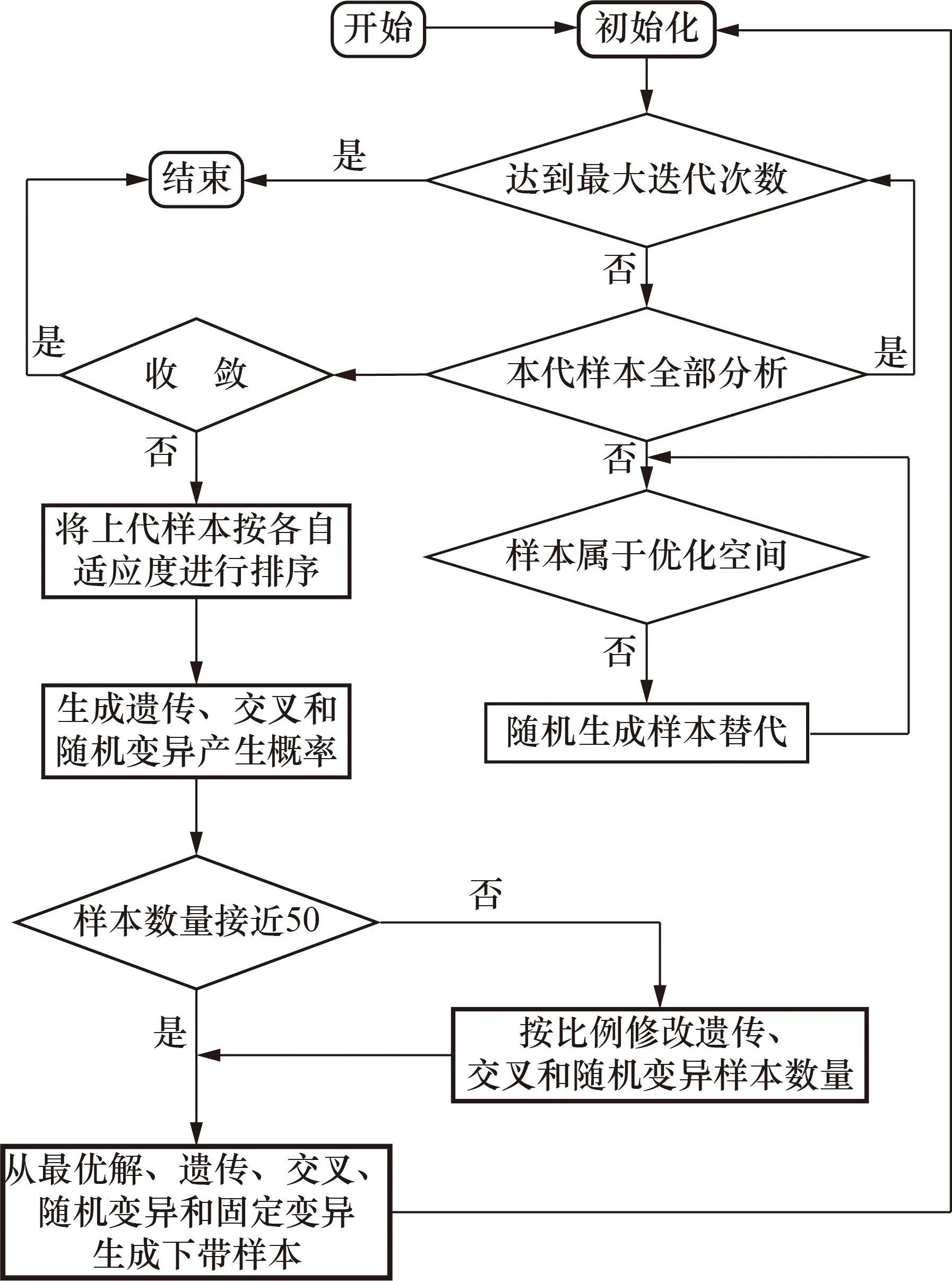

基于仿真参数要求,设计的基于遗传算法的水平及侧簧片宽度及厚度尺寸优化原理如图7所示。为更准确地确定算法的收敛范围,初始优化样本设置为200,整个优化过程中每代样本由最优解、上一代遗传样本、随机变异样本和固定变异样本等组成。每一次迭代计算得到适应性最好的样本可直接进入到下一代,保证由优化解进行收敛。除了适应性最好的样本外,系统也会随机选择一个位置产生随机突变,突变结果将会以固定变异样本的方式进入到下一代样本计算中,进而保证算法在全局上的最优性。

图7 遗传算法优化原理Fig.7 Optimization principles of genetic algorithm

4.2 最优解分析

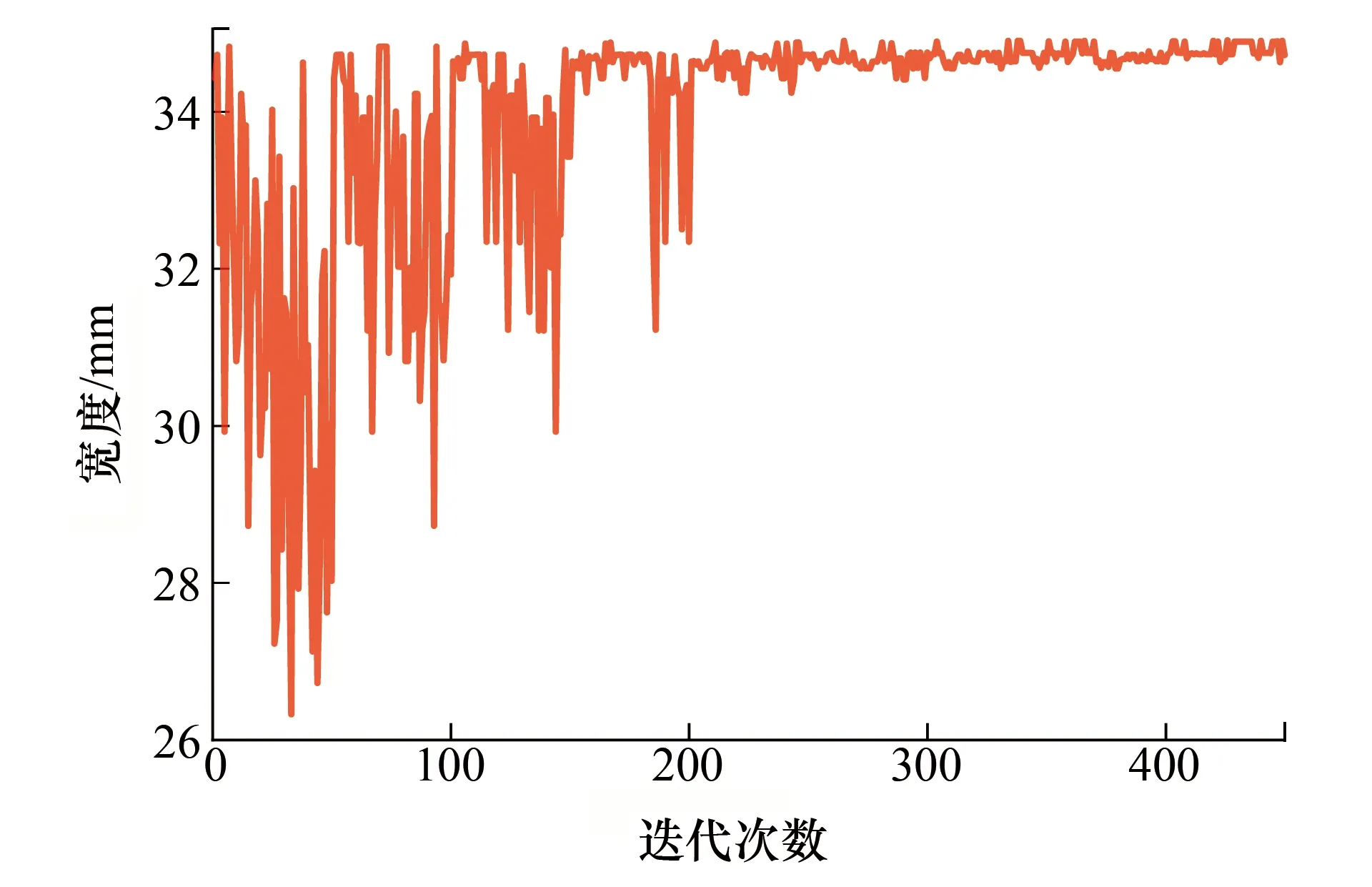

为高效完成迭代优化过程,直接基于Ansys集成的遗传算法优化模块,计算得到水平及侧簧片宽度和厚度的收敛曲线分别如图8、图9、图10及图11所示。可见,随点数(迭代计算次数)增加,水平簧片宽度及厚度分别收敛于34.729 mm及0.568 47 mm,侧簧片宽度及厚度分别收敛于34.902 mm及1.197 9 mm。

图8 水平簧片宽度收敛曲线Fig.8 Convergence curve of horizontal spring width

图9 水平簧片厚度收敛曲线Fig.9 Convergence curve of horizontal spring thickness

图10 侧簧片宽度收敛曲线Fig.10 Convergence curve of side spring width

图11 侧簧片厚度收敛曲线Fig.11 Convergence curve of side spring thickness

此外,振动加速度幅值及扭曲频率收敛曲线如图12及图13所示,可见,在整个优化计算过程中加速度幅值均未小于200 mm/s2的要求值,而扭曲频率随点数的增加逐渐收敛于442.05 Hz。 最终选取最优结构参数为:水平及侧簧片宽度34.7 mm及34.9 mm,厚度0.57 mm及1.20 mm,进而得到对应的前9阶模态频率如图14所示。与图4比较可见,簧片结构经优化后,2~5阶扭曲模态频率均显著提高,相比迭代计算最低值提高了将近一倍,有效扩展了振动台稳定工作频率范围。

图12 加速度收敛曲线Fig.12 Acceleration convergence curve

图13 扭曲频率收敛曲线Fig.13 Torsional frequency convergence curve

图14 最优解下的模态分析结果Fig.14 Modal analysis results under the optimal solution

5 结 论

为优化设计适用于低频标准振动台的簧片式回复结构,有效提高其柔性导向性能及高频工作稳定性,在簧片式回复结构工作原理及相应的振动台机电耦合简化模型分析基础上,建立了基于Ansys的仿真分析模型,通过模态和谐响应分析,得到水平及侧簧片结构宽度及厚度尺寸变化对振动台模态频率及输出特性的影响规律。基于多目标遗传算法,迭代分析得到满足振动台输出特性要求情况下的水平及侧簧片宽度及厚度尺寸最优解,将振动台的第2阶扭曲模态频率提升到442.05 Hz,相比迭代计算最低值提高了将近一倍,有效扩展了振动台的稳定工作频率范围,提升了振动台的工作性能。本文提出的结构优化方法可进一步扩展应用到其他簧片式柔性结构优化设计领域。