AZ91D镁合金选区激光熔融工艺试验研究

2021-12-28王金业王帅鹏岳彦芳

王金业, 王帅鹏, 岳彦芳,杨 光

(河北科技大学 机械工程学院,河北 石家庄 050018)

增材制造(Additive Manufacturing,AM)技术是20世纪80年代末发展起来的一种集材料-结构-功能于一体的先进数字化制造技术[1-2]。增材制造与传统制造不同之处在于:增材制造是基于离散和堆积的原理,把粉末离散成非常细小的结构,逐点、逐线、逐面、逐层加工起来,制造出形状复杂的零部件,简化了加工工序,缩短了制造周期[3-4]。传统的减材或等材制造,加工复杂构件难度比较大,加工受限于机械结构或模具的影响。

镁合金作为最轻的金属结构材料之一,因其具有很多突出优点,在航空航天、国防军事、电子产品、生物医疗、汽车工业等领域应用广泛[5-6]。但镁合金由于室温变形加工性能差,难以成形复杂构件,而传统铸造镁合金往往具有铸造缺陷,致使铸件合格率低、成本高。选区激光熔融(Selective Laser Melting,SLM)技术作为增材制造技术的一个分支,其成形过程不需要任何工装模具,也不受零件形状复杂程度的限制,可获得冶金结合好、高精度、结构复杂的金属构件[7]。因此,以期通过SLM工艺为获得高性能AZ91D镁合金构件奠定基础。

1 试验材料与制备

1.1 试验材料

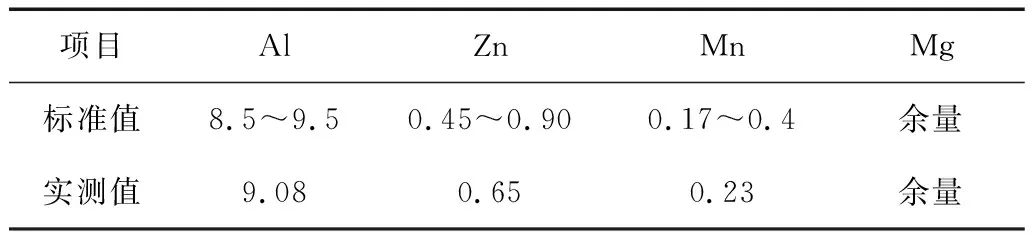

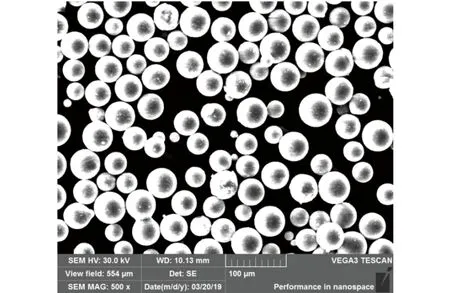

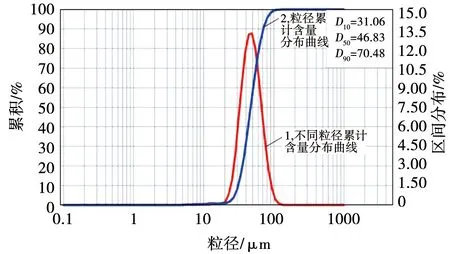

试验以AZ91D镁合金雾化球形粉末作为3D打印的原材料,其化学成分如表1所示。图1是AZ91D镁合金粉末在扫描电镜(SEM)下观察到的微观形貌,总体上粉末呈现较规则的球形,部分颗粒上黏附少量的小颗粒,球形度较好,这有利于SLM成形过程中铺粉的均匀性和熔池的润湿[8]。图2是AZ91D镁合金粉末粒径的分布曲线,其中右边纵坐标表示区间分布(它是粉末粒子百分比对粒径的一阶导数,表示横坐标粒径区间中对应粒径所占的比例)。从图2可以看出,粉末粒径分布近似地符合正态分布,粒径分布区间为20 μm~120 μm,中位粒径为46.83 μm。粉末的稍微非对称分布可能是由于不规则小颗粒粘附在别的颗粒上,导致测量过程中无法完全分散造成的。然而,它并不影响SLM成形过程中粉末的流动性和铺粉效果。

表1 AZ91D镁合金粉末化学成分(质量分数/%)Table 1 Chemical composition of the AZ91D magnesium alloy powders(wt/%)

1.2 试样的制备

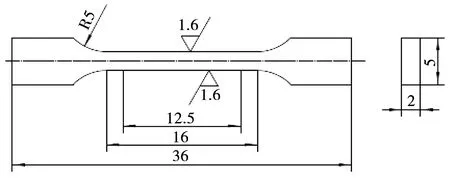

本试验采用RENISHAW AM250成型设备制备镁合金试样,试样尺寸如图3所示。加工前,将AZ91D镁合金粉末置于真空烘干箱中干燥4 h~6 h,温度保持在80 ℃,除去粉末中的水分,保证较好的成型效果。用60 μm和15 μm的筛网筛除粒径较大和较小的粉末。基板预热温度120 ℃,层间扫描角为63.7°,其余参数如表2所示。

图1 AZ91D镁合金粉末微观组织形貌Fig.1 Microstructure of AZ91D magnesium alloy powder

图2 AZ91D镁合金粉末粒径分布Fig.2 Particle sizes distribution of AZ91D powders

表2 工艺参数Table 2 Process parameters

图3 AZ91D镁合金试样Fig.3 AZ91D magnesium alloy sample

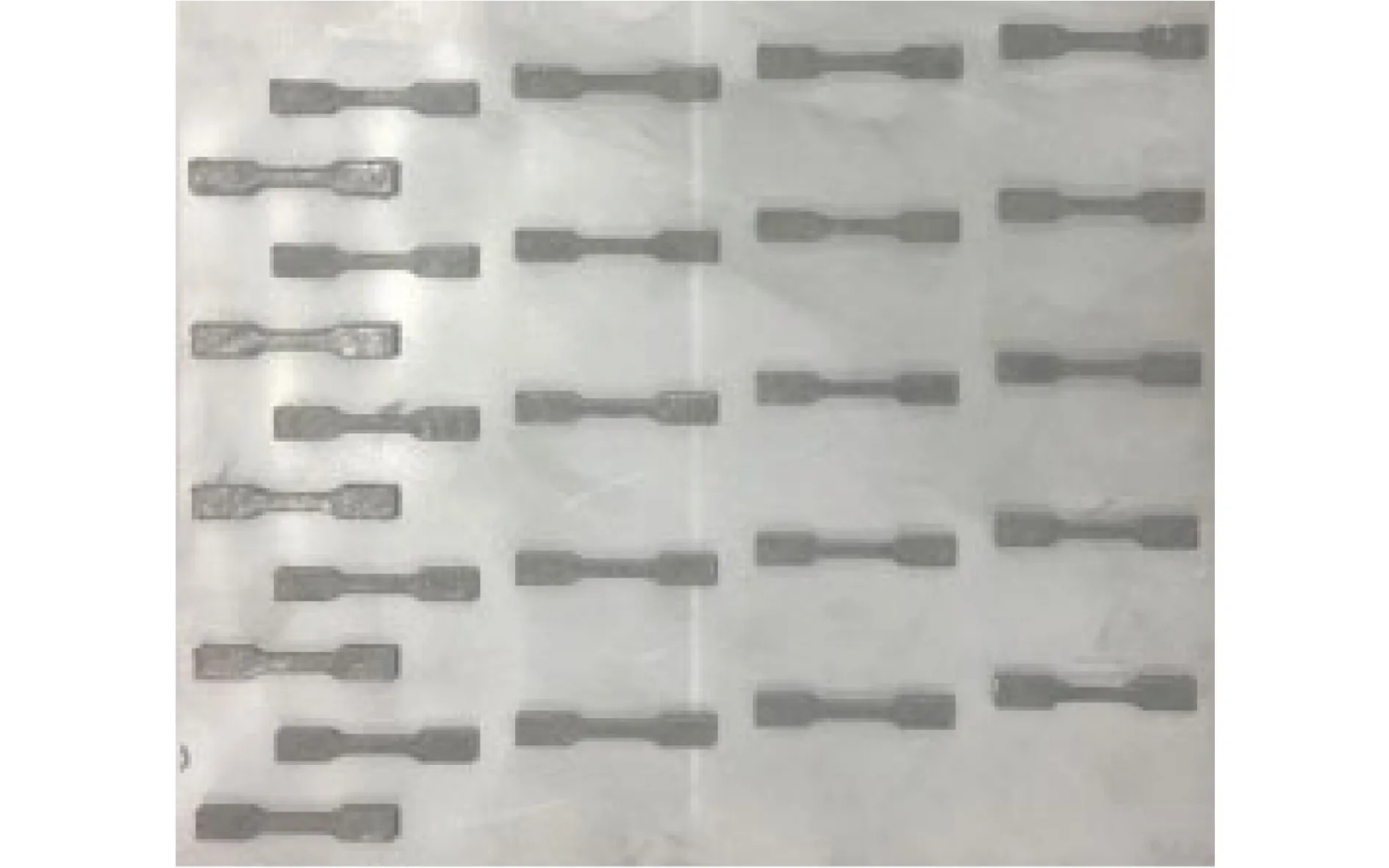

加工成型后的试样如图4所示。使用数控线切割机床将试样从成型基板上切割下来,然后将其放入盛有无水乙醇的容器内,用超声波清洗机清洗15 min,以去掉试样表面黏附的粉末及油污;再用加工中心对试样的侧面及上、下表面进行精加工,以最大限度地减少应力集中对试样的影响;最后使用2000目的砂纸打磨掉试样表面的加工刀痕,得到最终的试样。

图4 SLM成型后的镁合金试样Fig.4 Magnesium alloy specimens manufactured by SLM

2 试验结果及数理统计分析

运用电子万能试验机对在不同激光功率、不同扫描速度下得到的镁合金试验试样进行拉伸试验,试验结果如图5所示。

图5 不同加工参数AZ91D镁合金试样抗拉强度分布Fig.5 Tensile strength distribution of AZ91D magnesium alloy sample processed with different parameters

由图5可以看出,抗拉强度随扫描速度和激光功率的变化呈现出波动性规律,此规律可归结为烟尘、激光能量密度两者之间对抗拉强度的相互影响:能量密度输入增加→镁合金粉末吸收能量增加→Mg元素烧损严重;烟尘增加→烟尘对激光束阻挡能力增强→能量密度输入减少→镁合金粉末吸收能量减少→Mg元素烧损减轻;烟尘减少→烟尘对激光束阻挡能力减弱→能量密度输入增加。

2.1 极差分析

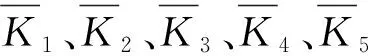

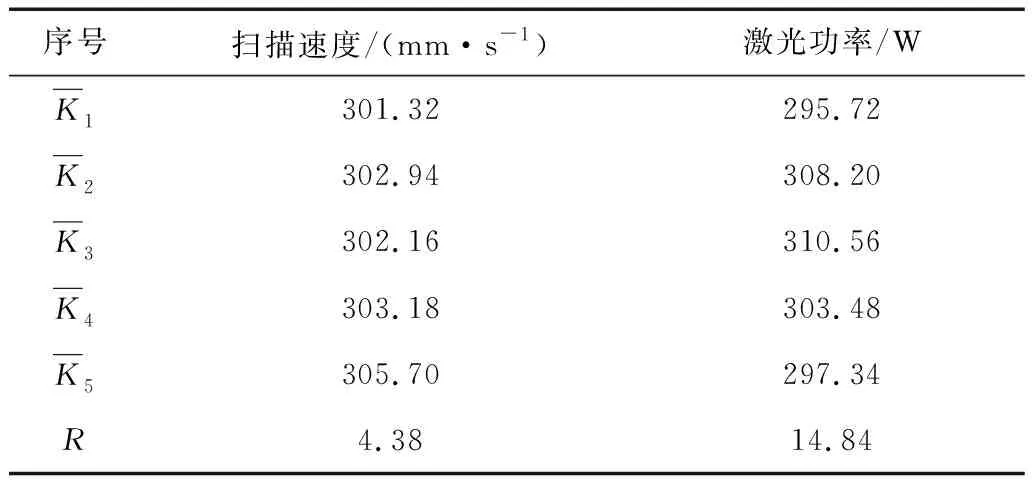

表3 抗拉强度极差分析表Table 3 Range analysis table of the tensile strength

由表3可以得出,AZ91D镁合金制件的最优成型水平组合为扫描速度0.4 m/s,激光功率90 W;激光功率对镁合金制件抗拉强度的影响最大,扫描速度的次之。

2.2 方差分析

极差分析虽能分清影响因子的主次,但不能给出一个标准,用来判断被考察的因子对指标的作用效果是否显著以及显著程度。因此,采用方差分析做进一步研究。

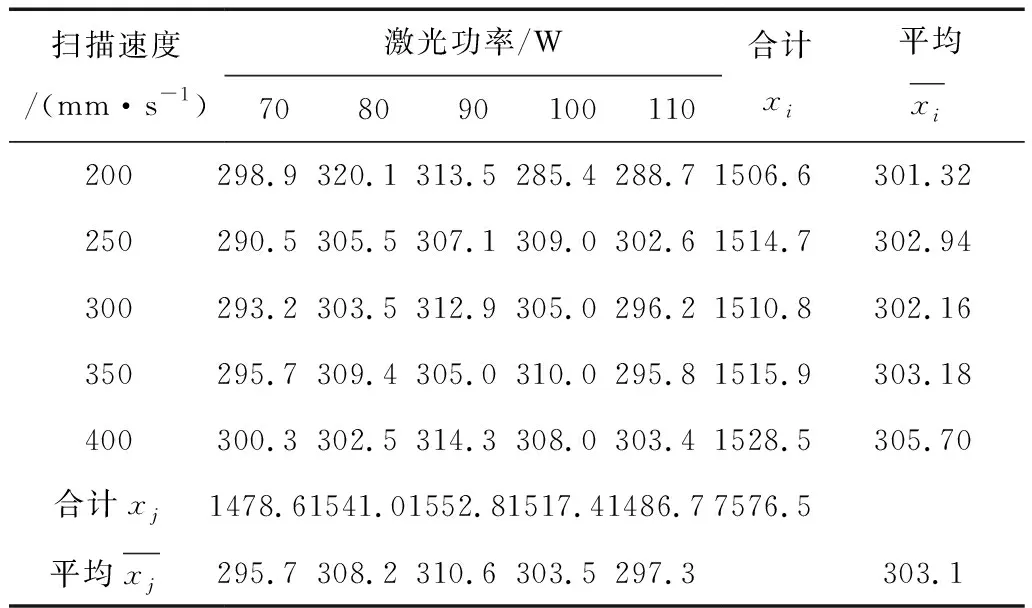

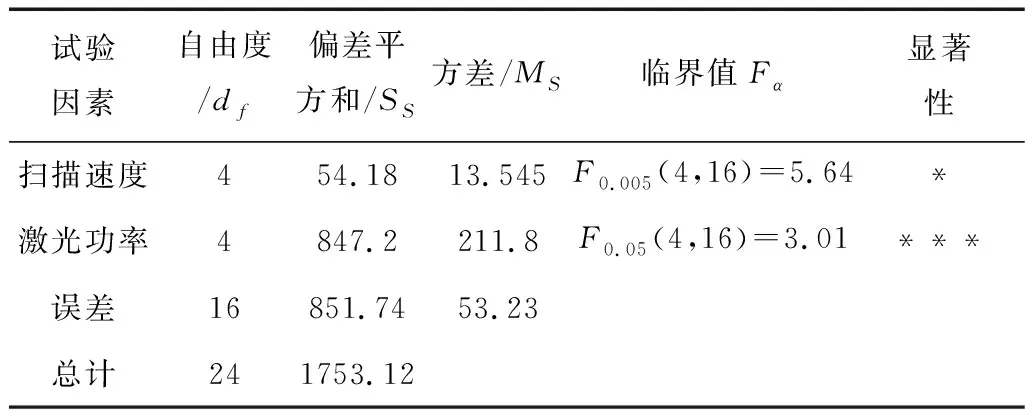

由于每个试验数值同时受到扫描速度、激光功率及随机误差的作用。本试验全部25个数值(见表4)的总变异可以分解为扫描速度水平间变异、激光功率水平间变异及试验误差三部分;自由度也相应分解。偏差平方和与自由度分解如下:

ST=SA+SB+Se

(1)

dfT=dfA+dfB+dfe

(2)

式中:

ST—总偏差平方和;

SA—扫描速度偏差平方和;

SB—激光功率偏差平方和;

Se—试验偏差平方和;

dfT—总自由度;

dfA—扫描速度自由度;

dfB—激光功率自由度;

dfe—试验误差自由度。

表4 AZ91D镁合金试样拉伸试验结果统计Table 4 Statistical table of tensile test results of AZ91D magnesium alloy specimens

各项偏差平方和与自由度的计算公式为

(3)

(4)

(5)

(6)

Se=ST-SA-SB

(7)

dfT=ab-1

(8)

dfA=a-1

(9)

dfB=b-1

(10)

dfe=dfT-dfA-dfB

(11)

MSA=SA/dfA

(12)

MSB=SB/dfB

(13)

MSε=Sε/dfε

(14)

式中:

C—矫正数;

xij—镁合金试样拉伸试验结果统计表中第i行第j列对应的抗拉强度值;

a—扫描速度的水平数;

b—激光功率的水平数;

MSA—扫描速度的方差;

MSB—激光功率的方差;

MSε—试验误差的方差。

将镁合金试样拉伸试验结果数据代入式(3)-(14),计算结果如表5所示。

表5 方差分析表Table 5 Variance analysis table

由表5可以看出,激光功率对AZ91D镁合金试样抗拉强度的影响极其显著,扫描速度对试验结果影响显著。方差分析的显著性结果与极差表所得出的因素主次相符合,这也证明本试验的准确性。因此根据极差分析结果,确定最优组合为扫描速度为0.4 m/s,激光功率90 W。

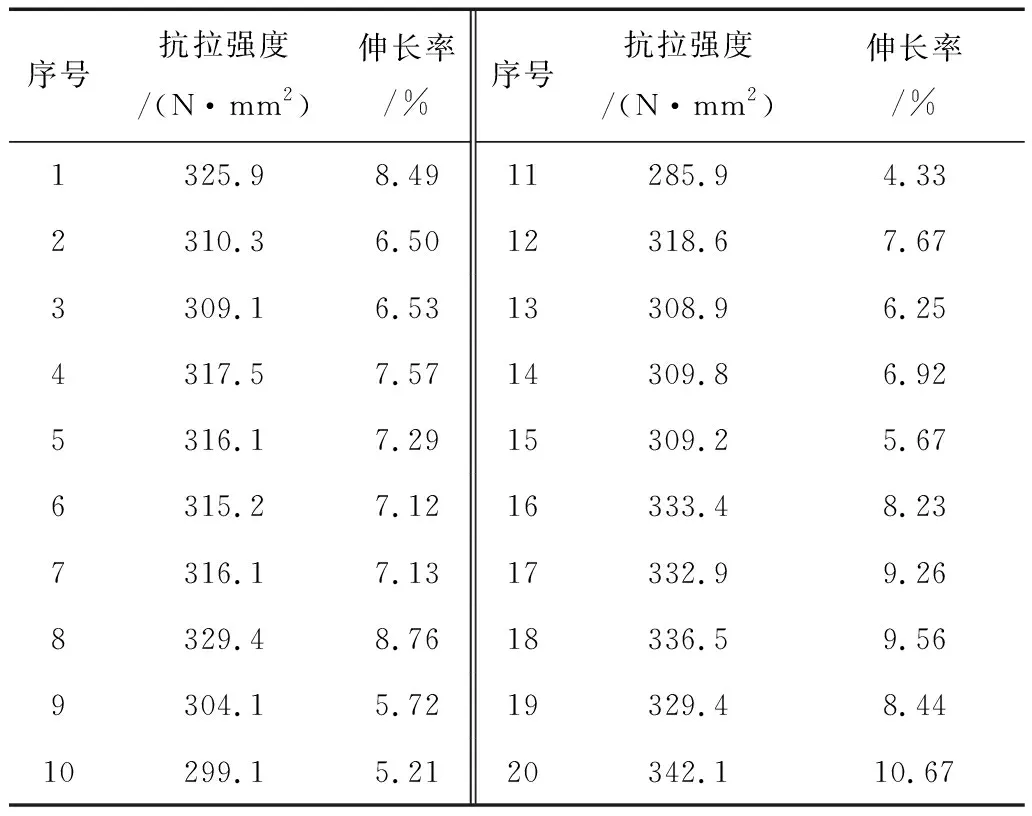

为确保试验的稳定性,根据小样本理论对数据进行了数理统计分析。根据选取的最优成型工艺参数分两批次制作了20个样本,序号1-15为第一批次,序号16-20为第二批次,统计结果如表6所示。

表6 样本统计表Table 6 Table of the sample statistics

由表6可以看出,在同一批次之间,性能有所波动,原因可能如下:在激光融化粉末的过程中,位于基板上不同摆放位置的试样,在打印成型时,仓室上空飘散的烟尘浓度不同,导致不同位置的试样吸收的能量密度略有不同。对于不同批次之间,性能出现差异的原因可能如下:每批次打印的试样数量不同,导致激光在每层作用的时间不同,进而导致不同批次在每层产生的烟尘浓度不同,最终影响能量输入密度[9]。

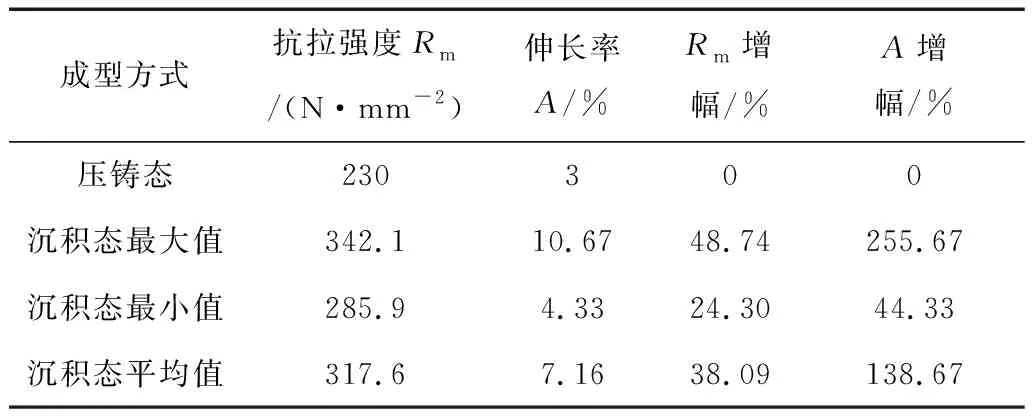

将在最优成型参数下两批次抗拉强度与伸长率的最大值、最小值和两批次的平均值与传统压铸成形镁合金的力学性能做对比,如表7所示。其中压铸镁合金力学性能由GB/T 25747-2010查询合金代号YM305获得[10],其化学成分与AZ91D镁合金的化学成分相同。

表7 沉积态与压铸态试样性能对比Table 7 Performance comparison between the as-deposited and the as-cast magnesium alloy specimens

通过对比可以发现,在最优成型参数下,沉积态镁合金平均抗拉强度较传统铸态镁合金增幅38.09%,最大抗拉强度增幅48.74%,最小抗拉强度增幅24.30%;沉积态平均伸长率较传统铸态镁合金增幅138.67%,最大值增幅255.67%,最小值增幅44.33%。由表7可知,通过SLM工艺制造的AZ91D镁合金试样,不仅可以解决传统铸造镁合金构件强度低、塑形低等难题,而且能够大幅度提升镁合金抗拉强度和伸长率,为高性能复杂镁合金结构件的成形提供了一条可行之路。

2.3 离差分析

因数据统计是通过两批次试样得到的,为了避免不同批次对统计分析结果的影响,在对抗拉强度的离差分析中使用第一批次试样(序号1-15)测量的数据进行统计分析。

离差即标志变动度,又称“偏差”,是观测值的平均值与真实值之间的差,是反映统计总体中各单位标志值差别大小的程度指标,常用d表示。

(15)

(16)

(17)

(18)

式中:

xi—第一批次试验中第i个试样测得的抗拉强度值;

n—第一批次试验试样总个数;

δi—第一批次试验中第i个试样测得的伸长率值;

dσb—抗拉强度的离差值;

dδ—伸长率的离差值。

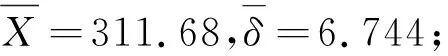

将表6中序号1-15对应的数据代入式(15)-(18),计算得出:

计算样本离差值dσb和dδ,结果如表8所示。

表8 样本离差表Table 8 Table of the sample dispersion

平均差是数据分布中所有原始数据与平均数差的绝对值求和的平均,既离差绝对值求和的平均,它较好地代表了数据分布的离散程度。其计算公式为

(19)

式中:

ξ—平均差;

xi—统计中每个样本的值;

N—样本数量。

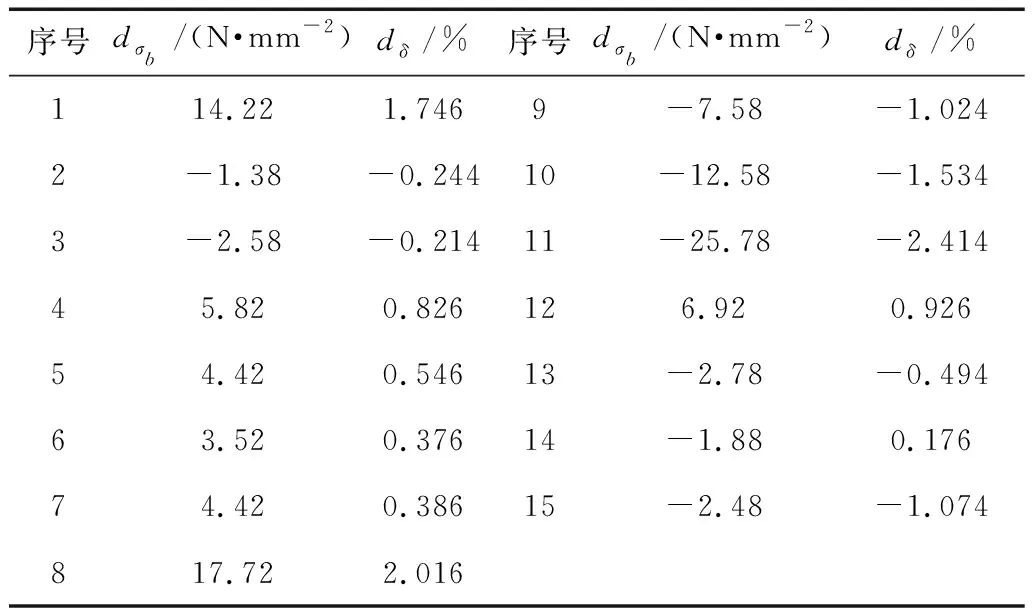

将相关数据代入式(19),计算得出抗拉强度的平均差ξσb=7.61,伸长率的平均差ξδ=0.933。运用上述数据作离差分布图,如图6、图7所示。

由图6、图7可以看出,在离差dσb中,有67.7%的数据点在|ξσb|内,近86.7%的数据点在负平均差以上。在离差dδ中,有60%的数据点在|ξδ|内,近86.7%的数据点在负平均差以上。虽然有部分数据低于负平均差,但是这些试样的抗拉强度和伸长率均远大于同成分铸造镁合金。

图6 抗拉强度离差分布图Fig.6 Dispersion distribution diagram of the tensile strength

图7 伸长率离差分布图Fig.7 Elongation dispersion distribution diagram

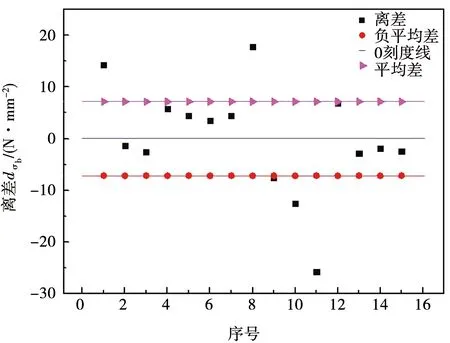

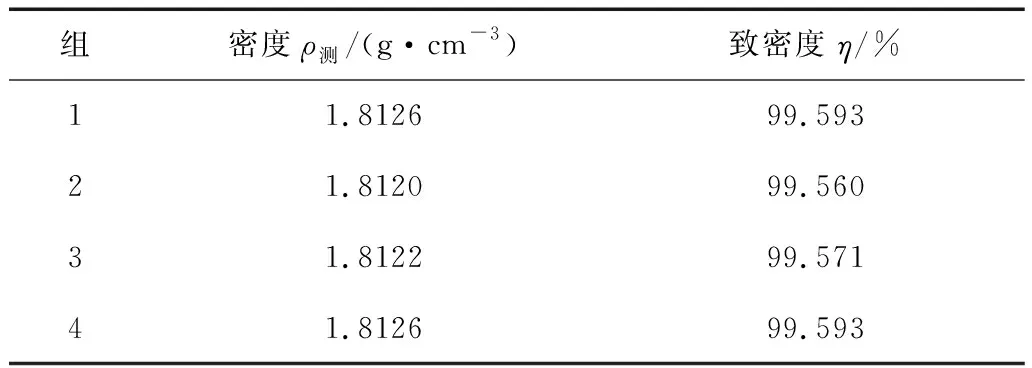

2.4 致密度统计分析

一般情况下,致密度良好的试样,其抗拉强度也会高。运用阿基米德排水法(因镁合金遇水会发生化学反应,故在这里用无水乙醇代替水),对制备的试样进行实际密度ρ测的测定。经查阅金属材料手册[11],得出AZ91D镁合金的理论密度ρ理论为1.82 g·cm-3。致密度η的计算公式为:

(20)

在前述小样本统计时,所选用的20个镁合金试样是在同一成型工艺参数下制备的,因此在对其致密度进行统计分析时,可将20个试样分成4组,将每组中的试样视为一体,以增大被测试样的体积,避免产生较大的误差。将每组试样测量三次,然后取平均值,代入式(20),计算结果如表9所示。

表9 致密度统计表Table 9 Density statistical table

由表9可知,在最优成型参数下打印的试样,平均致密度为99.580%,这也是打印态镁合金比铸态镁合金力学性能高的原因之一。

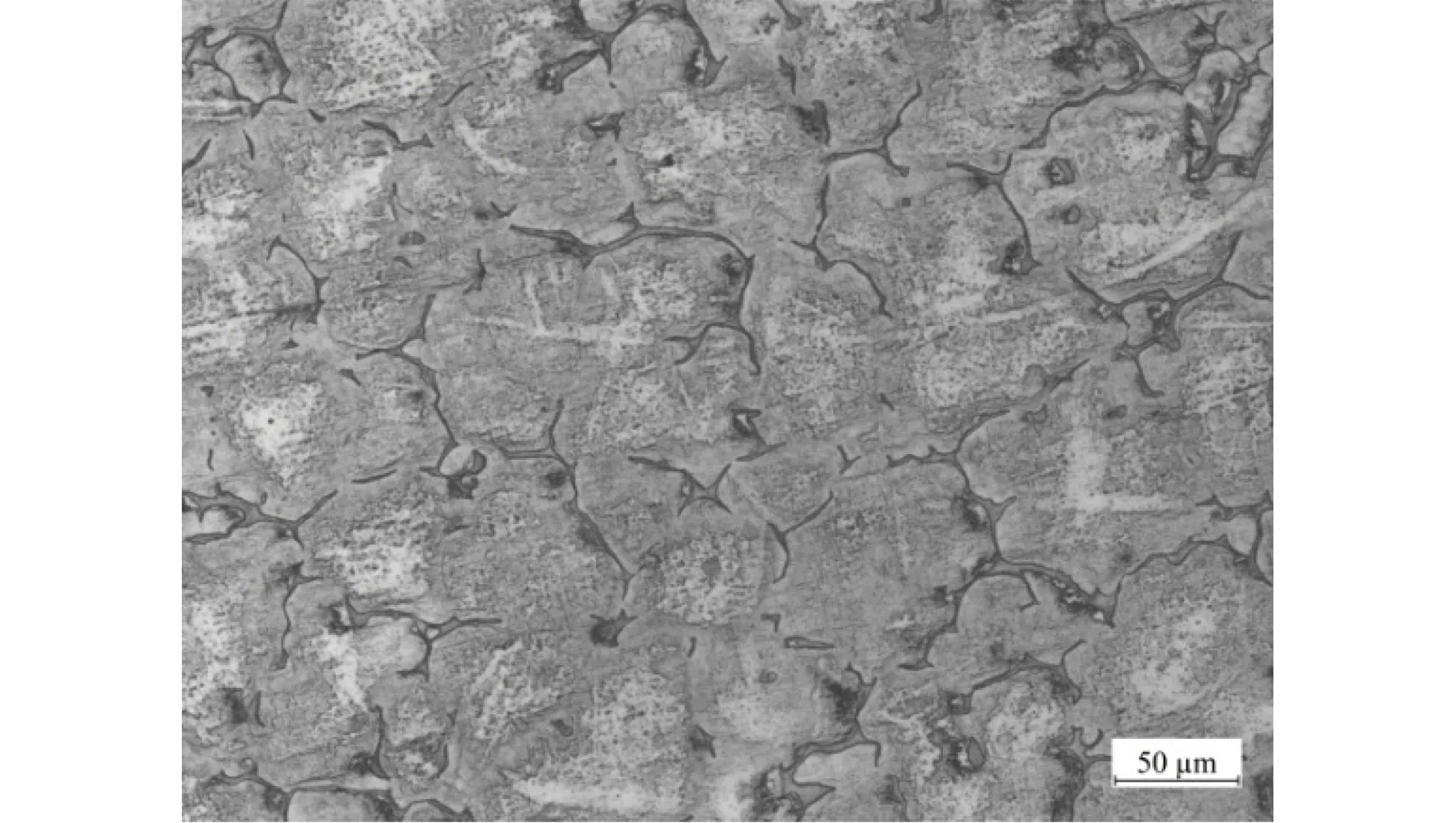

3 铸态与沉积态显微组织分析

铸态AZ91D镁合金的显微组织如图8所示。由图8可以看出,铸态镁合金主要是由基体α-Mg相和断续分布在晶界周围近似树枝状的β-Mg17Al12相组成,这种树枝状组织在合金受外力时,常常成为裂纹源[12-13],因此表现为低强度,低塑性,使得AZ91D镁合金的力学性能大大降低。

图8 铸态AZ91D镁合金试样的显微组织Fig.8 Microstructure of the as-cast AZ91D magnesium alloy specimen

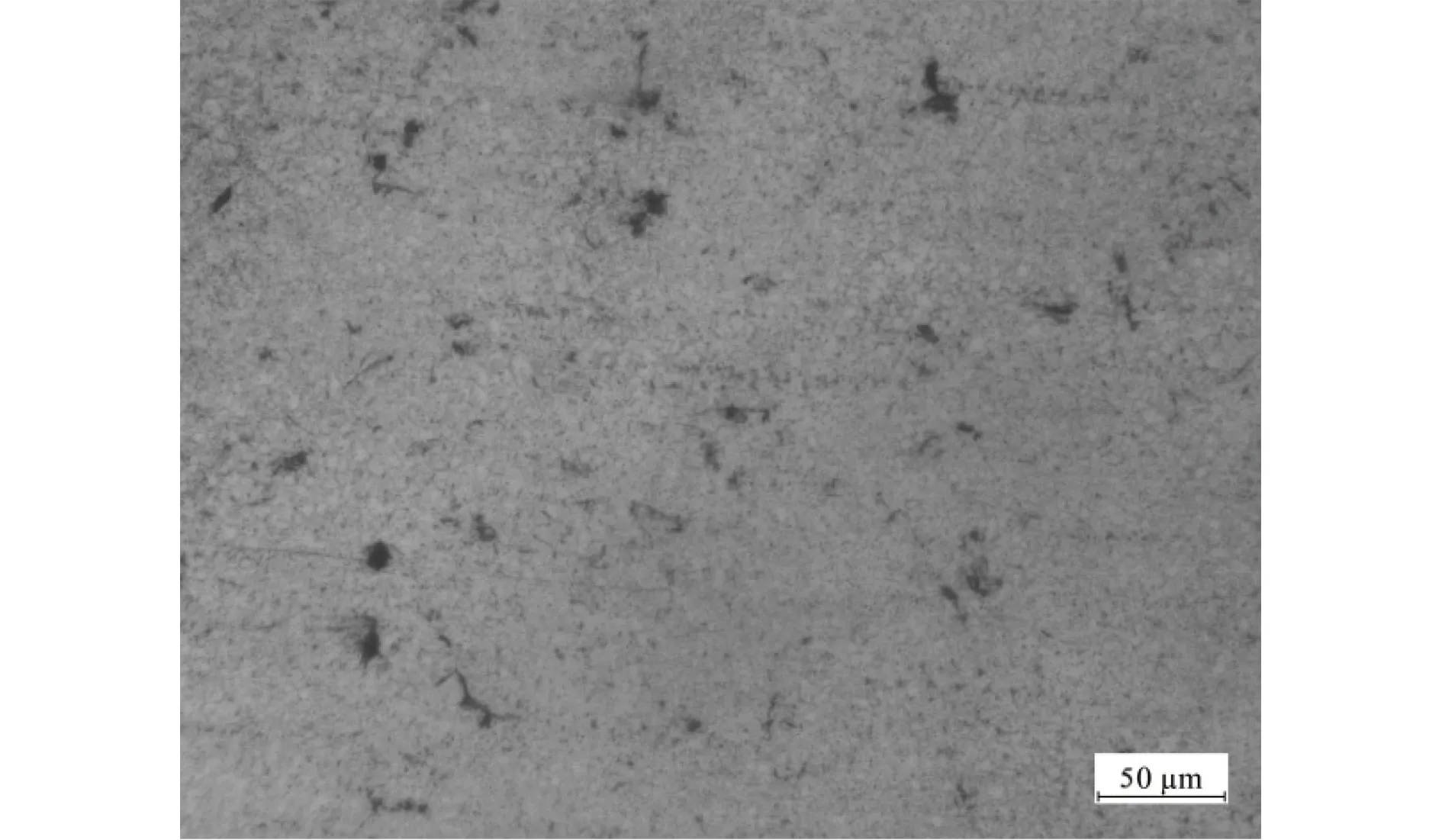

图9为SLM工艺下沉积态AZ91D镁合金制件的显微组织。由于SLM工艺具有逐点激光扫描熔化、逐层成形和快速凝固的特点,SLM成形AZ91D镁合金是一个反复循环加热和冷却的过程,下一层的成形相当于对上一层凝固层的反复“固溶”和“高温时效”[14],在此过程中AZ91D镁合金粉末经历了一系列复杂的多重热循环效应和强烈的非平衡物理冶金过程,导致高度不平衡的凝固组织,形成细小的合晶组织,使得AZ91D镁合金中元素的扩散和晶粒的长大在SLM过程中受限,形成过饱和固溶体,使其表现出优越的宏观力学性能[15]。极高的温度梯度和瞬态非平衡凝固,造成了成形后的组织和性能与传统铸造存在显著的差异。由图9可以看出,沉积态镁合金晶粒比较细小,尺寸约2 μm~5 μm,β-Mg17Al12相则具有弥散、均匀分布在整个试样内的特点,起到第二相强化的作用,少数第二相为小条状或团聚状弥散分布。细晶强化、固溶强化与第二相强化是SLM成形镁合金比铸态镁合金力学性能高的主要原因。

图9 沉积态AZ91D镁合金制件的显微组织Fig.9 Microstructure of the as-deposited AZ91D magnesium alloy specimen

4 结 论

1)SLM成型过程中的烟尘和输入能量密度使AZ91D镁合金制件的抗拉强度呈现波动性规律。

2)通过极差分析得出激光功率对AZ91D镁合金制件的抗拉强度影响最大,扫描速度次之;通过方差分析得出激光功率对抗拉强度影响极其显著,扫描速度影响显著;通过对试验结果的数理统计分析得出激光功率90 W、扫描速度0.4 m/s为AZ91D镁合金最优SLM成型工艺参数。

3)通过对20个样本量的数理统计可知,在最优成型工艺参数下,制备的AZ91D镁合金试样的平均抗拉强度为317.6 N/mm2,平均伸长率为7.16%,平均致密度为99.580%,均显著高于传统铸态镁合金的。