世界铝-钪合金产业的进展

2021-12-28王祝堂

熊 慧,王祝堂

(1.北京安泰科信息股份有限公司,北京 100814;2.中国有色金属加工工业协会,北京 100814)

1 概 况

Sc是一种稀土元素,铝-钪合金的Sc含量(质量分数,下同)0.06%~0.70%。当今,把凡是含有Sc的铝合金都通称铝-钪合金,不管其含量多少。Sc是铝合金的一个微量合金化元素,把Sc加到铝合金中能显著细化其晶粒,形成细小均匀的弥散组织,从而提高其各项性能,特别是力学性能。

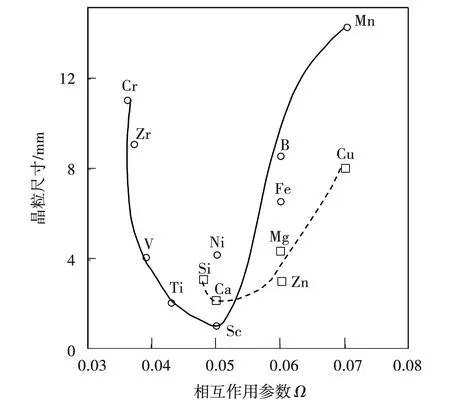

Sc是铝合金的最强有力的晶粒细化剂,它的细化作用比其他任何元素的都强,比铝合金常用的晶粒细化剂Ti、B、Zr的作用都强得多(图1),合金的组织一细化,性能就会得到改善。与不含Sc的合金相比,铝-钪合金有更高的强度、更好的塑性、更好的韧性、更强的抗蚀性、更优的可焊性与抗疲劳性能。因此,Sc被认为是铝合金的最具潜力的微量合金化元素。现在的研究都集中在如何降低Sc的提取成本,向现有铝合金添加微量Sc对其组织与性能的影响,以便向用户提供价廉物美的材料。

图1 铝的晶粒尺寸与添加元素的关系Fig.1 Relationship between grain size of aluminum and added elements

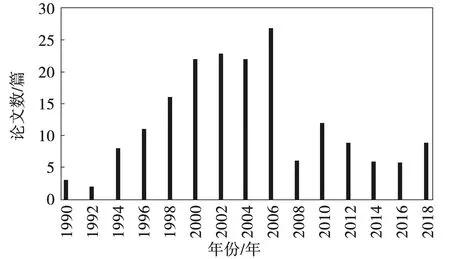

1998年~2006年是铝-钪合金研究的鼎盛期,据铝合金国际委员会(International Committee for Aluminium Alloys, ICAA)的统计,1990年~2018年全球发表的有关铝-钪合金的论文见图2。

图2 国际上1990年~2018年发表的有关铝-钪合金的论文数Fig.2 Number of international papers on Al-Sc alloy published from 1990 to 2018

1.1 国外对Sc的研究

最早涉足铝-钪合金研究的是美国铝业公司的L.A.Willey,他于1971年取得首个有关此合金的专利(US专利3619181),合金中含质量分数5%的Sc,声称合金在100 ℃~425 ℃有好的力学性能。随后,在苏联掀起了研究铝-钪合金的浪潮,对铝-钪相图、Sc在合金中的作用机制、合金的性能与应用,等等,进行了系统的研究,参与研究的单位有:巴尹科夫冶金学院(Baikov Institute of Metallurgy, IMET)、罗蒙诺索夫国立莫斯科大学(Lomonosov Moscow State University)、弗兰科尔维弗国立大学(Franko Lviv state University)、 全俄轻合金研究院(VIAM,All-Russia Institute),全俄航空材料研究院(All-Russia Institute of Aviation Materials,VIAM),并于1998年出版了铝-钪合金研究论文集。从此苏联/俄罗斯成为铝-钪合金研究、生产与应用的世界领军者,已开发出Al-Mg-Sc系、Al-Cu-Mg-Sc系、Al-Cu-Li-Sc系、Al-Zn-Mg-Sc系、Al-Zn-Mg -Cu-Sc系、Al-Mg-Li-Sc系合金约40个,它们已被应用于航空航天器、舰船、国防军工器械、体育器材、轨道车辆、汽车等方面,用得较多的是米格-20飞机、米格-29飞机、雅克-36直升机等。

除了苏联/俄罗斯、美国对铝-钪合金作了卓有成效的系统研究之外,英国梅塔利西斯公司(Metalysis)于2016年研发成功制取中间合金用的原料的电化学工艺,在铝-钪合金的发展进程中具有重要意义,不但是一种低成本的工艺,而且是一种环境友好的工艺,对推广铝-钪合金的应用将起相当大的作用。该公司已与另一家公司合作在英国南约克郡开发先进制造工业园(South Yorkshirds Advanced Manufacturing Park Innovation District)建立了一个研究与生产项目,生产成本低的高纯钪粉。

2018年2月美国公布了35种关键矿产清单,Sc作为工业原料位列其中。2015年,欧盟委员会(EU)发布的《欧洲冶金路线图:生产商与终端用户展望》共涉及9种金属元素,其中在交通行业提出研究“铝-镁-钪合金的焊接性”。

美国IBC先进合金公司(IBC Advanced Alloys)与尼奥集团发展有限公司(Nio Corp Developments Ltd.)成功地制备出了几种铝-钪合金锭,试铸工作在IBC先进合金公司威尔明顿的马萨诸塞工程公司(IBC′s Wimington,Massachusetts Engineered Materials)进行,Sc是尼奥公司采购的,铸造了几种钪含量不同的铝合金,分析了它们的化学成分,观察了它们的显微组织,测定了它们的各项性能。目前全世界还没有一个提取钪的单一厂,估计2018年全球仅生产了10 t~15 t氧化钪(Sc2O3)。据OnG商品公司(Commodities LLC)的估计,航天工业对铝-钪合金的潜在需求也就是每年几百吨。目前尼奥集团(Nio Corp)正在建设埃尔克·克里克超级合金材料项目(EIk Creek Supperally Materials Project), 产品为氧化钪、铌和钛产品,生产能力100 t/a。

除美国铝业公司作了一些研究外,凯撒铝业公司(Kaiser)也于20世纪70年代后期向超强度7×××系铝合金中添加少量Sc制成了强度极高的变形铝合金,伊斯顿(Easton)公司用其制造棒球棒,重量适中,极为结实。

空客飞机公司也进行了一些研究,但基础研发工作做得不多。

1.2 中国对Sc的研发

中国在铝-钪合金研发方面起步较晚,始于20世纪60年代,初步研究几乎是跟着苏联跑,那时主要是在一些大学如中南工业大学、东北大学、清华大学等进行,经过近50年的研究与发展,在铝-钪合金研究与生产方面均取得了令人刮目相看的业绩。

1)世界最大氧化钪研发和生产线投产,中国建成完整的钪研发、生产基地

中冶新能源新材料有限公司采用中冶集团自主研发的低成本红土镍矿提钪绿色工艺,一期生产能力为20 t/a的氧化钪车间已于2019年1月21日投产,近两年的生产证明,生产稳定,完全达到了预定的目标,这是全球最大的这类项目,其产量超出世界上其他生产线产量的总和。为保障国家重要战略储备资源安全,促进国内钪系材料产业化发展,中治新能源公司联合中国恩菲工程技术有限公司、中国航发北京航空材料研究院、北京工业大学和河北工业大学,通过系统的硬件建设和人才队伍建设,成立河北省钪系材料工程研究中心,重点研发:高纯氧化钪制备技术、铝-钪中间合金及Sc制备技术、铝合金钪微合金化技术及新型高性能铝-钪合金开发、含Sc钨基阴极材料制备技术,建设产业化示范生产线,形成系统的钪系材料研究体系并打造国家级研发中心,培育和辐射新兴科技及产业,推动和促进航空航天、国防军工、新能源和新一代信息技术等战略新兴产业的发展。

2)郑州轻研合金公司的高强高韧铝-钪合金

郑州轻研合金科技有限公司于2019年6月采用半连续法成功铸出800 mm×20 mm的含Sc的7×××系高强高韧合金扁锭,热轧出50 mm~100 mm的热轧板,随后冷轧成2 mm~10 mm的带卷,冷轧带卷的抗拉强度530 N/mm2~730 N/mm2,伸长率12%~16%,可焊性能优异,比传统铝合金的高得多。郑州轻研合金公司还在研究开发其他的高性能铝-钪合金,如Al-Mg-Sc系的5B70铝合金,有优异的抗蚀性和可焊性,其抗拉强度比5083铝合金的高30%以上;Al-Cu-Li-Sc系的1460铝合金,密度2 500 kg/m3,抗拉强度550 N/mm2,屈服强度490 N/mm2,在高强度铝合金中密度是最低的。

3)东轻公司的高镁铝-钪合金

东轻公司于2019年5月完成了对小规格高镁可焊Al-Mg-Sc合金锭铸造、均匀化退火、轧制的试验研究,顺利完成成分设计优化全流程研制工作。该合金成分的优化可大幅缩短研制周期和减少高含Sc中间合金投料量,为后续合金板材综合性能对比评价提供了强有力的技术支撑。

4)快速稀土提取工艺

稀土元素是一类战略稀有资源,共有17个元素,Sc是成员之一,不但从矿石中提取它们不是一件容易的工作,而且提纯与分离更是困难重重,还会产生污染物。从矿石里提取稀土的传统标准工艺是:将它们浸没于有毒化学溶液中,以分离出有用的元素,这一过程需花费一星期时间。2019年5月31日香港《南华早报》网站称,中国科学院福建省的一家研究所孙晓琦课题组研究出一种新工艺,以前所未有的速度和效率分离出有用元素,只需要短短的20 min,该工艺是一项解决了冶金界世界性难题的发明。孙晓琦说:传统提取工艺需要大量挥发性有机溶剂……它们很难回收利用,而且在提取工艺过程中产生的废水会对环境带来负面影响。新的提取工艺不仅能减少污染,而且能降低生产成本。新法使用的材料可以回收,而且这一过程很容易达到环保标准。

世界上最大的一些稀土生产企业如赣州稀土集团和包钢和发稀土公司已完成相关工业测试。采用新工艺提取稀土的企业会很快在中国崛起,将会为铝工业的发展提供价廉物美的Sc。

5)走向世界的钪工业

2018年2月中铝材料研究院与澳大利亚格林蒂公司(Gleen TeQ)、重庆大学合金研究院签署了铝-钪合金研发协议,开展“产学研用”系统合作,通过一系列加工测试分析,研究格林蒂公司的钪添加剂对铝合金组织、室温及高温力学性能、可焊性和抗蚀性的影响。参与该项目研究的有中、美、澳的顶级合金学家与专家,由两位国家级“千人计划”专家领导技术与实验工作。

格林蒂公司拥有世界最大钪矿和独有的钪提取和提纯技术;重庆大学铝合金研究室在合金成分设计与析出相变理论、金属材料强韧化机制、形变加工过程微观组织结构演变规律等基础科学领域有着系统深入研究,积累了丰富的经验和技术优势。

协议的成功签署无疑将推进中铝材料院在轻质结构材料开发上的技术创新,对中铝集团在铝-钪合金产业布局具有战略意义,将推动铝-钪合金在中国航空航天器、轻量化汽车上的应用。Sc是铝合金最强有力的晶粒细化剂和有效的再结晶抑制剂,有很好的弥散强化作用,可有效提高现有铝合金强度、韧性、可焊性、抗蚀性和高温力学性能。

2 Sc产业现状与需求

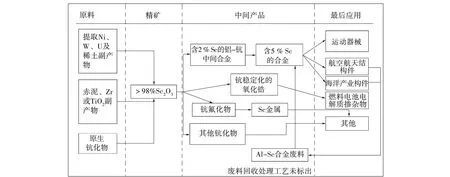

高等级氧化钪(99.9% Sc)往往将其视为Sc,是从种种冶金副产品中提取的(图3),但是当前大部分是中国钛白粉(TiO2)生产厂提供的,不过由于Ti市场极小,一些小厂从稀土中提取的Sc无法加以统计,Sc的主要用途是作为固体氧化物燃料电池(solid oxide fuel cells,SoFC)锆电解质掺杂物,以提高电解质的性能,其用量占Sc总消费量的70%以上。

图3 现有的及潜在的生产氧化钪及铝-钪合金的工艺Fig.3 Existing and potential production process of scandium oxide and Al-Sc alloy

氟化钪是提取Sc时产生的,是以Ca还原钪化物时的一种中间产品,目前Sc的消费量约1 t/a,用于科学和实验室研究。Sc的化合物如氯化钪、碳化钪、氮化钪、碘化钪等用于制金属卤灯,激光晶体、透明陶瓷闪烁器,远红外激光窗等的制备也需用一些钪化物。

含Sc的铝合金是用含w(Sc)=2%的Sc的铝-钪中间合金制备的。铝-钪合金在体育器械制造中获得了较为广泛的应用,如棒球棒、自行车架、帐篷支架、登山装备、长曲棍球杆、高尔夫球杆、钓鱼杆,等等。铝-钪合金有着特异性能,因此成为一种良好的体育器械材料,这也意味着在其他领域有着较为广泛的应用潜力,然而一些高强度材料如复合材料、钛合金、其他高强度铝合金之间的竞争还是很激烈的。据CM的估计,2018年全世界体育器械市场的用Sc量约1.1 t。

铝-钪合金也引起了航空航天部门的注意,同样,热交换器、舰船制造、挤压产业也对此合金甚为关注。Sc也可以作为镁合金和钼合金的微量合金化元素。Sc在固体氧化燃料电池和铝合金中的应用方兴未艾,在未来一段时间内,在电池中用量的年增长率可达25%。

3 钪资源

Sc元素广泛分布于月球、陨石、大气、地壳中,动植物中均有它的存在。Sc在地壳中的平均丰度为36×10-4%,比Ag、Au、Pb、Sb、Mo、Hg和Bi更丰富,与Be、B、Sr、Sn、Ge、As、Se和W的丰度相当。因其存在极为分散,故给人以“稀少”的印象。Sc是典型的稀散亲石元素,已知的含钪物有800多种,在花岗伟晶岩类型矿的副产物中几乎都可以找到Sc的踪迹,但氧化钪品位大于0.05% 的矿物却少之又少。目前发现的作为Sc的独立矿物的只有钪钇矿、铁硅钪矿、水磷钪矿和钛硅酸稀金矿等少数几种,且矿源甚小,在自然界中罕见。另外,由于Sc的活性高,很难制得纯度高的。因此,尽管早在1879年瑞士化学家尼尔森(L. F. Nilson)就从黑稀金矿和硅铍钇矿中发现了Sc,但直到1937年才由费希尔(Fischer)将Sc、K和Li的氯化物混合熔盐电解,首次制得纯度为95%的Sc。1973年,斯佩丁(Spedding)制得纯度为99.9%的Sc。目前,Sc的研究、应用及资源开发仍在积极推进中。

3.1 国外钪资源简况

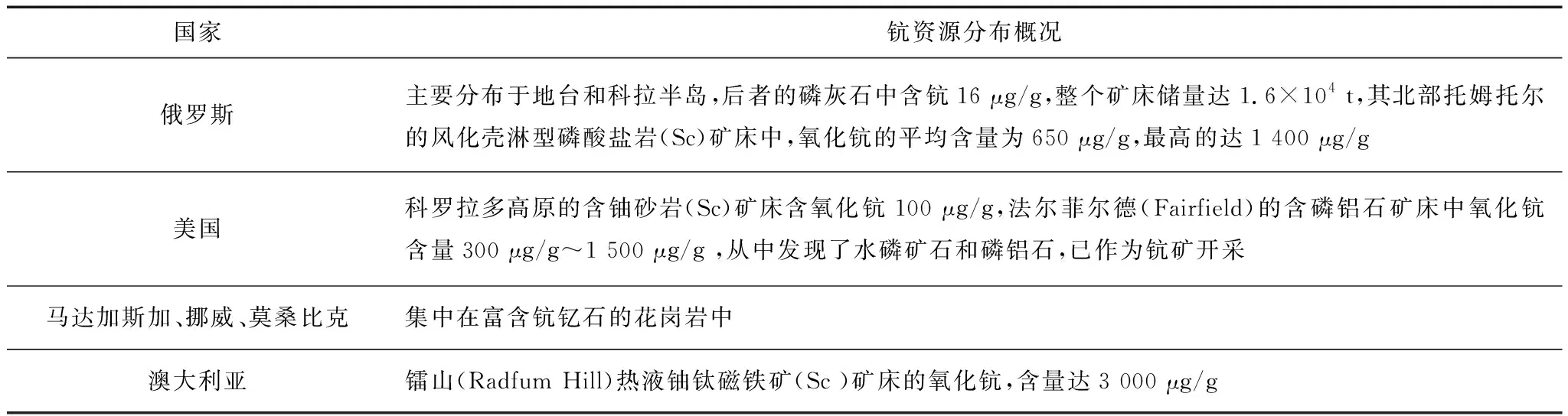

目前,全世界的钪储量约2 000 kt,其中90%~95%赋存于铝土矿、磷块岩及铁钛矿石中,少部分在铀钍矿、钨锡矿、钽铌矿及稀土矿中,具有工业意义的钪资源主要是铀钍矿、钨锡矿、钽铌矿、稀土矿及钛铁矿的副产物。这些Sc资源主要产于中国、俄罗斯、塔吉克斯坦、美国、马达加斯加,挪威、莫桑比克、加拿大和澳大利亚等。国外主要的钪资源分布简况见表1。

表1 国外钪资源的主要分布Table 1 Main distribution of scandium resources abroad

苏联科学家系统研究了各种类型伴生钪的矿床,认为沉积型铝矿(伴生Sc)矿床与碱性-超基性岩有关的风化淋滤型稀有、稀土磷酸岩(Sc)矿床,以及某些铁钛(Sc)矿床是最重要的矿床类型,是Sc的主要来源。提取氧化铝的副产物——赤泥含有约0.001%~0.002%(质量分数,下同)的Sc。2018年俄罗斯联合铝业公司建了一个从赤泥提取氧化钪的工厂,生产能力3 t/a,价格500美元/kg。据称,希腊和牙买加赤泥的Sc含量比世界其他地区的平均含量高一些。

Sc也富集于某些锡钨酸沉积岩(tintungstic acid sedimentary rock)中。钨酸岩发现于美国、俄罗斯和捷克斯洛伐克。弗赖堡大学采矿科技大学(Freiberg University of Mining and Technology)对德国和捷克埃兹盖伯格(Erzgebirge)地区的锡、钨酸沉积岩的Sc含量进行了分析,该地区的钪储量约850 t。这些地区和哈萨克斯坦和蒙古的矿石中的Sc含量为千分之几,最高的达1%,采钨的尾矿也是Sc的矿源。

Sc的分析费时费钱,通常没有人去干,例如认为钨矿中总是含有Sc的,可就是没有人进行系统全面的分析研究。据CM集团的估计,全世界低品位Sc的冶金副产品如提取铀、稀士、钛、赤泥、钨锡和镍红土矿的副产品中的钪含量总计约2 Mt,其中中国的约占50%以上。可是高品位(大于0.004%)的原矿却很罕见,只不过小于50 kt,即便这样,如果能把它开采与提取出来,也够全世界几百年之用。

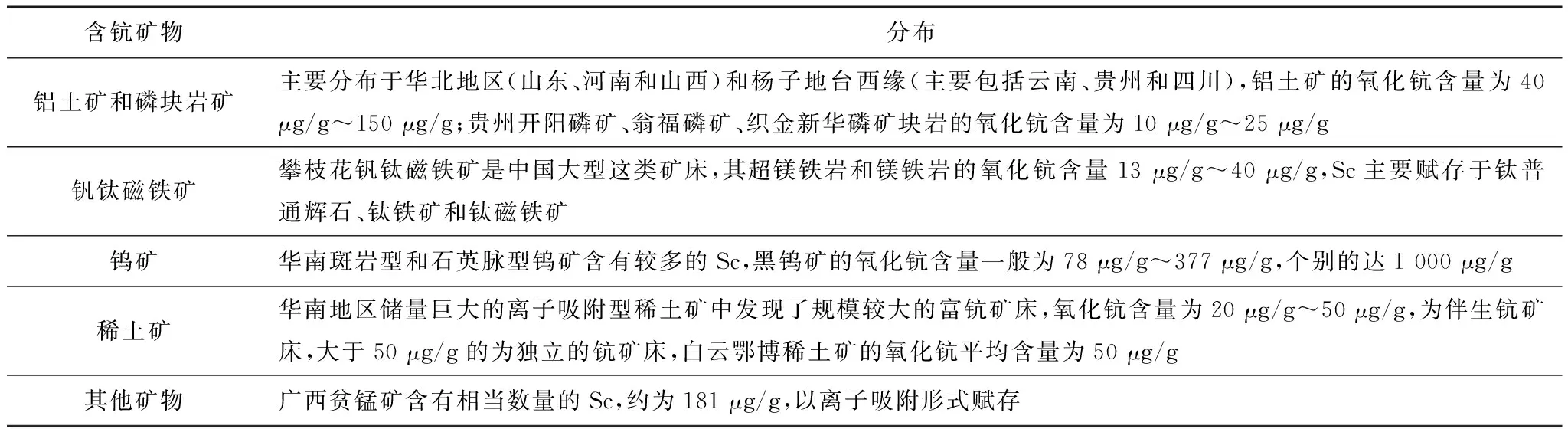

3.2 中国的钪资源

中国是钪资源丰富的国家,占世界总量的50%以上,原铝与氧化铝的产量约占全球的54%, 2019年全国对氧化铝的总需求量71 980 kt,生产这么多氧化铝,可产生约72 000 kt赤泥,其中含有大量的Sc。另外磷块岩矿、华南斑岩型和石英脉型钨矿、华南稀土矿、内蒙古白云鄂博稀土铁矿和四川攀枝花钒钛磁铁矿等都是提取Sc的资源(表2)。

表2 中国钪资源的主要分布Table 2 Main distribution of scandium resources in China

中国的钪资源以铝土矿(Sc)矿床和磷块岩(Sc)矿床占优势,其次是钨矿、钒钛磁铁矿、稀土矿和稀土铁矿床。据有关统计,中国铝土矿和磷块岩矿的钪储量约为290 kt,占所有钪矿类型总储量的51%,所以到2018年中国钪的总储量约570 kt,其含量一般是世界铝土矿钪平均含量(按氧化钪为38 μg/g)的1~4倍,可能成为中国钪的重要矿床和主要来源。中国的钨资源为世界之首,冶炼的副产物钨渣约含0.02%的Sc,中国积累的钨渣已超过10 000 kt,渣中的Sc含量达2 kt。此外,冶炼U、Ti的尾矿也是中国工业生产Sc的重要资源。

4 Sc的供应

4.1 俄罗斯

俄罗斯的茹维季伏德(Zhovti Vody)是一座铀、 铁矿,多年来一直向全球供应Sc。有些矿产品的Sc含量高达0.1%。该矿是1946年发现的,20世纪80年代一度关闭,90年代复产。一个名为艾休尔斯特(Ashurst)的公司向西方市场供应该矿产的铝-钪中间合金,直至1997年该矿进入破产期为止。2002年该矿被洪水淹没,从此关闭。

俄罗斯待开采的其他钪矿有:雅库迪亚(Yakutia)的雅库托尔(Yakutor)矿,Sc含量0.048%,氧化钪储量约600 t;摩尔曼斯克州(Murmansk)的科夫多尔(Kovdor)矿,氧化钪储量420 t;哥尔尼阿泰(Gorny Altai)地区的库米(Kumin)铀稀土矿,Sc含量0.1%,氧化钪储量约100 t;俄罗斯的科拉地区(Kola)的磷灰石(apatite)和异性石(eudialyte)也含有Sc。

俄罗斯的达卢尔JSC公司(Dalur JSC)是一家核子专卖公司,每年生产氟化钪约1 t,99.9%氧化钪的产量约570 kg,原料为札乌拉尔斯基(Zauralsky)铀矿的副产品。最终产品——99.9%氧化钪和含Sc为2%Sc的铝-钪中间合金,在勒蒙托夫(Lermontov)的工厂内进行,它是英特米克斯冶金公司(Intermix Mel.)的子公司。钪在初期使用的原料中含量为0.08%。

4.2 中国

中国是当今世界最大的氧化钪生产者,据国外媒体报道,中国约有10家大的氧化钪生产厂,2018年的生产能力估计大于60 t/a,实际设备运转率仅约20%,产量约12.5 t/a,另外还有约20%的生产能力在建设中。

4.3 澳大利亚及其他

仅在2012年左右,利用澳大利亚约含0.05%的Sc的铝土矿开始生产纯Sc,它们还含有Co和Pt,在澳大利亚发现了九个钪矿,其中新南威尔士(New South Wales)3个,昆士兰(Queensland)1个。著名公司有:澳大利亚矿业公司(Australia Mines),国际采钪公司(Scandium International Mining,SCY),铂资源公司(platina resources),克林特奎持股公司(Clean TeQ Holdings)。由于这些矿点矿源品位比副产品中钪含量高得多。有望用它们提取成本低的Sc。

采用冶金副产品提取Sc的规模近些年来增长很快,因为Co价波动很大,Co又是锂离子电池的一种主要材料,而Sc是其最佳替代品。

稀土元素及铀矿含有可观的Sc,美国得克萨斯州的朗得托普(Round Top)、加拿大安大略省的埃科山脉(Eco Ridge)和魁北克州的密苏里湖(Misery Lake)、南非的格伦诺韦(Glenover)、俄罗斯的卡宁加拉布纳米比亚(Karingarab Namibia)、戈尔尼阿尔塔(Gorny Altai)地区的库米尔(Kumir)的铀稀土矿、埃卡特里堡(Ekaterinburg)地区的铁矿等都赋存一定的钪,有些企业准备进行开采与提取。

2019年5月,Ⅱ-Ⅵ公司帮助希腊铝业公司(Aluminium of Greece)建了一个用赤泥提取Sc的中试厂,受到欧盟基金会的资助。印度在恰特拉普(Chhat-rapur)建了一个生产能力为2.4 t/a的氧化钪项目,原料为钛铁渣,2016年3月投产,属萨拉特公司(Sarat Agencies Pvt Limited)。

土耳其镍钴金属公司(Meta Nikel Kobalt)在格兰德斯(Grandes)有一个镍钴红土铝矿,采用KTH皇家技术学院(KTH Royal Institute of Technology)等提供的技术成功地生产出了六氟化钪铵((NH4)3ScF6)与氟化钪(ScF6)。利用这些化合物可以直接生产铝-钪中间合金。

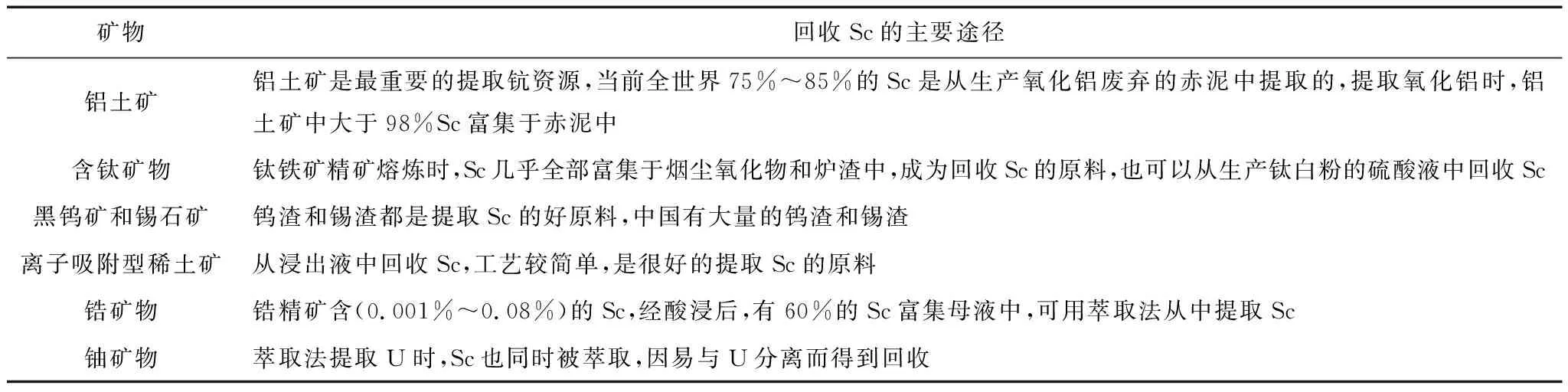

5 氧化钪的提取与纯制

5.1 氧化钪的提取

由于钪的独立矿床极为罕见,不能作为提取Sc的工业原料。但是,作为伴生元素,它常常分散赋存于稀土、V、Ti、Zr、W、Sn、U及煤等矿物中,可以从这些矿物的工业生产废料(废渣、渣泥和废液)中,作为副产物回收。因此,工业上是在综合利用或处理有色金属矿物时回收伴生的Sc,其经济效果取决于原料中的Sc含量、主金属生产规模、中间产品和废料中Sc的富集程度等。在生产过程中顺便回收Sc时,Sc在产品中的分布十分重要,从生产废料富集Sc时,应建立合理的流程而不打乱主要工艺。当前主要是从处理Ti、Al、W、Sn、稀土、U等矿的副产物中综合回收Sc,其主要回收途径见表3及图4、图5。

表3 Sc的主要回收途径Table 3 Main recovery ways of scandium

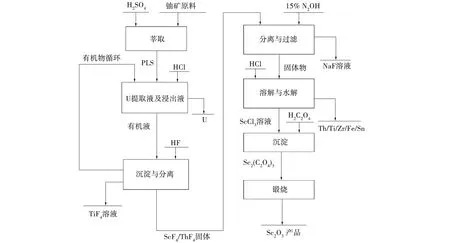

图4 从铀矿萃取Sc工艺流程示意图Fig.4 Schematic diagram of scandium extraction process from uranium ore

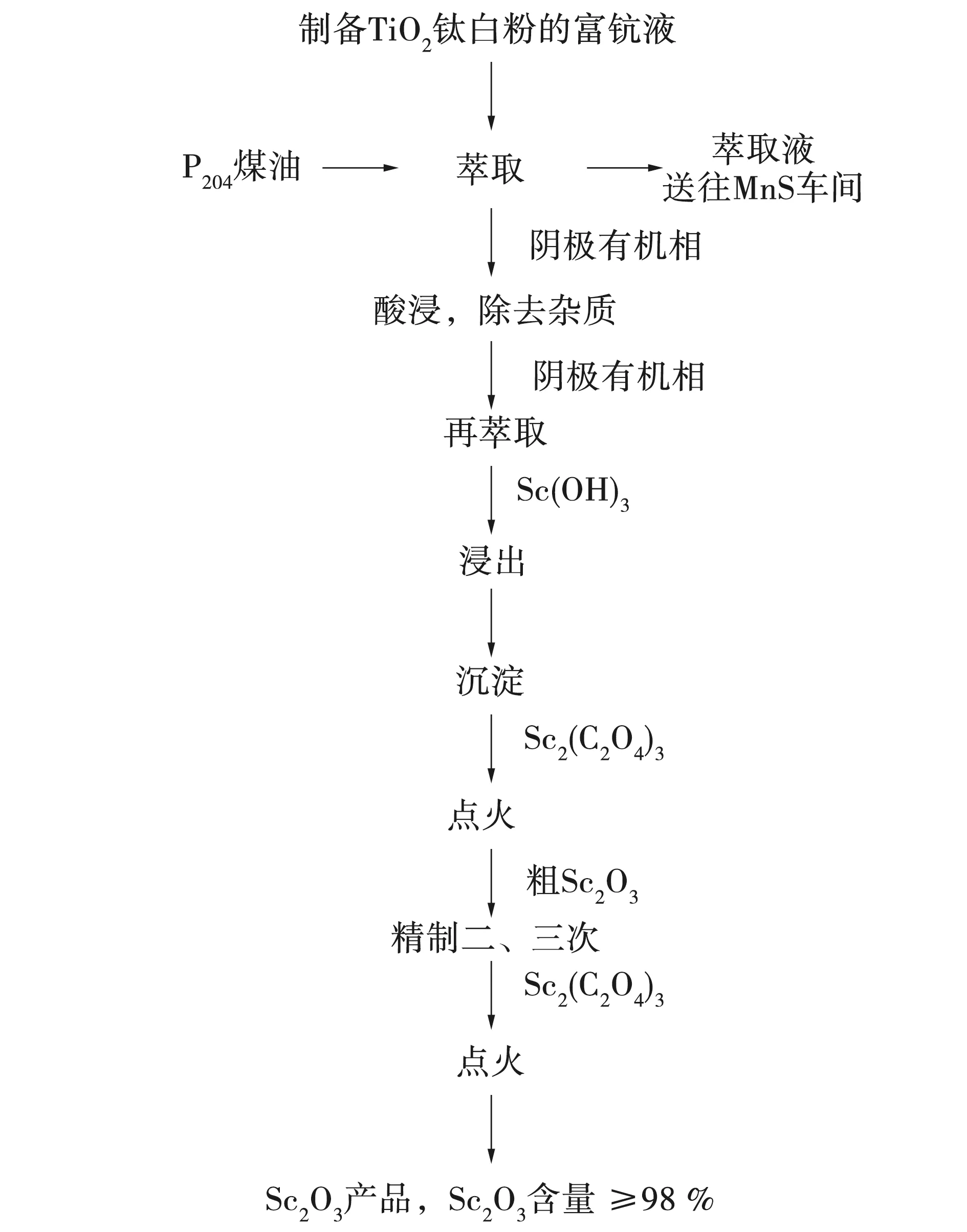

中国主要是用制取钛白(TiO2)粉的废硫酸液提取氧化钪,湖南稀土公司首先用此法制备氧化钪(图6),其他企业对此法作了一些改进,以降低生产成本。

图6 中国湖南稀土公司采用制备钛白粉的废液提取氧化钪的工艺Fig.6 Technology of extracting Sc2O3 from waste liquid of preparing titanium oxide by Hunan Rare Earth Company of China

湖南稀土金属材料研究院开创的“钪的高效提取与高值化利用技术研究及产业化”工艺居世界前列,受到世界瞩目,荣获2020年度中国有色金属工业科学技术进步一等奖。

中国从制备钛白粉废液中提取氧化钪的工艺有两种:硫酸法,即湿法冶金工艺(hydrometallurgical);火冶法,即氯化法。在前一法中,从沥出液中提取Sc。用后一工艺时,Sc富集于氯化物粉尘。在理论上,从这两种工艺都可以提取Sc。但是当前多用硫酸工艺提取氧化钪,因为Sc存在于废液中,而用氯化法制取氧化钪还得对烟尘进行处理。

广东惠州市托普金属材料有限公司(TOPM)是中国最大的氧化钪生产者,也是采用硫酸法提取,生产能力为15 t/a,至少还有6家较小的企业以此工艺生产氧化钪,他们的总产能约25 t/a,所以中国用此工艺生产氧化钪的总产能至少达40 t/a。

此外,在生产氯化锆的废液中也含200 mg/L~1 000 mg/L的Sc,也可以用上述工艺回收Sc。

美国、加拿大和澳大利亚等主要是从生产U和W的副产物中回收Sc;俄罗斯等国主要从生产Ti的副产物中获得Sc;德国、捷克和日本等都不同程度地进行了Sc的提取,不过产量都少。中国提取Sc的主要原料是黑钨矿、锡矿石的冶炼渣、高钛渣、人造金红石的氯化烟尘和Ti的水解母液。中国有丰富的黑钨矿资源,其Sc的含量有些高达0.05%或更大些,不但为W的冶炼,也为Sc的提取提供了充足的原料。攀枝花的钛铁矿的含Sc量高达60 g/t,在高钛渣和人造金红石沸腾氯化时,Sc富集于烟尘中,含量0.01%~0.05%的Sc,也是湿法冶金回收Sc的好原料。另外,用钛铁矿硫酸法制取二氧化钛时,其水解母液也是回收Sc的重要原料。

综上所述,Sc的提取需经过四步: 从含Sc低的原料中初步富集Sc;分离杂质制得工业粗氧化钪,即富钪精矿;精炼,制备含量大于99%的高纯氧化钪;由高纯氧化钪制取纯Sc。前三步是制备氧化钪。由于提Sc原料的主要杂质为Ti、W、Zr、Th、U、稀土、Fe、Ca、Si等,Sc与它们的分离及提取工艺有:萃取法、离子交换法、液膜法和沉淀法等。现在,Sc的回收与制备已达到了相当可赞的水平,用萃取法、离子交换法等,可制得6 N的超高纯氧化钪,通过钙还原、电输运、真空蒸馏等工艺可制备纯Sc锭及纯Sc的蒸馏净化产品。

由以上所述,工业提取Sc的原料大都是提取其他有价金属的副产物,所以含Sc原料的处理可以省去通常冶金过程中的矿石分解,只需从浸取开始。中国科技工作者从原料中浸出Sc做了举世瞩目的工作。例如,制订了从钛氯化烟尘中浸出Sc的最佳工艺:浸出原液酸度〔HCl〕为1.0 mol/L,浸出固液比1∶1.2,浸出温度70 ℃~80 ℃,浸出时间30 min~60 min。这时,Sc有高的浸出率,为84%~89%,而且在下一步分离中有高的萃取率(87. 5%)。又如,从黑钨矿碱渣浸出Sc的条件,为提高浸出率,需先将碱煮渣磨至约320目。因为盐酸能与渣中的Ca、Mg等生成吸附Sc的硫酸盐,所以选用盐酸作为浸取剂。用工业盐酸浸出时,Sc、 Fe的浸出率分别为90%及95%,浸出液中含Sc 200 mg/L~400 mg/L,Fe 25 g/L~35 g/L,Mn 8 g/L~12 g/L,HCl 1.5 mol/L~2.5 mol/L,盐酸消耗3 t~4 t/(t钨渣)。铝土矿浸出时,98%~100%的Sc残留于赤泥中,将赤泥还原冶炼生铁时,Sc完全进入炉渣,其含量为0.012%。用苏打溶液浸出残渣,95%~98%的Sc留在固相中,这种白泥渣的含Sc量为赤泥渣的1.65倍。以酸溶解白泥,然后用溶剂萃取法回收Sc。

5.2 氧化钪的纯制

由于Sc的浸出液组成非常复杂,为提取纯Sc必须进行Sc与杂质的有效分离,应用最广泛的分离工艺:溶剂萃取法、离子交换法、液膜分离法和沉淀法等。也由于浸出液成分的复杂性,仅用任何一种工艺都不能有效地把Sc从与其他元素共存的溶液中分离出来,所以制定Sc的分离提纯工艺时,需根据具体情况交替使用这些方法,才能经济有效地分离Sc,最终获得所需纯度的产品。

6 高纯Sc的制备

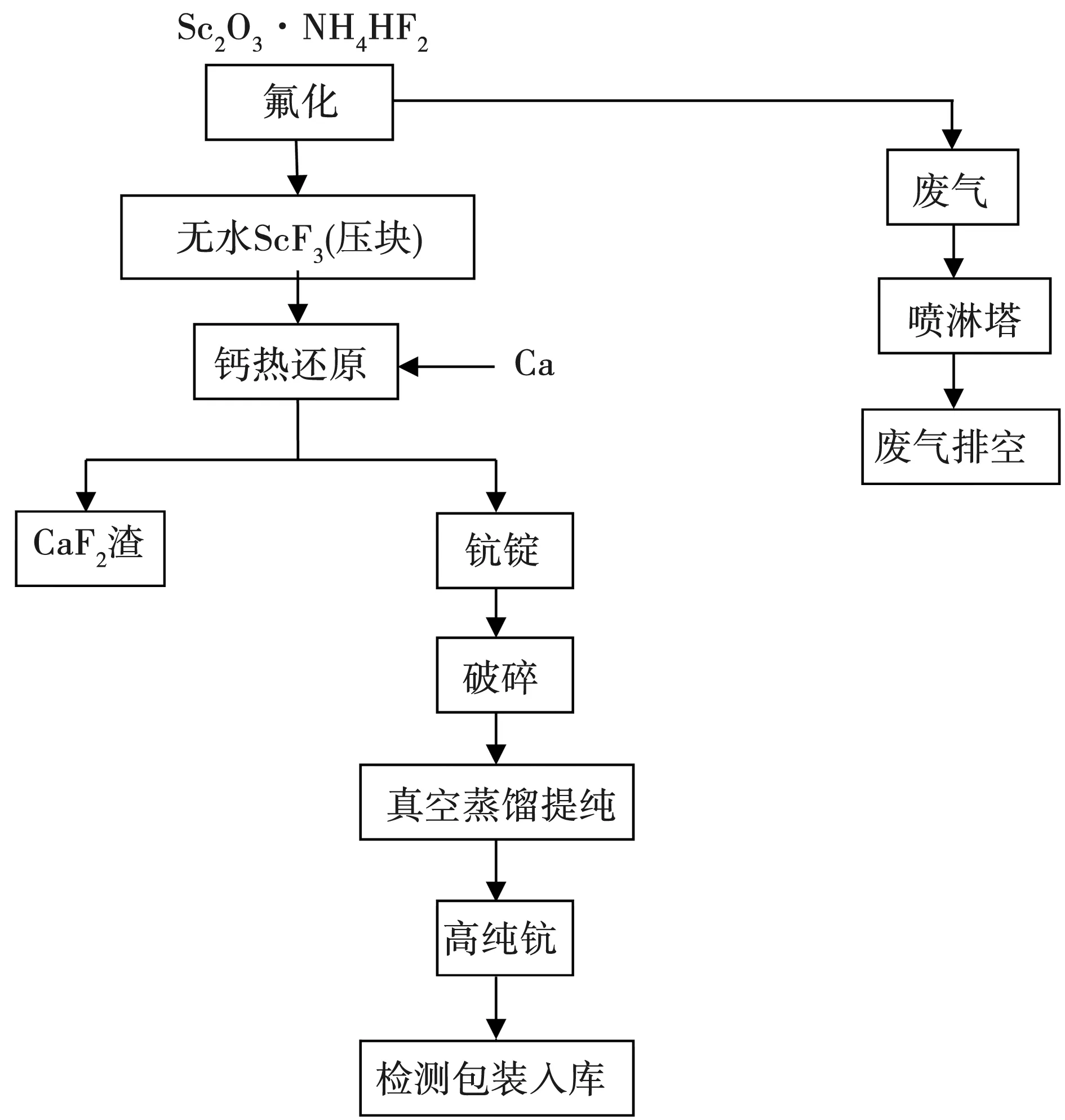

1937年,费希尔(Fischer)首次电解LiCl-KCl熔体中的氯化钪,Sc在阴极Zn上析出,随后蒸馏除Zn,制得纯度99%的Sc。但以后制备Sc则大多是金属热还原无水氯化钪或氟化钪制得粗Sc再经真空蒸馏提纯。目前制得Sc的纯度一般只能达到3N8。制备高纯Sc的每道工序都容易混进杂质,所以应严格操作和使用高纯氧化钪原料,除F、Si、Ca和Ta外,要求杂质的质量分数应小于3×10-3%,钙热还原制取Sc的工艺见图7。

图7 钙热还原法制备Sc的工艺流程Fig.7 Technological process of scandium preparation by the calcium thermal reduction method

由图8可见,Sc的制备过程可分为氟化钪制备、Sc的钙热还原和Sc的蒸馏提纯三个阶段。制备无水氟化钪时,将氧化钪置于铂器皿内,在无水HF-Ar混合气氛下,600 ℃~750 ℃加热16 h制得无水氟化钪。温度愈高则氟化钪含氧量愈低,但温度高,氟化钪易蒸发损失,氟化钪的含氧量通常为(1~2)×10-6。氟化钪也可用氟化氢铵与氧化钪在300 ℃~400 ℃反应制得:

Sc2O3+6NH4F·HF=2ScF3+6NH4F+3H2O

用K、Ca、Mg等还原无水氟化钪或氟化钪都可以制得Sc。钙热还原氟化钪制得粗Sc是在真空中频感应电炉中进行:

2ScF3+3Ca=2Sc+3CaF2

还原所得的粗Sc含8%~10%的Ta及其他杂质,可用蒸馏法去除杂质,可在真空中频感应电炉或真空碳管炉内进行。蒸馏坩埚和钪收集坩埚均用Ta片制作,真空度大于133.3×10-4Pa,温度1 700 ℃~1 800 ℃,蒸馏时间决定于被蒸馏的粗Sc量。

中国科技工作者张康宁、颜世完、李国栋等先后报道了一些有关蒸馏法制备高纯Sc的新工艺:在Sc的反复固液相变过程中蒸馏,能有效降低Sc中的Zn、Mg、Ca、Mn等杂质;向钪熔体中添加少量高纯W,利用杂质元素Ni、Co、Fe、Si、Cr在W中溶解度远大于在Sc中的特性来除去这些杂质。实践证明,纯度99%的粗Sc经这种改进的工艺处理两次后,可制得纯度不小于4N的高纯Sc。Sc还可以由电解氯化钪制取。也可以用氯化物或乙酰丙酮化物分步升华提纯。

7 铝-钪中间合金的制备

以微量Sc(0.1%~0.5%)合金化的Al-Mg-Sc系、AI-Zn-Mg-Cu-Sc系、Al-Mg-Li-Sc系、Al-Cu-Li-Sc系合金强度高、韧性好、可焊性忧良、抗蚀性强,是新一代的结构铝合金,已在航空航天器获得较多的应用。Sc是一种稀散元素,熔点1 541 ℃,化学性质活泼,而Al的熔点只有660 ℃,铝合金的熔点更低,所以制备含Sc的铝合金时,不能往其熔体中直接加Sc,必须以Al-Sc、Mg-Sc或Al-Mg-Sc中间合金的形式加入。因此,含Sc的中间合金是制取铝-钪合金的关键原料。当今制备铝-钪中间合金有三种工艺:对掺法、熔盐电解法和金属热还原法。铝-钪中间合金的Sc含量为2%。当然,往熔体中直接加Sc制备中间合金也是可以的,不过熔解速度慢,克重量级Sc颗粒的熔化时间长于1 h,同时纯Sc的价格比氧化钪的高得多。

7.1 对掺法

该法是制备铝-钪中间合金的传统工艺,它将一定比例的高纯Sc用铝箔包好后,在氩气保护下加入铝熔体中,保温足够时间,充分搅拌后注入铁模或铜模内,即可制得铝-钪中间合金,熔炼可用高纯石墨或氧化铝坩埚,可用电阻炉或中频感应炉加热。该法可熔制得含Sc2%~4%的中间合金。

对掺法原理简单,但Sc与Al的熔点相差甚大,铝熔体须过热到高的温度,很难制备成分稳定、组织均匀的中间合金产品,也难避免Sc的烧损。为此,改进措施是:事先把Sc、分散剂、铝粉、熔剂等混匀,压成团块,再加入铝熔体中,分散剂在高温下分解,把团块自动粉碎,从而可制得均匀的合金,并降低Sc的烧损。不过用纯Sc配制中间合金成本偏高,经济上不合算。

7.2 熔盐电解法

熔盐电解法制备铝-钪中间合金在电解槽内进行,用的熔盐体系:ScCl3-NaCl-KCl、NaF-ScF3-Sc2O3、LiF-ScF3-Sc2O3、Na3AlF6-LiF-Sc2O3等,以石墨电极为阴极,氩气保护,电解温度800 ℃~1 000 ℃。Sc(Ⅲ)在阳极上还原为金属Sc,电极反应为

Sc(Ⅲ)+3 e-→Sc

采用易被还原的氯化钪为原料时,为防止氯化钪潮解,一般采用气相氯化法制备,但设备污染严重,因此以氧化钪为原料在氟盐体系中电解的方法日益受到产业界的关注,但尚有设备腐蚀较大与电流效率较低等问题有待进一步完善。

7.3 金属热还原法

1)氟化钪真空铝热还原法

该法以氟化钪为原料,以活性铝粉为还原剂,于真空下还原:

ScF3+Al→Sc+AlF3

一种制法是将99.8%的氟化钪与铝粉在机械混料器中混合30 min,在400 MPa~500 MPa下压实后放入石墨或刚玉坩埚内,然后置于石英反应器中,抽真空至1.33×10-2Pa,在900 ℃~920 ℃热还原30 min~60 min,氟化钪的转化率为87%~92%。

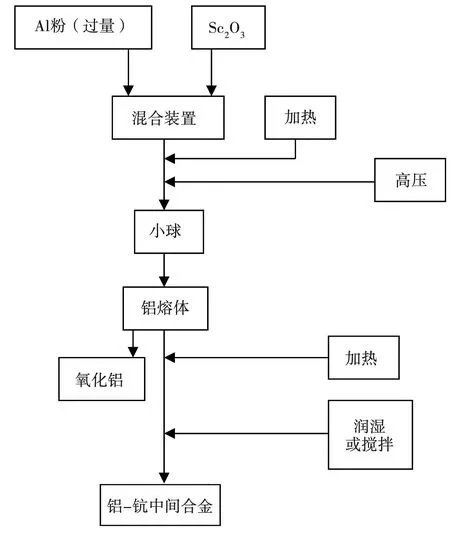

2)氧化钪-铝热直接还原法

该法制备铝-钪中间合金的工艺流程见图8。以粉状氧化钪为原料,与活性铝粉混合后,制成小球,加入铝熔体中,铝熔体为还原剂,铝粉为分散剂,在高温下将氧化钪还原为Sc,进入铝熔体中形成中间合金。在此条件下,氧化钪与铝反应形成一系列铝-钪化合物:

Sc2Al3+8Al→2ScAl3+Al2O3

随着铝-钪金属化合物的生产,ScAl3逐渐溶解于铝熔体,形成中间合金。此法工艺流程简单,不过反应在大气中进行,尚待进一步提高合金纯度与实收率。

3)氯化钪-铝镁热还原法

此法以非高纯氧化钪为原料,经盐酸溶解,转变为氯化钪溶液,经蒸发、真空脱水及高温加热转变为氯化钪熔盐;再在900 ℃下,将熔盐置于铝-镁合金熔体中,此时氯化钪被Mg还原为Sc,Sc被Al捕集,进而形成Al-Mg-Sc中间合金。

图8 氧化钪-铝热还原法制备铝-钪中间合金的工艺流程Fig.8 Process flow of preparing Al-Sc master alloyby thermal reduction of ScO3-Al

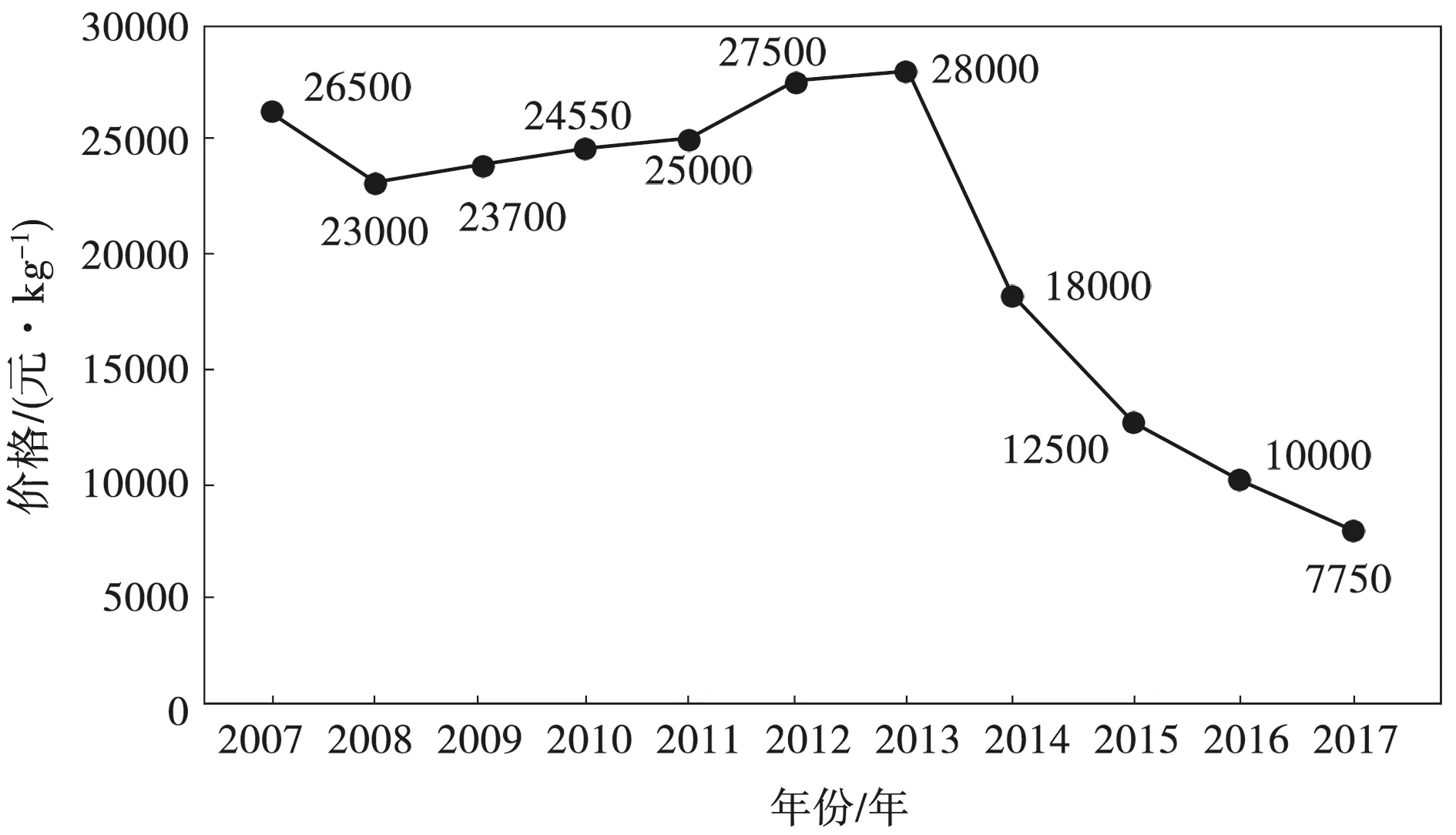

8 氧化钪的价格

图9示出了中国2007年~2017年市场氧化钪的价格变迁。由图可见,自2013年起,中国氧化钪的价格由28 000元/kg一路下滑到2017年的7 750元(人民币)/kg(相当于当时1 160美元/kg),4年下降了72. 32%,原因是产量大大过剩,而产量的剧增与生产能力的迅猛上升不无关系,不过Sc价的下降,对推动铝-钪合金的研发与应用也有裨益。

图9 2007年~2017年中国市场氧化钪的价格变化Fig.9 Price changes of scandium oxide in Chinese market from 2007 to 2017

9 Sc在铝合金中的主要作用机制

Sc(往往与Zr一同加入铝合金中)对铝合金的组织结构和性能的影响都得益于Al3Sc相的形成,与铝合金中的其他相相比,它有着独特的作用。它的晶体结构与铝的一样,面心立方,晶格常数0.410 4 nm,与铝的晶格常数0.404 95 nm极为接近。在合金熔体凝固时,Al3Sc原生质点是铝合金固溶体的最佳结晶核心,Sc成了铝合金的最好晶粒细化剂,因为Sc进入铝合金熔体就会形成大量的微细Al3Sc质点,使熔体凝固成均匀的圆形晶粒组织,不会形成树枝状组织。同时加入各0.15%的Sc及Zr,则Al-Li-Mg、 Al-Mg、 Al-Zn-Mg合金铸锭形成晶粒面积不大于20 μm2的无枝晶的组织,这种组织有利于可焊性的提高,对降低焊接残余应力也大有帮助。铝-钪合金铸造时即使在中等的冷却速度也会有大量的Sc留在固溶体中。研究显示,这种钪过饱和的铝固溶体是铝-钪合金沉淀硬化和控制再结晶的基础。这种过饱和固溶体在较高的温度(250 ℃~350 ℃)下就会分解,形成与平衡相共格的或半共格的球形质点,使合金强化和强烈阻碍再结晶(对可热处理强化合金)。这些共格沉淀相在350 ℃以上即使长于100 h也是稳定的。若退火温度高于400 ℃并保温50 h,这些共格相就会失去共格,形成半共格的。

铝-钪相图于1973年定型,Al侧为共晶反应L→(Al)+AI3Sc,共晶点655 ℃, 0.5%~0.6%Sc, Sc的最大固溶度0.4%。最新的研究结果:共晶温度656 ℃~660 ℃,共晶点成分0.52%~0.58%的Sc,Sc的极限固溶体0.38%。

在现有的铝合金系中,Sc并不与Al形成平衡相,但有两个例外,即在Al-Cu-Sc系和Al-Sc-Si系中有三元相形成,不过那些三元相没有对合金的组织和性能提供值得注意的益处,反而约束了Sc对合金好处的发挥。

最有实用价值的是Al-Sc-Zr系,同时添加Sc与Zr,可以减少Sc的添加量,有利于降低成本,还对合金的性能有一定的好处,可提高合金的热稳定性。在Al-Sc-Zr三元相图中有共晶和包晶反应,在与Al平衡的相中只有Al3Sc和Al3Zr。Al3Sc可溶解一定的Zr,形成Al3Sc0.6Zr0.4(35%Zr),Al3Zr可溶解少量Sc形成Al3Zr0.8Sc0.2(5%Sc)。这些相可在659 ℃发生如下反应L+Al3Zr →(Al)+Al3Sc。原生Al3Zr也可以作为结晶核心细化晶粒。Al3Sc的沉淀温度250 ℃~300 ℃,而Al3Zr的沉淀温度400 ℃~450 ℃。同时添加Sc与Zr。在实际生产中,往往采用两阶段退火法,从而充分发挥Al3Sc和AI3Zr的优势,既能提高产品的性能,又可以抑制晶粒长大。Al-Sc-Zr耐热电线电缆已在工业中获得广泛应用。

•工业合金

工业上应用的大部分铝合金几乎不能获得Sc或Sc+Zr的最大沉淀硬化效应,因为它们的主要合金化元素强化相沉淀硬化温度为130 ℃~195 ℃,而固溶处理温度为500 ℃~550 ℃,比Al-Sc-Zr合金的沉淀硬化温度(300 ℃~400 ℃)高得多。因此,Sc在这类合金中的主要作用是控制再结晶。但Al-Mg合金及Al-Li合金例外。

Al-Mg系合金是不可热处理强化的变形铝合金,由于Mg在Al中的溶解度大而产生固溶强化,它们不需要固溶化退火,向它们加入Sc或Sc+Zr后,就成为可热处理的合金。在250 ℃~400 ℃退火,由于形成Al3(Sc,Zr)相而产生沉淀硬化,具体退火温度决定于合金成分。Mg使铝固溶体的晶格常数增大,因比使Al3Sc与母相之间的晶格常数差减小,由二元合金的0.304 8 nm减小到三元合金Al-6.5%Mg-Sc的0.013 7 nm,同时由于Al3Sc的共格性使合金的退火温度也是稳定的。研究指出,由于Al-Mg合金存在共格的Al3Sc合金,一直到400 ℃~450 ℃退火10 h后仍保持共格,晶格常数差65 nm,比二元Al-Mg合金的大2~3倍。

俄罗斯的含Sc及Zr的质量分数各小于0.15%、含5%~6% Mg的Al-Mg 合金1570型铝合金,根据计算,含这么少的Sc与Zr足可以使合金获得最佳的晶粒细化效果。在含Sc的Al-Li合金中,有两个沉淀相即Al3Li和Al3Sc2。在阶段时效时可依次沉淀,在400 ℃进行一次时效,形成Al3Sc,在200 ℃进行第二次时效,沉淀Al3Li。在这些合金中可观察到复合型的沉淀相,核心为Al3Sc,而外层为Al3Li。

•Ti与Zr

Ti与Zr是铝合金的常用合金化微量元素,它们在合金中形成弥散相,在均匀化退火与热加工时可以钉扎位错与抑制晶粒长大,同时提高再结晶温度,Ti提高再结晶温度180 ℃,Zr提高240 ℃。

即使在高温,Al3Sc仍与母相保持共格,长大也相当慢,因此能抑制合金的再结晶。一些研究表明,即便添加0.1%~0.15%的微量Sc也能大大提高合金的再结晶开始温度。Al3Sc质点的大小与分布对合金再结晶的影响甚大。若质点大小小于10 nm,同时彼此间距小于300 nm,可提高再结晶开始温度125 ℃~175 ℃,完成温度上升125 ℃~250 ℃。加入0.15%~0.3%的Sc,可使再结晶区间达到350 ℃~375 ℃。热挤压的Al-0.4Sc合金的再结晶完成温度竟高达640 ℃。

10 含Sc的商业铝合金与应用

2018年在美国铝业协会公司(The Aluminium Association, Inc.)注册的变形铝合金706个,其中常用的550个,非常用的156个。而在常用的合金中仅有4个含Sc的:法国的2023铝合金含0.01%~0.06%的Sc;德国的5024铝合金含0.10%~0.40%的Sc,5028铝合金含0.02%~0.40%的Sc;美国的7042铝合金含0.18%~0.50%的Sc。

10.1 苏联/俄罗斯含Sc的铝合金

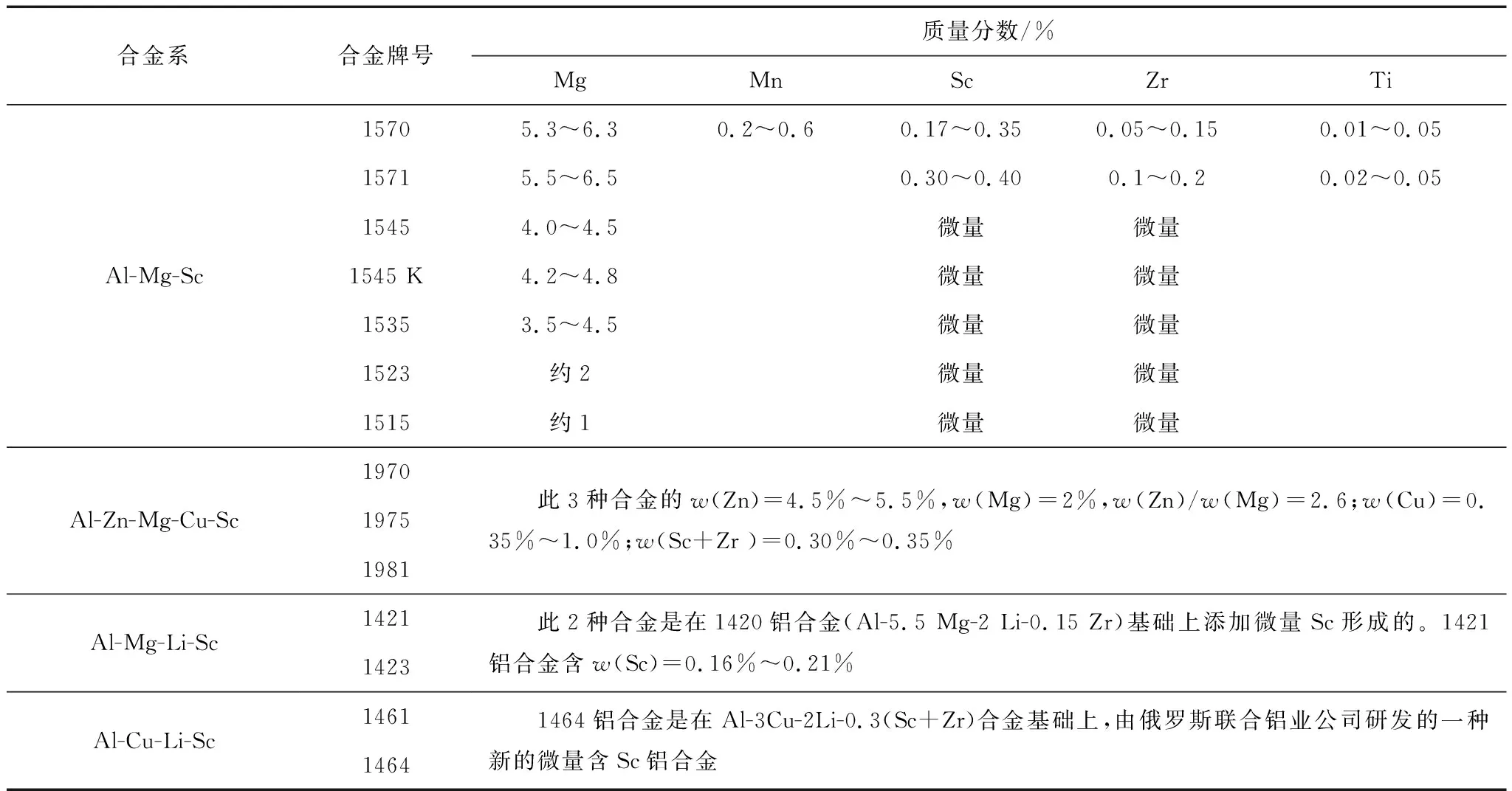

苏联是研发与应用铝-钪合金的先驱与领跑者,1991年苏联解体后,俄罗斯领跑着世界含Sc的铝合金领域。在20世纪70年代,苏联就对Sc在变形铝合金中的作用与机制做了大量的基础研究,开发出Al-Mg-Sc、Al-Zn-Mg-Sc、Al-Zn-Mg-Cu-Sc、Al-Mg-Li-Sc和Al-Cu-Li-Sc等5系列近20个含Sc的变形铝合金(表4)。产品主要用于制造航空航天器、舰船、交通运输装备的焊接结构件。这些合金大都是在20世纪80年代进入了市场,俄罗斯研制成功的并不多。

表4 苏联/俄罗斯的铝-钪合金Table 4 Al-Sc alloys in USSR/Russia

几种苏联/俄罗斯的铝-钪合金的典型力学性能见表5。其中的1570铝合金还是一种超塑性侣合金,可在300 ℃~470 ℃进行超塑性变形。进入21世纪以来,研究超低Sc含量铝合金成为研制方向的主要领域之一。笔者把w(Sc)<0.14%的铝合金称为超低Sc合金。发展这类合金对降低产品成本与推广其应用大有帮助。

表5 苏联/俄罗斯含Sc的典型铝合金的力学性能Table 5 Mechanical properties of typical aluminum alloys containing scandium in USSR/Russia

向Al-Mg系添加微量Sc可形成可焊性能更好的、屈服强度提高120 N/mm2、断裂韧性高的、热稳定性(250 ℃~-196 ℃)好的、抗蚀性强的铝合金,因为形成了大量的Al3Sc粒子,它们的均匀化处理温度400 ℃,挤压与热轧温度250 ℃~300 ℃。与不含Sc的合金相比,铸造组织细小,多边化强化相的变形组织,弥散的沉淀硬化相,使合金具有优秀的综合性能。

1570铝合金含6%Mg、0.2%Sc、0.1%Zr,以及含镁量低的1545、1535、1523、1515铝合金等有很好的可焊性,在航空航天器中有着广泛的应用,用于焊制燃料箱,空间台架、热交换器、结构件。1570铝合金具有超塑性,超塑变形温度300 ℃~470 ℃。含钪铝合金正在向着低Sc含量方向发展。

俄罗斯联合铝业公司对Sc含量0.05%~0.1%、Zr含量仅0.1%的5083型铝合金进行了系统的研究,采用屈服强度作为评估合金性能标准,发现用此合金制造的舰船结构件可减重30%, 因为此合金的屈服强度比不含Sc+Zr合金的高80%,用它制造零部件是一种最佳的方案。含0.05%~0.1%Sc的铝合金不但有高的强度性能,而且有高的疲劳强度,优秀的抗蚀性,优良的可焊性,可用各种工艺焊接。含Sc的铝合金的屈服强度是5083铝合金的1.8~2.3倍,同时有等同的抗腐蚀性能。该合金的力学性能与可热处理强化的6061铝合金相当,而且抗蚀性和可焊性比6061铝合金高得多,因此成为制造焊接结构件的难得轻量化材料,特别适合建造游艇与舰船。

苏联/俄罗斯为航天工业研发的1970型的Al-Zn-Mg-Sc合金可取代2324铝合金,已用于制造航天器结构件,有高的抗蚀性与可焊性。合金化程度低一些的1935及1975铝合金用于挤压各种材料,是制造汽车和轨道车辆的上乘材料,用以取代6063铝合金,可以获得更大的减重效果,因为它的强度、韧性和可焊性均比6063铝合金的大得多。向Al-9Zn-2.8Mg-2.5Cu合金添加0.05%Sc、0.15%Zr可使合金的抗拉强度上升170 N/mm2,屈服强度上升220 N/mm2,强度性能的上升是由于弥散沉淀相的析出,稳定了合金的组织。

1970铝合金可在420 ℃~500 ℃进行超塑变形,向Al-Zn-Mg系合金加入大至0.25%的Sc,可大大细化焊缝的晶粒,形成非常细小等轴晶粒组织,减轻了凝固时开裂倾向,同时焊件的焊接区和熔化区即焊缝区和热影响区的抗蚀性、强度性能及显微硬度均有明显提高,在搅拌摩擦焊(FSW)时,这些优点显得尤为突出。向AA 7×××系铝合金添加Sc与Zr可改善它们的应力腐蚀抗力,因为η-MgZn2相更加细小与均匀,使无沉淀相区大为缩小。

Sc和Zr对AA7×××系铝合金性能的正面影响,使它们成为很有吸引力的体育器械轻量化材料,已在棒球棒和自行车车架制造中获得广泛应用,可显著减薄自行车管壁厚,从而降低车架质量,使车架管的屈服强度上升50%,从而使世界最著名自行车车架质量下降12%,疲劳寿命延长24%。

含Sc的Al-Li-Mg系合金也是很重要的一组合金,在苏联/俄罗斯的米格(MiG)喷气战斗机、安东诺夫(Antonov)公司的An-124型运输机上用于制造燃料箱和结构件,以及贝里耶夫公司(Beriev)水上飞机的油箱与结构件。1421铝合金含0.16%~0.21%的Sc,1430铝合金含0.01%~0.1%的Sc。含Sc的1420、1421铝合金的屈服强度上升20%~25%,可使结构质量减轻10%~15%。 Al-2.4%Mg-1.8%Li-0.5%Sc合金在500 ℃有明显的超塑性。向1460、1461、1430、1469铝合金添加Sc可改善它们的强度、抗蚀性和可焊性,以这些合金取代Al-Cu-Mg合金,可使结构质量减轻10%~35%,已用于制造航空航天器的液氢储箱。

对含Sc的Al-Cu-Mg、 Al-Mg-Si和Al-Si合金的研究不多,仅就Al3(Sc,Zr)沉淀相对再结晶过程的影响有人作过一些研究,也有人研究过Sc的加入对Al-Si合金共晶的影响,但经济上没有什么好处。三元AlSiSc相几乎没有强化作用,没有实用价值。

目前,向传统铝合金同时添加Sc与Zr看来是研发的主攻方向,另一方面还有一些合金化元素可取代Sc,也是值得研究。有科学家提出,Al3Sc能改善铝合金的抗蠕变性能,此时可用Y、Dy和Er取代Sc。通过双阶级热处理可形成这样的沉淀相,中心为Sc与富Er的核,而外层(壳)富Zr,发现Er能大大改善铝合金400 ℃时的蠕变抗力。向Al-Li-Sc合金加少量的Yb可形成核心与外壳成分不同的晶粒(沉淀相),同时弥散相质点显著增多,使材料强度上升。向Al-Sc-Zr合金添加Sb可以提高合金强度和蠕变抗力,抑制晶粒长大。

向铝合金添加几种搭配适当的过渡族金属,可能既是减少昂贵Sc的添加量又是改善合金性能的有效途径。德卢卡(De Luca)的研究显示,向Al-0.27Zr-0.03Sc-0.03Er-0.10Si合金加入原子比为3∶1的Sc与Zr的造价可比Al-0.12Sc-0.07Zr合金的价格低很多。这种低Sc铝合金具有良好的过时效抗力,这种高抗力源于Zr的低扩散能力。这种低Sc铝合金中有大量的纳米级(AlSi)3( ScZrEr)质点,它们的核心为Sc与Er富集,而外壳的Zr含量竟高达25%,这种情况与高Sc和Er的铝合金的情景一样。这种新合金的蠕变抗力与Sc含量比其大4倍的二元Al-Sc合金的相等。

低Sc的铝合金是当前全球的研究重点之一,在2016年11月29日~ 12月1日举行的德国杜塞尔多夫铝工业展览会上俄罗斯联合铝业公司展出了w(Sc)<0.14%的Al-Mg合金圆锭及扁锭,含Sc这么低的Al-Mg-Sc合金在世界上是首创,超低Sc的这种合金的主要优点如下:

1)成本下降

Sc是一种价格高昂的稀土金属,合金中的含量低,有利于降低材料的生产成本,生产铝-钪合金的关键技术在于制备w(Sc)=2%的中间合金,而首先是制取纯净的氧化钪。俄罗斯在这方面都取得突破性成就,可以用电解法制备高品质的Al-2% Sc中间合金,目前在世界上是独一无二。

2)力学性能高

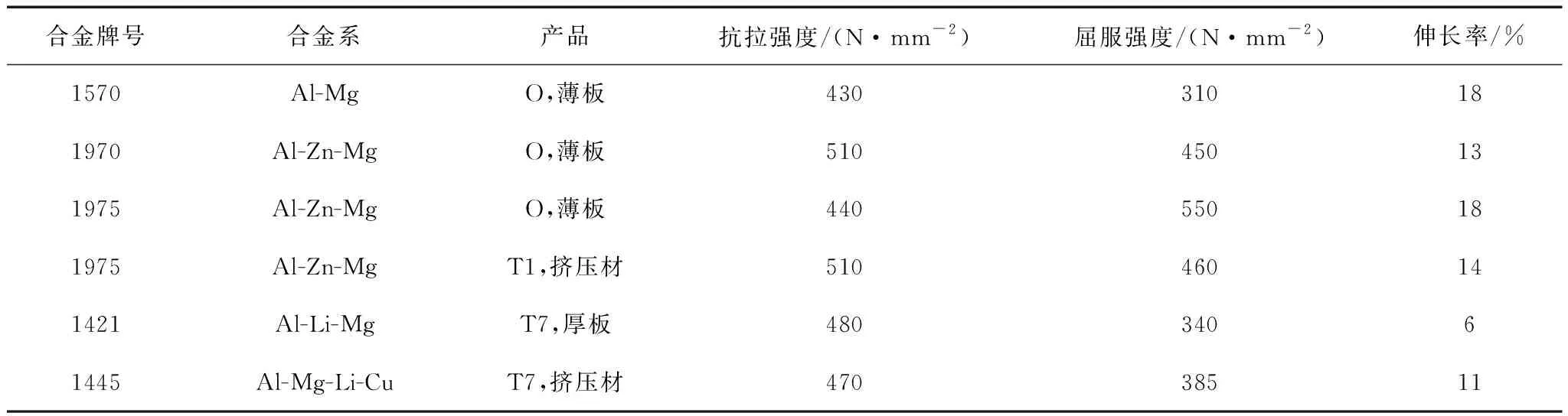

含微量Sc的Al-Mg系合金的抗拉强度比5083铝合金的高30%以上,而其屈服强度则比5083铝合金的大一倍以上,焊缝的抗拉强度也比5083铝合金的大25%以上,但其伸长率则比5083铝合金的低4%(见图10)。

图10 w(Sc)<0.14%的Al-Mg合金与5083铝合金薄板力学性能比较Fig.10 Comparison of mechanical properties between Al-Mg alloy with w(Sc)<0.14% and 5083 aluminum alloy sheet

3)良好的可焊性

Al-Mg-Sc合金的可焊性与常规5×××系铝合金相当,热影响区与焊缝的力学性能几乎与基体材料的相等。Sc在合金内与Al形成多边形的Al3Sc化合物质点,有极强的晶粒细化作用,其效果比其他任何细化剂都好,对提高材料的各项性能极为有利。

4)优秀的抗腐蚀性能

含Sc的5×××系铝合金有高的抗腐蚀性能,可长期在海水与海洋环境中工作,它的抗腐蚀性能几乎与5083铝合金相当,用它取代5×××系或6×××系铝合金制造航空航天器、船舶舰艇、海洋设施等的零部件和结构,可取得显著的减重效果和经济效益,同时也是制造汽车与轨道车辆的难得材料,中国工信部已将含钪的铝合金作为优先发展的材料之一。

10.2 美国与空客公司等含Sc的铝合金

美国航空航天局(NASA)研发出了几种含Sc与Zr的Al-Mg合金用于制造NASA Hypersonic-X(Hyper-X)的过氧化氢(H2O2)燃料槽及其他零部件,过去是用5254-H112铝合金焊接的,新的含Sc的铝合金的屈服强度不但比5254-H112铝合金的高,而且对储存的H2O2品质没有任何不良影响,仍保持原有的优秀性能,与A5254铝合金储存的品质完全等同。

欧洲空中客车飞机公司(Airbus)研发出一种牌号为Scalmalloy的新一代Al-Mg-Sc合金,它的成分为4.5%Mg、0.7%Sc、0.35%Zr、0.5%Mn。有极为优秀的激光熔焊性能(SLM), 由于合金中存在大量的细小的Al3Sc质点,所以熔焊区即使在极高的冷却速度下,也不会产生裂纹。新合金的抗拉强度与屈服强度比AlSi10Mg合金的约高70%。

英国梅塔利西斯公司(Metalysis)的低成本提取Sc工艺已投产,采用电化学法提取纯Sc,该公司位于英国南约克郡开发区先进制造工艺园(South Yorkshirds Advanced Manufacturing Park Innovation District)的材料研究中心。该中心生产钪粉供制备用途广泛的铝-钪合金。Sc与Y以及镧系15个元素同属元素周期表中ⅢB族,其主要化学性能与Y和镧系元素的相似,如有共同的氧化态等。广义上,Sc是一种稀土元素,不过其电子结构中没有4 f电子,许多性能不像那样相似于镧元素。由于Sc的离子半径小,与其他稀土元素性能有较大差异。提取Sc不采用一般的稀士生产工艺,不像其他稀土元素那样彼此关系密切,仿佛是稀土家族中的另类。

10.3 铝-钪合金在舰船和海洋结构中的应用

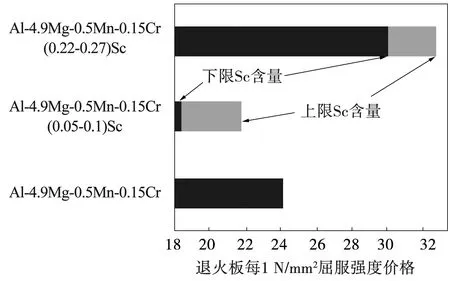

1)材料单位(1 N/mm2)屈服强度的价格

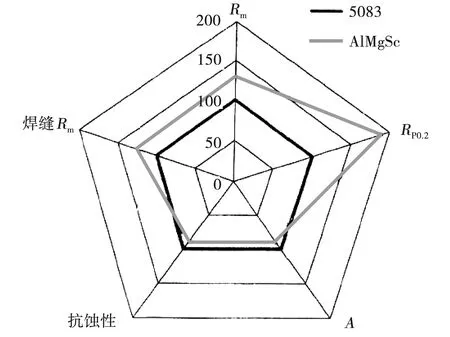

图11示出Al3(Zr,Sc)沉淀相体积分数对5083型铝合金板材屈服强度的影响;板材单位屈服强度的价格如图12所示。前者的厚度为2 mm,后者的为4.5 mm。都是O状态的,对比合金为5083。所研究合金分为两类,一是含Sc量低的,为0.05%~0.10%;另一类含Sc量中等的,为0.22%~0.27%。研究者为俄罗斯联合铝业公司的曼(V.Mann)、克罗克希姆(A.Krokhim)等6人。

图11 Al3( Zr,Sc)沉淀相体积分数量对5083型铝合金(Al-4.9Mg-0.5Mn-0.15Cr)2 mm厚退火板材屈服强度的影响Fig.11 Effect of precipitation phase volume fraction of Al3(Zr,SC) on yield strength of 5083 aluminum alloy(Al-4.9Mg-0.5Mn-0.15Cr)2 mm-thick annealed sheet

图12 退火态含Sc量高的(0.22%~0.27%)和含Sc量低的(0.05%~0.10%)合金每1 N/mm2屈服强度价格与5083铝合金价格的比较Fig.12 Comparison of the alloy price of 1 N/mm2 yield strength between upper level of Sc(0.22%~0.27%) and lower level of Sc(0.05%~0.10%) and that of 5083 aluminum alloy

他们的分析结果是:在这种情况下,含0.05%~0.10%Sc的铝合金每1 N/mm2的价格至少比5083铝合金的低10%,用含Sc的铝合金造的船体结构的质量比5083铝合金造的轻30%。如果考虑到含0.05%~0.10%Sc合金的屈服强度比5083铝合金高80%的话,含Sc的铝合金船体还可以有更大的减重效果,制造成本还可以进一步减少。向现有5083铝合金添加0.25%的Sc,其材料成本与船体制造成本并没有下降。另外,低含量Sc(0.05%~0.10%的Sc)的5083型铝合金还具有疲劳强度高、抗腐蚀性与可焊性好等优点,是一类难得的优良造船材料和岸基设施结构材料。

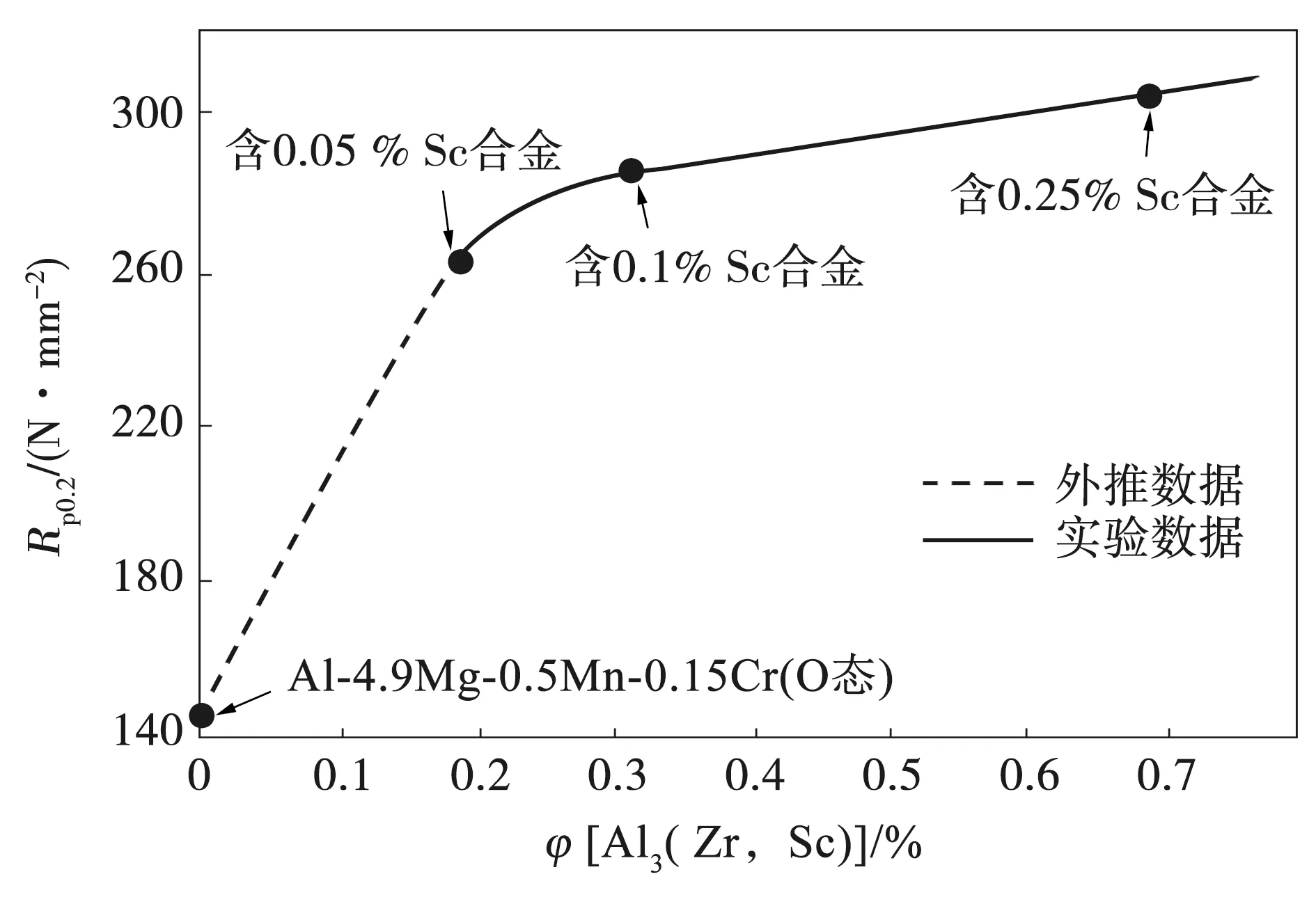

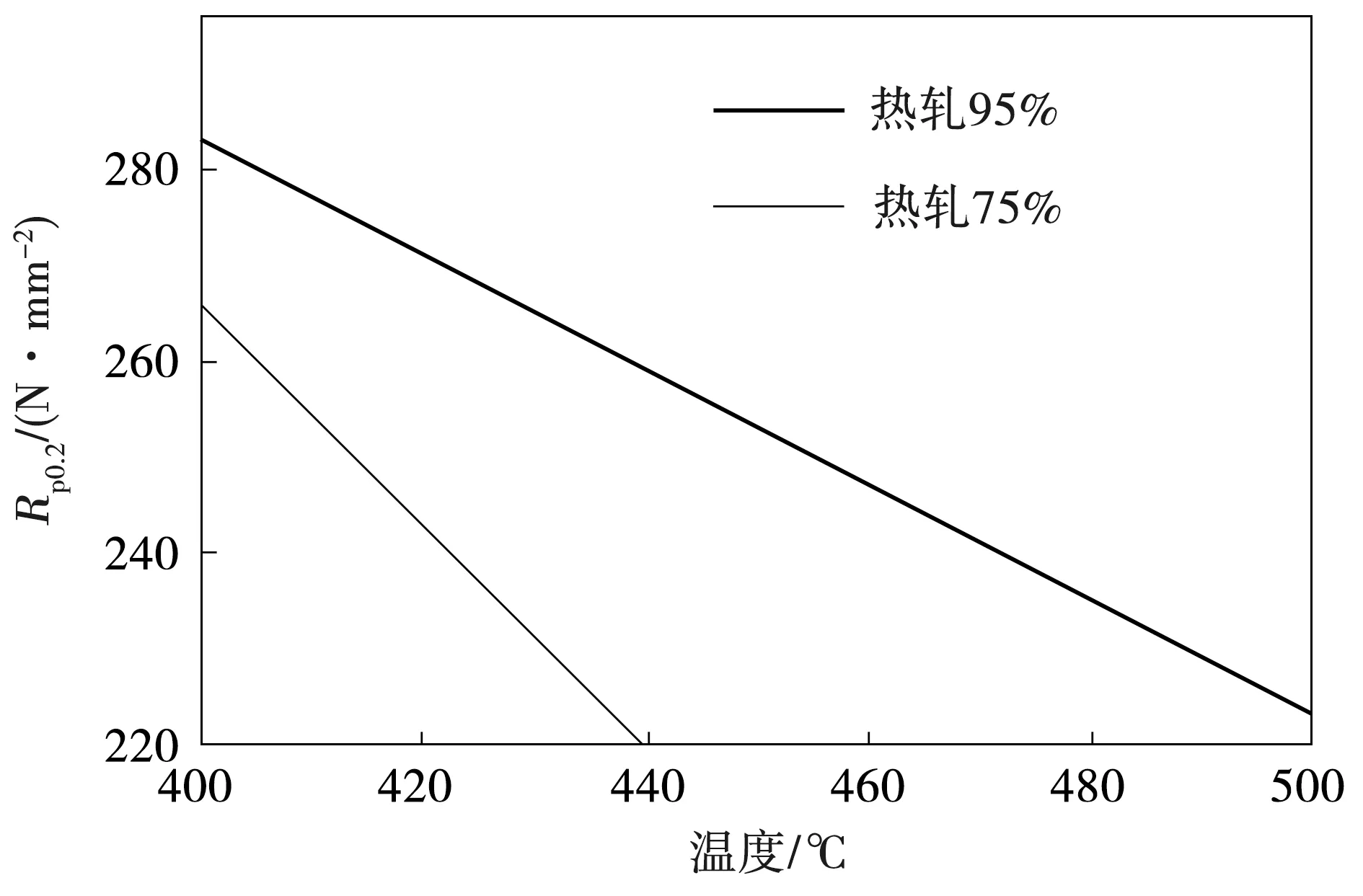

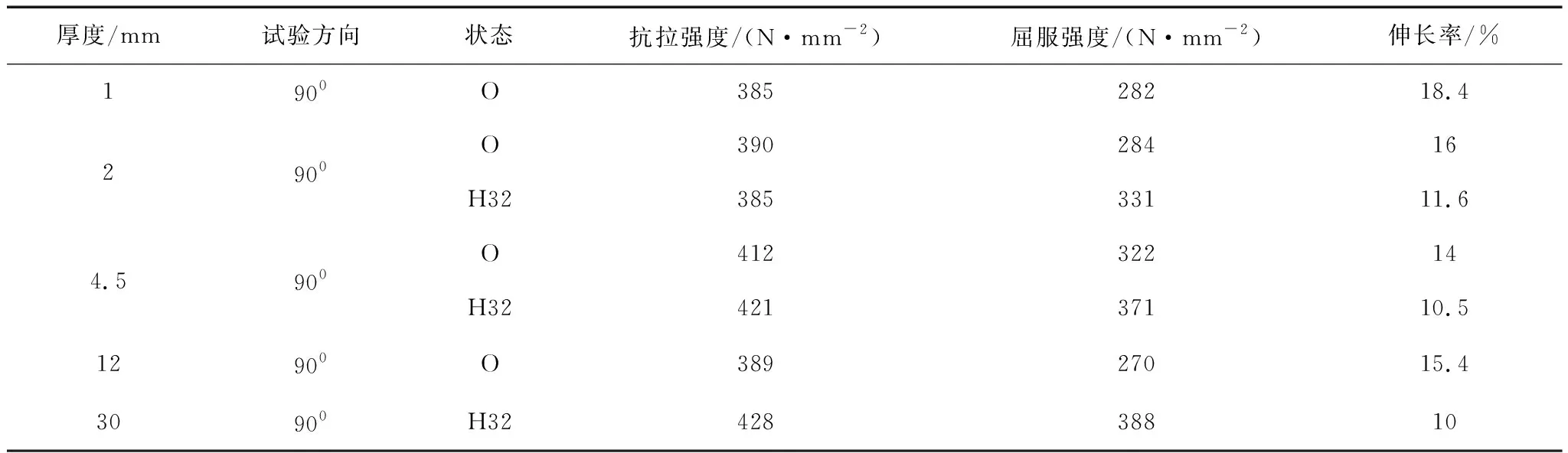

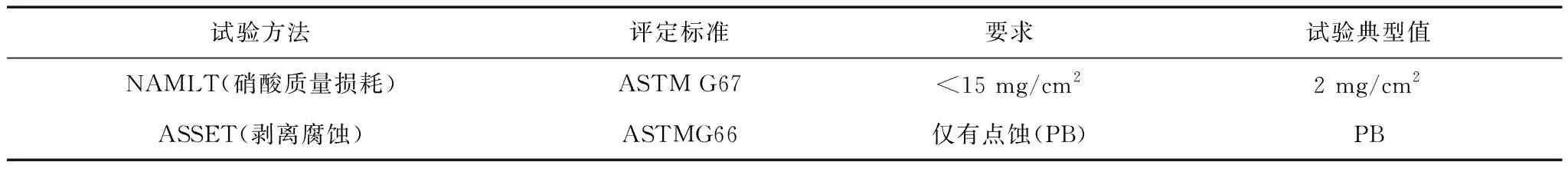

2)Al-Mg-Sc铝合金与轧制

俄罗斯联合铝业公司对含0.1%Sc的Al-4.9Mg-0.5Mn-0.15Cr-0.1Sc合金在生产条件下铸造了扁锭与轧制,扁锭厚300 mm~600 mm,宽1 400 mm~2 100 mm,然后热轧、冷轧成所需厚度的带卷与块片。

研究了热轧温度及变形率对热轧板屈服强度的影响(图13)。观察到材料中存在着大量的弥散的微细的Al3Sc相,热轧板为非再结晶的,化合物呈多边形,产品的力学性能见表6。

图13 Al-4.9Mg-0.5Mn-0.15Cr-0.1Sc合金板的屈服强度与热轧预热温度的关系Fig.13 Relationship between yield strength and hot rolling preheating temperature of Al-4.9Mg-0.5Mn-0.15Cr-0.1Sc alloy plate

表6 Al-4.9Mg-0.5Mn-0.15Cr-0.1Sc合金板材的典型力学性能Table 6 Typical mechanical properties of Al-4.9Mg-0.5Mn-0.15Cr-0.1Sc alloy sheet

值得注意的是,Al-4.9Mg-0.5Mn-0.15Cr-0.1Sc合金有很好的高温稳定性,即使加热到400 ℃,屈服强度也没有明显的大幅度下降。w(Sc)即便只有0.05%,合金的显微组织中也有大量Al3( Zr,Sc)微粒存在,Al6Mn质点的尺寸小于200 nm,Al3( Zr,Sc)相的尺寸小于10 nm,亚晶粒尺寸小于700 nm。

由俄罗斯联合铝业公司的试验可见,与6061铝合金相比,Al-Mg-Sc合金不但有优秀得多的抗腐蚀性能,而且有等同的综合力学性能。用氩弧法焊的AI-Mg-Sc合金薄板焊缝的抗拉强度至少比5083铝合金的高20%以上。综上所述,仅含0.1%Sc或更低Sc(0.05%~0.10%)的新型5083铝合金无论从哪方面(力学性能、抗蚀性、可焊性)来看都是一种极具吸引力的轻量化材料,之所以如此,是因为压力加工产品在退火过程中析出二次沉淀相的多边形Al3(Sc,Zr)质点,它还能抑制再结晶。这些合金可在造船工业获得广泛应用,还可用于制造其他交通运输装备与海岸设施结构,与传统材料相比,至少使结构质量减轻30%,可取得可观的经济效益与节能减排效果。

力学性能测定指出,含更低量Sc的Al-Mg合金与对比5083铝合金相比,在同等抗腐蚀性条件下,前者的屈服强度为后者的1.8~2.3倍。含0.1%钪5083铝合金的腐蚀试验结果见表7。

表7 w(Sc)=0.1%的Al-Mg合金的腐蚀试验结果Table 7 Corrosion test results of Al-Mg alloy with w(Sc)=0.1%

11 结束语

铝-钪变形铝合金是一类新型变形铝合金, 由于纯Sc及氧化钪价格的下降,含Sc的铝合金在航空航天器、国防军工装备、船舶舰艇、体育器材上的应用越来越多。苏联/俄罗斯是世界铝-钪合金的领跑者,中国有着丰富的钪资源,对含Sc的铝合金也做过不少研发,希望能在2025年前成为此领域的领军者,最好能在下面几方面多下点功夫:建一条高水平的电解法生产高纯氧化钪的生产线,为生产Al-2%Sc高纯中间合金提供超纯优质原料;为用户提供价廉物美的各种铝材,包括焊丝和制造紧固件用线材;超低Sc含量的Al-Mg-Sc合金,即仅含0.1%Sc或更低含Sc含量的5083型铝合金;可否探讨一下含Sc的电线电缆耐热铝合金;空客飞机公司研制成功含0.7%Sc的高Sc含量铝合金,不知性能如何,不妨探研一下;如何进一步降低Sc的价格,最好能低于5 000元/kg。