超轻镁-锂合金超塑性变形研究现状及展望

2021-12-28尹雨晨

林 奔,杜 玥,尹雨晨,耿 琼

(1.中国运载火箭技术研究院,北京 100076;2.航天材料及工艺研究所,北京 100076)

镁-锂合金是以Mg(密度为1.74 g/cm3)与Li(密度为0.534 g/cm3)为主要元素的合金材料,其密度仅为1.35 g/cm3~1.65 g/cm3,比铝合金轻1/3~1/2,甚至比传统镁合金还轻1/4~1/3,因此也被称为超轻合金。此外,镁-锂合金还具有较高的比强度、比刚度,良好的延展性、导热性、阻尼特性、电磁屏蔽性能以及较高的抗高能粒子穿透能力等诸多优点,在航空航天领域具有广阔的应用前景[1]。

自20世纪40年代始,美国相继开发出了LA141A、LA91、LAZ933A等Mg-Li基合金,代替一部分常用的镁合金、铝合金及铍等材料,在火箭、航天飞机和卫星的设备外壳、支座、支架等部件上获得应用。美国NASA采用LA141和LA91A镁-锂合金,成功制备了压力容器;同时期,苏联也开发出了MA18、MA21等超轻镁-锂合金。我国关于镁-锂合金的研究虽然起步晚于国外,但是近些年在基础理论研究和产业化开发等方面均取得了大量研究成果。目前,我国自主开发了LA43M、LA103M等新型镁-锂合金材料,并已经实现了在轻量化需求迫切的航天领域的应用,例如,“浦江一号”、神舟7号伴星、科学实验卫星等国产卫星结构框架中采用了镁-锂合金材料[2]。但由于在制备与研制上仍然需要克服和解决大量技术难题,限制了镁-锂合金在航天飞行器结构复杂、较大尺寸的主承力结构件上的应用。

1 镁-锂合金的特点

对于Mg-Li二元合金,当锂含量低于5.7%(质量分数,下同)时,Li固溶于Mg中形成α相,具有密排六方(hcp)晶格;而当锂含量超过10.3%时,合金为Mg固溶于Li形成的β-Li单相组织,为体心立方晶体结构(bcc);当锂的含量介于5.7%~11%之间时,合金则具有的α+β双相组织[3]。镁-锂合金由于良好的低温成形性能,使其在150 ℃~250 ℃范围内展现出良好的超塑性加工性能,这是由于加入Li导致α-Mg的轴比(c/a)降低,使镁合金晶格对称性提高,从而使{10-10}〈11-20〉棱柱面滑移系和{11-22}〈11-23〉锥面滑移系更容易被激活。因此,α单相的镁-锂合金也具有良好的变形能力。而具有bcc结构的β-Li相有更多的滑移系,因此表现出较高的延展性。对于α+β两相合金,在既保持了α相一定强度的同时,又因为有β相良好的延展性,其冷热变形能力进一步增强[4]。在Mg-(8~10%)Li合金中添加少量的Al、Zn、Ag或Y后可以产生超塑性(super plasticity,SP)现象,且具有最大超塑性伸长率,可用其板材在一定温度下超塑成形复杂的零件。但由于起步晚,目前镁-锂合金的超塑性相关研究还很不充分,超塑成形技术还不成熟和完善,有待进一步发展。

2 镁-锂合金超塑性研究现状

超塑性是指金属材料在特定组织结构、变形温度和速率条件下,能够获得很高的伸长率和很小的变形抗力的特性[5]。一般来说,材料的伸长率能超过100%的现象即可称之为超塑性,而具有这种特性的材料称为超塑性材料。LANGDON[6]认为应变速率敏感性指数(m)为0.5,伸长率大于等于400%为真超塑性;应变速率敏感性指数为0.33,伸长率低于400%为准超塑性或类超塑性。

通常,镁合金在室温塑性加工性能较差,但在特定条件下具有很高的塑性,以致出现明显的超塑性。镁-锂合金由于其自身的特点,不同组织结构的镁-锂合金其超塑性变形机制也不相同。α单相及低锂含量的α+β双相镁合金,其主要变形机制为晶界滑移,同时需要有另外的协调机制,主要协调机制有原子晶界扩散,晶格扩散,晶粒转动、旋转动态再结晶以及孔洞移动扩散机制来协调晶界的滑移。高锂含量的α+β双相镁合金其主要变形可能为晶内滑移,同时超塑性变形过程中β相参与变形也是一种协调α相变形的机制[7-8]。

2.1 超塑性镁-锂合金制备及超塑性行为

按照获得超塑性的条件,可以将金属和合金材料的超塑性分为两大类:即细晶超塑性和相变超塑性。相变超塑性要求动态热循环环境,操作上十分复杂困难,只能成形小尺寸零件。当镁合金晶粒细化到1 μm左右获得超细晶组织时,能够激活新的变形机制,导致晶界滑动以及室温下新的流变过程,大大改善延展性甚至产生超塑性。镁-锂合金的超塑性变形则不受晶粒尺寸小于10 μm的超塑性变形条件的限制。这是由于镁-锂合金在超塑性变形过程中更易发生动态再结晶,从而细化晶粒,使晶界滑移能够继续进行。

目前,超细晶超塑性仍然是镁-锂合金主要研究方向,其研究热点是采用不同成形方法对材料进行预处理以获得超细晶镁-锂合金材料。除了挤压[9-11]、轧制[12-15]等常规塑性成形方法以外,等通道转角挤压[16-17]、高压扭转[18]、搅拌摩擦加工[19]等剧烈塑性变形(SPD)也引起了广泛的关注。

Qu等人[9]将铸态Mg-8Li合金在300 ℃下直接挤压成棒,挤压比为9∶1,并研究了挤压态合金的超塑性性能。发现经过热挤压变形后,Mg-8Li合金晶粒尺寸小于10 μm,在变形温度高于250 ℃、初始应变速率小于2×10-4s-1条件下表现出了超塑性,在290 ℃、5×10-5s-1条件下拉伸获得164.5%的伸长率。同时,研究还发现了合金中空洞的数量和尺寸与应变速率有关,随初始应变速率降低,空洞含量和尺寸增加。越接近裂尖的位置,空洞尺寸变得越大。空洞逐渐合并至尺寸足够大时,合金将会发生断裂。

Dong等人[10]通过对Mg-8.5Li-xZn(x=0,1,3)合金进行大挤压比(100∶1)挤压,合金均发生动态再结晶并且晶粒得到显著细化,表现出优异的高应变速率超塑性。在350 ℃、1.1×10-2s-1条件下,Mg-8.5Li-1Zn合金伸长率可达到400%,而同一条件下,Mg-8.5Li-3Zn合金可获得的540%的伸长率。经过对合金变形激活能计算,MgLiZn合金的变形机制均为晶界扩散控制的晶界滑移。

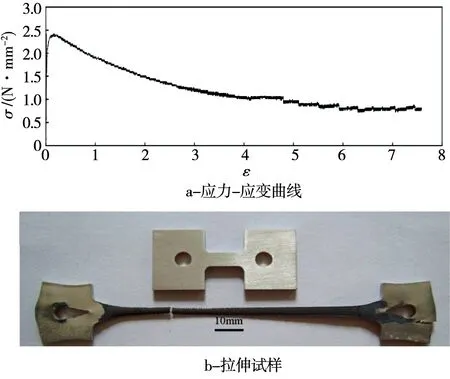

刘旭贺[11]在300 ℃下采用两道次挤压以实现大挤压比变形,得到LZ82镁-锂合金板,并在200 ℃~320 ℃的温度范围内及1.5×10-4-7.5×10-4s-1的初始应变速率范围下进行拉伸测试,结果如图1所示。表明经过两道次挤压的LZ82镁-锂合金发生了动态再结晶,变形后合金具有典型的双相组织,且α相和β相的晶粒均呈等轴状的再结晶组织,平均晶粒尺寸小于10 μm。当在温度为290 ℃下,初始应变速率为290 ℃、1.5×10-4s-1条件下拉伸获得了758%的最大伸长率,表现出优异的超塑性。对应变速率敏感系数及变形激活能的计算表明,两道次挤压LZ82镁-锂合金的应变速率敏感系数均大于0.3,而最佳变形条件下,m=0.55,说明其具有良好的超塑性变形能力,超塑性变形机制为晶界扩散控制的晶界滑移。

图1 290 ℃、1.5×10-4 s-1条件下二道次挤压的LZ82镁-锂合金板取样拉伸试验Fig.1 Tensile test of LZ82 Mg-Li alloy sample by two-pass extrusion at 290 ℃ and 1.5×10-4 s-1

Higashi和Wolfenstine[12]温轧Mg-8.5Li合金,使非再结晶组织材料具有高达610%的伸长率。Dutta等人[13]发现,通过在300 ℃轧制Mg-8Li-6.5Al合金铸锭,然后在200 ℃轧制成带材,在400 ℃,初始应变速率为1.67×10-3s-1时测试,其伸长率可达到379%。Kawasaki等[14]对(α+β)双相合金Mg-9.5Li-1Zn进行轧制并获得带状组织,该合金在250 ℃,1.0×10-4s-1条件下最大伸长率达到290%,表现出准超塑性流变特点,应变速率敏感系数和变形激活能分别为0.33和92 kJ/mol。Cao等人[15]采用在300 ℃热轧减薄76%,以及冷轧减薄70%,整体压下率超过90%,后续进行300 ℃、1 h的退火处理,获得1.8 mm厚的Mg-9.3Li-1.79Al-1.61Zn合金板材,在300 ℃、1.67×10-4s-1条件下获得566.7%的最大伸长率。计算表明,α相和β相在300 ℃下的较快的原子扩散速率导致了晶界快速迁移和动态晶粒的长大。另外,m=0.527,超塑性变形机制是动态再结晶和晶格扩散控制的晶界滑移。

等通道挤压技术(ECAP)是获得超细晶镁-锂合金材料的一种主要的大塑性成形方法。Karami[16]采用等通道转角挤压制备了细晶Mg-11.8Li-0.8Zn合金,采用剪切冲头实验研究了合金的超塑性,获得的应变速率敏感性指数为0.45,变形激活能为71 kJ/mol,表现出晶界滑移控制的超塑性剪切变形行为。Yang等[17]采用等通道转角挤压制备Mg-9Li-1Zn合金,8道次变形后合金内α和β相平均晶粒尺寸均降至5 μm以下,在300 ℃下合金获得563.7%的伸长率。并且发现最大m值超塑性方法在镁-锂合金中的是否适用与不同成形工艺所产生的晶粒的各向异性有关。Matsunoshita等人[18]成功对Mg-8%Li合金进行了室温高压扭转,使得平均晶粒尺寸仅为500 nm。因此,Mg-8Li合金在初始应变速率为1×10-3s-1、温度50 ℃条件下即表现出400%的超塑性;温度升高至200 ℃时,合金的伸长率可达到1330%。

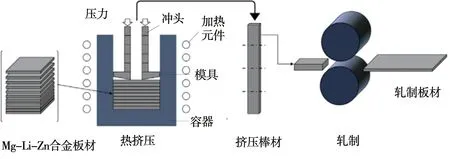

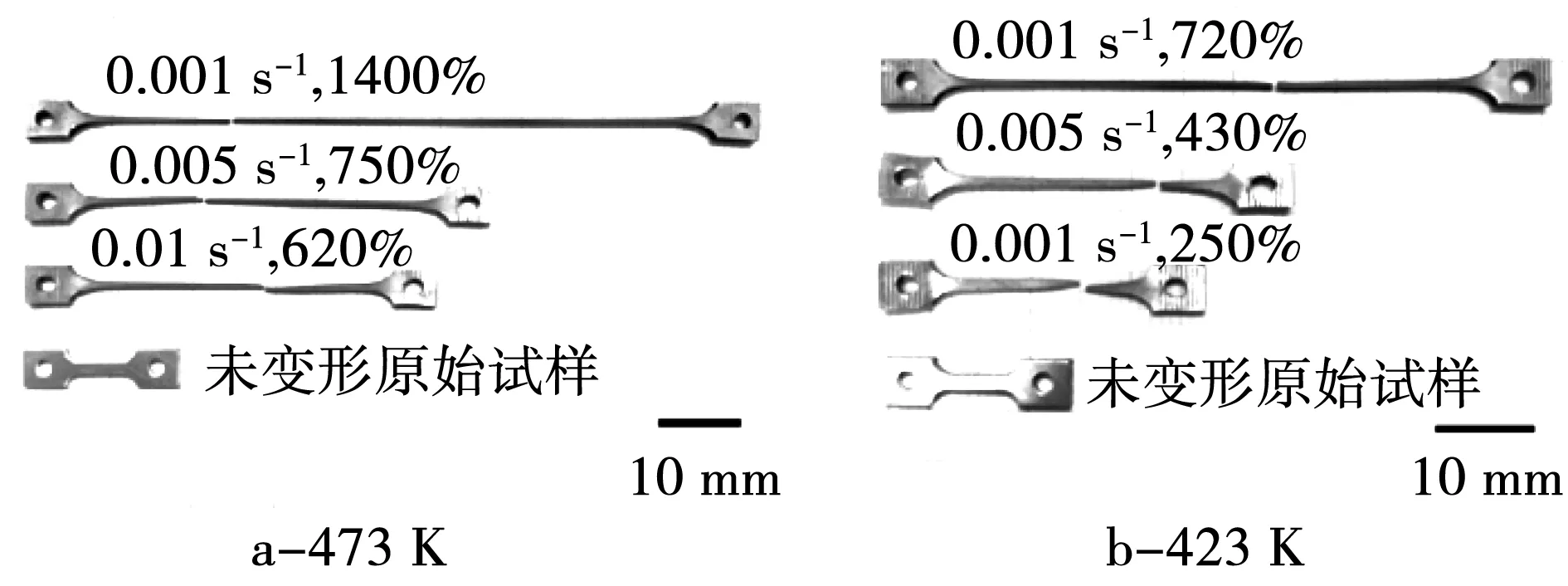

为进一步加大变形量以细化合金组织,越来越多的研究人员尝试将不同的变形工艺方法进行组合。Furi等[20-21]发现采用挤压后等室温等通道转角挤压的方法可显著细化晶粒组织至1 μm~3 μm,Mg-8Li合金试样在200 ℃、1.5×10-4s-1条件下获得1780%的最大伸长率,这是迄今为止,镁-锂合金所报道的最大超塑性。Cao等[22]采用多向锻造与轧制方法制备了Mg-10.2Li-2.1Al-2.3Zn-0.2Sr板材,在623 K,1.67×10-3s-1条件下获得712.1%的最大伸长率。Zhang等人[23]开发出一种包含了挤压和轧制的复合大塑性变形方法,实现将双相Mg-8Li-5Zn合金的粗大晶粒组织显著细化,最终使得合金在150 ℃和200 ℃的低温下表现出良好的超塑性,如图2~3所示。结果表明:在200 ℃下0.001 s-1时观察到1400%的最大伸长率。即使在0.01 s-1的较高的应变速率下,仍可获得620%的伸长率,m值达到0.46。在150 ℃时,应变速率0.001 s-1,最大伸长率为720%,m值达到0.53。

图2 挤压和轧制复合大塑性变形方法过程示意图Fig.2 Process diagram of composite severe-plastic- deformation method in extrusion and rolling

图3 不同条件下Mg-8Li-5Zn合金拉伸试样实物图Fig.3 Tensile specimens of Mg-8Li-5Zn alloy under different conditions

Dutkiewicz等人[24]将Mg-9Li-2Al-0.5Sc合金均匀化后,采用KoBo挤压和循环锻造的方式产生大塑性变形,导致α相的晶粒细化至0.5 μm~2 μm范围内。合金在200 ℃的拉伸试验中获得了接近200%的伸长率,并证实了晶界滑移变形机制。变形合金中的金属间相如MgSc相主要在α相中,而MgSc2颗粒在β相中。金属化合物起到合金室温强化的作用,并稍微降低了合金在超塑性变形过程中的伸长率。在拉伸变形合金中,在β相内部观察到α相。

2.2 镁-锂合金超塑成形加工方法

利用材料的超塑性,可一次成形结构复杂构件、成形精度高、设备吨位小、模具寿命长、构件具有良好的尺寸精度和表面光洁度,成形后的构件不会发生回弹。目前主要的超塑成形加工方法有气压成形、液压成形、扩散焊接等。但由于起步晚,目前镁-锂合金的超塑性相关研究还很不充分,这导致超塑成形技术还不成熟和完善,仅进行了实验室的验证。

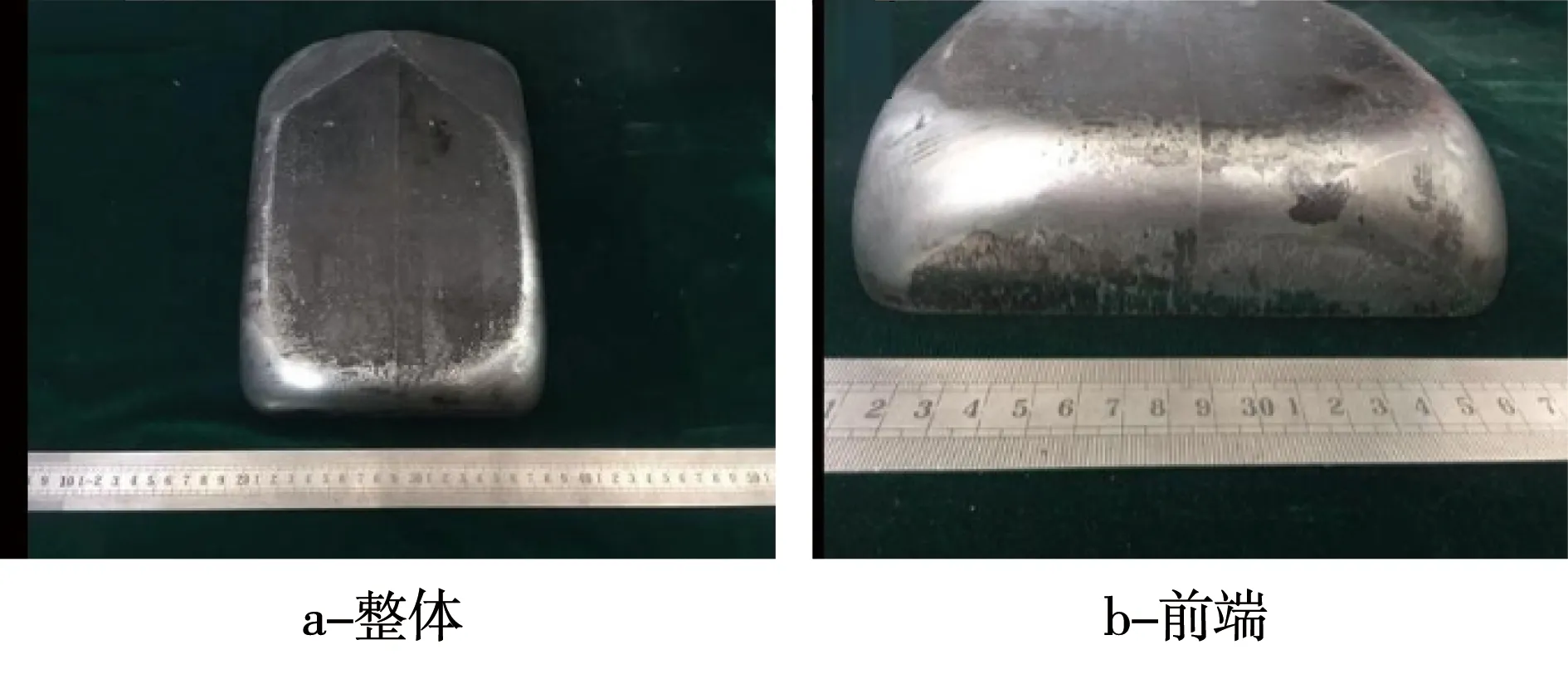

哈尔滨工业大学的贾勇[25]针对一种负角度盒形件,对LZ91镁-锂合金板材超塑性能、微观组织演变、成形工艺进行了研究,并在此基础上实现了LZ91镁-锂合金负角度盒形件的超塑成形。研究发现,相比于气压成形过程中零件圆角附近易发生破裂,选择固体粉末作为胀形介质,板材的变形更加均匀,厚度减薄量更小。最终,研制出壁厚分布符合要求的负角度盒形件,如图4所示。

图4 LZ91镁-锂合金负角度盒形件Fig.4 Negative-angle box of LZ91 Mg-Li alloy

为研究液压成形镁-锂合金的可行性,Matsunoshita[18]在沸水中对Mg-8Li合金进行拉伸,研究表明在初始应变速率为1×10-2s-1的条件下,合金的伸长率达到330%,从而验证了镁-锂合金用于液压成形是可行的。

3 镁-锂合金材料超塑性研究趋势

尽管目前很多镁合金都具有超塑性,但是镁合金较高的伸长率一般都在较低的应变速率和较高的温度下获得,很大程度上限制了超塑性镁合金在工业中的应用。在较高的应变速率可以适应大量快速生产的工业化生产效率,而在较低的温度下,获得超塑性将有利于节约能源,有效防止合金的高温氧化,提高成形后合金质量。因此,研究较高应变速率和较低温度下的超塑性镁合金材料具有很重要的实际意义。

另一方面,目前经典超细晶镁合金超塑性是研究的主流,但一些不具备微细晶粒的工业镁合金也能在一定程度上实现超塑性,称之为粗晶超塑性或准超塑性。这样可以降低获取超细晶镁合金组织的热机械加工技术难度。镁-锂合金的超塑性变形不受晶粒尺寸小于10 μm的先决条件的限制,因此发展大晶粒超塑性镁-锂合金也是研究方向之一。

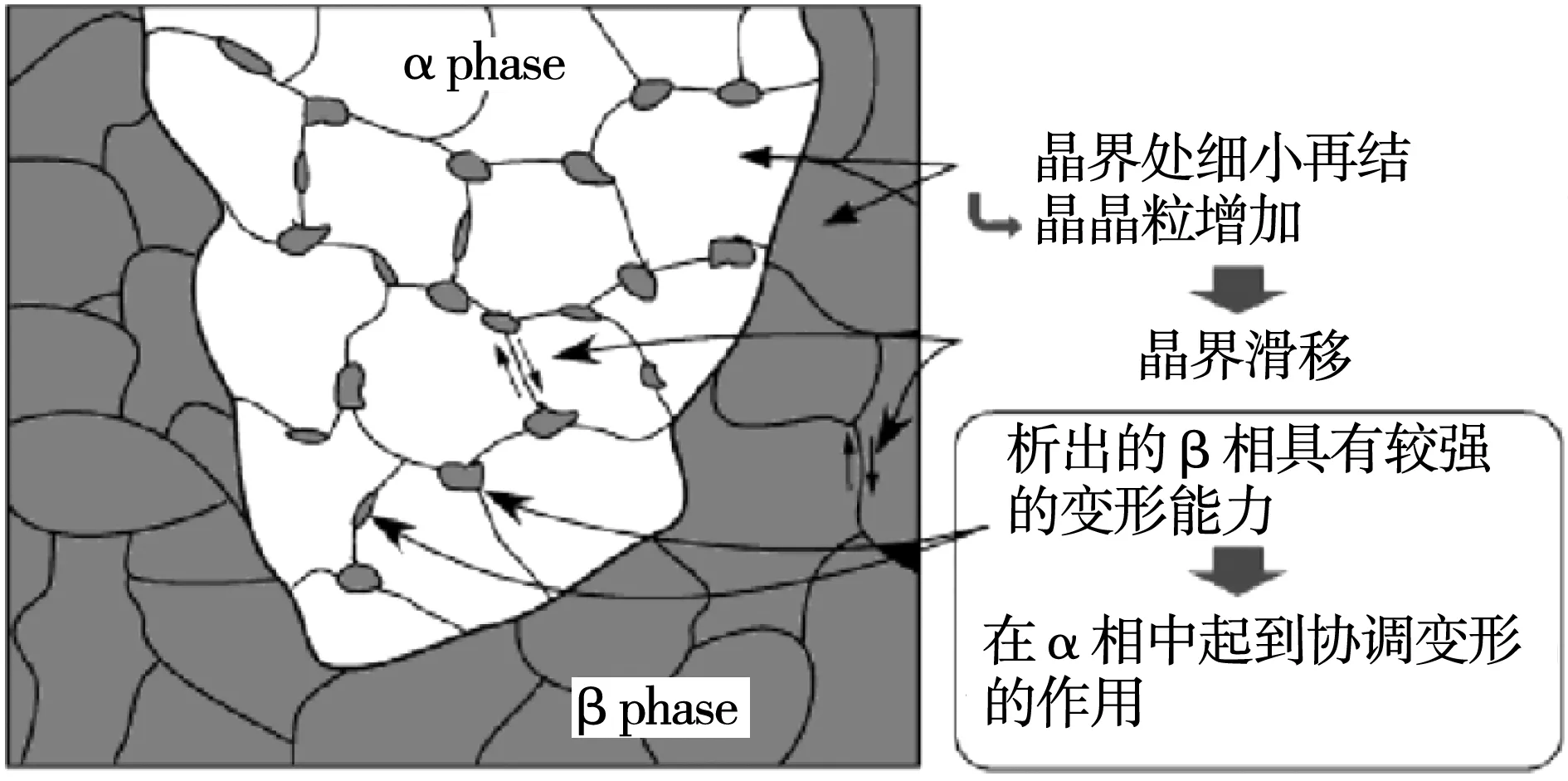

从工业产品生产的角度来说,镁-锂合金高速超塑性的需求是应变速率大于1.0×10-2s-1及伸长率大于100%。低温超塑性是指合金低于0.5Tm的温度下,能够体现超塑性。Furi等人[20-21]将常规挤压和ECAP工艺相结合制备Mg-8Li合金,在200 ℃、应变速率1×10-4s-1条件下获得970%的超塑伸长率,应变速率敏感指数为0.4~0.6。Yoshida[26-27]发现经过ECAE加工的(α+β)双相Mg-Li-Zn合金,在100 ℃下在约10-4s-1的相对低的应变速率下发生低温超塑性,该温度是(α+β)双相Mg-Li-Zn合金超塑性研究中的最低温度之一。然而,变形仍然需要较低的应变率。为了在较高应变速率时获得较好的低温超塑性,将LZ101镁-锂合金在四道次ECAP挤压后,α-Mg与β-Li两相组织明显细化。在150 ℃(低于0.5Tm)、1×10-2s-1的条件下,获得了206%的伸长率。同时,笔者认为超塑性变形过程中,动态再结晶细化晶粒组织增强了α-Mg相和β-Li相的晶界滑动。此外,沿α-Mg晶界并在三角晶界处析出颗粒β-Li相,从而有助于变形协调过程。这是材料在较低温和较高应变速率下获得超塑性的主要原因,其机制如图5所示。

图5 ECAP成形LZ101镁-锂合金超塑性变形机制示意图Fig.5 Superplastic deformation mechanism of LZ101 Mg-Li alloy formed by ECAP

Sivakesavam[28]在研究铸态Mg-11.5Li-1.5Al合金的热加工图超塑性区域时发现,即使铸态Mg-11.5Li-1.5Al合金的晶粒尺寸达到450 μm,在温度为400 ℃、应变速率为0.001 s-1的条件下,试样依然能获得200%的变形量。分析认为,这种超塑性与变形过程中细晶粒或亚晶粒的形成无关,而是由系统中的大量的扩散过程引起的。林楷[29]采用等通道转角挤压制备了粗晶(155 μm)Mg-10.73Li-4.49Al-0.52Y合金,在200 ℃、1×10-2s-1条件下获得150%的伸长率,表现出高应变速率准超塑性,笔者认为晶界扩散和晶格扩散协同控制的晶界滑移机制是主要的变形机制。

3 结束语

目前,镁-锂合金在我国航天领域的应用尚处于起步阶段,无论是超塑性镁-锂合金材料的开发,还是对于其制备方法均有待系统和深入研究。此外,对于超塑性镁-锂合金应用技术,尤其是针对典型构件的超塑成形加工技术的研究亟待开展。对于镁-锂合金在超塑成形过程中的组织演变机制也仍需进行进一步探索和研究。随着对镁-锂合金超塑性变形等方面深入系统的研究,必将推动镁-锂合金在航空航天等领域的广泛应用。