油气混输泵纯气输送下倾斜端面上游泵送机械密封稳态性能

2021-12-28潘国军吴鑫燚罗显文连加俤许静

潘国军,吴鑫燚,罗显文,连加俤*,许静

(1. 浙江开放大学教学中心, 浙江 杭州 310018; 2. 中国计量大学机电工程学院,浙江 杭州 310018; 3. 杭州电子科技大学机械工程学院,浙江 杭州 310018)

油气混输泵在油气开采和输运过程中具有广泛的应用[1],其输送的流体介质通常具有易燃易爆、有毒有害的特性,泄漏的被密封介质不仅会污染环境,而且还存在重大的安全隐患,因此对泄漏需严格控制.另外,油气混输泵输送流体相态复杂,可能是纯气态、纯液态或气液混相状态,密封界面润滑状态复杂多变.这就使得油气混输泵的密封问题成为该技术领域的难点问题.目前油气混输泵轴端密封普遍采用机械密封.采用接触式的机械密封初期可较好地控制泄漏,但使用寿命不长,且端面磨损严重后泄漏率也会显著增大.采用非接触式的机械密封,虽端面磨损小,但泄漏难以管控.因此如何保证油气混输泵轴端密封在复杂润滑环境和严苛密封性要求的条件下能长寿命稳定运行是研究的关键.

上游泵送螺旋槽机械密封作为一种新型的非接触式机械密封,由于其具有泄漏小或可实现零泄漏、低磨损、长寿命、便于维护等众多优点[2-3],已在油气混输泵的轴端密封中获得一定的推广应用,虽相较于原使用的非接触式机械密封在泄漏控制上有一定改善,但仍存在稳定性不佳、端面易磨损等问题,因此还有待深入研究.目前,国内外学者对上游泵送螺旋槽机械密封开展了大量的研究,在理论研究方面[4-9],以液体润滑或气体润滑上游泵送螺旋槽机械密封为对象系统研究了工况参数、结构参数对流体膜刚度、泄漏率、密封环热变形等稳态性能的影响;而在试验研究方面[10-12],则重点通过监测密封泄漏率来开展上游泵送螺旋槽机械密封与接触式机械密封或其他上游泵送型槽机械密封的性能对比研究.

有关上游泵送螺旋槽机械密封的稳态性能研究成果虽然已经十分丰富,但大多是在理想的平行端面间隙条件下开展,与实际情况存在较大误差.故文中考虑密封环加工或安装误差所引起的密封环相对偏斜,在不同密封环相对倾斜角条件下开展密封的稳态性能研究,以期掌握密封环的相对偏斜对密封性能的影响规律和作用机制.另外,油气混输泵在自吸阶段需进行纯气体输送,在流体输运阶段也时常存在纯气体输送的情况,而密封设计者又往往会忽视此情况下密封结构参数和力学参数的合理设计,密封在纯气输送时常因闭合力过大或开启力过小而发生干摩擦导致端面型槽快速损毁,最终造成密封失效.因此文中重点针对油气混输泵纯气体输送情况,探讨操作参数对上游泵送螺旋槽机械密封稳态性能的影响规律.随后以获得低泄漏率、高开启力和较大的气膜刚度为目标,获得上游泵送螺旋槽机械密封的螺旋角、槽坝比和槽深等结构参数的优选值范围,为优化设计和工程选型提供参考.

1 计算模型

1.1 物理模型

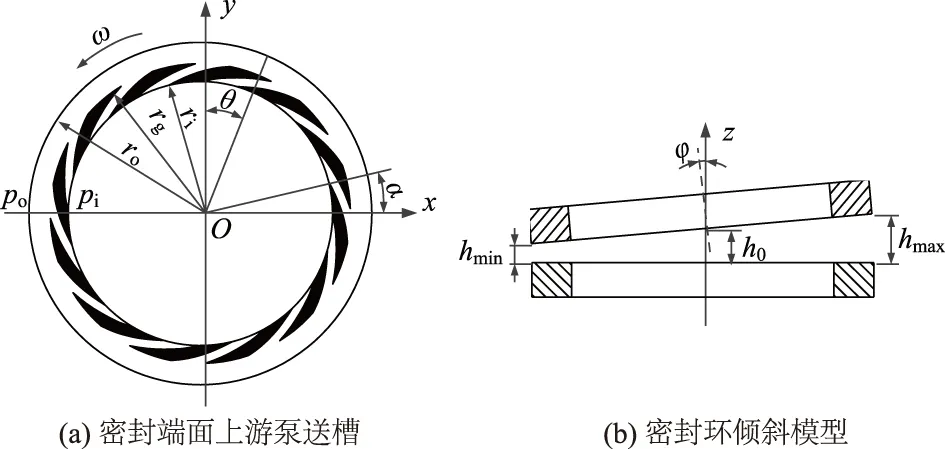

端面密封的主密封副是由配对的动环和静环形成,动、静环依靠弹性元件推力使端面贴合从而起到密封的作用.在动环或静环密封端面开槽,当动环高速旋转时,流体被泵入槽中并在槽根处挤压形成流体动压力,在介质压力推动下,流体流经密封端面时对密封端面也产生了一定的流体静压力,在动、静压效应的共同作用下,并在一定的力平衡设计条件下密封端面将开启从而实现非接触.油气混输泵密封端面开设的上游泵送螺旋槽如图1a所示,图中ri,ro,rg分别为密封端面内径、外径和槽根半径;θ为单个槽区的内径周向夹角;po为端面外径处密封介质压力;pi为端面内径处压力;ω为动环转动角速度.上游泵送螺旋槽机械密封的主要结构参数包括槽台宽比κ、槽坝比δ、螺旋角β、槽深hg和槽数Z,其中槽台宽比κ定义为内径处单个槽区与密封堰的周向夹角之比;槽坝比δ定义为内径开槽区的径向宽度与密封坝的径向宽度之比.该槽理论上可使高压侧泄漏到低压侧的流体反泵回高压侧,从而减小密封介质的泄漏率或实现被密封介质的零泄漏.在密封稳态性能研究中,通常理想地认为动、静环密封端面保持平行,但密封在实际运行中,由于受到密封环加工或安装误差等因素的影响,密封端面难以保持平行[13-14].图1b为密封环发生倾斜的示意图,图中h0为中心膜厚;hmin和hmax分别为最小和最大膜厚;φ为密封环相对倾斜角,当φ不为0时,非槽区流体膜厚度将沿径向方向呈线性变化.

图1 上游泵送螺旋槽机械密封结构示意图

1.2 数学模型

文中主要研究油气混输泵在纯气输送时的密封性能,故密封端面的流体稳态膜压采用如式(1)所示的柱坐标下可压缩气体的稳态雷诺方程进行计算

(1)

式中:p为密封端面的稳态气膜压力;h为端面膜厚分布;η为气体动力黏度.

端面膜厚分布h为

h(r,θ)=h0+hg(r,θ)+rsinφcosθ,

(2)

方程(1)的边界条件为

在上述边界条件下采用有限差分法求解方程(1),获得气膜压力分布p,然后计算开启力Fo、泄漏率Q和气膜刚度k分别如式(3)—(5)所示

(3)

(4)

(5)

2 结果分析与讨论

计算所用的基本参数如下,计算过程中,除了被研究参数,其余参数均保持不变.

1) 结构参数:静环内半径ri=40 mm,外半径ro=52 mm;槽数Z=12;槽台宽比κ=1;槽坝比δ=1;螺旋角β=15°;槽深hg=5 μm.

2) 操作参数:密封端面内径处压力pi=0.101 325 MPa,外径处压力po=0.2 MPa,转速n=5 000 r/min;中心膜厚h0=3 μm.

2.1 密封环倾角对端面膜压分布的影响

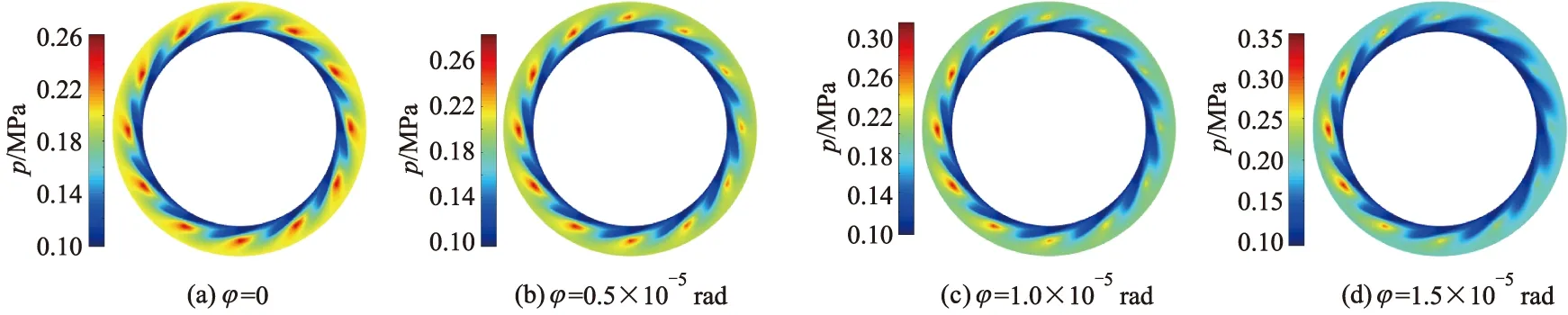

图2和图3分别为不同密封环相对倾斜角φ下的膜厚和膜压分布云图.从图中可以看出,当φ不为0时,膜厚在左侧最小,而在右侧最大.对应图3所示不同密封环相对倾斜角φ下的膜压分布云图可以看出,当φ=0时,膜压分布云图呈现周期性分布,且由于气体在槽根处汇聚挤压的作用,压力在槽根处急剧升高,从而形成高压区.随着φ的增大,膜压分布云图膜厚较小处的高压区愈发明显,压力峰值快速增大,而随着φ的增大,膜压分布云图膜厚较大处高压区则逐渐减小直至消失.这是因为当φ不为0时,左侧膜厚的减小以及收敛状的密封端面间隙使该区域动压效应显著增强,而右侧膜厚的增大以及发散状的密封端面间隙使该处动压效应显著减弱.

图2 膜厚分布云图

图3 膜压分布云图

2.2 操作参数对密封稳态性能的影响

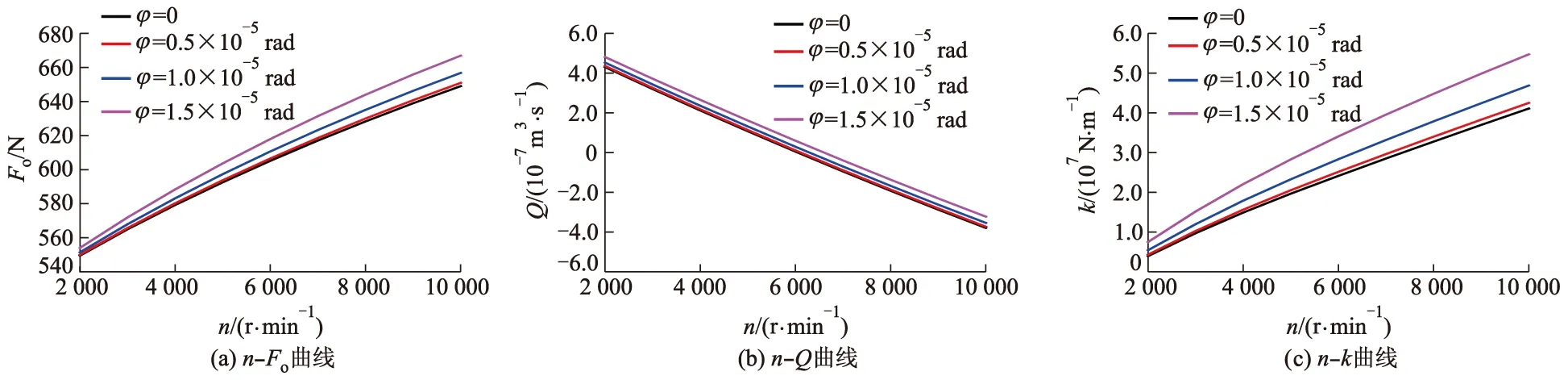

2.2.1 转速的影响

图4a-c分别为不同密封环相对倾斜角φ条件下转速n对开启力Fo、泄漏率Q、气膜刚度k的影响曲线.从图4a中可以看出,Fo随n的增大呈现减速递增的变化趋势,这是因为n的增大能增强密封的动压效应.从图中还可以发现,在n一定的情况下,φ从0增大到1.5×10-5rad的过程中,Fo呈现出增速递增的变化趋势,这是因为相对倾斜角形成的收敛间隙以及造成膜厚减小的区域对动压效应的增强作用要大于相对倾斜角形成的发散间隙,以及造成膜厚增大的区域对动压效应的减弱作用,故密封端面存在相对倾斜角时密封的开启力相对于平行间隙要大,且密封端面相对倾斜角增大开启力的作用随φ的增大愈加明显.

从图4b中可以看出,Q随n的增大呈现线性递减的变化趋势,这是因为n的增大增强了端面型槽的上游泵送能力.在n相同的情况下,Q随φ的增大呈现增速递增的变化趋势,但变化幅度相对较小,这说明密封端面偏斜对密封的泄漏控制会造成负面影响.当n大于6 000 r/min后,不同φ条件下的密封陆续出现负泄漏也即泄漏方向发生了变化,此时理论上实现了密封介质的零泄漏,这也说明上游泵送槽的控漏优势在较高的转速条件下才能明显体现.从图4c中可以看出,k随n的增大呈现减速递增的变化趋势,且在相同n情况下,k随φ的增大呈现增速递增的变化趋势,且变化幅度相对较大.综合上述现象可以表明,转速的增大不仅能有效改善密封的开启性和稳定性,还能有效增强密封性;在密封端面不发生接触的情况下,密封端面的适当偏斜有利于开启性和稳定性的提升,但会造成泄漏率小幅增大.

图4 转速对密封性能参数的影响曲线

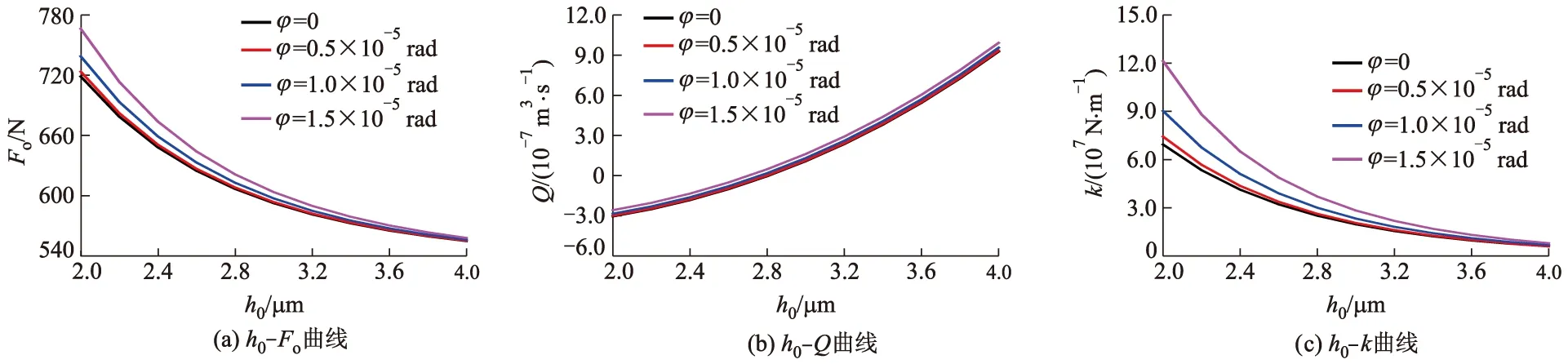

2.2.2 平衡膜厚的影响

图5a-c分别为不同密封环相对倾斜角φ条件下平衡膜厚h0对开启力Fo、泄漏率Q、气膜刚度k的影响曲线.从图中可以看出,在不同的φ条件下,随着h0的增大,Fo均呈现减速递减的变化趋势,Q均呈现增速递增的变化趋势,k均呈现减速递减的变化趋势,上述现象的发生是由于h0的增大减弱了动压效应并扩大了泄漏通道.而在不同的h0条件下,随着φ的增大,Fo,Q,k均呈现增速递增的变化趋势,且在h0较小时,φ的变化对Fo,k的影响较大,而φ的变化对Q的影响作用几乎不受h0的影响.从上述密封性能参数的变化规律可以看出,在h0的研究范围内,h0的增大将显著降低密封的各项性能指标,故需在保证密封环不发生接触的情况下合理进行力平衡设计,以避免密封运行在过大的平衡膜厚范围下.

图5 平衡膜厚对密封性能参数的影响曲线

2.3 端面型槽结构参数对密封稳态性能的影响

端面型槽结构参数对密封性能有至关重要的影响,本节以螺旋角、槽深、槽坝比为代表,研究不同密封环倾角条件下上游泵送螺旋槽结构参数对密封性能参数的影响规律,以期获得本计算工况下密封综合性能较好的端面型槽结构参数的优化范围.

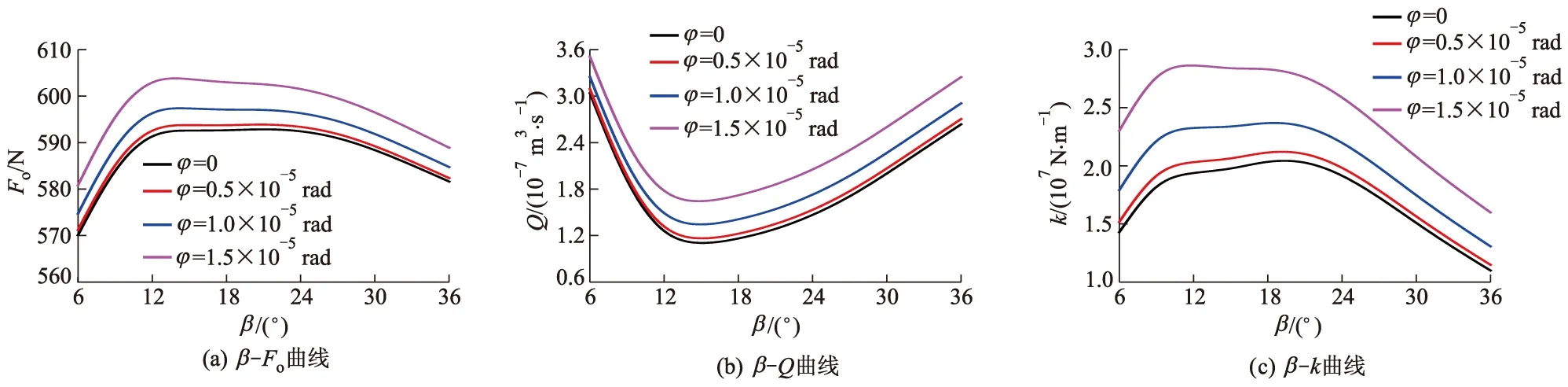

2.3.1 螺旋角的影响

图6a-c分别为不同密封环相对倾斜角φ条件下螺旋角β对开启力Fo、泄漏率Q、气膜刚度k的影响曲线,其中β的研究范围为6°~36°.从图6a可以看出,Fo随β的增大先急剧增大;在β从12°增大到24°的过程中,且当φ取值较小时,Fo几乎不发生变化,而当φ取值较大时,Fo开始出现缓慢减小的趋势;随着β进一步增大,Fo又开始快速减小.从上述趋势可认为,不论φ取何值,β在12°~24°时,密封具有较优的开启性能.从图6b可以看出,无论φ取何值,Q均随β的增大先快速增大后快速减小,当β取12°~18°时,Q取得最小值.从图6c可以看出,Fo随β的增大先快速增大;在β从9°增大到21°的过程中,随着φ的增大,Fo从缓慢增大的变化趋势逐渐转变为缓慢减小的变化趋势;当β大于21°后,Fo快速减小.综上所述,在β取12°~18°时,密封具有较优的综合性能.

图6 螺旋角对密封性能参数的影响曲线

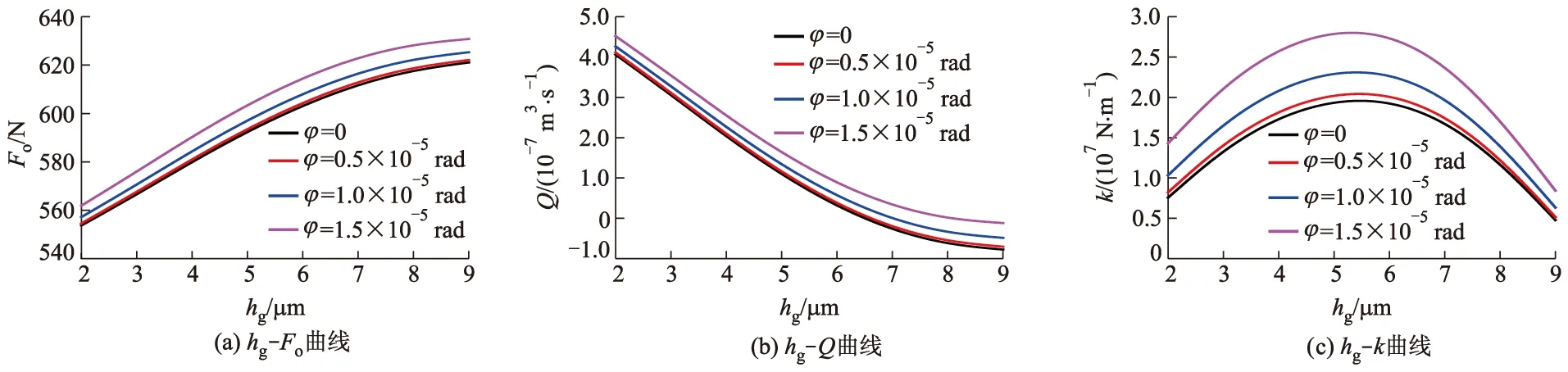

2.3.2 槽深的影响

图7a-c分别为不同密封环相对倾斜角φ条件下槽深hg对开启力Fo、泄漏率Q、气膜刚度k的影响曲线,其中hg的研究范围为2~9 μm.从图中可以看出,在hg的研究范围内,Fo,Q,k均随φ的增大而增大,但φ的变化并未影响Fo,Q,k随hg的变化趋势.同时,Fo随着hg的增大先呈线性递增后呈减速递增的变化趋势;Q则与Fo几乎呈现出相反的变化趋势,由此可见,通过合理设计hg,理论上可使密封实现零泄漏或反向泄漏;k随hg的增大呈现先增大后减小的趋势,当hg在5~6 μm时k取最大值.从上述密封性能参数的变化规律可以发现,要想保证较好的开启性能和密封性能,可将hg设计在7~9 μm内,而若从稳定性的角度来考虑,hg设计在5~6 μm为宜.考虑其综合性能,将hg设计在6~7 μm为宜.

图7 槽深对密封性能参数的影响曲线

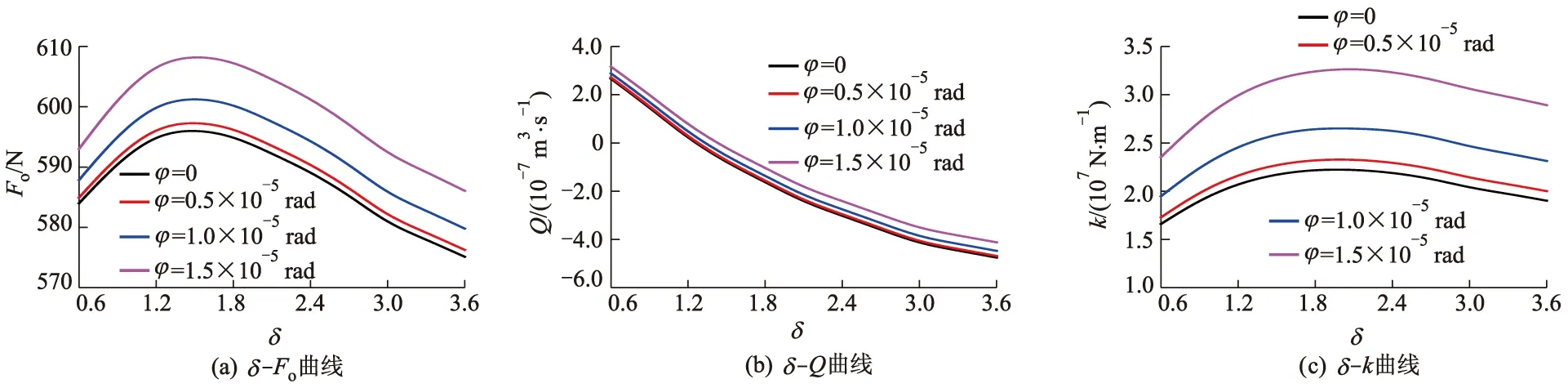

2.3.3 槽坝比的影响

图8a-c分别为不同密封环相对倾斜角φ条件下槽坝比δ对开启力Fo、泄漏率Q、气膜刚度k的影响曲线,其中δ的研究范围为0.6~3.6.从图中可以看出,在δ的研究范围内,φ的增大同样未影响Fo,Q,k随δ的变化趋势,仅会造成Fo,Q,k的增大.Fo和k随δ的增大呈现出先增大后减小的变化趋势,δ在1.2~1.8时Fo取得最大值,δ在1.5~2.7时k取得最大值,综合考虑开启性和稳定性,δ设计在1.5~1.8为宜.Q则随着k的增大呈现出减速递减的变化趋势,δ在1.2~1.5内密封从正泄漏逐步过渡到负泄漏,通常油气混输泵对被密封介质向大气侧的泄漏有十分严格的控制,但允许适量大气侧空气进入密封介质,故设计δ大于1.5为宜.从上述分析可知,要想保证密封具有较好的综合性能,可将槽坝比设计在1.5~1.8.

图8 槽坝比对密封性能参数的影响曲线

3 结 论

1) 密封端面发生相对倾斜对气体流动规律和膜压分布规律的影响作用使开启力、泄漏率、气膜刚度均随密封环相对倾斜角的增大而增大,故密封端面存在适当的相对倾斜,可使密封在保证非接触的情况下改善开启性和稳定性,但需以牺牲一定的密封性为前提.

2) 高速小膜厚情况下,上游泵送螺旋槽会明显体现出其控漏的性能优势,在上游泵送槽的作用下,向低压侧泄漏的被密封介质将会反泵回高压侧,从而实现密封的零泄漏或低压侧向高压侧反向泄漏;同时,通过型槽结构参数的合理设计也能有效增强其上游泵送能力.

3) 在文中工况条件和端面型槽结构参数的研究范围下,要想使开槽端面密封具有较低的泄漏率、较高的开启力和较大的气膜刚度,螺旋角设计在12°~18°、槽深设计在6~7 μm、槽坝比设计在1.5~1.8为宜.