基于旋转圆盘的雾化装置设计及试验研究

2021-12-28彭超华刘忠飞倪培永喜冠南施卫东

彭超华,刘忠飞,倪培永,喜冠南,施卫东

(南通大学机械工程学院,江苏 南通 226019)

旋转圆盘雾化器是一种利用离心力和液体黏性力,将盘上的稀薄液膜高速甩出,进而实现液体雾化的装置.该种类型的雾化装置不仅具有流量上限高、雾化质量容易控制等优点,还可以用于高黏度或非均质液体的雾化[1],因此圆盘雾化装置广泛应用于食品加工、汽车喷漆、工业冶金以及农业农药喷洒等行业[2-5],应用领域十分广阔.

关于圆盘雾化的机理,前人已做了大量的研究.MATSUMOTO等[6]通过试验研究总结了旋转圆盘边缘液体脱离圆盘的3种形态特征,这些特征主要取决于圆盘的转速,当圆盘转速较低时,液体以零星液滴的方式直接脱离圆盘;当圆盘的转速进一步提升后,圆盘边缘的液体又会逐渐演变为液柱以及液膜等形式脱离圆盘.随着研究的深入,上述3种液体脱离形式可以概括为液体在雾化器上的崩解所导致.WESTERLUND等[7]通过试验研究发现,圆盘上的液体崩解主要是由流体力学的不稳定性而产生,由开尔文-亥姆霍兹和瑞利-泰勒不稳定性使得圆盘上的液膜上产生了不稳定波,在圆盘离心力的作用下,圆盘上较稠密的部分推向较轻的部分,进而发生了崩解.

雾化液滴的直径是评价旋转圆盘雾化器性能最直接的指标,已有不少学者对此做了相应的研究.SENUMA等[8]通过高速摄影技术,研究了旋转雾化器边缘液柱的雾化过程,研究发现由液柱破碎形成的液滴直径呈现双众数粒度分布,且液体的表面张力对液滴的尺寸有较大的影响.AHMED等[9]通过对多种旋转雾化装置进行对比研究后发现,在同等条件下,当装置的工况处于液柱模式下,其雾化形成的液滴更加均匀且尺寸更小.WILSON等[10]通过高速阴影成像技术对旋转钟雾化器进行了研究,相应的试验结果表明,随着雾化器转速的提高,雾化器边缘的液柱和分离的液滴尺寸均有明显的减小.

上述研究的共同点是多集中于小型金属材质的圆盘雾化试验,圆盘表面为非特殊性的一般材质,并且通过分离式供液系统对雾化装置进行供水,这样的试验设置不但忽略了液体本身动能对雾化效果的影响,而且减弱了液体在圆盘上进一步加速的能力.文中将在前人研究基础之上,通过改进雾化装置的供液系统,设计一种较大圆盘的雾化装置,并对其进行试验研究,考察该装置的雾化效果,希望可以为进一步揭示圆盘雾化装置的机理提供依据.

1 方案选择与装置设计

1.1 方案选择与系统设计

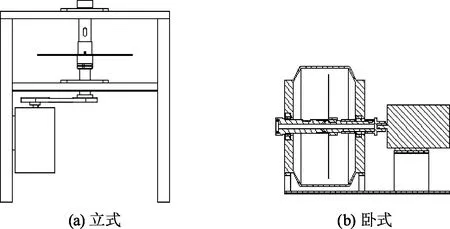

根据圆盘雾化装置的功能需求和技术指标,可确定立式和卧式2种方案,如图1所示.

图1 转盘雾化装置设计方案示意图

对于立式方案,该转置主要依靠反应台架接触地面进行支撑,其余配件有供水管路、封装外壳、旋转主轴、转盘、锁紧螺母、轴承座、皮带轮以及电动机.电动机通过皮带以及皮带轮与主轴软性连接,这样的设计具有运行平稳、液滴分布均匀等优点.

对于卧式方案,该转置主要依靠反应箱体接触地面进行支撑,其余配件有供水管路、反应外壳、旋转主轴、转盘、锁紧螺母、联轴器以及电动机.电动机通过联轴器与主轴刚性连接,这样的设计具有传动效率高、结构设计简单等优点.

考虑到机械结构设计、加工以及装配等因素的限制,本研究最终选用立式方案.

考虑安全性、成本等多方面因素,文中采用外接220 V电源对交流电动机进行供电,电动机额定输出功率为750 W,最高转速2 800 r/min,额定电流1.79 A,额定扭矩2.3 N·m.根据文献[10]所述,液滴从圆盘上脱落后的直径取决于圆盘的转速和圆盘的直径大小,因此欲使分离的液滴达到微米级别,则液滴在圆盘分离的边缘线速度须达到50 m/s以上.

R=v/ω,

(1)

ω=2πn,

(2)

式中:R为圆盘半径;v为圆盘的边缘线速度,m/s;ω为圆盘的角速度,rad/s;n为圆盘的转速,r/s.联立两式,可得圆盘的半径约为0.18 m,同时考虑到设计冗余,取主动轮和从动轮的传动比为1.0∶1.2,圆盘的半径为0.2 m.设计的圆盘雾化装置的详细设计参数:质量为90 kg,装置尺寸为0.72 m×0.72 m×0.75 m,转速为0~2 800 r/min,圆盘直径为0.4 m,传动方式为带传动.

1.2 虚拟总装配

通过查阅机械设计手册[11],基于边设计边校核的原则,完成相应的主轴设计、传动系统设计以及轴承和相关标准件的选型等工作.在三维设计软件中,按照自上而下、先内后外、先难后易的原则进行整体装配,并对装置的装配效果以及合理性进行检查,避免零部件之间的互相干涉[12].装置的整体装配和爆炸视图如图2所示.

图2 转盘雾化装置三维模型示意图

2 试验设计与图像处理

2.1 雾化测量试验系统设计

图3为转盘雾化装置雾化示意图.

图3 转盘雾化装置雾化示意图

本装置通过旋转的圆盘利用离心力对盘上的液膜进行雾化,这一过程中包括:蓄水桶通过泵经管路向主轴内供水,然后轴内的水经轴身开孔溢到圆盘上,主轴通过与电动机的联动,将圆盘转动,进而利用离心力将圆盘上的液膜甩出,形成雾化的水滴.轴孔在圆盘上方3 mm处,轴孔半径为3 mm,在轴身对称开孔.其中圆盘雾化这一过程如图3所示.

为了对设计的旋转雾化装置的雾化效果进行研究,设计了如图4所示的雾化效果测试试验系统.装置包括200 W的卤素灯、蓄水桶、泵、供水管路、试验台架、高速相机、相机支撑架.试验中的高速相机型号为FASTCAM Mini UX50紧凑型高感光CCD相机,最高支持1 280×1 024像素,分辨率为10 μm模式下连续每秒拍摄2 000帧.每次试验开始后高速相机拍摄的图片在相机内部存储,试验结束后通过有线传输至控制电脑.图5 为根据示意图搭建的实际雾化测量系统.

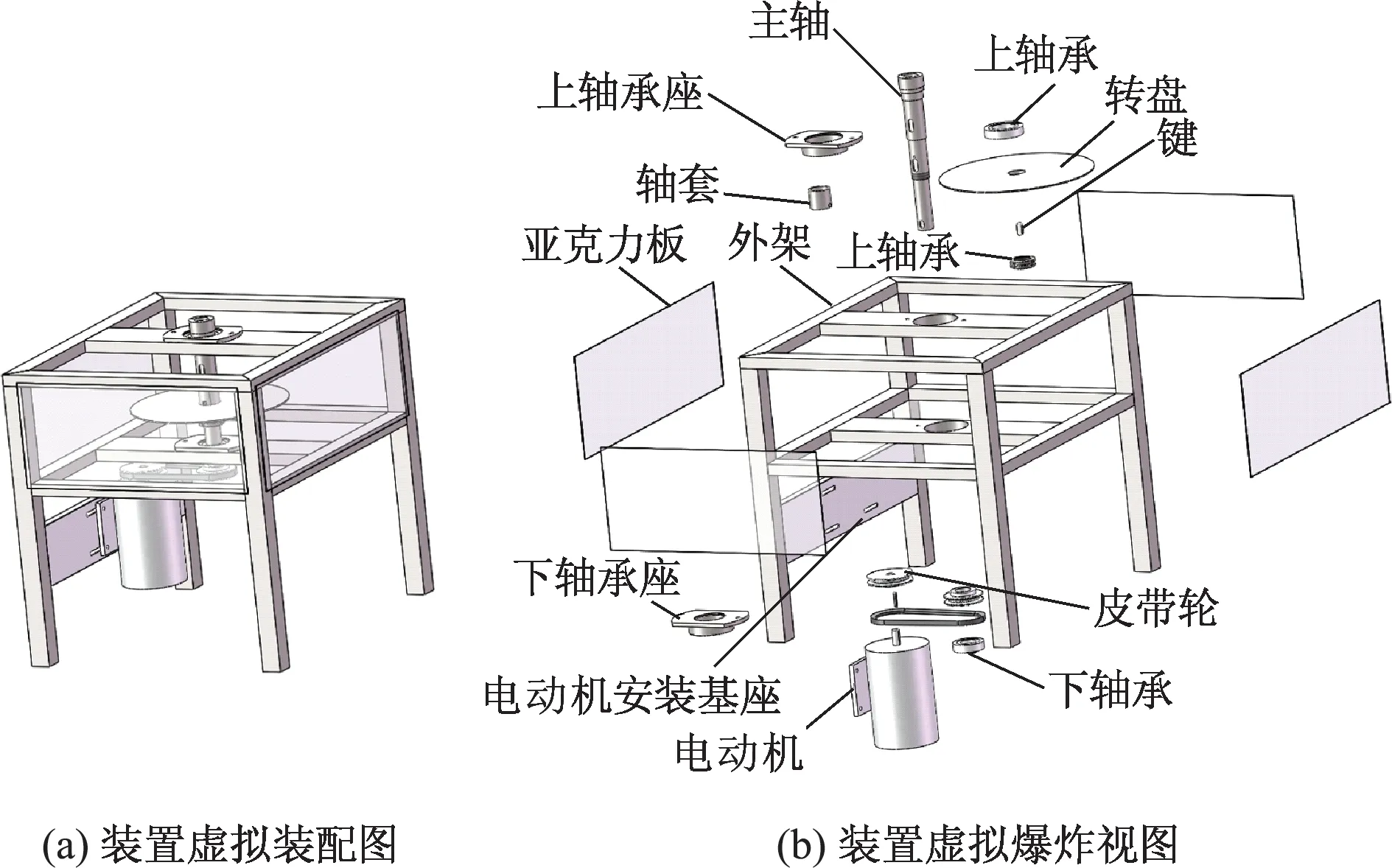

2.2 图像后处理算法设计

圆盘在旋转雾化的过程中,从圆盘边缘分离出来的液体包括了韧带和液滴,而韧带则在后续空间运动过程中能进一步分离成多个较小的液滴[13].为了研究雾化装置的实际效果,需要对雾化的液滴粒径进行统计.采用MATLAB软件处理试验图像,图像的处理过程如图6所示.图7为图像处理效果,高速相机拍摄的雾化原始图像如图7a,首先通过图像运算删除原始背景,然后通过中值滤波消除噪点,并增强对比度,如图7b,紧接着通过设定合适的阈值将图像二值化,如图7c,考虑到韧带在分离过程中会存在和液滴黏结的状况,可认为该状态的韧带和液滴并未完全分离,因此在实际图像处理中,可采用八邻域连接原则缝补闭合图形,如图7d,最后在处理完的图像上提取图像轮廓的周长P和面积A,计算液滴的粒径:

图6 图像处理流程图

图7 图像处理

d=4×A/P.

(3)

3 有限元校核与雾化试验测试

3.1 有限元校核

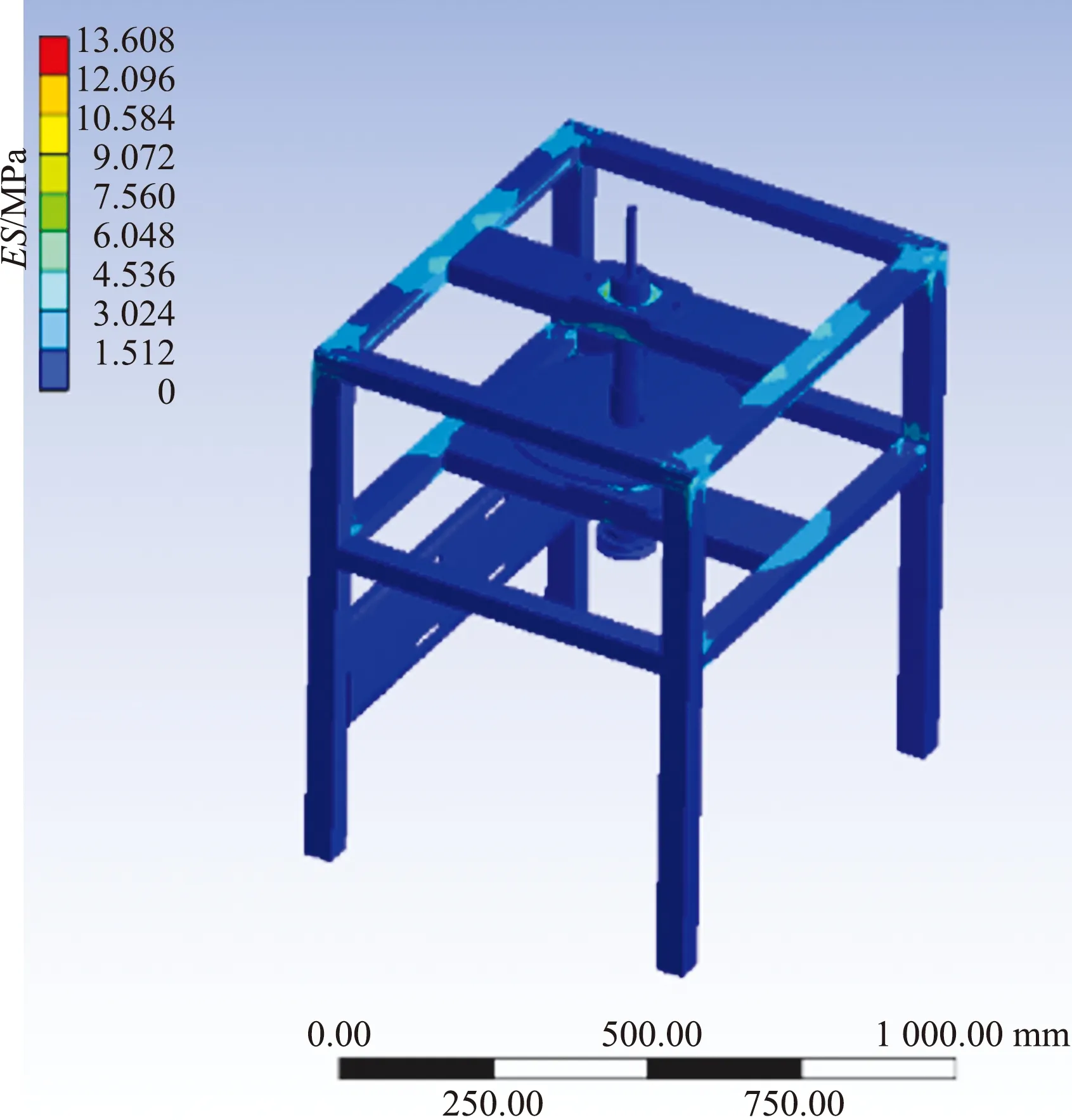

将圆盘雾化装置的三维模型导入ANSYS workbench软件中进行力学校核.考虑到装置的复杂性,为了简化计算,减少计算量,可对三维模型进行适当的简化.

六面体网格具有可控性好、有效节点多的特点[14],但是考虑到模型中部分结构不规则,采用六面体结构化网格难以保证网格正交性,因此在模型的网格划分中,采取六面体网格和四面体网格相结合的方法进行处理.模型中零部件的接触面默认绑定接触,划分网格后的模型如图8所示.

图8 网格划分

经ANSYS有限元软件运算,得出圆盘雾化装置的整体应变(total deformation, TD)云图和整体应力(equivalent stress, ES)云图,如图9,10所示.

图9 整体应变云图

一般取45#钢屈服强度极限的0.5~0.8为其最大许用应力.图9,10的分析结果表明,装置在施加载荷后其应力主要集中在皮带轮的连接处,最大应力约为13.6 MPa,远小于材料的许用应力.通过查阅装置的应变计算结果可知,装置在施加载荷后,圆盘为最大变形的零部件,最大变形量约为0.13 mm,同时发现在台架焊接了电动机基座侧的支撑部位变形较小,可见通过设计类似加强筋的结构可以显著减小装置的整体变形能力.通过以上的有限元静力学校核可知装置在尺寸的设置以及材料的选择上均是合理的.

图10 整体应力云图

3.2 雾化试验测试

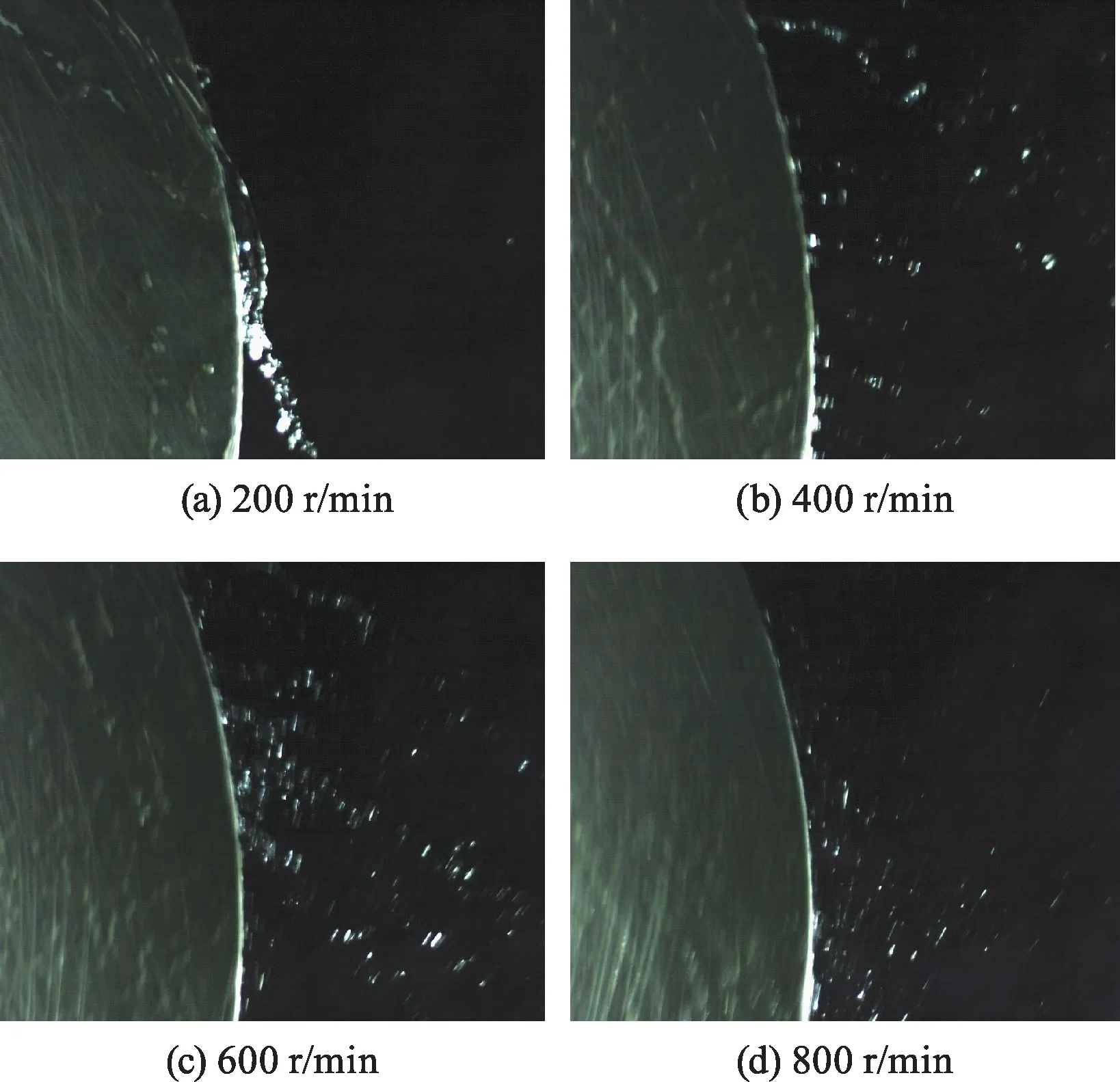

为验证装置的雾化效果,采用图4,5所示的试验系统进行了雾化测量试验.根据文献[10]的研究结论可知,转盘的转速是产生不同液滴直径的主要参数,文献中通过双向方差分析,发现了转盘的转速对液滴雾化直径大小的贡献率在96%以上.基于此,同时也为了更加清晰细致地考察转盘雾化装置的机理和性能,试验中取装置的转速分别为200,400,600,800 r/min,转速间隔为200 r/min,同时取泵的流量为640 L/h.图11为不同转速下装置的雾化效果.

图11 不同转速下圆盘雾化效果

从图11可看出,当圆盘的转速为200 r/min时液体在圆盘的边缘以液柱的形式脱离,根据液柱后续进一步分离的状况,从液柱上分离出来的水滴较为圆润且直径较大,同时观察到,在圆盘的表面未形成液膜,这主要是因为当前圆盘转速较低,而此时盘上液体的黏性力较大,使得其仍黏附在表面而未完全崩解.当圆盘的转速提升到400 r/min时,液体从圆盘边缘脱离的方式发生了较大的变化,主要体现为液柱效应的减弱.如图11b可以明显看出由于转速的提升,圆盘整体的离心力变大,使得盘上形成了膜,而液体从边缘脱离时已无法凝结成1个完整的液柱,而是从膜上离散为多个较小的液柱,此时从小液柱上脱落的液滴直径明显减小,且呈现出大小分布不均匀的特征.随着转速进一步的提升,圆盘的离心力显著变大,这使得液体的黏性力不再起主导作用,由图11c,d中可以看出,圆盘表面的膜厚度明显减小,且同时圆盘边缘的液柱已无法观察到,而圆盘雾化的液滴明显更为均匀.

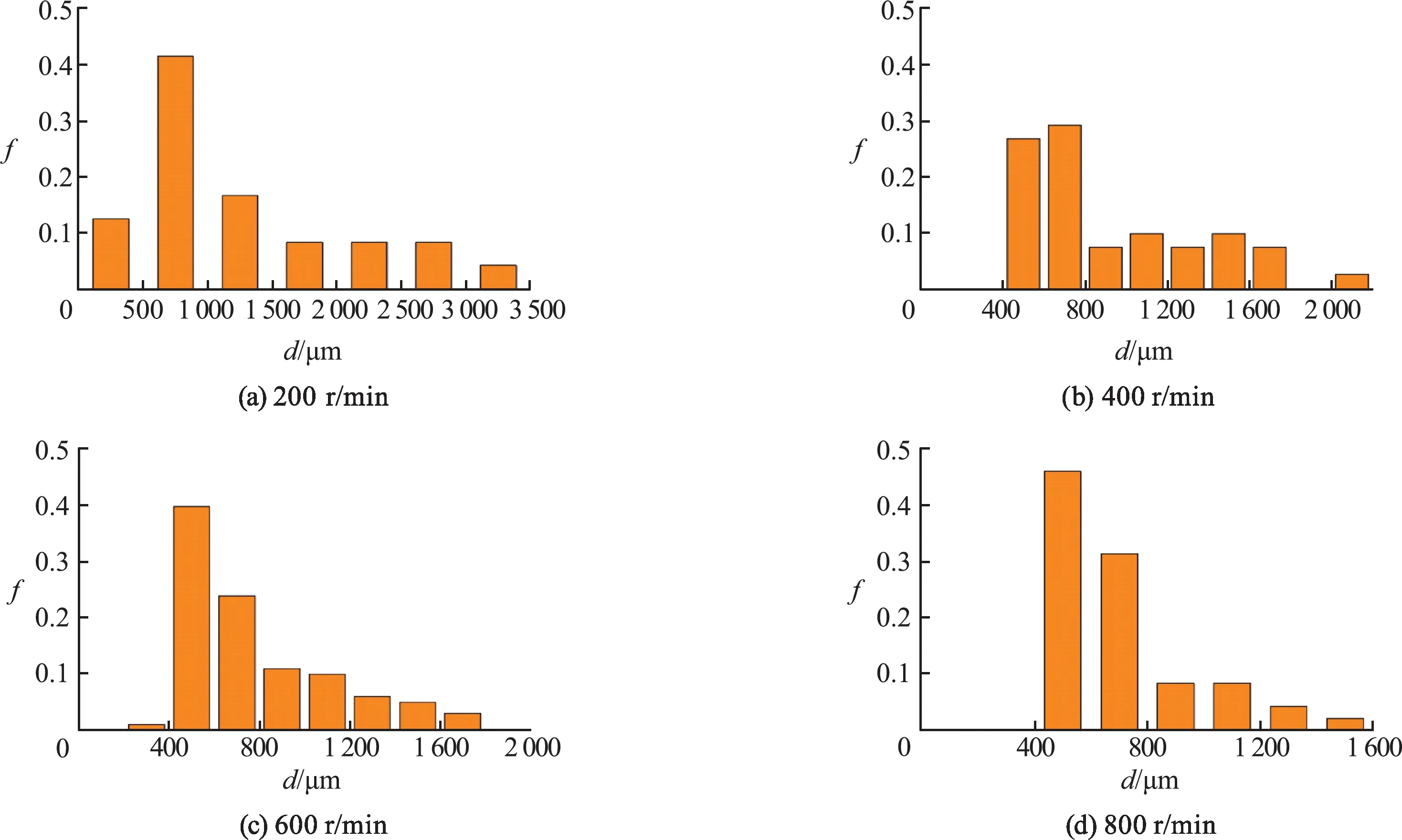

图12 各转速下圆盘雾化平均粒径

随着圆盘转速的提升,其雾化液滴的粒径明显减小.由各转速下粒径的分布图可以看出,转速为200 r/min时,液滴的粒径多集中于1 000~2 500μm,而在转速达到400 r/min后,液滴的粒径分布多集中在1 000μm以下,且随着转速的提升,小粒径部分的占比也随之提升,粒径分布的峰值明显左移,这表明了转速的提升使得液滴雾化得更为均匀,这也与上文中的可视化试验结果相符合.同时值得注意的是,本装置的雾化液滴粒径统计结果也显示出了明显的双众数分布特征.另外,从雾化的平均粒径统计图来看,液滴的粒径从低转速下的1 240μm减小到中高转速下的688μm,分析结果表明,装置的整体雾化效果随着转速的增加而有了显著的提升.

图13 各转速下圆盘雾化粒径分布

4 结 论

文中基于高速阴影成像和MATLAB图像处理技术对设计的圆盘雾化装置进行了研究,并得到如下结论:

1) 基于ANSYS workbench 软件对所设计的圆盘雾化装置进行了校核.计算结果表明,装置的最大变形量为0.13 mm,最大应力为13.6 MPa,所选设计方案与材料均能通过检验.

2) 通过对装置进行实际雾化试验,检验了装置的雾化能力.试验结果表明,随着圆盘转速的提升,液体脱离圆盘边缘的液柱效应会逐渐减弱,同时,液体在圆盘上的黏性力作用也逐渐减弱,进而使得圆盘上成膜.

3) 通过图像识别算法对雾化的粒径进行了量化统计.统计结果表明,随着圆盘转速的提升,液滴雾化的粒径从1 240 μm减小到688 μm,同时液滴在较小粒径部分的分布更加集中,这说明了装置的雾化效果随着转速的增加而显著提升.

4) 对比于前人对于小型圆盘雾化试验的研究结果,采用较大直径的圆盘进行高速雾化试验更容易获得直径较小的液滴,但在雾化均匀性上略显不足.此外,关于流量改变对雾化器性能的影响值得进一步研究.