多级泵内固液两相流可视化试验测试

2021-12-28吴贤芳宋炬琛王凯刘和明叶和宇谈明高

吴贤芳,宋炬琛,王凯,刘和明,叶和宇,谈明高*

(1. 江苏大学能源与动力工程学院,江苏 镇江 212013; 2. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013; 3. 明光市留香泵业有限公司,安徽 滁州239400 )

固液两相流泵作为固体物料运输的重要设备,应用领域广泛,输送介质复杂多样,因此有关泵内固液两相流的研究一直是行业内的研究热点.

目前,已有学者通过试验研究了固相颗粒参数以及泵的结构参数对固液两相流泵内能量性能的影响[1-3].也有学者通过试验和数值模拟方法对固液两相流泵的磨损特性进行了分析[4-5].随着粒子图像测速(particle image velocimetry,PIV)技术和高速摄影技术的进步,泵内颗粒运动规律的研究逐渐展开.SHI等[6]提出了基于灰度和粒度统计的两相识别方法,对高速旋转离心式渣浆泵内颗粒-流体两相流的PIV图像处理具有良好的性能和可靠性.徐立群等[7]通过PIV试验拍摄了叶轮流道内砂粒速度情况,研究发现叶轮内中砂颗粒相对速度大于流体相对速度,而粗砂颗粒在叶轮进口段相对速度低于流体相对速度,在叶轮出口段与流体相对速度基本相同.张启华等[8]运用PIV技术对纸浆泵内固液两相流动进行了试验研究,对比了纤维颗粒存在时叶轮内部流场的变化情况.

蔡超等[9]利用高速摄影技术对扬矿泵导叶内粗颗粒的运动特性进行了研究,结果表明颗粒经过导叶时,在导叶背面入口处、导叶工作面中部和导叶背面出口处的碰撞概率较大,并且随着颗粒粒径的增大,碰撞次数逐渐增加.谈明高等[10]通过高速摄影技术研究了颗粒在双叶片泵内的运动情况,研究发现随着粒径的增大,颗粒通过泵的时间先减少后增多,随着颗粒密度的增大,颗粒泵送时间增加,但最终趋于稳定.杨敦敏等[11]通过高速摄影技术拍摄了离心泵叶轮内的颗粒分布情况,结果显示当颗粒质量较小时,颗粒体积分数较高的区域主要集中在叶轮出口靠近叶片压力面和叶轮后盖板处;大质量颗粒主要集中在叶轮出口前盖板附近位置.

综上发现,目前固液两相流泵的研究主要集中在单级离心泵方面,而关于多级泵内固液两相流动的研究还比较少.为此,文中搭建了固液两相流泵综合测试系统,对多级泵导叶内固液两相流动进行可视化测试,以进一步揭示多级泵固液两相流的运动规律.

1 试验方案和试验颗粒

1.1 试验模型

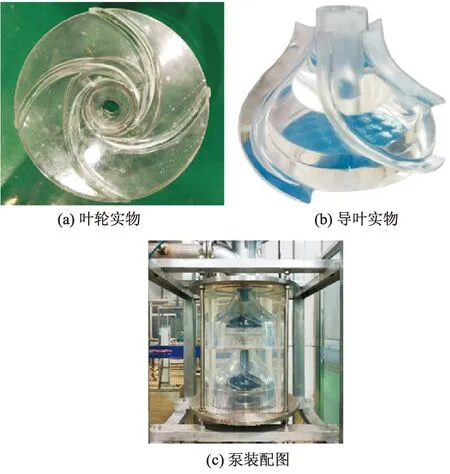

模型泵为一台比转数为94的两级导叶式混流泵.该泵设计参数:额定流量Qd=82 m3/h、设计扬程H=20 m、设计转速n=960 r/min.为方便高速摄像机对泵内颗粒的拍摄记录,该模型泵的各部件均由透明的有机玻璃制作而成.图1为该试验所用模型泵各部件实物图,其几何参数见表1,表中Dj为叶轮进口直径,Dh为叶轮轮毂直径,D2为叶轮出口直径,z为叶片数,φ1为叶片包角,β2为叶片出口角,b2为叶轮出口宽度,D3为导叶内流线,D4为导叶外流线,L为导叶轴向长度,zd为导叶片数,φd为导叶片包角.

图1 试验泵实物图

表1 泵几何参数

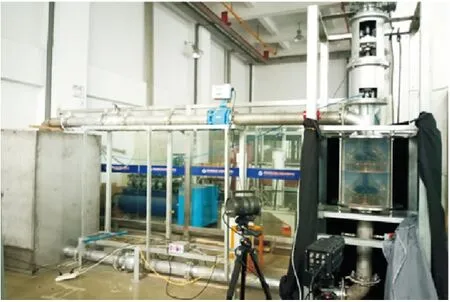

1.2 试验测试系统的搭建

整个测试系统包括:PMMA可视化模型泵、CYT-302扭矩仪、电动机、KEFC-P-125G4-CNCNL7型管道式电磁流量计、水箱、循环给料漏斗、进出口阀门、MIK-P3000高精度单晶硅进出口压力变送器、MotionPro Y4型高速CMOS数字摄像机、LED灯和变频柜等设备.图2为该固液两相流泵综合测试系统的结构示意图.整个试验系统的运行原理:模型泵运行稳定后,将颗粒投入循环给料漏斗中,模型泵将固液两相流提升至泵出口,再通过循环管路流回水箱的漏斗中,形成完整循环.在试验时为保证管路中两相流的均匀性,在投入颗粒后保持泵连续运行5~10 min,再通过高速摄影机采集两相流过泵影像.

图2 固液两相流泵综合测试系统

1.3 试验方案和试验颗粒

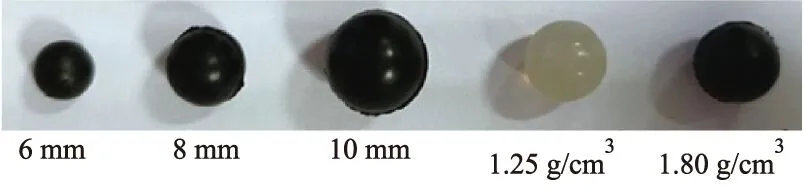

表2为试验方案,主要包括不同粒径和不同密度2种方案,表中d为颗粒粒径,ρ为颗粒密度.图3为试验用球形橡胶颗粒实物图.

表2 试验方案

图3 试验颗粒

1.4 试验数据处理方法

1.4.1 泵能量性能处理方法

相较于输送清水,泵所输送的两相流的密度会随着固相颗粒的密度、浓度的变化而改变,因此需要根据所输送两相流的特性对所测量的数据进行处理,从而得到泵的能量性能曲线.由于泵的扬程和效率无法通过测量直接获取,需要运用理论计算的方式对泵的扬程和效率进行推导.

1) 扬程H

(1)

式中:Z2为泵出口压力变送器高度,m;Z1为泵进口压力变送器高度,m;p2为泵出口表压,Pa;p1为泵进口表压,Pa;v2为泵出口过流断面平均速度,m/s;v1为泵进口过流断面平均速度,m/s;ρp为固相密度,kg/m3;ρf为流体密度,kg/m3;Cv为固相浓度;g为重力加速度,m/s2.

2) 效率η

(2)

式中:Q为固液混合物流量,m3/h;P为泵的轴功率,kW.

1.4.2 高速摄影结果后处理方法

泵叶轮始终处于高速旋转状态,固相颗粒不断从叶轮内获取能量,因此叶轮内颗粒通过性能相对较好,不易发生堵塞.泵导叶处于静止状态,再加上导叶的扩压减速作用会导致导叶内固液两相流流速降低,易发生聚集、堵塞等问题.为此,通过高速摄影试验对模型泵导叶内颗粒运动特性进行测试与分析.

试验过程中像机拍摄频率设定为1 000 Hz,每次拍摄持续时间为1.5 s.考虑到各方案下导叶内颗粒数量均较多,且颗粒大小、形状也完全相同,难以通过图片叠加的处理方式获取准确的颗粒运动信息.故运用Motion Studio的重放功能可以查看每帧拍摄图片,并通过软件自带的“标线”工具对颗粒坐标进行定位,从而可以获取不同时刻下颗粒的坐标位置.

因此为了更加准确地获取颗粒运动信息,对不同时刻下颗粒位置信息进行统计.即在图像处理过程中,从颗粒进入导叶流道开始每隔4张图片即1/250 s对颗粒的坐标进行1次记录,直到颗粒离开导叶.图4为Motion Studio软件界面.

图4 Motion Studio软件界面

通过点击鼠标右键可以拖动“标线”工具(即图中的白色十字光标)的位置,从而实现对颗粒坐标的定位,软件界面右下角为十字光标的坐标参数.界面右侧的操作区展现的是图片的帧数和时刻等信息.得到不同时刻下颗粒位置信息之后,运用Origin软件绘制颗粒在导叶内的运动轨迹.运用相同方法可完成导叶轮廓形状的绘制,如图5所示.

图5 导叶轮廓图

2 计算结果分析

2.1 能量性能分析

图6为输送清水时泵的能量性能曲线.由图可见,设计工况下泵的扬程和效率分别为21.58 m和64.75%,完全满足设计要求;泵的高效区较宽,并随着工况的变化,能量性能曲线的走势较为平稳,水力性能较好.

图6 清水条件下泵的能量性能曲线

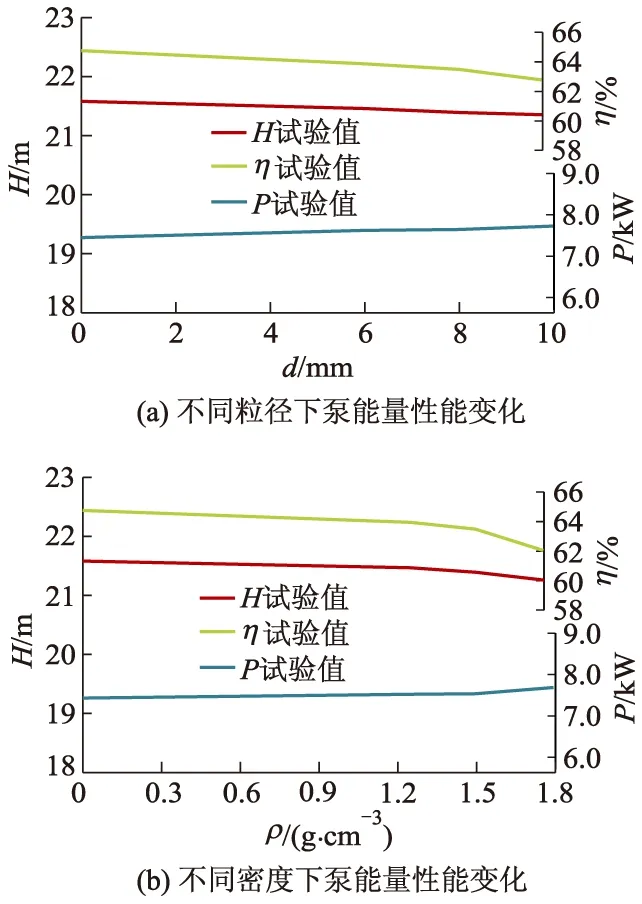

图7为额定工况下,泵输送不同粒径颗粒时的能量性能变化.如图7a所示,额定工况下随着颗粒粒径的增大,泵的扬程和效率逐渐降低,轴功率逐渐增大,当颗粒粒径分别为6,8,10 mm时,泵的扬程分别为21.46,21.40,21.35 mm,较清水工况下分别下降了0.12,0.18,0.23 m.当颗粒粒径从6 mm增大到10 mm时,泵的效率较清水工况分别降低了0.90%,1.27%,2.09%.

不同密度下泵能量性能变化如图7b所示,当颗粒密度从1.25 g/cm3增大1.80 g/cm3时,泵的扬程较清水工况下分别降低了0.10,0.19,0.32 mm,且泵的效率较清水工况下分别降低了0.79%,1.27%和2.92%.

图7 不同颗粒物性下泵的能量性能变化

可以看出,随着颗粒粒径和密度的增大,泵的扬程和效率都呈逐渐降低的趋势,且颗粒粒径/密度越大,对泵的能量性能的影响越为明显,这主要是随着颗粒粒径和颗粒密度的增大,固相和液相间物理性质差异愈发明显,流体对固相颗粒的携带能量减弱,导致泵的性能下降.

2.2 颗粒运动轨迹分析

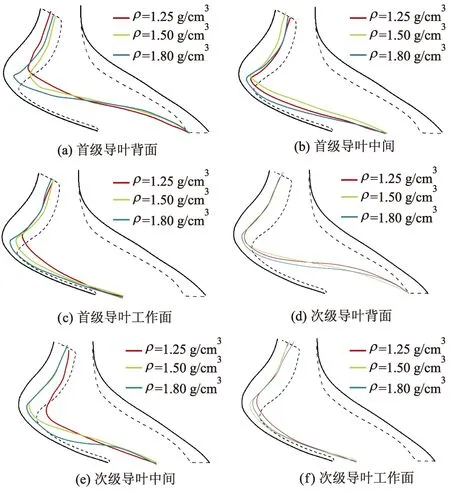

颗粒在叶轮中主要沿工作面运动,但由于叶轮的旋转,会从不同位置进入导叶.图8为额定工况下,密度为1.5 g/cm3的不同粒径球形颗粒从不同位置进入导叶后的运动轨迹.从图可以看出,颗粒离开叶轮后,从不同位置进入导叶后均有向导叶工作面运动的趋势,并在导叶中部附近位置与导叶发生碰撞,碰撞后颗粒开始沿着导叶工作面向导叶出口运动.

图8 导叶内不同粒径球形颗粒运动轨迹

从图8a和8d可以看出,从导叶背面位置进入导叶的颗粒向导叶工作面运动的趋势明显;在导叶进口前半段不同粒径颗粒的运动轨迹重合度较高,但在首级导叶流道中部靠近工作面位置不同粒径颗粒的轨迹不再重合,颗粒粒径越小,颗粒运动轨迹的转弯位置离导叶工作面越远.这是由于颗粒粒径较小时颗粒的跟随性更好,因此颗粒轨迹更容易发生改变.

从图8b和8e可看出,从导叶入口中间位置进入的颗粒也有向导叶工作面运动的趋势,并且在导叶中部与工作面发生碰撞后沿叶片工作面向导叶出口流出;首级导叶内颗粒与导叶工作面碰撞后,不同粒径颗粒的运动轨迹差别较大,这主要是颗粒碰撞位置不同,导致碰撞后颗粒轨迹改变.次级导叶内,粒径为6 mm的颗粒在叶轮进口前半段的运动轨迹相较于其他2种颗粒更靠近导叶背面,这是由于小粒径颗粒跟随性更好,颗粒轨迹更容易受流体影响而发生改变.

从图8c和8f可以看出,颗粒从叶片工作面附近进入导叶后均沿着导叶工作面运动,不同粒径颗粒在首级导叶和次级导叶内的运动轨迹基本相同.这是因为靠近导叶工作面附近流体的运动受叶片的约束较大,流体流线基本与导叶型线保持平行,因此导叶工作面运动的颗粒在导叶和流体共同约束下运动更加稳定.

图9为额定工况下直径为8 mm的不同密度颗粒在导叶中的运动轨迹.从图9a和9d可以看出,颗粒进入导叶初期均有较大的周向分速度,但在运动过程中经过导叶调整逐渐转换为轴向速度.根据首级导叶中部位置颗粒运动轨迹,颗粒密度越大其在导叶轨迹的转弯半径越小,颗粒运动方向越不容易改变,颗粒运动轨迹向导叶工作面靠拢的趋势越明显.这是因为随着颗粒密度的增大,颗粒惯性逐渐增大,颗粒运动轨迹更不容易改变.

从图9b可看出,在导叶进口前半段,密度为1.50 g/cm3的颗粒的运动轨迹高于密度为1.25 g/cm3和1.80 g/cm3时颗粒的运动轨迹,这主要是由于密度为1.50 g/cm3时颗粒入射角度较大,导致了其轨迹偏高.从图9e可以看出,密度为1.25 g/cm3的颗粒未接触导叶工作面时其轨迹已经发生改变.这是因为小密度下颗粒自身重力和惯性对其轨迹的影响减弱,流体的曳力对颗粒作用增强,因此颗粒轨迹方向受水流作用更加显著.

从图9c和9f可以看出,不同密度条件下从导叶工作面附近射入颗粒的轨迹基本与导叶型线平行,但在导叶进口前半段不同密度颗粒的运动轨迹有所不同,颗粒密度越大颗粒的运动轨迹越靠近导叶工作面.这也表明小密度颗粒自身惯性作用减弱,颗粒轨迹受水流的影响更大.

图9 导叶不同密度球形颗粒运动轨迹

2.3 导叶进口球形颗粒分布

为了进一步量化分析导叶流道内颗粒群的运动规律和分布特点,将导叶进口流道划分为3个部分,并统计出各进口部分通过的颗粒比例,从而分析出导叶进口处的颗粒分布情况.图10为导叶入口区域划分.

图10 导叶入口位置划分

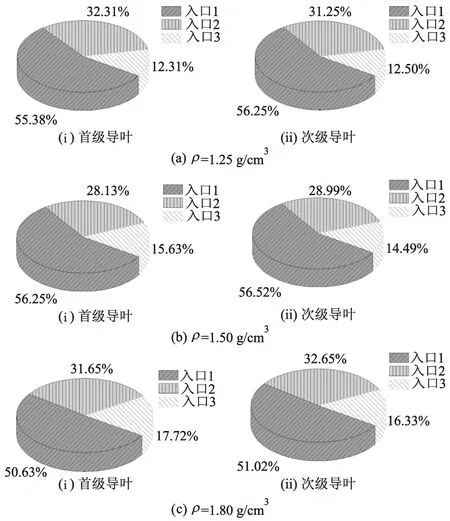

图11为颗粒密度为1.50 g/cm3时不同粒径球形颗粒在导叶进口的分布情况.图11表明,不同粒径下从导叶背面(入口1)进入导叶内的颗粒比例最高,导叶入口中间(入口2)进入导叶内的颗粒比例次之,靠近导叶工作面(入口3)进入导叶内的颗粒比例最低.

图11 导叶进口不同粒径球形颗粒分布

随着粒径的增大,从入口1和入口3进入导叶流道内颗粒的比例逐渐降低.当颗粒粒径从6 mm增大到8 mm再到10 mm时,从入口1进入首级导叶的颗粒比例分别降低了0.89%和2.27%,从入口3进入首级导叶的颗粒比例分别降低了2.06%和4.75%.从入口1进入次级导叶的颗粒比例分别降低了0.48%和1.01%,从入口3进入次级导叶的颗粒比例分别降低了2.94%和4.34%.

随着粒径的增大,从入口2进入导叶的颗粒比例逐渐升高.相较于粒径为6 mm时从入口2进入导叶的颗粒比例,颗粒粒径为8,10 mm时,从入口2进入首级导叶的颗粒比例分别提高了2.96%和7.02%,从入口2进入次级导叶的颗粒比例分别提高了3.42%和5.35%.这主要是由于在导叶进口位置越靠近导叶背面,流体运动速度越大,流体对颗粒曳力越大,因此颗粒越容易从导叶背面位置进入导叶.

图12为额定工况下,颗粒直径为8 mm时不同密度颗粒在导叶进口的分布情况.从图中可以看出,导叶进口不同位置处颗粒的比例也呈现出从导叶背面向导叶工作面减小的趋势,不同密度下从入口1进入导叶的颗粒比例均超过了50.00%.

图12 导叶进口不同密度球形颗粒分布

从导叶入口处不同密度颗粒的分布情况可以发现,由入口1进入导叶的颗粒比例随颗粒密度的增大先增大后减小,相较于密度为1.25 g/cm3时从入口1进入导叶的颗粒比例,密度为1.50 g/cm3和1.80 g/cm3时从入口1进入首级导叶的颗粒比例分别增加了0.87%和-4.75%,从入口1进入次级导叶的颗粒比例分别增加了0.27%和-5.23%.

相较于密度为1.50 g/cm3时由入口2进入导叶的颗粒比例,密度为1.25 g/cm3和1.80 g/cm3时,由入口2进入首级导叶的颗粒比例分别增加了4.18%和3.52%,由入口2进入次级导叶的颗粒比例分别增加了2.26%和3.66%.

随着颗粒密度的增大,由入口3进入导叶的颗粒比例逐渐增加,当颗粒密度从1.25 g/cm3增加到1.50 g/cm3和1.80 g/cm3时,由入口3进入首级导叶的颗粒比例分别增加了3.32%和5.41%,由入口3进入次级导叶的颗粒入射比例分别增加了1.99%和3.83%.

当颗粒密度为1.80 g/cm3时,从入口1处进入导叶的颗粒比例降幅较大的原因可能是颗粒密度较大时颗粒的重力增加,从叶轮出口流出的颗粒的轴向分速度快速减小,因此颗粒在导叶进口位置更靠近导叶工作面.

2.4 颗粒碰撞分析

为分析不同物性条件下颗粒与导叶头部的碰撞概率,通过对单个导叶流道内颗粒通过数量和颗粒碰撞次数进行统计,计算出与导叶头部发生碰撞颗粒的数量占进入导叶流道颗粒总数之比.

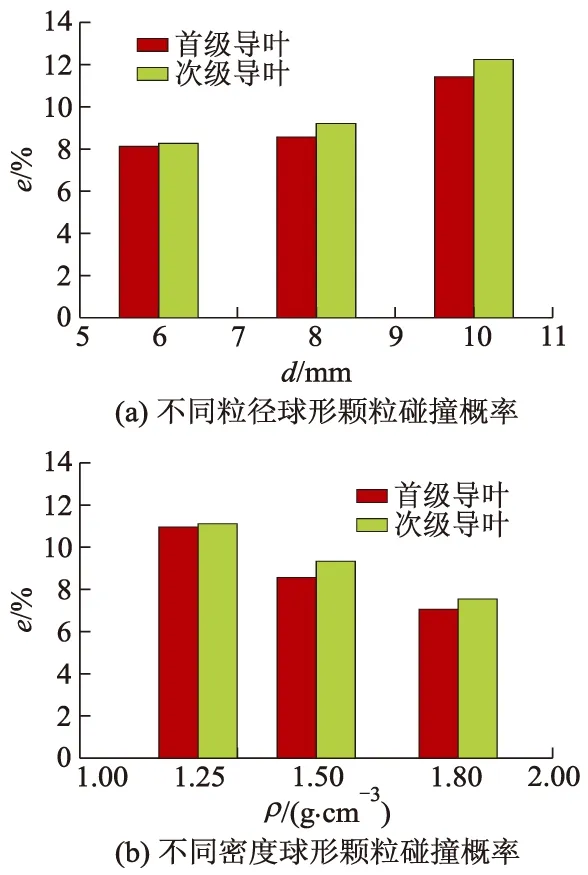

图13为额定工况下,不同粒径(密度为1.50 g/cm3)和不同密度(直径为8 mm)时颗粒与导叶头部的碰撞概率e.

图13 不同物性颗粒碰撞概率

从图13a可以看出,随着颗粒粒径的增大,颗粒与导叶头部碰撞概率呈逐渐增大的趋势.当粒径分别为6,8,10 mm时,颗粒与首级导叶头部发生碰撞的概率分别为8.13%,8.57%和11.43%,颗粒与次级导叶头部发生碰撞的概率分别为8.27%,9.21%和12.24%.这主要是由于随着颗粒粒径的增大,颗粒体积变大,因此颗粒更容易与导叶头部发生碰撞.

图13b表明,随着密度从1.25 g/cm3增大到1.50 g/cm3和1.80 g/cm3,颗粒与首级导叶头部的碰撞概率依次为10.96%,8.57%和7.06%,颗粒与次级导叶头部碰撞的概率依次为11.11%,9.33%和7.55%.颗粒与导叶头部的碰撞概率随着颗粒密度的增大而减小.这可能是因为随着密度的增大,颗粒重力逐渐增加,在重力作用下从叶轮流出颗粒的轴向分速度降低得更快,受此影响,距导叶工作面较近的颗粒,轨迹向下偏移,避免了与导叶头部的碰撞.

3 结 论

通过泵能量性能试验,分析了泵输送颗粒时的能量性能变化;通过高速摄影试验,研究了泵导叶流道内颗粒运动轨迹、颗粒分布以及颗粒与导叶的碰撞规律,得到以下结论.

1) 泵输送固液两相流时的扬程和效率相较于清水工况均有所降低,且其下降程度随着粒径和密度的增大逐渐增加;与输送清水相比,泵送颗粒时的扬程和效率最大分别降低了0.32 m和2.92%.

2) 颗粒射入位置越靠近导叶背面,颗粒在导叶内的轨迹长度越长,颗粒射入位置越靠近导叶工作面,其在导叶内的轨迹长度越短.粒径和密度越小,颗粒在导叶内的跟随性越好.

3) 不同物性下颗粒从导叶背面进入导叶流道的比例均最高;随着粒径的增大从导叶背面附近进入导叶内的颗粒比例逐渐降低;随着颗粒密度的增大,从导叶背面进入导叶的颗粒比例先增加后减小.

4) 颗粒与导叶头部碰撞的概率随着粒径的增大逐渐增大,随着密度的增大逐渐减小;不同颗粒物性条件下颗粒与首、次级导叶碰撞的概率基本相同.