深海矿产混输装备防堵塞调控技术与应用研究

2023-05-17张家锐占剑锋

沈 丹,郑 鹏,王 磊,张家锐,占剑锋

(1.中国船舶科学研究中心,江苏无锡 214082;2.深海技术科学太湖实验室,江苏无锡 214082)

0 引 言

绿色、安全、高效的能源供应是我国经济高速发展的基本保障,近年来随着地球浅部矿物资源逐渐枯竭,资源开发不断走向地球深部[1],深部资源开采逐渐成为新常态。在此背景下,围绕提升深部资源获取能力开展基础理论研究并对其进行工程应用成为各国关注的重点。深海矿产资源具有存储量大、质量高的特点,但受地形复杂、高压、无光等极端环境的影响,开采难度极大,在大多数场合,陆地成熟的采矿技术和装备无法直接应用于深海矿产资源开发。[2]

目前我国深海矿产资源开发装备的研究尚处于探索阶段,课题主要集中在深海采矿重载作业装备、矿石输送装备和水面支持装备等领域[3]。尽管已多次开展相关的单体海试,但是系统级的深海新型矿产混输智能控制装备较为稀缺,相应的深海采矿系统联合海试也很少。在管道提升式深海矿产混输系统中,海底的矿物需通过数百米甚至数千米的管道泵输送至水面船[4]。这一过程中,泵管系统堵塞问题是面临的最关键问题之一。深海混输智能控制装备需及时判断混输系统中矿物过泵的情况,提高矿物过泵能力。

因此,本文提出一种深海矿产混输装备防堵塞调控技术,通过研究并建立一套矿物过泵状态判断流程,研究混输泵电机转速自动控制策略,进而搭建一套自动调控软硬件系统,借助操作便捷、人机交互友好的控制软件界面,对混输泵及混输管道各状态参数进行实时监控和自动控制,提高深海矿产混输系统的输送效率和矿物过泵能力。

1 深海矿产混输系统组成

深海矿产混输系统从硬件结构上可分为水面布放回收系统、放料软管、模拟中继器、提升硬管和深海混输泵及监测系统等,见图1。

图1 深海矿产混输系统组成示意

1)水面布放回收系统用于实现对模拟中继器、混输泵及连接管道的布放和回收;

2)放料软管用于实现水面给料功能;

3)模拟中继器用于实现矿料在水下存储的功能;

4)提升硬管用于实现矿料输送功能;

5)深海混输泵及监测系统用于实现为矿料混输提供动力和对泵管状态进行监测的功能。

深海矿产混输防堵塞调控方案基于深海混输泵及监测系统,提出具有自动调控功能的软硬件系统、传感器配置方案、系统堵塞状态判断流程和混输泵转速自动控制策略。

2 混输系统堵塞状态判断

矿产混输泵管系统发生堵塞一般有2 种情况:

1)因混输泵管内固液两相流中的固相浓度过大造成的流道堵塞。此时,混输泵潜水电机输出功率和电流的数值会减小,电机输出电压和转速保持不变。混输泵入口和出口压力会增大,混输泵入口和出口法兰振动会加剧,电机绕组温度出现缓慢下降的趋势,管道内出口流量减小。在该情况下,若不采取操作,混输泵水力效率将下降,此时可通过降低转速来提高混输泵的效率。

2)因固体颗粒堵塞混输泵叶轮导致叶轮堵转引起的堵塞。此时,混输泵电机输出电流会快速增大,电机功率增大,电机转速快速下降。混输泵入口和出口压力会减小,电机振动幅值加剧,电机绕组温度快速升高,管道内出口流量快速减小。若存在叶轮堵转现象,很可能会直接影响混输泵潜水电机在水下的安全运行状态。因此,当软件系统检测到该情况时,根据输出电流升高的程度,一般又分为两种方式处理,即当输出电流升高5%,未达到10%时,判断为混输泵堵塞,此时需降低混输泵电机转速,使输出电流减小;当输出电流升高10%时,需立即关停混输泵,并对相关设备进行检查。

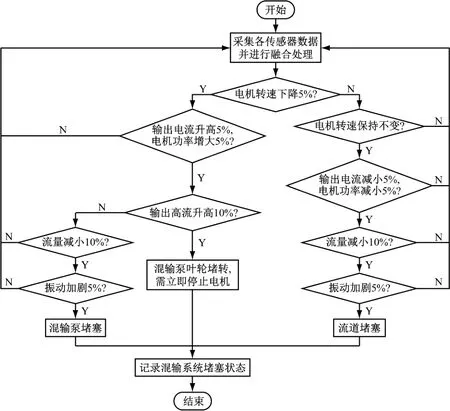

根据上述堵塞情况下的数据状态分析,以及多个传感器数据之间的耦合关系,制订一套判断混输系统堵塞状态的流程,见图2。根据该流程,通过软件语言实现对混输系统堵塞状态的自动判断,并将判断结果用于对混输泵转速的自动调控。

图2 混输系统堵塞状态判定流程

3 自动控制策略研究

混输泵潜水电机的转速经由变频器输出频率实现控制,因此,混输泵电机转速的自动控制体现在变频器频率的自动控制上。

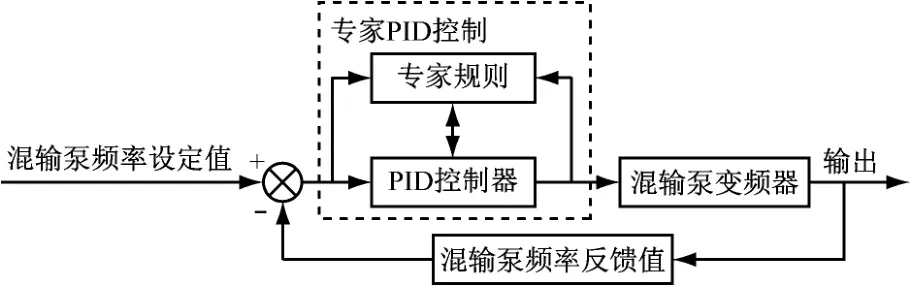

自动控制采用的是基于专家经验的PID(Proportional Integral Differential)自动控制算法,其原理框图见图3。在传统增量式PID 控制算法[5]的基础上,通过专家系统知识库输出修正PID 参数[6],达到最佳的PID 控制效果,最终实现对混输泵转速的自动控制。

图3 基于专家经验的自动控制策略原理框图

软件系统采集并处理混输泵各状态参数,并对混输泵变频器频率进行专家PID 控制。在控制算法中设置专家规则,采用增量式PID控制模型,结合专家规则,得出混输泵变频器频率控制量,将其作为输出量传输至混输泵变频器中进行调控,并将调控输出的变频器频率值作为反馈输入信号,进行下一轮自动调控。

专家PID控制主要针对误差和误差变化率设置控制规则[7],同时还可对输出的控制量进行限制,分别设置上限和下限。专家PID控制规则如下。

若设定当前时刻误差为e(k),前一时刻误差为e(k-1),则误差增量可表示为

式(1)和式(2)中:Δe(k)为当前时刻误差增量;Δe(k-1)为前一时刻误差增量。

规则1:设定误差最大值EMax,若当前时刻误差满足

则让控制器满负荷输出,即在混输泵电机转速达到最大值时输出。

规则2:判断误差变化情况,若误差向绝对值增大的方向变化或误差为常数,即

则认为误差偏大,需增大Kp值,即

反之减小Kp值,即

规则3:判断误差变化情况,若误差向绝对值减小的方向变化或误差为0,即

则认为误差正在趋于稳定或已达到平衡状态,保持控制器输出不变。

规则4:设定误差最小值EMin,若误差处于极小状态,即

则加入积分运算,以减小稳态误差。

4 自动调控软硬件系统设计

4.1 硬件系统设计

为实现对混输系统中深海混输泵的自动控制,本文搭建的硬件系统主要包括水面控制计算机、串口通信模块、模数采集模块、控制台开关和指示灯模块等,根据各模块的功能,系统可自行进行数据采集、通信和自动控制。图4 为自动调控硬件组成框图。水面控制计算机通过串口通信模块,主要实现混输系统数据信息的采集和深海混输泵电机的转速输出控制。采集的信息主要包括混输泵变频器各项运行数据和混输泵水下传感器各项监测数据等。

图4 自动调控硬件组成框图

其中,混输泵变频器的电压、电流和频率等数据通过RS485 接口传输给串口通信模块,串口通信模块通过PCI(Peripheral Component Interconnect)总线接口将数据传输给水面控制计算机。同时,水面控制计算机以MODBUS数据通信协议输出变频器频率控制信号,进而实现对深海混输泵电机转速的控制。水面控制计算机通过模数采集模块实现对控制台上各开关动作信息的采集和指示灯的输出控制。模数采集模块通过PCI总线接口与水面控制计算机通信,采集控制开关的切换状态,并接收多个状态信息,实现状态信息显示。

4.2 软件系统设计

为方便进行人机交互,在水面控制计算机上运行一套显示与控制软件,该软件可实时监控混输系统各传感器参数信息,自动判断混输系统堵塞状态,并可根据不同混输作业工况或堵塞状态,实时切换混输泵电机转速手动/自动控制模式。其中,自动控制模式下可在线修改控制参数。

1)手动控制作业模式:通过人为监测变频器输出电流数据,手动修改变频器频率,实现对混输泵电机转速的调节,进而实现对混输系统堵塞状态的调节,以适应不同作业工况。

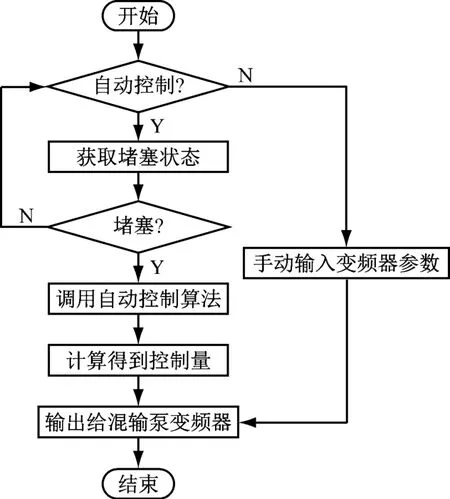

2)自动控制作业模式:当在人机交互界面上按下“自动控制”按钮之后,进入自动控制作业模式。此时,借助自动控制策略,依据预先设定的工作参数(如,设定混输泵变频器输出电流的期望值),通过软件程序自动判断堵塞状态。当判断为堵塞时,启动自动控制算法,调节混输泵变频器频率输出,自动实现电机转速控制,保证混输系统正常工作。自动调控软件控制流程见图5。

图5 自动调控软件控制流程

自动调控软硬件系统最终集成为一台混输控制台,其实物和软件主界面见图6。

图6 混输控制台和软件主界面

5 海试验证及结果分析

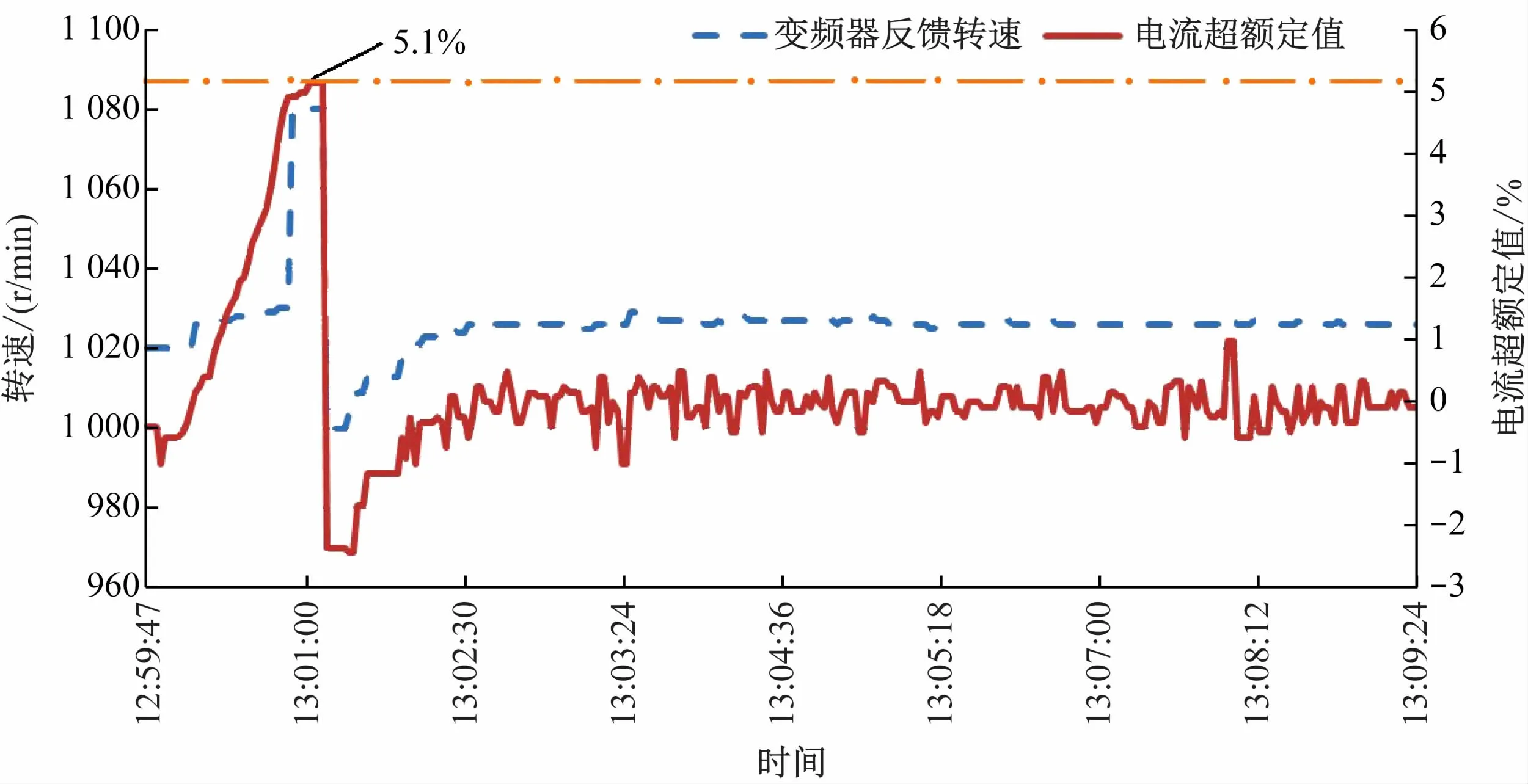

2021 年8 月10 日—8 月26 日,在南海西沙附近海域对深海矿产混输装备系统进行系统级500 米海上试验。[8]试验时,为验证控制算法的有效性,人为模拟混输泵堵塞的情况,缓慢升高混输泵的频率,使混输泵输出电流增大,当输出电流超过额定值5%之后,自动调控开启。通过对记录的混输泵电机转速数据进行分析,得出混输泵电机转速控制曲线,见图7。

从图7 中可看出,当变频器输出电流超额定值5%之后,变频器反馈转速迅速有一个较大幅度的减小的过程,最后趋于稳定,这是因为,此时软件判断混输系统当前处于混输泵堵塞状态,自动开启了控制算法,快速降低混输泵转速。当混输泵堵塞情况得到缓解之后,输出电流稳定,混输泵转速也逐渐趋于稳定。

图7 混输泵电机转速控制曲线

6 结 语

本文针对3 000 米级固液两相流混输装备系统提出深海混输泵防堵塞调控技术方案,设计开发适用于固液两相流混输装备系统的软硬件系统,通过搭建的传感器网络获取传感器系统数据,分析各数据与泵管堵塞之间的耦合关系,最终通过程序化的语言,以可视化的人机交互方式实现对混输系统堵塞状态的判断和自动调控,并通过500 米级海试对该调控系统予以验证,对后续类似研究的开展具有一定的借鉴意义。