两种侵彻载荷下装药结构动态响应特性数值模拟*

2021-12-28张立建郭洪卫吕永柱栗保华

张立建,郭洪卫,吕永柱,栗保华

(西安近代化学研究所,陕西 西安 710065)

0 引言

高速侵彻战斗部能够有效毁伤地下深层坚固军事目标和地面多层建筑物目标,然而在战斗部高速侵彻目标靶过程中,内部装药承受较强的冲击载荷,可能导致装药出现损伤、结构完整性破坏甚至早爆等现象,严重影响战斗部的使用安全性和作战效能[1-5]。因此装药安定性成为高速侵彻战斗部研究中的重点。

考核侵彻战斗部动态威力性能试验时,将地下深层坚固目标与地面建筑物目标分别等效为整体靶和多层间隔靶。战斗部侵彻2种等效靶标过程中,由于装药经历的冲击载荷存在较大差异,因此装药的动态响应特性明显不同,越来越多的学者投入到侵彻战斗部装药结构动态响应特性的研究中,为装药安定性设计提供理论支撑。成丽蓉等[6]分析了战斗部在不同侵彻载荷作用下装药产生裂纹和空洞缺陷时对温升的影响规律。张旭等[7]提出了系统的分析装药安定性的理论方法,得到弹体高速侵彻混凝土过程中影响装药安定性的主要影响因素。黄彬彬等[8]在数值模拟中应用谱元法进行装药中应力波传播分析。吕鹏博等[9]通过数值模拟将装药预设9种不同裂纹缺陷,分析在侵彻过载下装药的温升情况。然而上述研究主要针对的是正侵彻靶板工况,且未详细对比战斗部侵彻整体靶与多层靶过程中冲击载荷的差异以及不同形式载荷条件下装药动态响应特性的差别。

本文基于LS-DYNA软件,通过数值模拟对比分析战斗部斜侵彻整体靶与多层间隔靶的侵彻载荷特性,研究不同形式载荷条件下的装药动态响应过程,预测装药可能点火的危险位置,以期为高速侵彻战斗部安定性设计提供参考。

1 弹靶侵彻物理模型

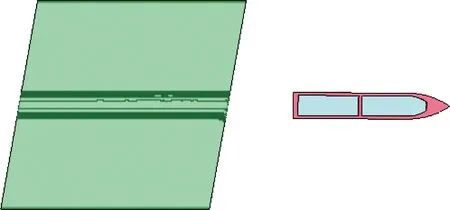

随着战斗部初速提高及炸药装填比增大,战斗部装药在侵彻过程中的受力情况变得越发苛刻。从装药安定性方面考虑,采用金属隔板将战斗部内部分隔成前后2段腔体,每段腔体独立装药,这种分体式装药结构能够改善装药的服役环境,提升装药对侵彻载荷的适应性[10]。战斗部装药分体式结构如图1所示。

图1 战斗部装药分体式结构图Fig.1 Structure diagram of separated charge warhead

侵彻战斗部总质量300 kg,外径250 mm,长度1 500 mm,炸药总质量60 kg,前后2段装药的质量比约为1 ∶1。战斗部初速800 m/s,攻角0°。C40混凝土整体靶与多层间隔靶总厚度均为2 m,迎弹面与水平方向夹角均为80°。多层靶单层厚度0.25 m,共8层,层间距3 m。战斗部侵彻混凝土靶板计算模型如图2,3所示。

图2 战斗部侵彻整体靶计算模型Fig.2 Model of warhead penetrating the integral target

图3 战斗部侵彻多层间隔靶计算模型Fig.3 Model of warhead penetrating the multi-layer interval target

2 计算模型建立

2.1 有限元模型

为减少计算量节省计算时间,利用TrueGrid软件建立二分之一计算模型,模型施加对称约束边界,对靶板上下及背面施加无反射边界和固定约束。壳体与装药定义面-面接触算法,壳体与靶板定义面-面侵蚀算法。战斗部所有材料均采用Lagrange网格。图4所示为战斗部侵彻整体靶网格模型图。

图4 战斗部侵彻整体靶网格模型图Fig.4 Grid model diagram of warhead penetrating the integral target

2.2 材料模型

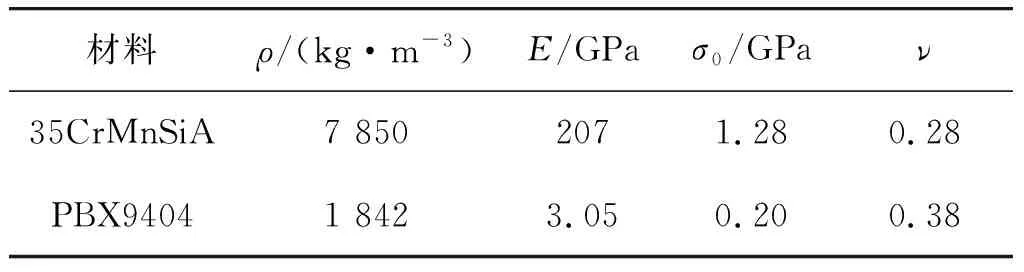

战斗部壳体材料选用35CrMnSiA钢,装药选用PBX9404炸药。壳体和炸药材料均采用MAT_PLASTIC_KINEMATIC模型描述,参数见表1所示。

表1 壳体与炸药材料参数[11]Table 1 Material parameters of shell and explosive

混凝土靶板材料采用MAT_JOHNSON_HOL-MQUIST_CONCRETE模型(以下简称HJC模型)。仅依靠HJC模型自带失效参数FS控制单元失效时,靶板单元经常出现严重畸变,导致计算时间步长变小,需要配合关键字MAT_ADD_EROSION[12]侵蚀失效准则来控制靶板单元失效,从而避免计算过程中靶板可能出现的严重畸变,本文中选取压力-4 MPa和主应变0.35失效准则[13-14]控制靶板单元失效。C40混凝土HJC模型参数如表2所示。

3 结果与讨论

3.1 侵彻载荷特性分析

图5所示为战斗部侵彻整体靶弹道,可以看出战斗部侵彻弹道准直,战斗部自身基本无偏转。图6所示为战斗部侵彻多层间隔靶弹道,可以看出战斗部侵彻弹道水平向下偏转,战斗部自身姿态偏转为36°。

图5 战斗部侵彻整体靶弹道Fig.5 Ballistic sketch of warhead penetrating the integral target

图6 战斗部侵彻多层间隔靶弹道Fig.6 Ballistic sketch of warhead penetrating the multi-layer target

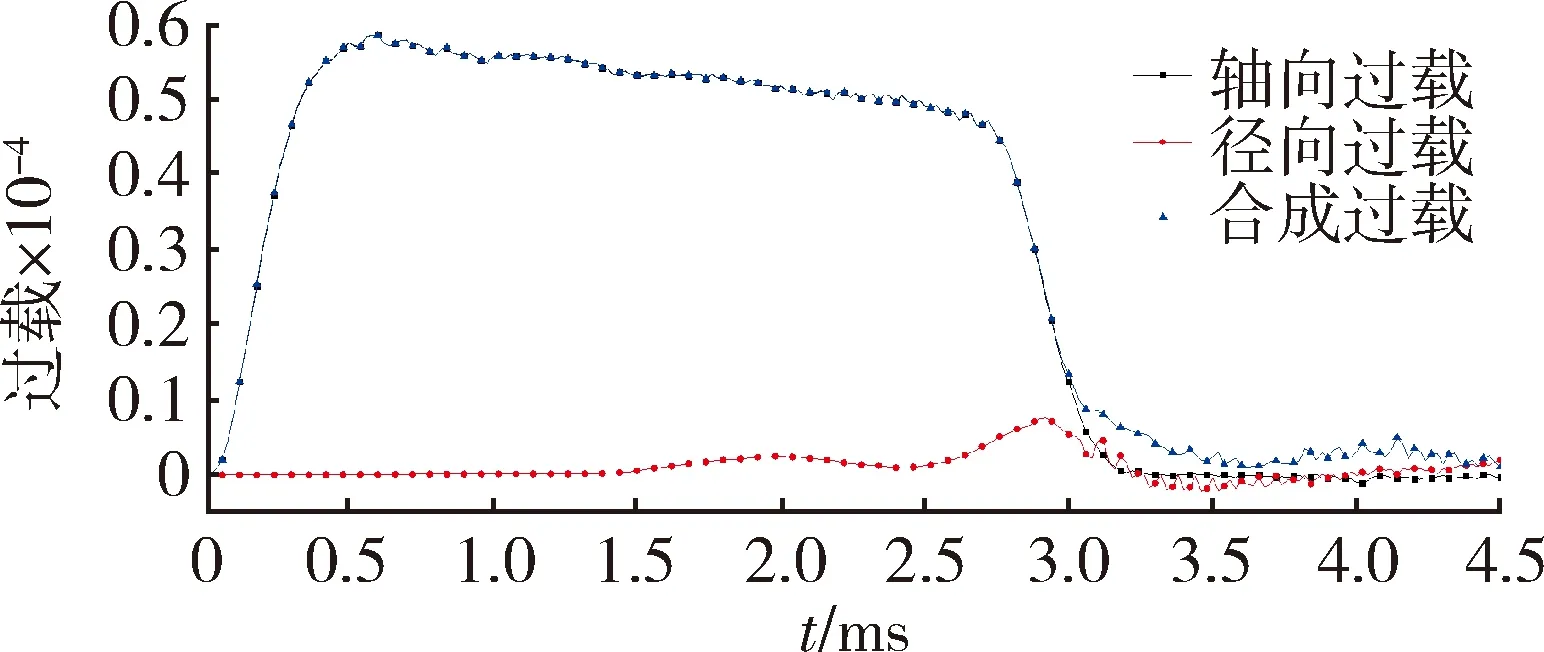

基于战斗部合成过载仿真数据,通过坐标转换数据处理,将其分解在弹体的轴向和径向,即可得到轴向和径向过载。图7所示为战斗部侵彻整体靶的过载曲线,从图中可以看出,战斗部经历的是低频连续脉冲载荷,作用时间较长。战斗部侵彻整体靶时主要承受轴向过载的冲击,径向过载较小,轴向过载峰值是径向过载峰值的7.5 倍。

表2 C40混凝土HJC模型参数[15]Table 2 HJC model parameters of C40 concrete

图7 战斗部侵彻整体靶的过载曲线Fig.7 Overload curve of warhead penetrating the integral target

图8所示为战斗部侵彻多层间隔靶过载曲线。从图8中可以看出,战斗部经历的是高频非连续脉冲载荷,单次脉冲作用时间较短。整个侵彻过程中,战斗部轴向过载变化幅度较小,而径向过载随着侵彻层数的增加大幅增大,出现明显的双峰效应。这主要是由于战斗部侵彻姿态偏转逐渐增大,导致尾部与靶板发生强烈刮蹭,径向过载急剧增加。战斗部侵彻第8层靶时的径向过载峰值约为轴向过载峰值的0.9倍,相比于侵彻第1层靶时的径向过载增大了5倍。图9所示为战斗部侵彻第8层靶时战斗部与靶板形态图。

图8 战斗部侵彻多层间隔靶过载曲线Fig.8 Overload curve of warhead penetrating the multi-layer interval target

图9 战斗部侵彻第8层靶形态Fig.9 Diagram of Warhead penetrating the 8th target

对比战斗部侵彻整体靶和多层间隔靶时的过载曲线发现,战斗部在侵彻多层间隔靶时其轴向过载峰值是整体靶轴向过载峰值的1.1倍,径向过载峰值是整体靶径向过载峰值的6.7倍。弹体姿态变化较大的多层间隔靶的侵彻载荷明显大于整体靶的侵彻载荷。因此,控制战斗部侵彻多层间隔靶的偏转姿态是降低战斗部侵彻冲击载荷的重要途径。

3.2 装药内部塑性变形分析

战斗部侵彻靶板过程中,装药受力较大时就会产生塑性变形。受力越大,装药塑性应变就越大。因此,以塑性应变为参考物理量,对比分析装药内部动态响应剧烈程度。图10所示为战斗部侵彻靶板后,装药塑性应变云图。

图10 装药塑性应变云图Fig.10 Plastic strain nephogram of charge

从图10可以看出,战斗部侵彻整体靶时,在前段装药的头部产生了局部塑性区。这是因为战斗部在侵彻过程中姿态变化较小,壳体头部对靶板开孔时,从壳体前端传入的应力峰值最大,随着侵彻速度逐渐减小,装药受力环境的苛刻程度会逐渐减弱,已形成的塑性区域未继续扩展。战斗部侵彻多层间隔靶时,前段装药头部及后段装药侧壁、装药与壳体接触的尖角部位均产生了较大的塑性变形区域。分析认为,当战斗部姿态偏转较大时,战斗部头部开(扩)孔侵彻与尾部蹭靶扩孔效应较为突出,靶板对其产生的径向撞击应力直接作用于壳体侧壁,壳体侧壁厚度较小,应力衰减少,进而使得装药内部受力较大,产生的塑性区域范围明显大于整体靶侵彻时产生的塑性区域,如图11,12所示。同时由于侵彻过程中壳体与装药模态响应特性的不同,二者在不断地发生动态碰撞,最终在壳体与装药接触的尖角部位(集中在装药的端面)也产生了局部较高的塑性变形。

图11 战斗部头部扩孔侵彻时装药塑性区Fig.11 Plastic strain region of charge during warhead head expanding penetration

图12 战斗部尾部蹭靶时装药塑性区Fig.12 Plastic strain region of charge during warhead tail rubbing against the target

综上所述,对于整体靶侵彻过程,弹道准直,战斗部装药仅在其前端受力环境较为恶劣;对于多层间隔靶侵彻载荷,战斗部经历多次冲击碰撞和姿态偏转较大,使得前段装药的头部、后段装药的侧壁以及壳体与装药接触的尖角部位成为高应力区域,是影响装药安定性的主要危险区域。相比于整体靶,战斗部侵彻多层间隔靶对装药安定性要求更高,因此,控制侵彻弹道偏转是提高战斗部装药抗过载适应性的重要途径,也是战斗部具备多目标打击能力的重要保障。

3.3 装药尾端与壳体的间隙

战斗部与靶板作用时,装药自身惯性作用使金属壳体对其产生强烈的压缩作用,轴向尺寸减小,装药尾端与壳体之间产生间隙。如图13所示为前后2段装药尾部与壳体间隙示意。

图13 装药尾部与壳体间隙Fig.13 Clearance between charge tail and shell

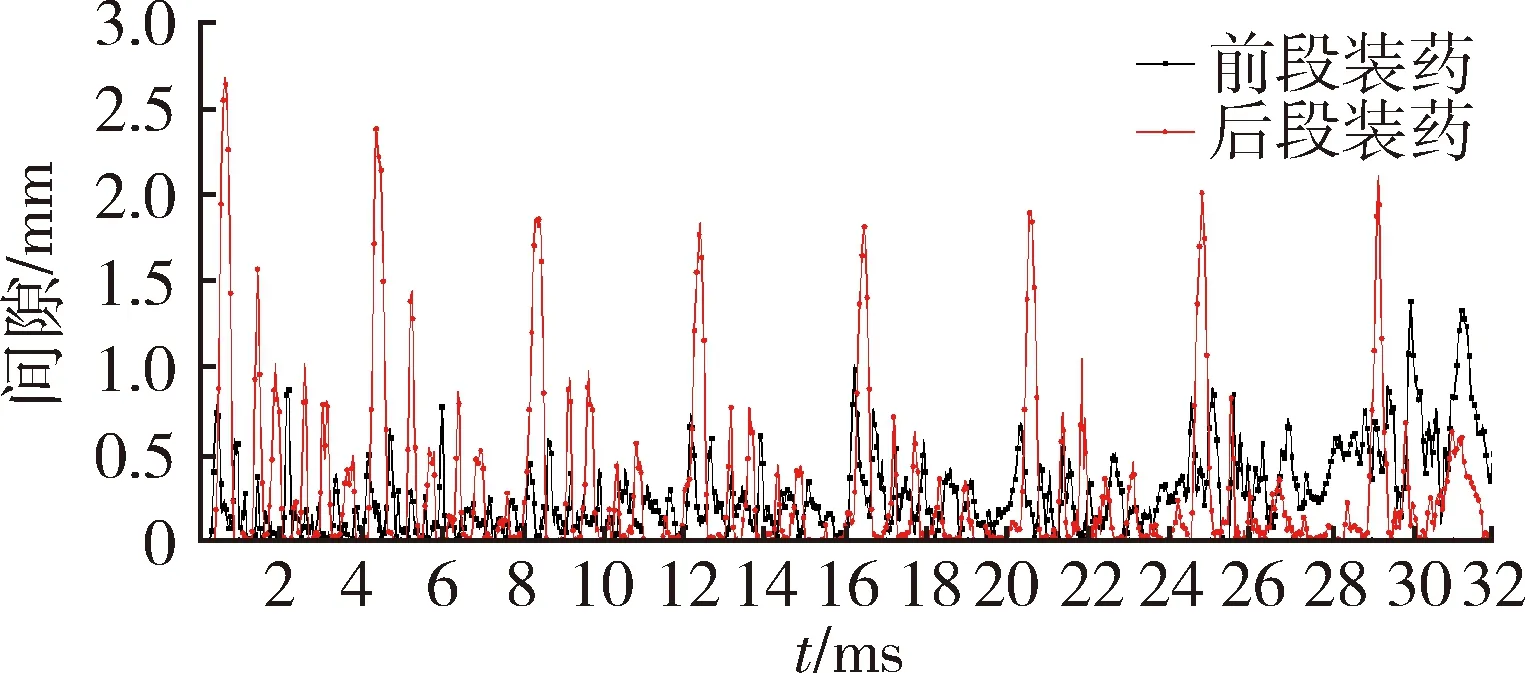

装药尾部与壳体的间隙是时刻变化的。装药在压缩波作用下长度会减小;与此同时,压缩波在装药尾部自由面发生反射形成拉伸波,装药在拉伸波的作用下长度略有恢复。装药尾部这种压缩效应和拉伸效应存在于整个侵彻过程中,这2种效应会随着侵彻载荷的增大变得更加剧烈。图14,15所示分别为整体靶和多层间隔靶装药尾部与壳体间隙曲线。

图14 弹体侵彻整体靶时装药尾部与壳体间隙曲线Fig.14 Clearance curve between charge tail and shell When the warhead penetrates the integral target

图15 弹体侵彻多层间隔靶时装药尾部与壳体间隙曲线Fig.15 Clearance curve between charge tail and shell When the warhead penetrates the multi-layer interval target

由图14,15可以看出,由于装药尾端面与壳体之间反复的碰撞、分离,间隙值随时间变化呈反复振荡状态。对于整体靶侵彻,前段装药最大间隙值为1.1 mm,后段装药间隙最大值为2.8 mm;对于多层间隔靶侵彻,前段装药最大间隙值为1.4 mm,后段装药间隙最大值为2.6 mm。2种靶标条件下,后段装药的尾端与壳体后盖的最大间隙均大于前段装药的尾部与隔板的最大间隙,这反映了后段装药尾部的压缩拉伸效应更为剧烈。与整体靶侵彻相比,多层间隔靶侵彻时装药与壳体的动态碰撞更频繁,碰撞强度更大,持续时间更长,对装药安定性带来的风险更高,因此装药尾端是装药安定性设计需要关注的重点区域。

4 结论

(1) 战斗部侵彻整体靶产生的是低频连续脉冲载荷,作用时间较长。装药主要承受轴向过载的冲击,径向过载较小;战斗部侵彻多层间隔靶产生的是高频非连续脉冲载荷,单次脉冲作用时间较短。随着战斗部姿态偏转的增大,装药承受径向过载大幅增加,而轴向过载增加幅度较小。

(2) 对于整体靶侵彻载荷,战斗部前段装药头部受力环境最为苛刻;对于多层间隔靶侵彻载荷,前段装药的头部、后段装药的侧壁以及装药与壳体接触的尖角部位成为影响装药安定性的主要危险区域。

(3) 战斗部侵彻整体靶或多层间隔靶过程中,装药尾端面与壳体之间发生反复的碰撞、分离。与整体靶相比,多层间隔靶侵彻时装药与壳体的动态碰撞更频繁,碰撞强度更大,持续时间更长,对装药安定性带来的风险更高。