硬旋铣刀具振动的在线监测研究

2021-12-27倪寿勇刘杰陈勇娄磊

倪寿勇,刘杰,陈勇,娄磊

(南京工业职业技术大学 机械工程学院,江苏 南京 210023)

0 引言

螺纹旋风铣削加工具有铣削速度快、加工效率高的特点,因加工过程中切屑飞溅如旋风而得名旋风铣,简称旋铣,被广泛应用于螺杆、蜗杆、丝杠、螺母、凸轮盘等零件的加工[1]。旋铣加工时工件绕自身轴线作低速转动,与工件轴线保持一定倾斜安装角的刀盘则根据所加工螺纹的导程大小沿工件轴线作同步移动进给,机床主运动是刀盘的高速旋转,工件的低速转动和刀盘的同步移动构成了进给运动。螺纹旋铣技术用于高硬度材料切削时被称为硬旋铣加工,它是硬切削技术在旋风铣削工艺上的推广应用,是一种螺纹件高精、高效加工的现代制造工艺。

受当前刀具材料技术的限制,硬旋铣所用刀具材料的性能更多是偏重耐磨性,而抗冲击性能不足[2]。为避免刀具发生崩刃打刀,抑制表面振纹的产生,提高加工表面质量,对硬旋铣过程的切削振动进行测试分析是十分必要的。

切削振动可分为强迫振动和自激振动。前者指切削过程中由于周期性干涉力引起的加工系统振动,是加工表面波纹度的主要成因之一;后者是由切削过程中产生的力激励并断续的一种振动,严重影响加工表面质量、刀具寿命。

目前的刀具切削振动研究主要集中在车削、铣削、钻削等传统加工工艺,对于旋风铣削加工的切削过程刀具状态缺乏有效研究,造成对旋铣刀具加工状态的认识不足,制约了硬旋铣工艺能力的提升。TANGJISITCHAROEN S[3]通过切削力信号的功率谱密度对车削加工的切屑形态和刀具颤振进行辨识,YOON M C等[4]通过切削力采集与小波变换实现了端铣加工中颤振现象的实时监测,HWAN S J等[5]通过旋铣单元的有限元分析和模态测试对旋铣单元的稳定性进行了检验,但并未考虑刀具因素。

本文针对硬旋铣过程的刀具振动问题,构建测试平台并开展试验研究。研究工作对了解硬旋铣过程刀具状态,提升工艺性能具有重要意义。

1 硬旋铣工艺

1.1 工艺特点

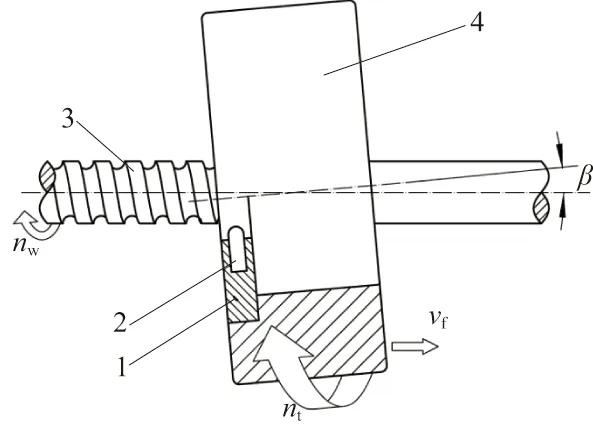

图1为顺切法内旋铣外螺纹的加工示意图[5]。切削主运动为铣刀盘绕其轴线的转速大小为nt的高速旋转,工件在绕其轴线以转速nw作低速旋转进给的同时,铣刀盘根据所加工螺纹件的导程沿工件轴向以进给速度vf作直线进给运动,刀盘轴线相对工件轴线的倾斜角等于被加工螺纹件的公称螺旋升角β。

1—刀盘;2—刀具;3—工件;4—旋铣头。图1 顺切法旋铣外螺纹加工示意图

1.2 加工设备

图2为旋风铣削机床的结构示意图[6]。机床头架3绕C轴的转动和床鞍5沿z轴的移动是机床的进给运动,旋铣头7是机床的主轴。通过升降台6的x向运动实现旋铣头7的高度调节,进而控制旋铣深度。工件一端由机床头架3夹紧,另一端由机床尾架9的顶针进行中心孔定位,同时旋铣头7两侧的跟刀架11分别沿+U1、+U2方向夹紧工件以提高装夹刚度,而辅助支承10沿V1-V4方向的高度调节可以进一步提高定位刚度和稳定性,减小过定位变形。

1—底座;2—主轴箱;3—头架;4—床身;5—床鞍;6—升降台;7—旋铣头;8—工件;9—尾架;10—辅助支承;11—跟刀架。图2 旋铣机床的结构示意图

2 切削试验

2.1 测试装置

测试装置采用前期研究所构建的刀齿旋铣力测试系统[8],如图3所示,能够同时采集三向切削力,且每个方向的有效测试频率可达1 kHz,测力范围是:|Fx|≤0.4 kN,|Fy|≤0.5 kN,|Fz|≤1 kN。

图3 刀齿旋铣力测试系统

2.2 试验设计

试验选用双圆弧刃形的PCBN定制刀具,其前角为0°,法后角为7°,倒棱25°×0.15,刀廓圆弧半径R为3.304 mm;工件材料为GCr15,预制直径为φ77.9 mm;刀盘装有3把刀具,其旋铣直径为φ94.5 mm,刀盘安装角β为2.279°;所加工丝杠的小径为φ73.4 mm,公称螺距Ph为10 mm;切削方式为顺切硬旋铣。

试验的切削路径如图4所示[7]。共进行3组切削试验,每组切削试验由1个切入段和3个不同切削参数的加工段构成,每个加工段长10 mm。加工段的切削参数见表1。切入段的切削参数如下:x向进给速度20 mm/min,z向进给速度36.1 mm/min,切削速度为160 m/min。

图4 刀具廓形及切削路径示意图

表1 硬旋铣加工试验切削参数

3 测试结果

硬旋铣加工时单刀齿的切削频率(单齿频率ft,Hz)可根据公式(1)进行计算,当代入切削参数时,可以得到表1中4个不同切削段的单齿频率,分别为9.43 Hz、10.61 Hz、11.79 Hz和14.15 Hz。

(1)

对表1所设计的12种切削条件下的切削力信号进行在线监测,其幅频特性如图5(a)-图5(l)所示,图中500 Hz以上的三向切削力幅值很小,可以忽略。

图5 切削力的幅频特性

4 数据分析

通过对图5不同切削参数组合条件下的切削力幅频特性的分析,可以得出如下结论:

1)刀齿切削力信号的主要成分是硬旋铣的单齿频率以及单齿频率的整数倍,说明硬旋铣工艺系统的振动类型是断续切削的交变切削力引起的强迫振动,具体表现为200 Hz以下的低频振动。切削过程中没有自激振动,说明所设计的硬旋铣刀具系统具有足够的刚度。

2)硬旋铣的断续切削特性决定了强迫振动是无法避免的,减小强迫振动对硬旋铣过程影响的有效途径是减小切削力,如优化切削参数、增加刀具锋利度等。然而,考虑到PCBN旋铣刀具的抗冲击性能较差,后者对减小切削力的作用有限。

5 结语

所研制硬旋铣机床在加工时存在明显的强迫振动,未发生自激振动,因此控制硬旋铣切削振动的有效途径是通过减小每齿进给量来控制切削力的大小。