基于ANSYS 的LNG 用止回阀热耦合分析

2021-12-21师丽侠顾志刚

师丽侠,钟 璞,顾志刚

(常州纺织服装职业技术学院,江苏 常州 213164)

0 引言

低温阀门是天然气、石油化工和低温工程上不可缺少的重要设备之一[1],在天然气行业,LNG 是在-163 ℃低温下压缩成的液化天然气,LNG 是具有易燃易爆且渗透性强的超低温介质,从生产到消费整个过程中,需要使用到大量的阀门,这类阀门属于“超低温阀门”,LNG 设备安全可靠地运行需要超低温阀门提供保障,以防止在超低温环境中阀门出现故障,从而引发严重事故[2]。根据阀门使用的工况,LNG 行业使用的超低温阀门对可靠性与安全性比普通的低温阀门的要求更高,这类阀门满足耐低温、耐高压的技术要求具有极为重要的作用,因此研究在超低温工况下的阀门具有非常积极的意义[3]。本文对选用某阀门企业的止回阀做了温度场及热耦合分析模拟,运用CAE 软件对阀门进行模拟仿真分析计算可以缩短试验设计流程,实现阀门优化设计的快速反馈,减少物理样机的试验和设计成本。

1 简介

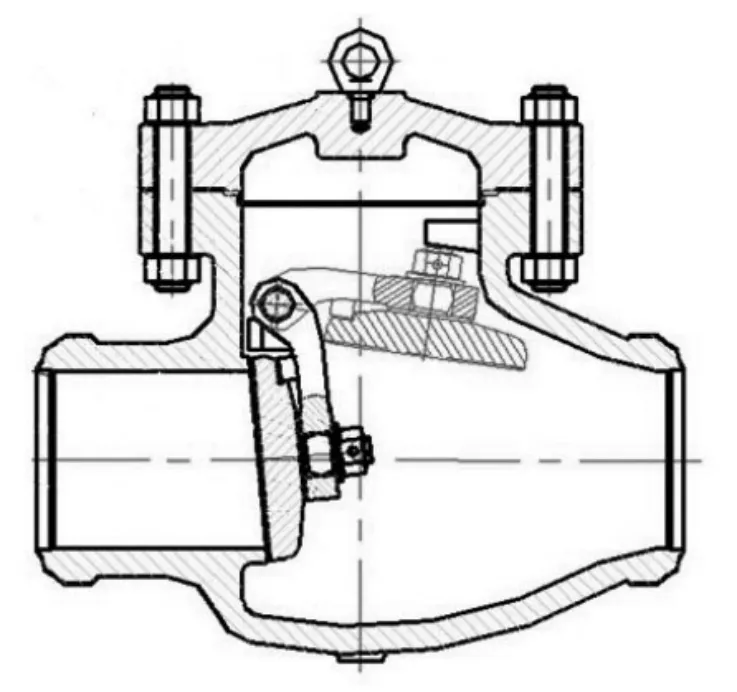

止回阀是指依靠介质本身流动而自动开、闭阀瓣,用来防止介质倒流的阀门,又称逆止阀。止回阀的阀瓣在流体压力作用下开启,流体从进口侧流向出口侧,当进口侧压力低于出口侧时,阀瓣在流体压差、本身重力等因素作用下自动关闭以防止流体倒流[4]。本研究拟用某型LNG 用超低温止回阀为研究对象,该止回阀的关键部位有阀体、阀盖、阀座、垫片等,止回阀结构示意图如图1 所示。

图1 止回阀结构示意图

2 有限元模型的建立

2.1 建立物理模型

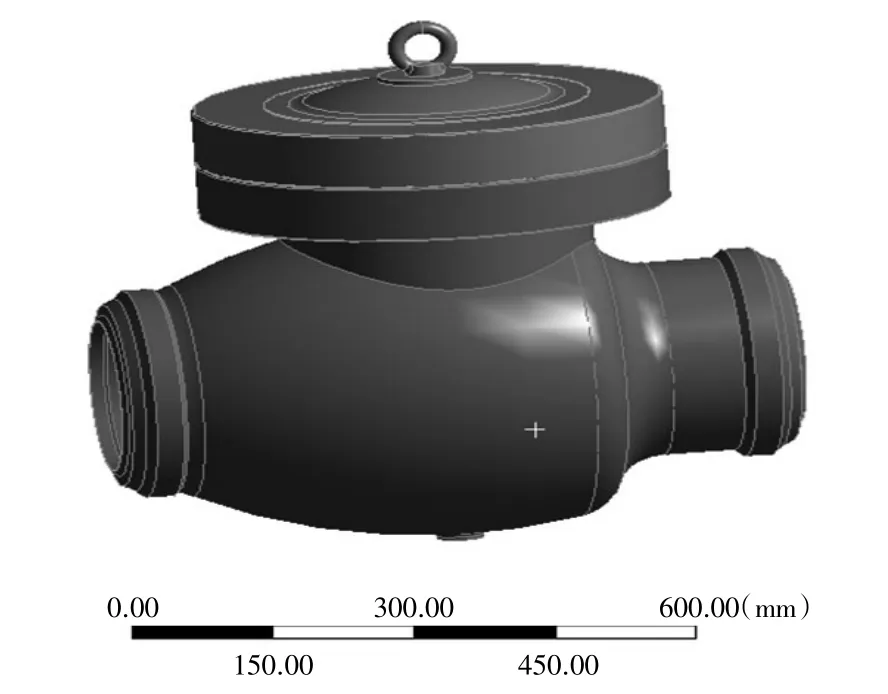

由于止回阀的模型比较复杂,而ANSYS 的实体建模功能比较薄弱,因此本研究中使用Solidworks 软件创建止回阀的装配体模型,在建立有限元分析模型之前,为了降低有限元计算过程的复杂程度,提高有限元分析的运算速度,依据适度简化思路对装配模型进行简化。止回阀主要有阀体、阀盖、阀瓣等组成,将几何模型导入进ANSYS Workbench 中,ANSYS在导入模型的过程中自动识别并且建立了各连接件之间的接触关系,由此大大简化了接触关系的定义工作,极大地提高了效率,建立的止回阀模型如图2所示。

图2 止回阀模型

2.2 材料属性

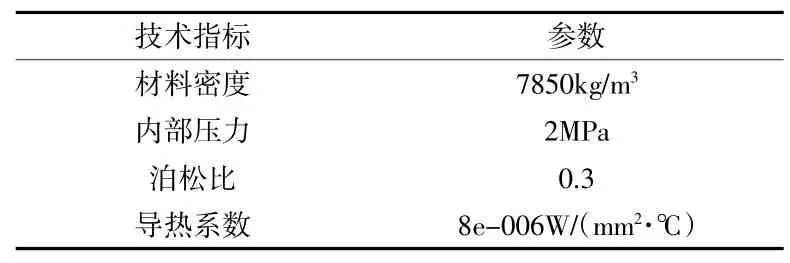

根据建立的几何模型和有限元模型,定义各组成部分的材料属性,本研究中止回阀的材料为奥氏体不锈钢,在求解过程中材料的分析参数包括导热系数、泊松比以及材料密度等,用于分析的计算参数如表1 所示。

表1 分析计算参数见表

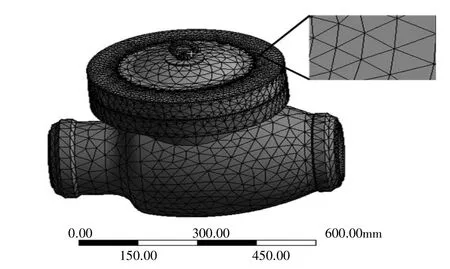

2.3 网格划分

网格划分是有限元前处理中的主要工作,也是整个有限元分析的关键工作,网格划分的质量和优劣将对计算结果产生相当大的影响,它不仅繁琐、费时,而且在很多地方依赖于人的经验和技巧。ANSYS Workbench 的网格划分是比较智能化的,有多种控制方法。

本研究采用曲率网格划分的方法,网格为四面体,网格中三角形越接近正三角形,网格的质量越高,分析出的数据就越精确。划分网格后的模型如图3 所示,共生成124 503 个节点,67 049 个单元。

图3 划分网格结果

3 有限元分析

3.1 止回阀的热分析

在工程上,通常关心的是结构的温度和热流量,即当系统达到稳态时的热分布情况,因而在ANSYS Workbench 中采用稳态热分析法进行分析。稳态热分析的能量平衡方程为:

其中【K】为传导矩阵,包含导热系数、对流系数及辐射率和形状系数;{T}为节点温度向量;{Q}为节点热流率向量,包含热生成。

具体的求解过程如下:

热载荷的加载:在ANSYS Workbench 中热载荷主要包括热流量、热导率、完全绝热和内部生成热,本文根据设计要求,加载温度载荷,止回阀正常运行状态,阀门开启,阀门流道与液化天然气进行对流换热,本研究热力分析主要研究止回阀在-196 ℃工况下的热力分析,对超低温阀门在试验工况(-196 ℃)下的温度分布进行有限元分析。

边界条件的设置:边界条件包括给定温度、对流和辐射,本文分析的内容中,温度和热对流对研究都有较大的影响,因此,这两方面的因素都需要考虑,施加对流载荷Convection:假设止回阀工作的外部环境为22 ℃,止回阀的外表面传热方式为静态空气对流换热,导热系数为8e-006W/(mm2·℃),由于止回阀的工作地点大都是埋在地下,只有少部分是暴露在空气中,因此只需要对上边一部分施加对流载荷。

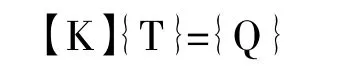

求解结果:设置好参数后,对模型进行求解,求解结果如图4 所示。

图4 止回阀在-196℃温度场分布

温度场分布结果分析:通过对止回阀内部施加温度载荷以及外部阀盖部位施加对流载荷,从温度场分析图中可以看出,止回阀的最高温度为-114.44℃,即在止回阀的阀盖上部,如图4 所示。本研究得出的数据满足实际要求,-114 ℃左右的温度是比较低的温度,人工操作时需要使用辅助工具。

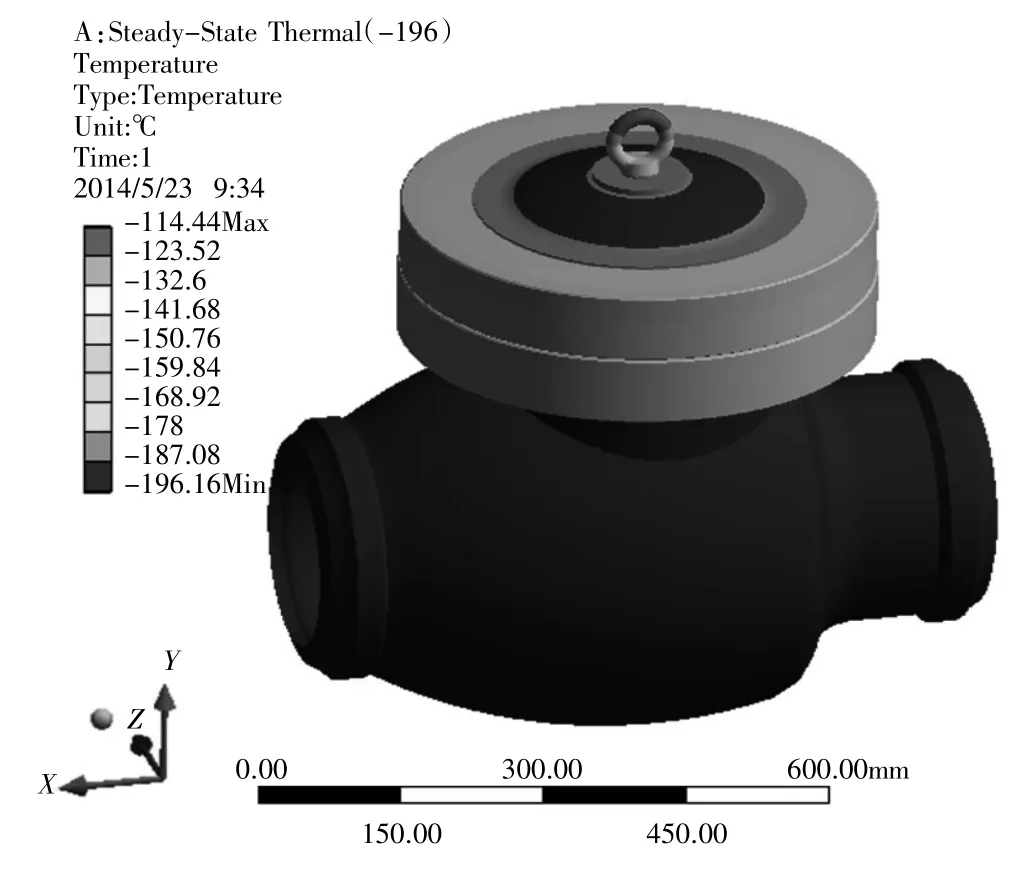

3.2 止回阀的热-结构耦合分析

在止回阀的结果分析中,比较关注的结果是止回阀个组成部分的位移,即热变形。本研究使用线性静力结构分析的方法,其平衡方程为:

其中:{F}为静力载荷,不考虑随时间变化的载荷和惯性的的影响;{X}为位移矩阵。【K】矩阵必须是连续的,相应的材料满足线弹性和小变形理论。

在ANSYS Workbench 中,主要的载荷和约束分为惯性载荷、结构载荷、结构支撑和热载荷。

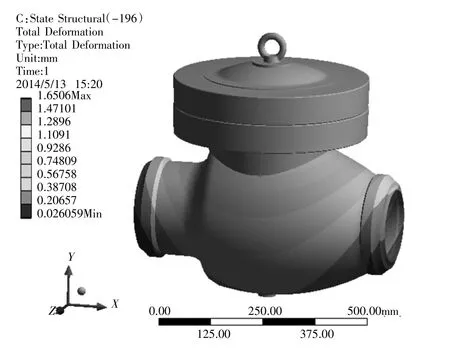

耦合分析:对止回阀施加2 MPa 的内压,进行热耦合分析,经过软件分析计算得出止回阀在-196 ℃试验工况下的热应变分布及变形量分布图。由图5可以看出热应变分布比较均匀,由于止回阀的工作状态为超低温,符合热胀冷缩的原理,应变数值均为负值,应查看其绝对值,通过分析结果可以看出最大热应变出现在阀体入口和出口处,热应变值很小,阀体奥氏体不锈钢材料满足设计要求。由图6 止回阀的总变形分布图可以看得出止回阀不同位置处的变形量,变形量最大值出现在阀体入口和出口处,与止回阀最大热应变值出现的位置相同,变形量最大值为1.650 6 mm。阀体的结构设计基本符合要求,止回阀在工况下可以正常工作,止回阀的材料及其结构性能满足使用要求。

图5 止回阀的热应变分布图

图6 止回阀的总变形分布图

4 总结

本文通过ANSYS 软件建立了LNG 低温止回阀有限元模型,对模型进行了温度场分析和热力耦合分析,根据止回阀的总变形分布图,可以得出在超低温工况下,阀体入口和出口处的位移量较大,即最大收缩变形量为1.65 mm,阀体的入口与出口处在与管道连接的时需要考虑阀门尺寸的收缩量。由于LNG行业使用的超低温阀门对可靠性要求更高,可以进一步优化止回阀结构,分析结果为进一步研究在超低温工况下止回阀结构优化设计提供了参考意义。