某四缸发动机水套的热力学仿真分析

2021-12-21潘海杰李佳隆徐成思

潘海杰,李佳隆,徐成思,王 毅

(东风柳州汽车有限公司,广西 柳州 545000;2.广西大学机械工程学院,南宁 530004)

0 引言

冷却系统是发动机进行热管理的重要保障,确保发动机在合适温度下工作,从而保证发动机的正常使用。发动机运行时,燃烧室内瞬时最高温度达2 500 K 以上,若冷却不足,活塞顶、缸体等与高温燃烧气体直接接触的部件将出现强度降低,甚至有融化的风险,不能再保持其固有运行状态。

发动机工作时缸内热负荷较大,需要进行适当冷却。研究表明,冷却不足会导致气缸材料强度降低,材料变形,润滑油氧化,润滑油黏度下降,以及因缸内过热而发生早火或爆燃等异常燃烧。而冷却过度则会导致缸内温度低,造成不完全燃烧,热效率降低,燃料消耗率增加;而且在温度较低的情况下,润滑油黏度过高,增加摩擦损失;燃料不能充分蒸发,使起动困难,甚至会诱发低温腐蚀。由此可知,冷却性能严重影响发动机的动力特性。

对于发动机冷却系统的散热能力,主要影响因素有两点:其一是散热器与风扇的匹配;其二则是冷却水套的优化[1]。冷却水套作为发动机冷却系统的重要组成部分,通过内部冷却液的流动带走发动机产生的热量,从而保证缸盖、缸体、活塞头部及燃烧室等热负荷偏高区域处于合适温度。因此,有必要对水套结构的冷却性能进行分析,以优化发动机性能及热效率。目前在实际工程中,常采用CFD 软件进行流动和传热分析。雷基林等[2-3]采用Fire 软件对冷却水套内部流动特性进行分析,并提供了对水套冷却性能的优化建议。谭礼斌[4]等利用STAR-CCM+软件进行流固共轭传热分析,得到了冷却水套内流场分布和传热特性。因此,通过对产品进行CFD 仿真计算,可以评估水套的传热性能,从而为水套结构优化提供理论支撑。

1 水套模型建立及边界条件设置

本文选取了某四缸发动机的冷却水套为研究对象,主要通过Converge 软件对其进行热力学仿真分析。首先,将已建好的水套3D 模型导入Converge 并进行边界划分,如图1 所示,分为进水口、缸体水套、缸盖水套、出水口以及导管部分。该水套为串联式水套,冷却水由进水口流入,按序冷却各缸,然后流经缸体、缸盖,最后在出水口排出,完成一轮冷却循环。

图1 水套结构图

仿真时以水作为冷却流体,密度设为998 kg/m3,视作稳态流动;计算模式选择适用范围广的RNG k-ε 湍流模型和Standard wall 壁面函数;基础网格尺寸设为4 mm,并在缸盖处进行加密,以保证计算收敛精度并优化计算所需时长[5]。如图2 所示,缸体水套网格约6.4 万,缸盖网格约37.6 万,整体模型的网格数量约45 万。

图2 水套网格设定图

根据实际试验参数设定边界条件,进口流速大小设为206 L/min,入口温度90 ℃;缸体水套、缸盖水套和导管均设为固定壁面,壁面温度130 ℃。同时把出水口设为压力出口,出水压力230 kPa。

2 水套仿真结果分析

2.1 流速分布分析

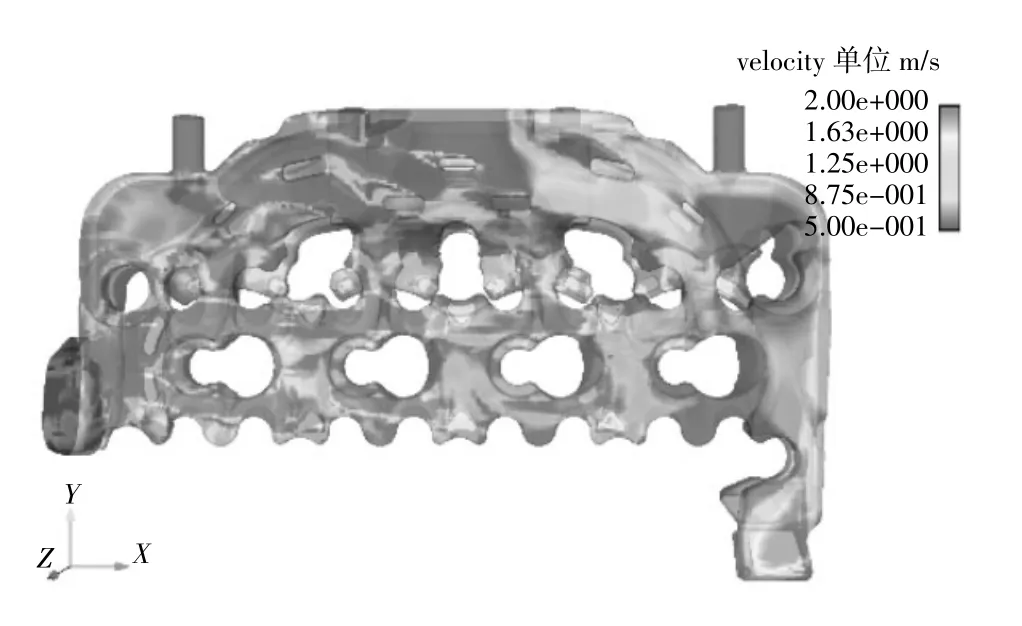

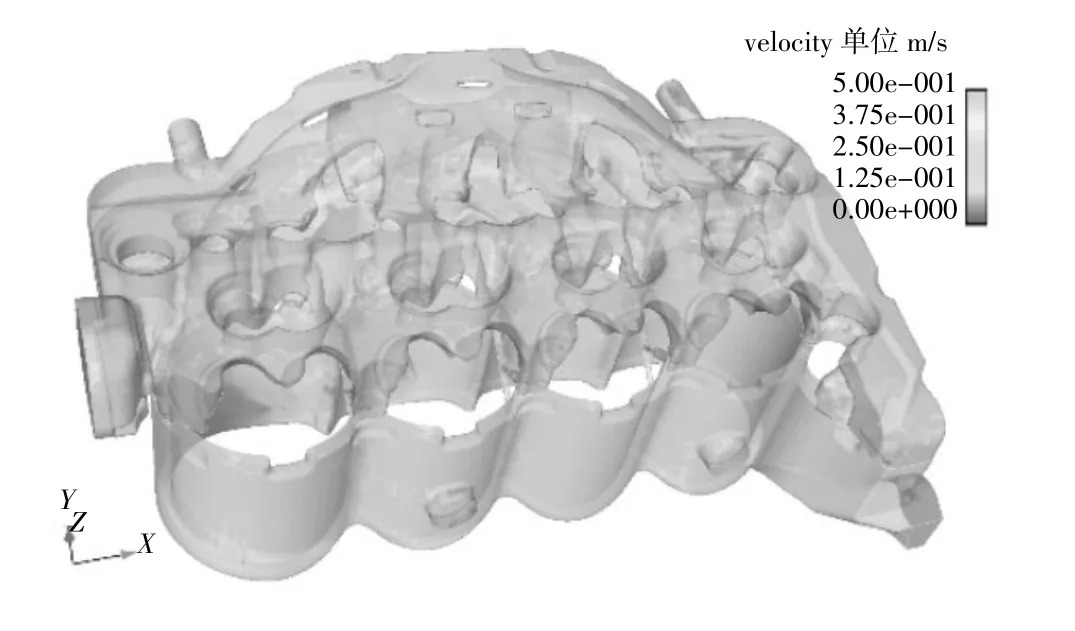

图3 给出了水套热力学仿真后的冷却水流速分布云图,发现不同区域的流速差异明显。总的来说,进水口和第一缸缸套处的流速最大,超过1.2 m/s,其后各缸流速依次减小,出水口处流速有所回升。图4所示为缸盖处冷却水的流速分布,从图知排气口附近区域的流速达到1 m/s,满足冷却强度要求,有助于快速降低排气口区域的温度。缸盖火花塞区域处的流速低,不超过0.8 m/s,冷却效果并不理想。此外,冷却液在缸盖排气侧的平均流速较高,证明该处冷却效果优良。

图3 缸体水套流速图

图4 缸盖水套流速图

由前所述,一缸的流速最高,平均流速达2 m/s,其他缸的流速则依次降低。二缸、三缸进气侧流速骤降,鼻梁区流速也明显减小。根据云图所示,二缸中冷却液流动速度约为1.2 m/s,而三缸中平均流速仅0.8 m/s 左右,冷却效果一般;至于第四缸,其冷却液流动最慢,绝大多数低于0.5 m/s,较第1 缸处的流速下降了75%,冷却效果差。这种现象是由串联式水道结构造成的,冷却水经入口处依次流经各缸,造成各缸之间冷却效果差异明显,对发动机整体性能有不利影响。此外,由图4 可以发现,进排气测流入的冷却液在水套鼻梁区处发生对冲,导致流速降低,降低了冷却性能。

2.2 流动死区分析

图5 中着色部分皆为流速低于0.5 m/s 的部分,即流动死区,该区域多集中在第四缸的缸壁上及部分排气管区域附近。流动死区的存在代表着此处水流缓慢,无法起到冷却效果,严重影响冷却性能,故此区域应是越少越好,是亟待优化的结构部分。

图5 水套流动死区图

2.3 换热系数分析

图6 所示为水套的换热系数分布。由于换热系数与流速成正比,故进水口处的换热系数最大,达15 000 W/(m2·K)。研究结果表明,水套结构达到冷却要求的条件是其平均换热系数超过5 000 W/(m2·K)。对比可知进水口处的冷却效果十分优良。在排气口,由于区域内的流体流速较高,整体换热系数偏大,大部分区域的换热系数达10 000 W/(m2·K)之上,亦证明该水套满足排气口的冷却强度要求。

图6 缸体水套换热系数图

串联式水道结构造成各缸冷却水的流速差距显著,故各缸间的换热系数值也有很大区别。由图6知,一缸处的平均换热系数超过10 000 W/(m2·K),冷却性能良好。而四缸处的平均换热系数在5 000 W/(m2·K)左右,甚至部分区域仅有3000 W/(m2·K),勉强满足冷却需求。由此产生的后果是一缸和四缸的温度差别较大,缸体存在局部变形的风险。对于热负荷较高的缸盖鼻梁区,部分区域的换热系数值相对偏小,可能存在局部冷却不足的隐患。

2.4 压力场分析

图7 较为清楚地展示了水套各部分的压力分布情况,其中进口处的压力最大。由于结构设置,大量冷却水从进口处快速流入一缸水套,致使一缸与进口相接触区域的压力猛增,达260 MPa。冷却水进入水套后,流通面积增大,流速放缓,压力逐渐减小,并在出水口处达到最小值225 MPa。由于冷却液经缸体水套流入缸盖水套,因此前者压力更大,在245 MPa~265 MPa 间。相较于流速和换热系数分布,各缸之间的压力分布较为均匀。尽管第四缸压力依然最小,但其和一缸压力的差值不超过15 MPa,差距仅6%,说明串联式水道结构对压力分布的影响较小。仿真计算结果显示总流量为206 L/min,总压损为40 kPa,故该压损处于良好水平,水套的冷却性能符合要求。

图7 水套压力图

3 结论

(1)缸盖水套部分整体流速均在1 m/s 左右,流动死区较少,且平均换热系数在10 000 W/(m2·K)以上,拥有较好的冷却能力;

(2)缸体水套部分平均流速达0.5 m/s,平均换热系数超过5 000 W/(m2·K),但第四缸缸壁上存在较大面积的流动死区,冷却效果一般;

(3)缸盖鼻梁区和火花塞区域附近,平均换热系数在10 000 W/(m2·K)以上,但该区域的流速普遍偏低,不满足流速大于1.5m/s 的要求,冷却效果不佳,有待优化。