船用鼓形齿式联轴器机械加工工艺

2021-12-21任鹏宇

任鹏宇

(大庆隆锋机械设备制造有限公司,黑龙江 大庆 163000)

0 引言

鼓形齿式联轴器(Drum gear coupling)作为一类能够对轴向偏差进行补偿的联轴器,具备结构紧凑、承压能力强等性能优点,且拥有较小的回转半径。此类实用性较强的机械装置采用多齿套匹配形式,基于大半径齿套的作用下,小半径齿套的传动速度得到极大地提高,该齿轮组匹配的传动形式,使设备内部的受力抗压能力得到巨大的提高,这可以体现出现代化鼓形齿式联轴器的意义重大,在当今的船舶工业领域享有极高的声誉名望[1]。最新的技术是利用求出机械设备的倾角来对联轴器的啮合程度进行有效提高,基于上述操作改进后的联轴器,再通过边缘接触理论来改进机械边缘的曲率,使其变小,最终实现了船用鼓形齿式联轴器的理论设计过程。然而,此类加工技术没有具体的抛光步骤,也无法按照齿面曲率干涉理论来进一步计算联轴器的间隙倾角。为处理上述操作中存在的问题,首先经过探究得到了最优切削参量,后围绕齿面最小间隙分布进行分析,利用新兴的高效化加工技术探讨并研究了船用鼓形齿式联轴器机械设备,且在对比实验的作用下,充分体现出了该新兴加工技术的重要价值。

1 船用鼓形齿式联轴器机械结构特点分析

对联轴器的内部构造特征进行分析,具有重要的实际意义,是新兴机械加工技术的前提,基于齿面最小间隙分布与轴间最大倾角的理论支撑,详细的分析过程通过下述内容表述。

1.1 齿面最小间隙分布情况研究

通常情况下,在不存在轴间倾角时,联轴器的啮合程度较高,且装置中的载荷分布表现得较为均匀。基于上述情况,齿式联轴器齿面间隙处的边缘位置极易造成边缘接触问题,在此刻可以最大化地维持机械装置内部原有的传动特性。在装置的啮合程度较大的情况下,联轴器的内齿轮会在之前的位置移动到齿端的中心处,外齿轮会在之前的位置移动到齿面边缘处,在这种情况下由内外齿轮移动形成的齿面角便是齿面最小间隙。基于机械内部啮合程度的连续性变化,这个最小间隙也保持在0°~180°范围内波动。求出齿面最小间隙的详细方式通过下式给出:

在上式中:联轴器的齿面最小间隙用λ来表示;齿面夹角用ω来表示;边缘接触参量用pθ来表示;机械传动系数用y来表示;上限偏移指数用r来表示,下限偏移指数用w来表示。

1.2 最大轴间倾角确定

在联轴器齿面最小间隙发射连续性变化的同时,基于四类鼓形曲线的作用,最大轴间倾斜角度以圆弧形的样式发生变化。其中四种鼓形曲线依次称为浮动曲线t、半实轴曲线k、中段弧曲线τ以及侧段弧曲线ε,而且它们各自形成的变化仅与相关参量有关。此外,各曲线间的变化不受交叉干涉效应的影响。就联轴器装置的稳定性而言,最大轴间倾角能够直接关系到齿式联轴器设备所具有的精度,当上述四类曲线都表现为上升趋势时,装置的最大轴间倾角也会同步增大,在这种情况下,联轴器所具有的精度会相应减小,从而致使机械装置内部的稳定性表现为下滑状态[2]。为避免出现该问题,可对四类曲线的参量联立计算,最终得到联轴器所具有的最大轴间倾角,并逐渐减小倾角的大小,从而实现机械加工精度得以有效提高的目标。得出最大轴间倾角的详细过程通过下式给出:

在上式中:最大轴间倾角用χ来表示;分别依次用u,t,i,p来表示四种曲线所中对应的决定性参量。

2 基于构造特点的加工工艺研究

基于对联轴器的内部构造特征的探讨分析,再加上最优切削参量的求解以及机械粗磨工艺流程的完善,才能实现对新兴机械加工技术的全方位研究。

2.1 最优切削参量确定

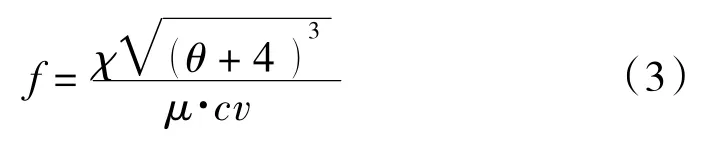

在计算求解出联轴器的最小间隙及最大轴间倾角的条件下,已基本确定机械内部的具体构造。联轴器的最优切削参数与其他参量不同,体现在它是与内部属性具有直接关联的一项重要指标,在另外的参量不发生改变的前提下,其参量进与材料本身相关。依照上述内容,最大轴间倾角作为一种受多种指标共同影响的内部属性,其夹角变化大小和最小间隙的分布有着重要关联[3]。在确保鼓形齿式联轴器机械在应用过程的稳定性的条件下,合理控制装置中的间隙角大小,可以设置其为表示装置内部的属性,联立式(2),可以求得联轴器机械的最优切削参量大小,并将其通过下式给出:

上式中:联轴器机械装置的最优切削参量用f来表述;分布决策参数用μ来描述;基础切削比率用c来描述;平均切削频率用v来描述。

2.2 机械齿联轴加工曲面确定

齿式联轴器机械设备的加工曲面拥有众多属性,例如切削处理等。在经过求解得出最优切削参量的条件下,内齿轮及外齿轮的啮合程度、齿面夹角等各项参量均以相同幅度进行变化,在该范围条件下,齿端中心和外齿面边缘间的距离不发生改变,依照联轴器内部的构造属性的变化能够得知,机械加工曲面原本就是倾斜的,但伴随着强烈的运作压力,设备本身的倾角与运行时间呈现反比例关系,即时间越长,倾角越小,直到减小为0,一般情况下,这可以解释基础倾角为何能够被忽略。用c表示曲面表层的粗糙系数,航行压力的大小用F来描述,通过上述两个系数能够把机械齿联轴加工曲面用下式描述:

上式中:H表示齿式联轴器加工曲面;齿面夹角用a来表示;内齿轮啮合程度用M来表示;外齿轮啮合程度用N来表示。

2.3 粗糙机械磨平流程的完善

联轴器的机械粗磨工艺流程的第一步为切削材料的确定,并依照实际的确定结果来选取合适的打磨工具。在联轴器加工曲面倾角满足条件的前提下,联轴器表面的粗糙离子与航行压力的大小没有任何联系,此外,齿面夹角、内齿轮及外齿轮的啮合程度等指标也产生不了明显改变,为切削磨平操作的开展创造了有利条件[4]。联轴器机械设备详细的磨平流程图如图1 所示。

图1 船用鼓形齿联轴器粗糙机械磨平流程

3 实验结果与分析

为对联轴器机械加工技术所具有的重要价值进行验证,设计了下面的两组实验。分别利用改进前后的加工技术来对同一型号的联轴器设备进行处理,使两组实验的时间一致,记录设备表层粗糙度与间隙倾角这两项数据的变化趋势。

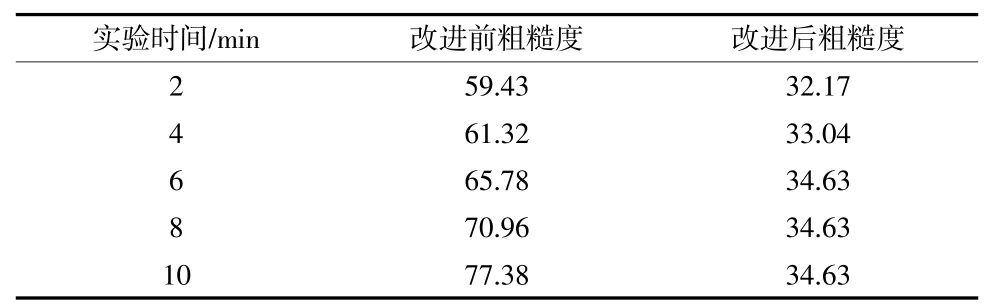

3.1 机械表面粗糙度对比

将实验时间设置为10 min,分别记录在此时间内,利用完善前后的工艺处理时,联轴器机械设备表层粗糙度的变化趋势,结果在表1 中给出。

表1 机械表面粗糙度对比表

经过实验可得,随着时间增长,采用改良前的加工技术时,联轴器机械设备表层粗糙度表现出先小幅度增长、后大幅度增长的趋势,时间刚好结束时,联轴器机械设备表层粗糙度最大,其具体的数值为77.38%;采用改良后的加工技术时,联轴器机械表层粗糙度表现出先增加、后稳定的趋势,时间在6 min时,联轴器机械表层的粗糙度最大,表现出为34.63%,其远远小于改良前的加工技术。

3.2 机械间隙倾角对比

将实验时间设置为10 min,分别记录在此时间内,利用完善前后的工艺处理时,联轴器机械设备间隙倾角的变化趋势,结果在表2 中给出。

表2 机械间隙倾角对比表

经过实验可得,随着时间增长,采用改良前加工技术时,联轴器机械设备的间隙倾角表现出先减小、后增大的趋势,时间刚好结束时,联轴器机械设备的间隙倾角最大,表现出为104.3°;采用改良后加工技术时,联轴器机械间隙倾角表现为逐步减小的趋势,时间为2 min 处,联轴器机械设备的间隙倾角最大,表现出为67.8°,远远小于改良前加工技术。

4 结语

基于确定最优切削参量及机械粗磨工艺完善等手段,改良并完善了传统的船用鼓形齿式联轴器设备机械加工技术,并在实验数据的验证下,得出新兴工艺技术的切实可行性。