脱磷剂及焙烧温度对高磷鲕状赤铁矿石还原产物磨矿特性的影响

2021-12-18陈泽坤孙体昌吴世超李宗蔚

陈 泽 坤 孙 体 昌 吴 世 超 李 宗 蔚

(北京科技大学土木与资源工程学院,北京 100083)

占我国铁矿石储量1/9的高磷鲕状铁矿石被认为是世界上最难选的铁矿石之一[1],一直以来未能得到有效利用[2-4]。研究表明,采用煤基直接还原焙烧—磁选的方法处理矿石可以获得磷含量很低的直接还原铁[5-16]。

已有的关于高磷鲕状铁矿石直接还原焙烧—磁选试验研究中,大都研究了磨矿细度与直接还原铁品位的关系,却鲜有关于还原产物磨矿特性的研究。李茂林[17]等研究了磁化焙烧条件对鄂西铁矿石磨矿性能的影响,发现焙烧矿中粗颗粒增多、细颗粒减少,焙烧条件影响还原产物的可磨度。颜亚梅等[18]研究了磁化焙烧对鄂西铁矿石磨矿性能的影响,发现由于焙烧矿结构致密导致还原产物可磨性变差。上述研究表明,高磷鲕状赤铁矿石的磁化焙烧对焙烧矿的可磨度有一定的影响。而高磷鲕状赤铁矿石的直接还原温度比磁化焙烧温度高很多,所得还原产物的性质与天然矿石性质相差较大。此外,还原产物中的铁主要以金属铁的形式存在,具有延展性,在磨矿过程中存在塑性形变,对磨矿特性的影响更大。因此,有必要研究焙烧条件对还原产物磨矿特性的影响。

基于上述背景,本研究以高磷鲕状赤铁矿为对象,考察脱磷剂种类、用量及焙烧温度对还原产物可磨度、磨矿后铁和磷分布情况的影响。

1 原料性质及研究方法

1.1 原料性质

试验所用高磷鲕状赤铁矿石来自阿尔及利亚,铁品位55.58%,含磷0.57%,主要铁矿物为赤铁矿、磁铁矿、褐铁矿和少量的菱铁矿,其中部分磁铁矿无规律地嵌布于褐铁矿、鲕绿泥石鲕粒周围或附近,粒度均较细,大部分小于0.02 mm;磷一部分以磷灰石的形式存在,另一部分则存在于铁矿物中;主要脉石矿物为鲕绿泥石,石英和方解石少量[19]。

所用还原剂为秸秆炭,粒度-2 mm,固定碳含量为80.12%、挥发分6.26%、灰分3.80%、水分9.82%;脱磷剂为分析纯的钙盐或钠盐(CaCO3、Na2CO3、CaF2)。

1.2 研究方法

焙烧过程如下:将原矿破碎至-2 mm,与脱磷剂、还原剂按比例混合(脱磷剂、还原剂添加量按与原矿的质量百分比表示)混匀后放入加盖的坩埚中,待马弗炉升至一定的温度后放入坩埚,焙烧70 min取出,在空气中自然冷却后得到还原产物。

相对可磨度试验方法如下:还原产物破碎至-2 mm,混匀后缩分取15 g,用RK/BM型三辊四筒棒磨机进行一段磨矿,磨矿浓度为66.67%,磨矿时间为5 min,将磨矿产品用筛孔0.074 mm、0.045 mm和0.030 mm的筛子在湿式振筛机上筛分,振动频率为400 Hz,筛分时间为10 min,各粒级产品分别过滤烘干。用4个粒级(+0.074 mm、-0.074+0.045 mm、-0.045+0.030 mm、-0.030 mm)的产率来表征还原产物的相对可磨度。对各粒级的铁品位和磷含量进行测定,研究其变化规律。

将+0.074 mm粒级的产品在模具中加入环氧树脂固化剂进行固化,用切片机将固化好的样品抛光处理得到光片,喷碳处理光片后在(SEM-EDS)扫描电镜观察磨矿产品的粒度形状和解离特性。

2 试验结果及讨论

2.1 脱磷剂种类及用量对还原产物磨矿特性的影响

固定条件为:原矿40 g,还原剂秸秆炭用量15%,焙烧温度1 200℃,焙烧时间70 min。脱磷剂添加种类为CaCO3、Na2CO3、CaF2、CaCO3+Na2CO3和 CaCO3+CaF2,不同添加种类下用量变化范围为0~20%。混合脱磷剂配比采用探索试验中确定的m(CaCO3)∶m(Na2CO3)=13∶2、m(CaCO3)∶m(CaF2)=13∶2。

2.1.1 可磨度

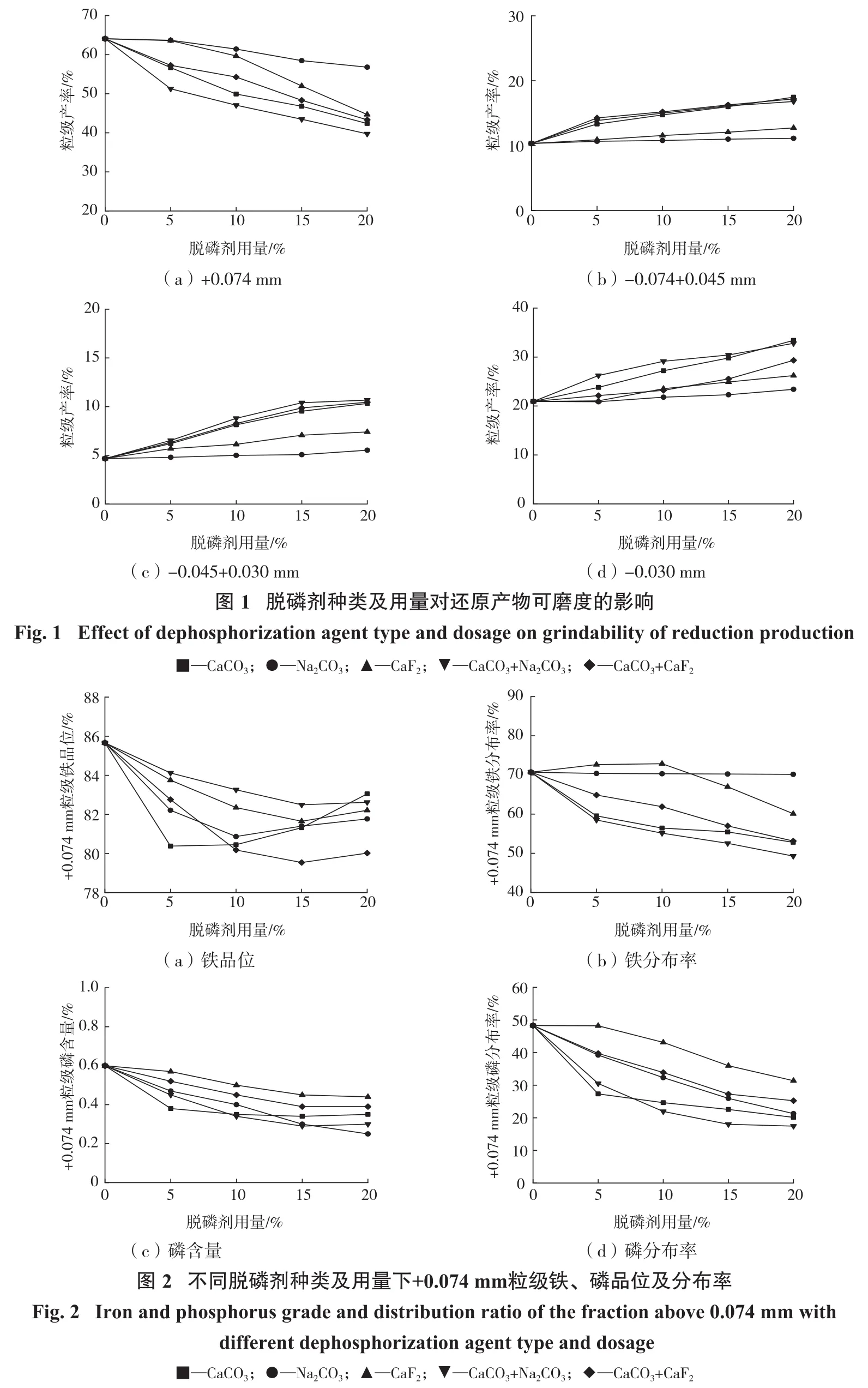

脱磷剂种类及用量对还原产物可磨度的影响见图1。

由图1可知:①还原产物磨矿产品的颗粒粒度主要分布在+0.074 mm和-0.030 mm这2个粒级,-0.074+0.045 mm和-0.045+0.030 mm粒级含量较少。②脱磷剂用量对还原产物的可磨度影响规律基本一致。不添加脱磷剂时,+0.074 mm粒级产率为64.07%,-0.074+0.045 mm粒级产率为10.33%,-0.045+0.030 mm粒级产率为4.67%,-0.030 mm粒级产率为20.93%;随着脱磷剂用量的增加,+0.074 mm粒级产率逐渐下降,-0.074+0.045 mm和-0.045+0.030 mm粒级产率略微升高,-0.030 mm粒级产率明显升高。③脱磷剂的种类对还原产物可磨度影响程度不同,由大到小依次为CaCO3+Na2CO3、Ca-CO3、CaCO3+CaF2、CaF2、Na2CO3。对于混合脱磷剂 Ca-CO3+Na2CO3,当CaCO3+Na2CO3用量增至20%时,+0.074 mm粒级产率降至39.73%,-0.074+0.045 mm和-0.045+0.030 mm分别升至16.80%和10.67%,-0.030 mm粒级升至32.80%,说明脱磷剂用量对+0.074 mm、-0.030 mm粒级产生的影响较大。

2.1.2 +0.074 mm粒级铁、磷品位及分布率

由于+0.074 mm粒级中连生体数量最多,且富集了大量的铁,磷分布率的变化最为明显,因此以+0.074 mm粒级为研究对象,分析脱磷剂种类及用量对铁、磷品位及分布率的影响。

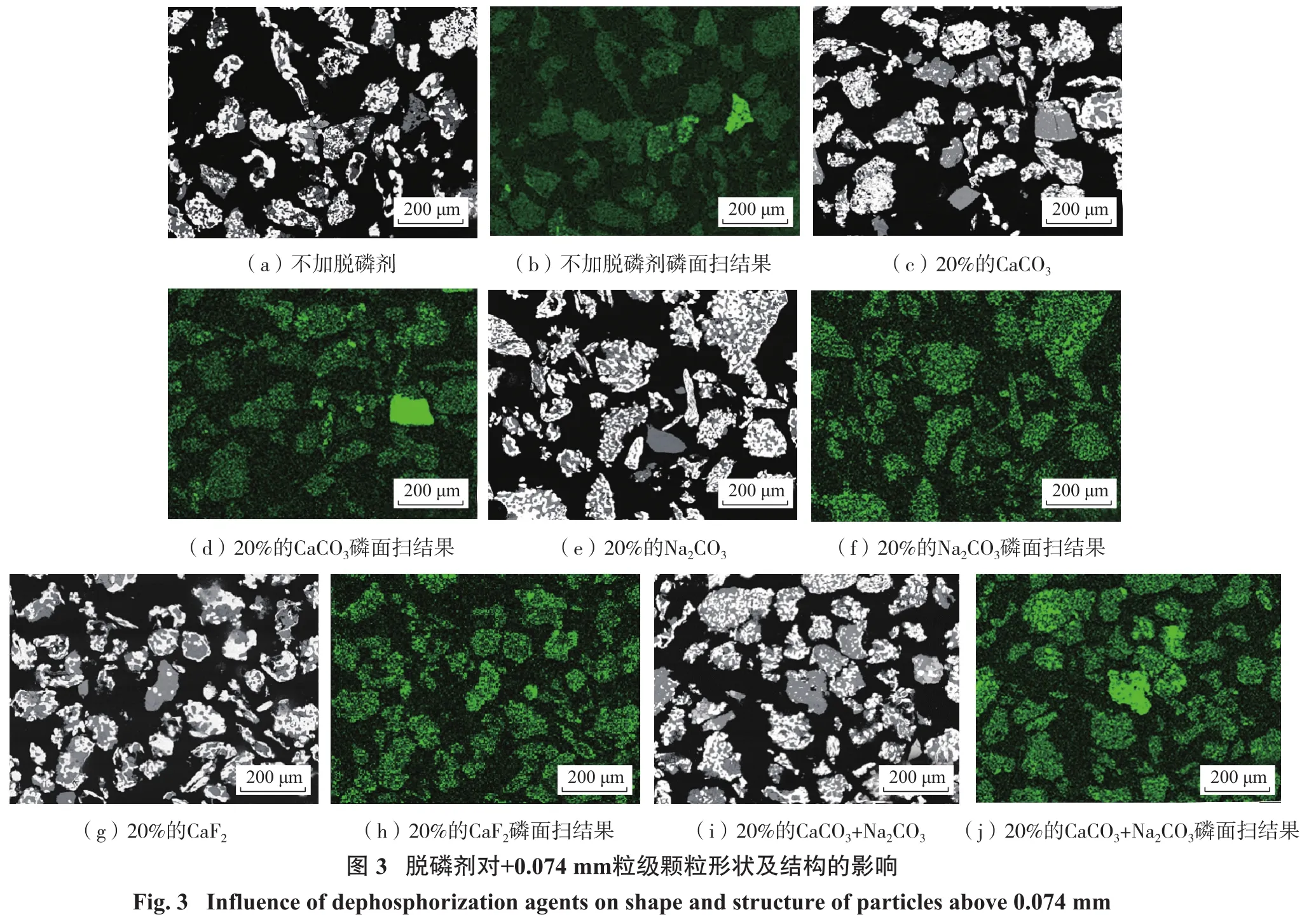

图2为不同脱磷剂种类及用量下+0.074 mm粒级铁、磷品位及分布率。

由图2可知:①不添加脱磷剂时,+0.074 mm粒级铁品位和磷含量最高,分别为85.66%和0.60%;随着脱磷剂用量的增加,+0.074 mm粒级铁品位先降低后升高,而磷含量大体都呈下降的趋势。需要特别注意的是,CaCO3用量的增加对磷含量的影响较小,不同CaCO3用量下磷含量基本维持在0.35%左右。②不添加脱磷剂时,+0.074 mm粒级铁分布率为70.70%,说明铁主要富集于粗粒级中。随着Na2CO3用量的增加,+0.074 mm粒级铁分布率几乎不变,图1(a)显示该粒级产率降低,说明铁在该粒级逐渐富集;随着CaCO3、CaCO3+Na2CO3、CaCO3+CaF2用量的增加,+0.074 mm粒级铁分布率逐渐降低,说明铁在该粒级的富集情况并不明显;随着CaF2用量的增加,+0.074 mm粒级铁分布率先基本不变后逐渐降低,说明CaF2用量较低时,铁在粗粒级富集,CaF2用量较高时,铁逐渐进入中细粒。③不添加脱磷剂时,+0.074 mm粒级磷分布率为48.29%,大量磷会富集在粗颗粒当中;随着脱磷剂用量的增加,磷更容易进入到中细粒级中,加入20%的CaCO3+Na2CO3可以使+0.074 mm粒级磷分布率降至最低17.46%。

特别发现,不添加脱磷剂时,还原产物铁品位为77.63%,磷含量为0.81%,随着脱磷剂用量的增加,铁品位和磷含量逐渐下降。+0.074 mm粒级产品与还原产物相比,铁品位有明显提高,磷含量明显降低,说明铁主要富集在粗粒中,磷主要分布于中细粒级中。

2.1.3 脱磷剂对+0.074 mm粒级颗粒形状及结构的影响

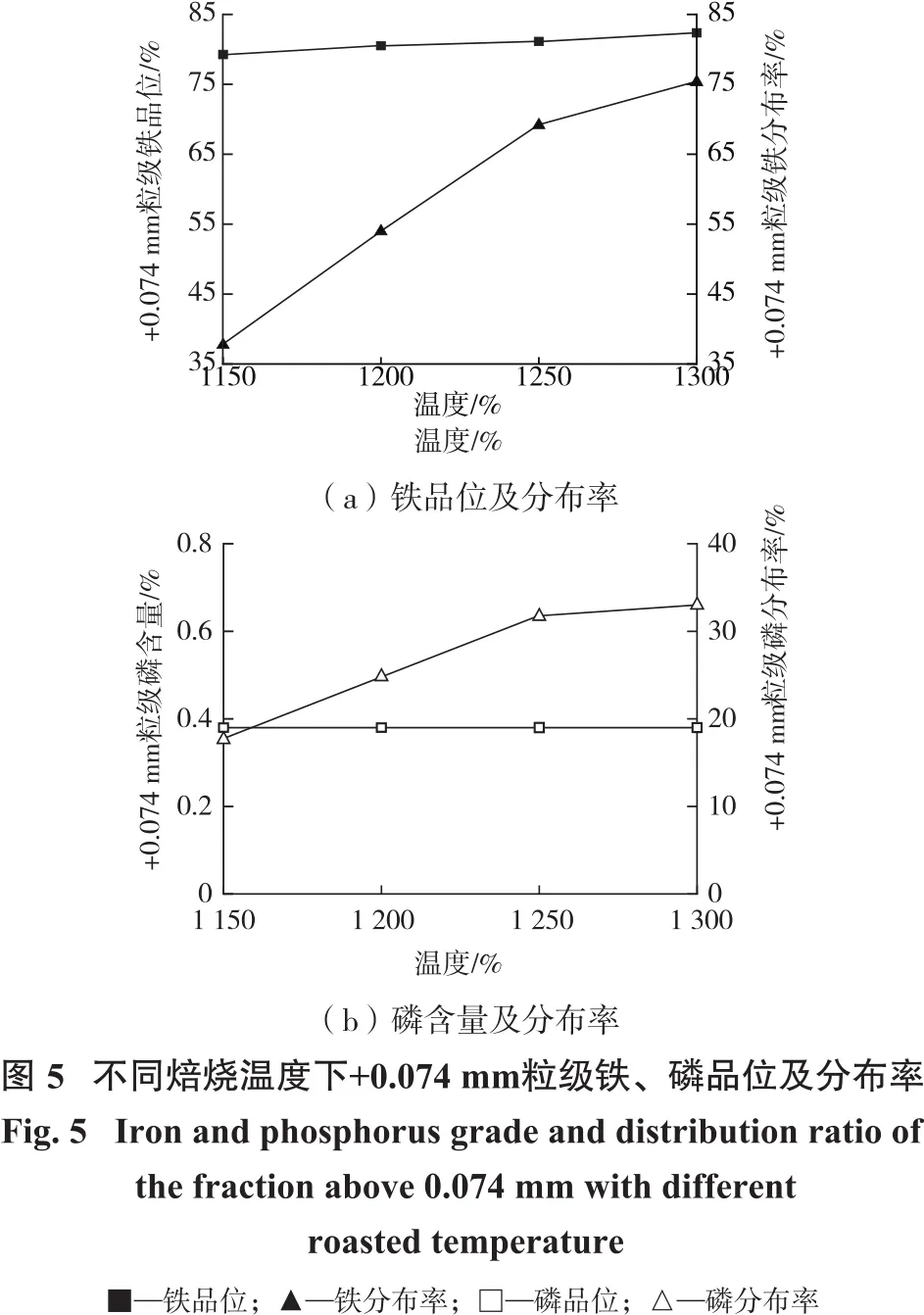

为探究脱磷剂对+0.074 mm粒级颗粒形状及结构的影响,分别选取不添加脱磷剂,添加20%的CaCO3、Na2CO3、CaF2或CaCO3+Na2CO3等5个条件,通过SEM扫描电镜观察脱磷剂对磨矿产品+0.074 mm粒级颗粒形状、金属铁粒度、铁与脉石矿物的嵌布关系、磷存在形态的影响,结果如图3所示。

由图3可知,不添加脱磷剂时,+0.074 mm粒级产品中存在少量单体铁颗粒和单体脉石颗粒,大多数颗粒以连生体的形式存在,形状较为不规则,磷主要存在于磷灰石中,少量的磷会进入到铁中,导致该粒级磷含量较高;添加脱磷剂时,单体铁颗粒消失,脉石颗粒的数量也逐渐减少,颗粒仍以连生体的形式存在,但形状为类椭圆形块状,这样形状较为规则的颗粒在磨矿中更易单体解离,在该粒级下的颗粒大小与不加脱磷剂相比没有太大变化,不同的是,当脱磷剂选用Na2CO3时,发现多数连生体颗粒均为富颗粒,当脱磷剂选用CaCO3或混合脱磷剂时,才会有贫颗粒的存在,由此推断,贫颗粒中的铁更易通过磨矿与脉石相解离,但由于该条件下焙烧生成的铁比较细小,单体解离后进入到中细粒级当中。

此外,分别加入20%的CaCO3或混合脱磷剂后,磷的分布较为集中,会逐渐迁移到磷灰石中,此时的磷灰石主要以单体颗粒的形式存在;加入20%的Na2CO3时,磷分布较为均匀,且主要存在于脉石中,该类脉石与铁嵌布关系较为紧密;当加入20%的CaF2后,磷的分布较为均匀,主要存在于磷灰石及其它脉石颗粒中,仍有少量的磷进入铁中,说明CaF2对脱磷的效果较差。由此可以推断,当磷存在于单体脉石颗粒中时,通过磁选可以去除大部分磷,分选的效率较高;当磷的分布较为均匀,含磷脉石与铁以连生体的形式存在时,经过一段磨矿后通过磁选除磷的效率并不高,很难达到降磷的指标,需多段磨矿才能将脉石与铁解离完全,达到合格的除磷指标。混合脱磷剂对+0.074 mm粒级产品的颗粒粒度、脉石与铁颗粒的关系、磷的分布情况大体相同。

2.2 焙烧温度对还原产物磨矿特性的影响

固定条件为:原矿40 g,还原剂秸秆炭用量15%,焙烧时间70 min,CaCO3+Na2CO3用量20%。

2.2.1 可磨度

焙烧温度对还原产物可磨度的影响见图4。

由图4可知,还原产物的磨矿产品集中+0.074 mm和-0.030 mm这2个粒级;焙烧温度对还原产物的可磨度影响较大,随着焙烧温度的升高,还原产物的可磨度降低,越来越难磨。当焙烧温度由1 150℃升至1 300℃时,+0.074 mm粒级产率从32.93%上升至67.53%,增长了34.60个百分点;-0.030 mm粒级从39.20%降至19.00%,其余的粒级分布率下降幅度较小。

2.2.2 +0.074 mm粒级铁、磷品位及分布率

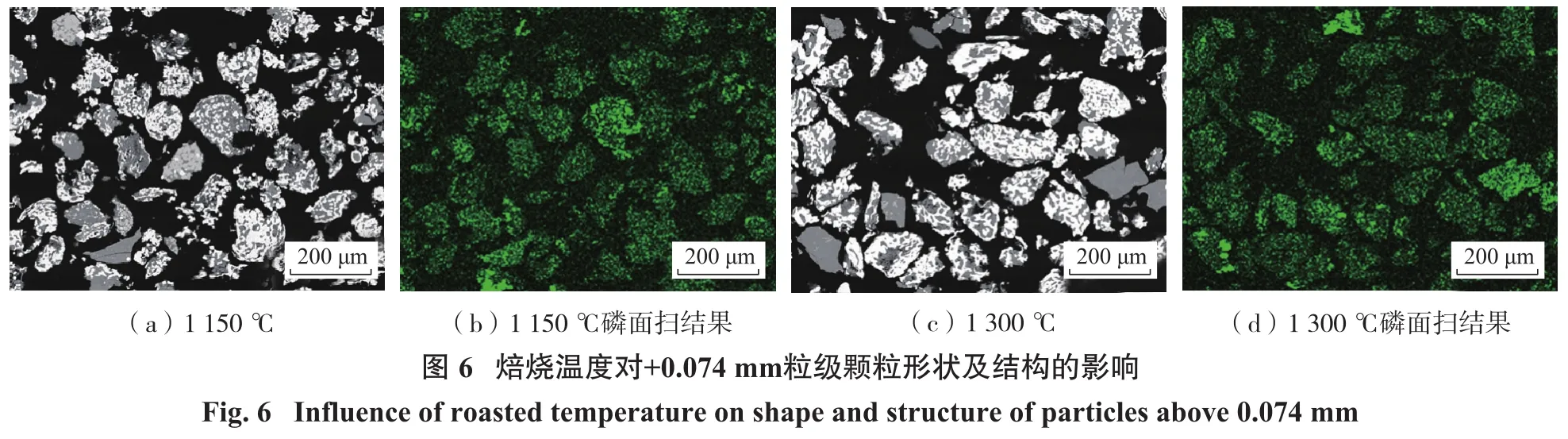

图5不同焙烧温度下磨矿产品+0.074 mm粒级铁、磷品位及分布率。

由图5可知:①焙烧温度对+0.074 mm粒级铁品位、磷含量的影响较小;烧温度由1 150℃升高至1 300℃,铁品位由79.26%小幅升至82.35%,磷含量基本维持在0.38%左右。②随着焙烧温度的升高,+0.074 mm粒级铁分布率及磷分布率逐渐升高,这和+0.074 mm粒级产率的升高有关。

该还原产物铁品位约为68.89%,磷含量约为0.71%,焙烧温度对于还原产物铁品位和磷含量影响不大,而+0.074 mm粒级铁品位明显高于还原产物,磷含量较低。结合不同温度下该粒级的产率可知,随着焙烧温度的升高,铁、磷分布率与该粒级产率之差越来越大,说明铁、磷会很明显地富集到粗粒级当中。

2.2.3 焙烧温度对+0.074 mm粒级颗粒形状及结构的影响

为探究焙烧温度对+0.074 mm粒级颗粒形态及结构的影响,分别选取1 150℃和1 300℃,通过SEM扫描电镜观察焙烧温度对磨矿产品+0.074 mm粒级颗粒形状、金属铁粒度、铁与脉石矿物的嵌布关系、磷存在形态的影响,结果如图6所示。

由图6可知,随着焙烧温度的升高,+0.074 mm粒级中粗颗粒增多。当焙烧温度为1 150℃时,颗粒以连生体的形式存在,大多数为类圆形的较为规则形状,而脉石颗粒形状不规则,数量也较少;当焙烧温度升至1 300℃时,大多数颗粒仍以连生体的形式存在,形状没有太大变化,也没有单体铁颗粒的出现,但脉石颗粒的数量增加。说明焙烧温度的升高并不会对+0.074 mm粒级颗粒形态产生较大影响,但脉石颗粒的数量会增多。

此外,焙烧温度为1 150℃时,磷主要以磷灰石的形式存在,一部分磷灰石与铁嵌布关系较为密切,另一部分则是以磷灰石的形式存在;焙烧温度升至1 300℃时,磷仍以磷灰石的形式存在,但此时大多数的磷灰石与其他脉石矿物形成连生体,只有少量的磷灰石仍与铁形成连生体颗粒。说明温度升高不会改变磷的存在状态,但会改变磷灰石与其他颗粒间的嵌布关系。

3 结论

(1)脱磷剂种类、用量对还原产物的可磨度有较大影响,随着用量的增加,还原产物的可磨度升高,不同种类的脱磷剂对还原产物可磨度的影响程度由大到小依次为CaCO3+Na2CO3、CaCO3、CaCO3+CaF2、CaF2、Na2CO3。

(2)随着脱磷剂用量的增加,+0.074 mm粒级铁品位先下降后升高,磷含量逐渐下降,而粗粒级中的铁和磷会逐渐进入到中细粒级当中,铁和磷在粗粒级中的富集的情况较差。原因是脱磷剂含有CaCO3时,+0.074 mm粒级产品中含有更多的贫颗粒,贫颗粒中的铁更易通过磨矿与脉石解离,进入到细粒级当中。

(3)不加脱磷剂时,+0.074 mm粒级中磷主要赋存于磷灰石以及部分铁中,加入CaCO3、混合脱磷剂时,磷的分布较为集中,主要是以磷灰石的形式存在;加入Na2CO3时,磷的分布较为均匀,存在于脉石中与铁形成连生体;加入CaF2后,磷的分布较为均匀,存在于脉石以及铁中,但脱磷的效果较差。

(4)焙烧温度是影响还原产物可磨度的重要因素,随着焙烧温度的升高,+0.074 mm粒级产率升高,其余粒级产率逐渐降低,还原产物的可磨度迅速降低。升高温度可以使+0.074 mm粒级铁品位和磷含量升高,铁和磷逐渐富集到粗粒级当中。