基于离散元与光滑粒子流体力学耦合的高浓度尾砂浓密过程仿真

2021-12-18熊有为刘福春刘恩彦雷显权1

熊有为 刘福春 陈 伟 刘恩彦 雷显权1

(1.长沙有色冶金设计研究院有限公司,湖南 长沙 410003;2.深井矿山安全高效开采技术湖南省工程研究中心,湖南 长沙 410003;3.中南大学能源科学与工程学院,湖南 长沙 410083)

尾砂浓密是高浓度(膏体)充填的核心工艺,尾砂浓密效果的优劣直接影响充填料浆流变特性和充填体的力学强度[1]。为了获得稳定的高浓度底流,近年来许多学者从宏观和微观尺度,采用理论分析、物理模拟试验等不同方法开展了大量的基础理论研究和材料物性研究,为揭示尾砂颗粒的沉降机制和浓密规律提供了一定的理论指导[2-6]。但通过不同规格的试验装置获得的尾砂浓密底流浓度存在较大差异,无法为浓密机选型和工艺参数优化提供精准依据,最终可能造成系统建成后尾砂物料性质与浓密设备的匹配性差,需要耗费长时间、高成本进行系统调试,甚至造成建设投资浪费。

随着计算机数值模拟技术的发展,使得采用模拟仿真方法研究浓密机内部流场变化规律成为可能[7-8]。采用该方法能够建立全尺寸物理模型,减小试验装置尺寸效应的影响,可视化分析问题产生的机理,节省常规试验所需的人力、物力和时间。国内外研究人员主要采用传统的基于欧拉方法的计算流体力学,针对浓密机开展了入料井局部结构优化和浓密各区域浓度场分布的数值仿真[9-12],将不同浓密区域尾砂料浆视为连续均质流体,但该方法难以表征尾砂浓密过程中固液两相介质相互作用的强非线性问题。

本研究基于离散元方法(Discrete Element Method,DEM)和光滑粒子流体动力学方法(Smoothed Particle Hydrodynamics,SPH),提出了一种新的 DEMSPH耦合方法,并对尾砂浓密过程进行仿真研究。针对某矿山尾砂特性,基于DEM-SPH耦合方法,开展深锥浓密工艺仿真,以浓密尾砂底流浓度作为主要评价指标,与工业生产实际指标进行对比,验证仿真模型的准确性和可靠性,为矿山充填浓密工艺研究提供一种新方法。

1 仿真原理

尾砂浓密过程可以视为离散的固体颗粒材料(尾砂)与连续的流体介质(水)相互作用的动态过程。本研究采用离散元方法(DEM)模拟颗粒相,采用光滑粒子流体动力学方法(SPH)模拟流体相,并加入颗粒与流体的相间作用模型来达到模拟其动态两相作用过程。

1.1 离散元法

离散元方法(DEM)采用动态松弛法、牛顿第二定律和时步迭代求解每个颗粒的运动和位置,因而特别适合于求解非线性问题[13-14]。通过改变颗粒和边界的离散元分析模型、接触力学模型和参数,可以分析不同颗粒与不同边界的接触作用及其对颗粒流动的影响。

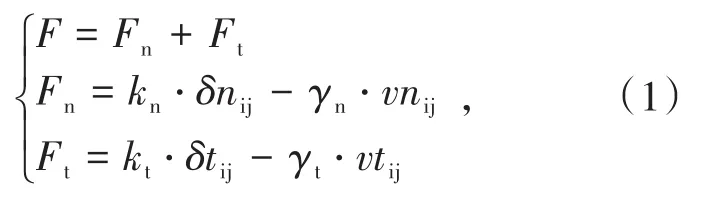

离散元方法中的各个颗粒间接触为赫兹(Hertz)接触模型,其接触力学模型由一个法向力与一个切向力组成:

式中,F为颗粒间接触力,Pa;Fn为法向接触力,Pa;Ft为切向接触力,Pa;i,j分别代表相互接触的两个颗粒;kn为法向接触弹性常数,Pa/m;δnij为颗粒法向接触重叠量,m;γn为法向接触的弹塑性阻尼常数,N·m-1·s;vnij为法向的相对速度,m/s;kt为切向接触弹性常数,Pa/m;δtij为切向的颗粒接触重叠面积,m2;γt为切向接触的弹塑性阻尼常数,N·m-1·s;vtij为切向的相对速度,m/s。

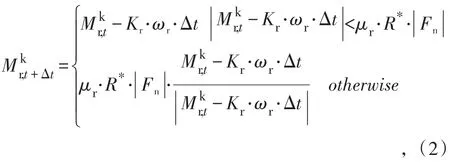

当所模拟的颗粒在现实中是不规则形状时,需要在接触力中加入滚动摩擦阻力来补偿颗粒形状所带来的额外的滚动阻力[15]。本研究采用的滚动摩擦模型计算额外的由颗粒形状带来的滚动扭矩,该模式公式为

1.2 光滑粒子流体动力学方法

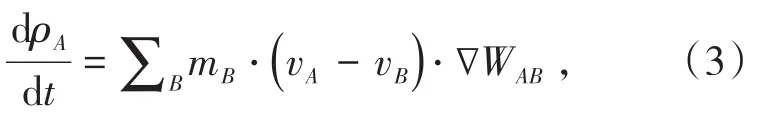

光滑粒子流体动力学(SPH)是一种基于拉格朗日方法的流体力学计算方法[16],主要用于模拟复杂、飞溅、自由表面的流体流动,特别适用于模拟多相流中的液相。其连续性方程为

式中,ρA为颗粒A的密度,kg/m3;vA为颗粒A的速度,m/s;vB为颗粒B的速度,m/s;mB为颗粒B的质量,kg;WAB为光滑核函数;∇为散度算子。这种形式的连续性方程具有良好的数值保存特性,适用于自由表面流体和密度不连续等流动状态。

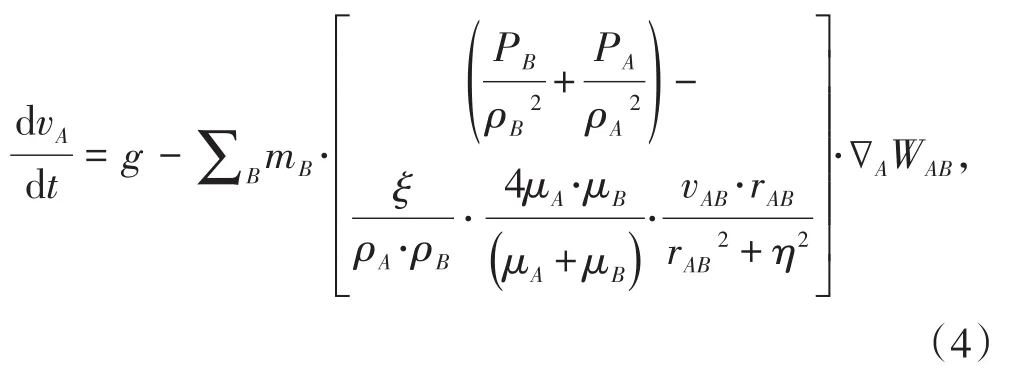

SPH形式的动量方程中的每个粒子A的加速度计算公式为

式中,PA和PB分别为粒子A和粒子B的压力,Pa;μA和μB分别为粒子A和粒子B的黏度,Pa/s;ξ为黏度项的校准因子;g为重力加速度,m/s2;vAB为粒子A和粒子B之间的相对速度,m/s;rAB为粒子B到粒子A的距离,m;η为避免rAB=0的奇点系数。

对于非牛顿流体,假设流体的流变特性用Hershel-Bulkley模型来描述,粒子A的黏度μA可定义为

使用准压缩方法,可直接根据流体的密度来计算流体的压力,公式为

式中,P0为压力尺度,Pa;ρ0为参考密度,kg/m3;γ为常数,通常选为7。

1.3 离散元与光滑粒子流体动力学的耦合

固体颗粒相与液相的耦合计算方法(Coupled DEM-SPH Method)取决于特定固体颗粒周围的流体流动的细节是否需要得到解析。如果需要得到相应的解析解,则需采用比颗粒尺寸更小的流体颗粒,如此可避免任何相位平均和使用相关性或闭合来完成相耦合。如果粒子尺寸较小或数量较多,则通过DEM计算一个平均的连续固体分数分布,然后用于流体方程计算[17-19]。

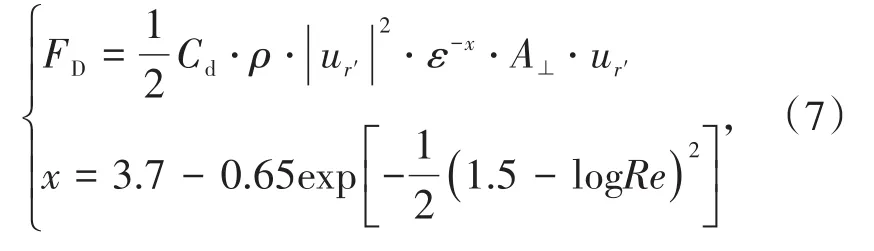

SPH相与DEM相的单向耦合方法中,由液体粒子给固体颗粒施加的曳力为

其中,x为拟合系数;FD为曳力,Pa;Cd为阻力系数;A⊥为粒子投影面积,m-2;ur'为液体粒子与固体颗粒之间的相对流速,m/s;ε为局部的流体分数;流体的雷诺数为为颗粒的球面半径,m;μ为流体的动力黏度,Pa/s。

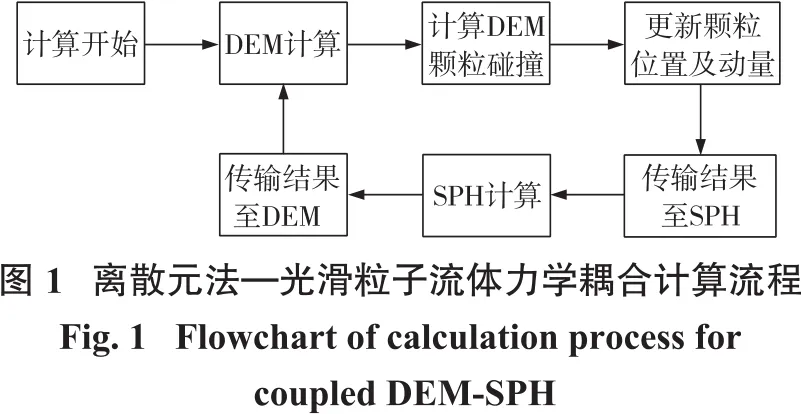

由于大多数的颗粒在现实中为非球形颗粒,且颗粒沉降特性受絮凝团聚影响,因此本研究采用的曳力系数为试验修正值,离散元方法—光滑粒子流体力学耦合计算流程如图1所示。

2 数值仿真参数标定

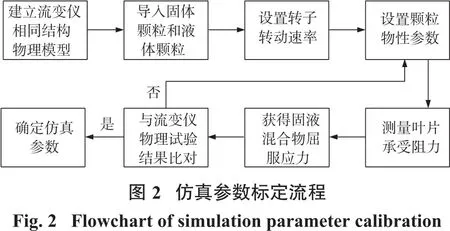

应用离散元方法仿真时,颗粒仿真参数的选取效果直接决定了仿真中固体颗粒的表现。现实中的胶凝材料和尾砂的颗粒粒径均在1 mm以内,如果在离散元中采用相应大小的颗粒粒径,基于现有计算资源,将无法在有限的时间内得到相应的结果。因此,本研究通过适当放大颗粒粒径来减少颗粒总数,提高计算效率。通过改变粒子的物性参数,确保材料在宏观尺度下的流动表现与直径放大后的材料表现一致[20]。颗粒材料参数标定是进行离散元数值模拟的首要步骤,也是最为关键的环节,标定流程如图2所示。

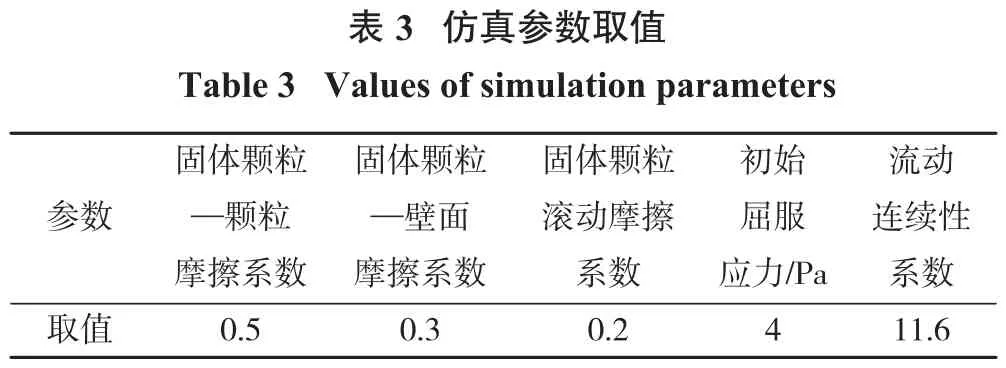

本研究通过仿真试验和物理试验相结合的方法对参数进行标定,即同时进行数值仿真环境下的流变试验和实验室条件下的流变试验,通过两者获得的流变参数对标,确定仿真环境中的固体颗粒—颗粒摩擦系数、固体颗粒—壁面摩擦系数、固体颗粒滚动摩擦系数等仿真参数。

3 尾砂浓密仿真实例分析

3.1 高浓度尾砂浓密工艺初步确定

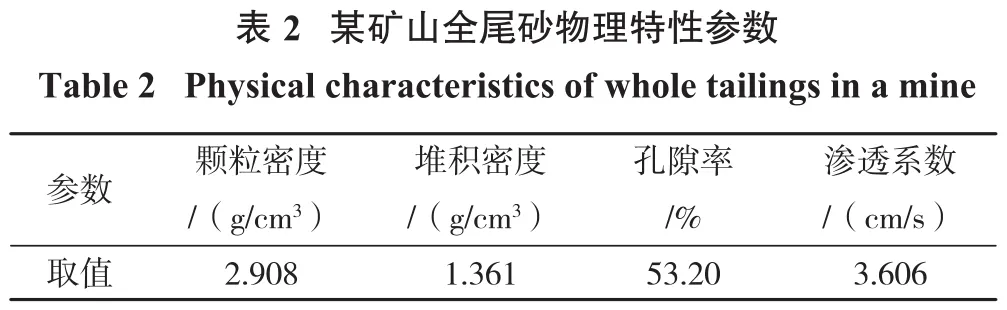

某矿山生产能力500万t/a,选厂产生的全尾砂粒径级配参数见表1,D10=1.86 μm,D50=19.17 μm,D90=79.05 μm,属于超细全尾砂。全尾砂基本物理性质参数见表2。

?

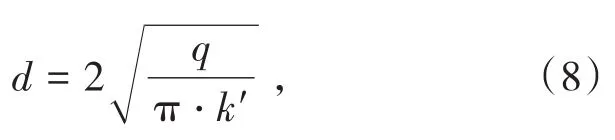

选厂尾砂进入充填系统浓密机的料浆质量浓度为27%,流量1 000 m3/h,通过小型相似试验确定絮凝剂添加量为20 g/t时尾砂沉降效率最高,尾砂沉降固体通量为0.43 t/(h·m2)。矿山尾砂充填沉降处理量平均为124 t/h,根据式(8)计算,浓密机直径为19.2 m,因此本研究浓密机选型参数为直径20 m,边墙高度12 m。

?

式中,d为浓密机直径,m;q为尾砂处理量,t/h;k'为尾砂固体通量,t/(h·m2)。

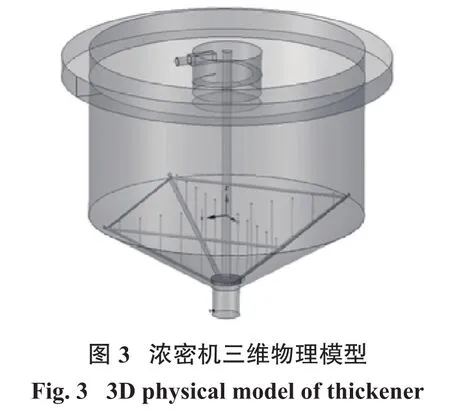

3.2 浓密机物理模型构建

根据计算得到的浓密机关键尺寸以及工业浓密机实体装备结构,构建的三维物理模型如图3所示,浓密机具有螺旋渐近线结构的入料井和耙架剪切装置。

3.3 仿真参数标定

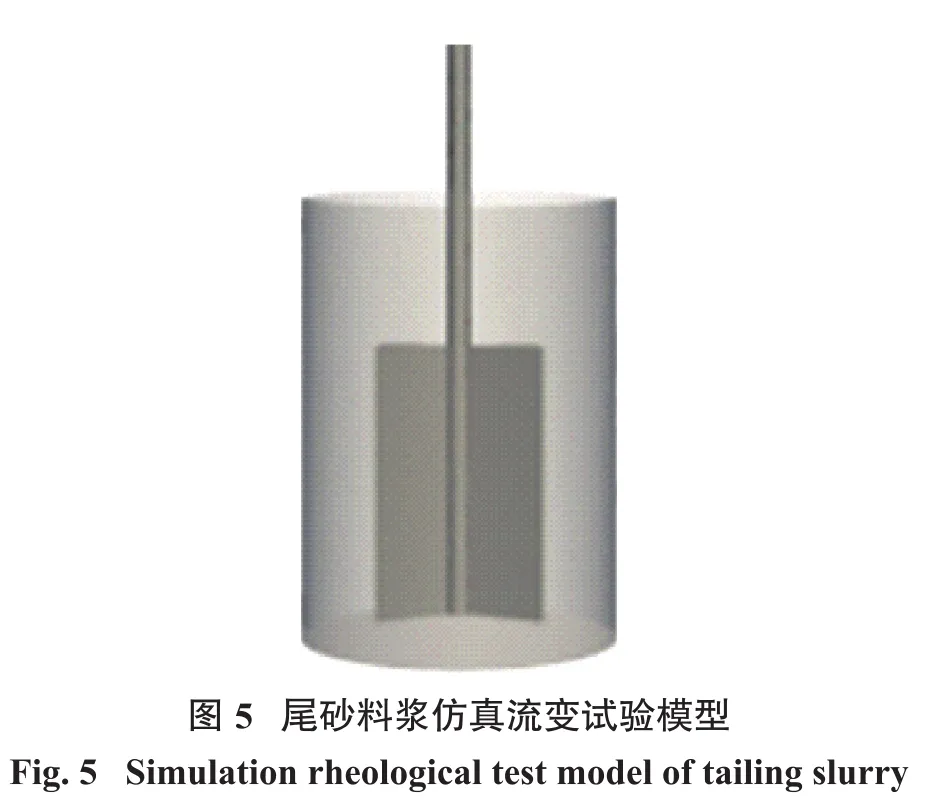

采用流变仪测试质量浓度为27%时的尾砂流变参数(图4),同时在仿真平台中建立与流变试验同等规格的容器和转子模型并模拟运行(图5)。通过仿真平台流变模拟结果与流变仪试验结果进行对比,当二者结果近似时,经专有仿真参数数据库标定查找,获得的仿真参数见表3。

?

3.4 浓密过程仿真运行及结果分析

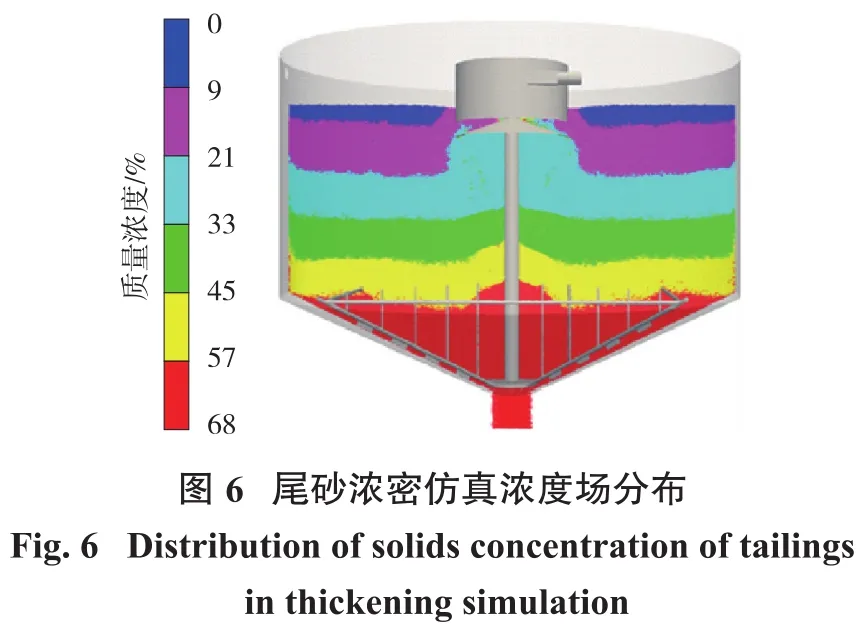

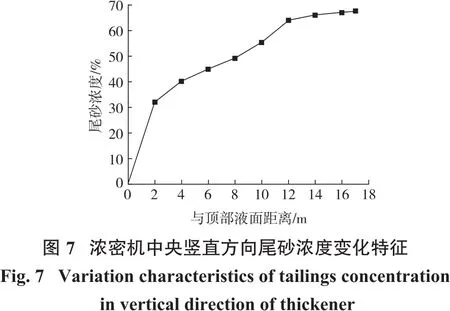

本研究设置进料固体颗粒密度为2 908 kg/m3,进料液体颗粒密度为1 000 kg/m3,为提高软件计算效率,需要对颗粒尺度进行放大处理[20]。通过对不同粒子直径仿真效果的分析,综合考虑仿真精度与效率,进料固体颗粒直径设定为40 mm,进料液体粒子直径设定为40 mm。输入仿真初始条件(入料流量为1 000 m3/h,耙架转速0.2 r/min)后,启动软件进行计算,对尾砂沉降过程进行模拟仿真。浓密机内被颗粒注满,观察到各区域浓度变化稳定时,可认为浓密机运行达到稳定状态,通过后处理模块获得浓度场剖面如图6所示。从浓密机中央耙架主轴位置自上而下提取尾砂浓度数据,获得的尾砂浓度在竖直方向的分布特征如图7所示。

图7可视化展现了低浓度尾砂由浓密机中央入料井进料,经分料盘向四周均匀布洒物料,尾砂料浆两相流浓度自上而下不断升高的浓密全过程。图7分析表明:尾砂沉降至距离顶部液面约12 m处浓度增长趋势逐渐变缓,最终在底流出口处浓度达到67.8%。从图7还可以发现,在同一水平面上,浓密机内料浆浓度呈正态分布规律,表明尾砂颗粒在干涉沉降和压缩过程中,发生了由内向外的水平运移行为,该现象可为研究浓密机内部颗粒动力学行为和优化耙架结构等提供参考。

4 现场生产验证

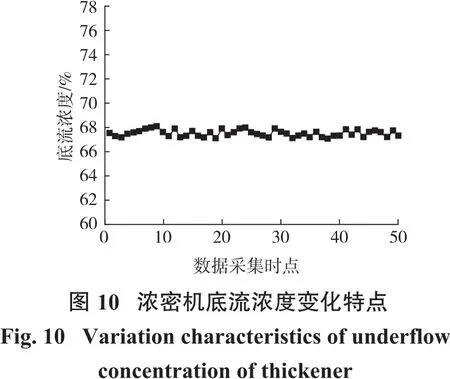

某铁矿山生产规模500万t/a,为保障采充平衡,采用200~220 m3/h大流量充填系统24 h连续充填。为实现超细全尾砂高效脱水,应用1台艾法史密斯生产的深锥浓密机(图8),该深锥浓密机直径20 m,底部两侧对称配置2台底流循环泵,单台功率75 kW,内部采用中心传动式耙架和平行导水杆,耙架转速0.2 r/min。全尾砂浓密后底流浓度较高,且料浆流动性良好(图9)。通过浓密机底部安装的流量计进行监测,每10 min记录一次数据,持续记录的50组监测结果显示,全尾砂底流浓度基本稳定在67%~68%范围内(图10)。

对比该铁矿现场生产情况可知,通过建立与工业机结构一致的全尺寸浓密机模型,基于物理试验进行固液两相流体仿真参数标定,引入实际生产工况参数,采用DEM-SPH耦合仿真方法获得的浓密仿真结果(图8)与实际生产情况误差极小,证明了该仿真方法的可靠性与准确性。

5 结论

(1)提出了基于离散元法(DEM)和光滑粒子流体力学(SPH)耦合的高浓度尾砂浓密仿真方法,实现了尾砂沉降过程全域流场特征数字化与动态可视化。采用该方法对某矿全尾砂浓密工艺进行了仿真,基于浓密底流尾砂浓度指标,与同规格的工业级浓密机生产实际参数进行对比,仿真结果与实际数据误差极小,验证了该仿真方法的可靠性与准确性。

(2)采用高浓度尾砂浓密仿真方法对尾砂浓密工艺进行仿真,可以避免传统小型物理相似试验受干扰因素多、理论计算精度不足等问题,为充填浓密工艺优化设计和新型浓密装备研发提供了一种行之有效的研究方法。

(3)由于不同矿山尾砂性质具有差异性,且浓密机结构形式多样,本研究构建的DEM-SPH耦合数学模型具有一定的局限性,需通过更多的仿真实例不断进行校验,进一步完善适用于不同工艺条件的仿真方法,为尾砂浓密工艺研究与设计提供可靠依据。