国外某大型铜矿选矿厂流程考查与分析①

2023-01-12吴承优罗良飞

吴承优,罗良飞

(长沙矿冶研究院有限责任公司,湖南 长沙 410012)

为了全面、系统掌握选矿厂工艺流程生产现状,查明生产环节中存在的问题,进一步优化选厂工艺流程和生产控制的各项操作参数,实现系统全面达产达效[5],本文进行了铜钼混浮段取样、分析、检测,以诊断各作业的能效,为流程装备配置和生产控制参数进一步优化提供参考依据。

1 矿石性质

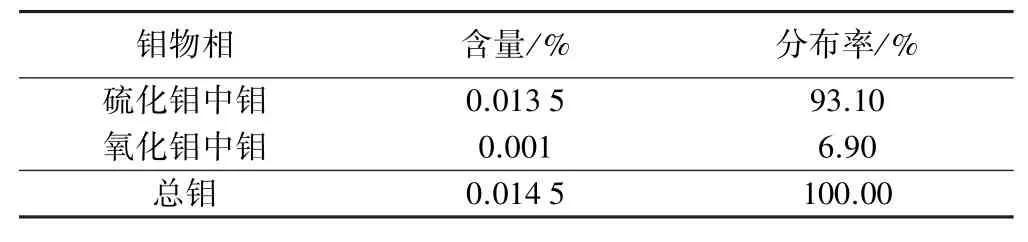

原矿化学多元素分析结果见表1,铜、钼物相分析结果见表2~3。由表1~3可知,原矿中可选矿回收的组分主要是铜,并伴生有钼、金、银等有价金属元素;铜主要赋存在次生硫化铜中,其次是原生硫化铜;钼主要赋存在硫化钼中。采用MLA对样品中主要矿物含量进行了测定,结果见表4。

表1 原矿多元素化学分析结果(质量分数) %

表2 原矿中铜的化学物相分析结果

表4 矿石中主要矿物含量(质量分数) %

表3 原矿中钼的化学物相分析结果

在显微镜下对浮选给矿中铜矿物解离度进行了统计,其分布情况见表5。由表5可以看出,浮选给矿中80.51%的黄铜矿和80.39%的斑铜矿已基本解离。

表5 浮选给矿铜矿物粒级解离度分布

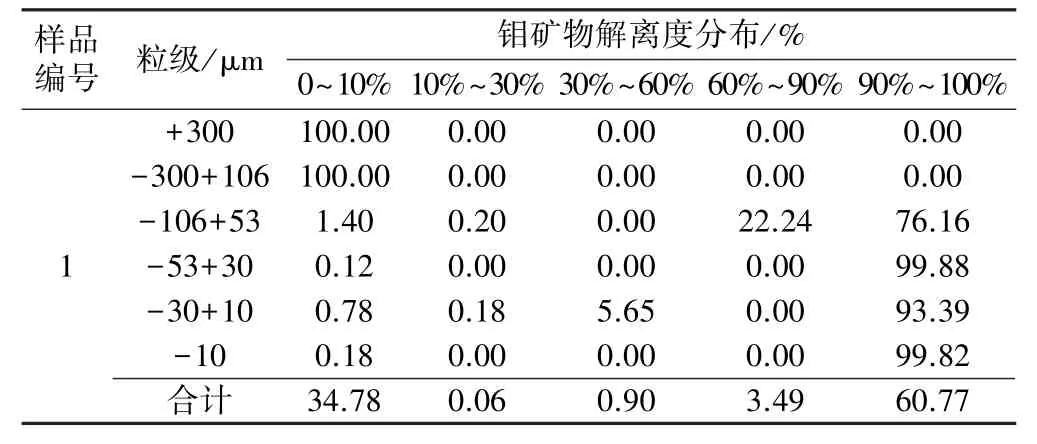

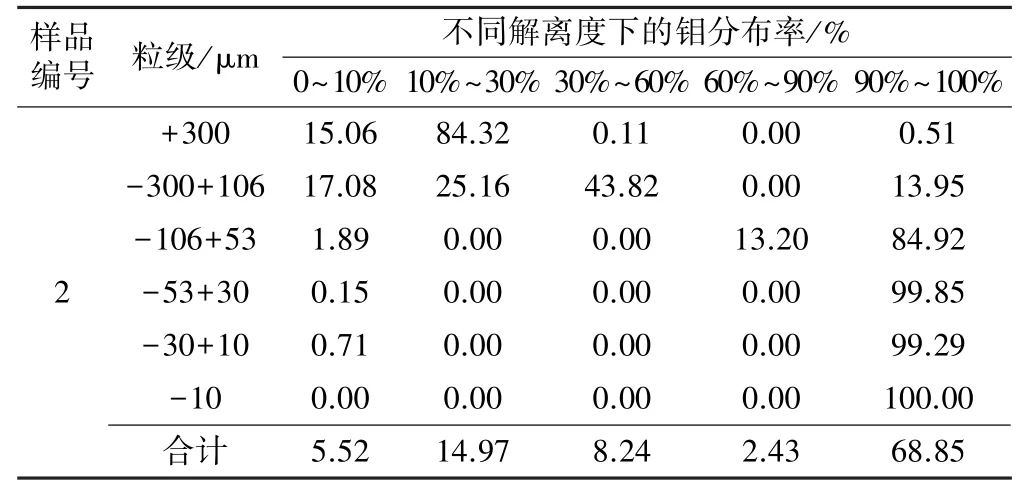

浮选给矿样品1和样品2中60.77%和68.85%的钼矿物已基本解离。其粒级解离度分布见表6。钼矿物平均单体解离度为64.81%。

表6 浮选给矿钼矿物粒级解离度分布

续表

2 铜钼混合浮选流程介绍

半自磨-球磨的分级溢流给入4个浮选系列,每个系列均为一次粗选和一次粗扫选;粗选精矿和粗扫选精矿分别进行预先分级-艾萨磨开路再磨-精选。工艺流程见图1。

图1 选矿厂磨选工艺流程

3 考查结果与分析

3.1 浮选给矿粒度组成分析

浮选给矿粒度组成分析结果见表7。

由表7可以看出,样品1和样品2各粒级产率、品位和金属分布率基本相同,两样品均以+300μm粒级产率较大,但该粒级产品中品位和金属分布率比其他粒级更低;-10μm粒级产率(约16%)和金属量分布(约19%)较大。样品1的F80约290μm,样品2的F80约320μm,均粗于设计的F80值。

(3)Cu,Fe,ZnXXⅣ矿体。位于研究区西区南部,矿体赋存于印支期侵入岩花岗闪长岩与大理岩接触带形成的矽卡岩中,含矿岩石为透辉石、石榴子石矽卡岩,矿体呈近东西向展布,以铁为主的铁、锌、铜复合矿体。矿体呈长条状产出,矿体总长130 m,平均厚4.66 m。铁品位25.75×10-2~48×10-2,平均品位27.05×10-2;锌品位0.6×10-2~1.70×10-2;铜品位0.31×10-2~0.34×10-2,平均品位0.39×10-2。

表7 浮选给矿粒度组成及粒级分布

3.2 粗选段粒级回收分析

3.2.1 粗选段粗精矿铜钼粒级回收率

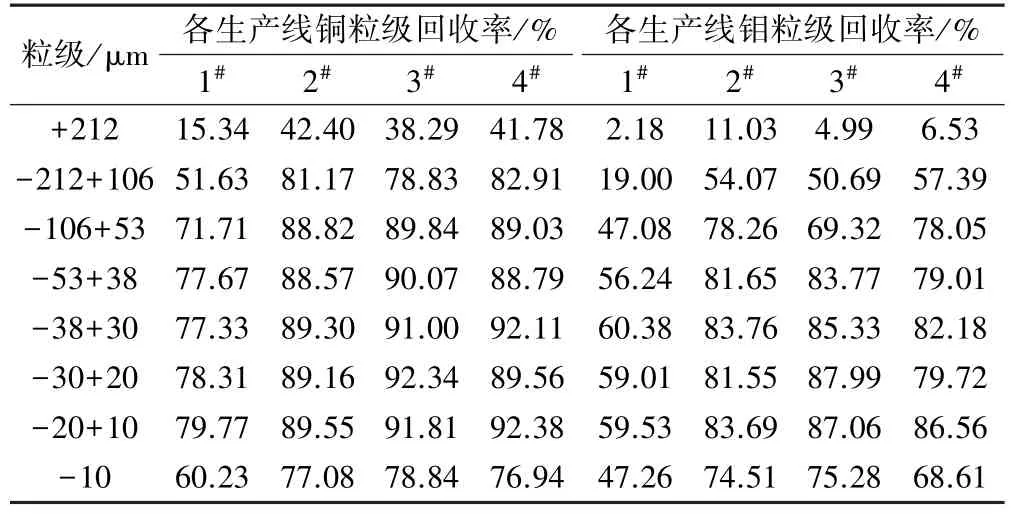

粗选4条生产线粗精矿Cu和Mo粒级回收率情况见表8。

表8 各生产线粗精矿Cu和Mo粒级回收率

由表8可以看出,2#生产线、3#生产线和4#生产线粗精矿各粒级Cu和Mo浮选回收率较接近,而1#生产线粗精矿各粒级Cu和Mo回收率明显低于其他生产线;浮选回收率较高的是-212+10μm粒级,回收率较低的是+212μm粒级。

3.2.2 粗扫选段粗扫精矿铜钼粒级回收率

粗扫选4条生产线粗扫精矿Cu和Mo粒级回收率情况见表9。

表9 各生产线粗扫精矿Cu和Mo粒级回收率

由表9可以看出,4条粗扫选生产线中,粗扫精矿Cu和Mo回收率较高的是-212+10μm粒级,+212μm粒级回收率很低。

3.2.3 粗选段粒级回收率分布

粗选段各产品Cu和Mo粒级回收率情况见表10。

表10 粗选段各产品Cu和Mo粒级回收率

由表10可以看出,4条生产线中,铜、钼损失较多的是-10μm粒级,其次是-212+106μm粒级;-106+10μm粒级铜、钼回收率较高。

3.3 精选段粒级回收分析

3.3.1 铜钼粒级回收率

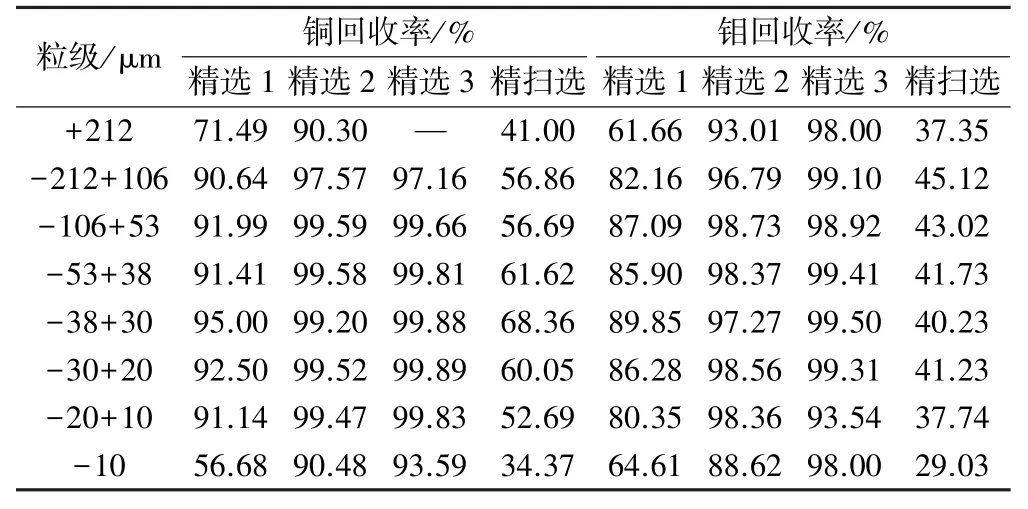

精选1、精扫选、精选2和精选3所得精矿Cu和Mo粒级回收率情况见表11。

由表11可以看出,精选1与精扫选作业铜和钼浮选回收率较好的均为-212+10μm粒级,较差的是-10μm粒级。

表11 精选段Cu和Mo粒级回收率

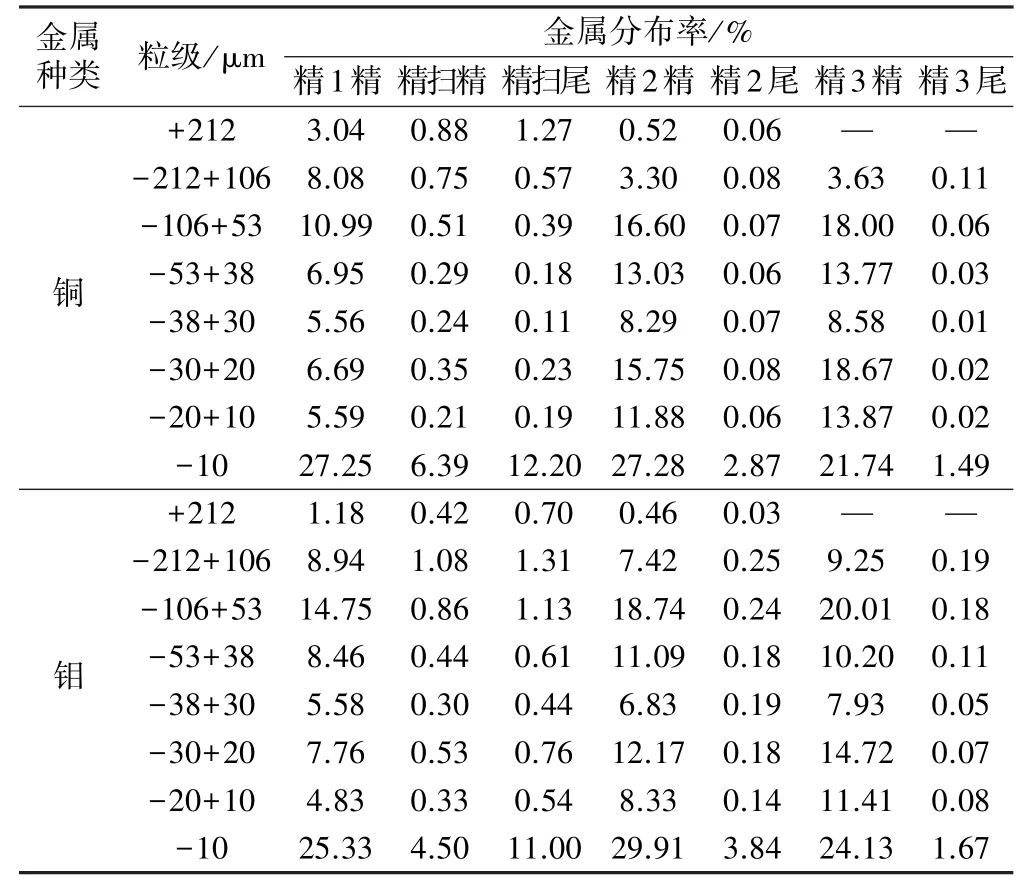

3.3.2 铜钼粒级金属分布率

精选段各作业Cu和Mo粒级金属分布率情况见表12。由表12可以看出,精选段铜和钼的损失主要集中在-10μm粒级和+212μm粒级尾矿中。

表12 精选段各作业Cu和Mo粒级金属分布率

3.4 铜钼在最终尾矿中的损失分析

最终尾矿样品中铜、钼金属分布情况见表13。

表13 最终尾矿中铜钼金属分布

由表13可以看出,最终尾矿中-10μm粒级产率19.47%、Cu品位0.33%、Mo品位0.011%,Cu、Mo金属分布率分别为41.13%、42.31%,说明磨矿矿物泥化严重、极细粒级铜回收率较低。

4 流程考查结果及建议

4.1 流程考查结果

流程考查结果表明,该铜矿选厂设计处理量5 110万吨/年,实际处理量达到5 081万吨/年,铜精矿生产指标为铜品位41.63%、回收率88.73%。

浮选给矿中可回收的铜矿物主要为斑铜矿、黄铜矿以及少量辉铜矿,三者分布率之和为97.17%;钼矿物主要为辉钼矿,分布率达到93.10%。浮选给矿实际粒度F80达到了290μm(1#和2#生产线)和320μm(3#和4#生产线),粗粒级及极细粒级含量高。黄铜矿、斑铜矿单解离度分别为80.51%、80.39%;钼矿物平均单体解离度为64.81%,磨矿分级效率有待提高[6]。浮选粗选段粗粒级(+212μm粒级)和极细粒度(-10μm粒级)回收率较低;精选段-10μm粒级回收率很低。相对于原矿,尾矿中铜在+212μm粒级和-10μm粒级中的损失率分别为4.37%和5.17%,钼在+212μm粒级和-10μm粒级中的损失率分别为6.91%和13.14%。

4.2 建 议

1)浮选给矿粒度组成不合理,不好选极粗、极细粒级含量大,磨矿分级存在提升空间,建议磨矿分级优化。

2)极粗、极细粒级金属回收率低,可以开展极粗、极细粒级的浮选专项研究。