旋流器底流口直管段长度对分离性能的影响研究

2021-12-18张智宸张悦刊刘培坤杨猛杨广坤

张 智 宸 张 悦 刊 刘 培 坤 杨 猛 杨 广 坤

(山东科技大学机械电子工程学院,山东 青岛 266590)

水力旋流器作为一种非均相分离设备,具有结构简单、性能优良等优点,被广泛应用于石油化工、矿物分选、环保、煤炭等领域[1-4]。常规旋流器在生产实践中常伴有底流夹细和溢流跑粗现象,产品中颗粒粗细混杂,分离效率和分级精度有待提高。底流口直管段是水力旋流器的一个重要部件,直接影响旋流器的分离性能,因此,优化旋流器底流口直管段结构,是提高旋流器分离效率的一种有效方法。

ZHANG等[5]研究了旋流器底流口直径与分离性能的关系,认为适当增大底流口直径可以减小进料粒度和浓度波动对分离性能的影响;吕秀丽[6]研究了底流口直径对固体颗粒运动的影响,认为随着底流口直径的增加,旋流器内流场流速降低,零速包络面向内向上收缩,分级效率降低;HAN等[7]设计了一种底流口直径可调旋流器,通过底部调节装置可快速、连续地改变底流口直径,有利于控制底流物料排出状态;何廷树等[8]通过对比试验研究了沉砂口直管段的长度与直径对分离效率和浓缩性能的影响。BANERJEE[9]和 DAZA[10]等对旋流器底流排料状态进行了研究,分析了绳状排料和伞状排料的形成过程以及旋流器底流扩散角与进料粒度分布的关系;刘鸿雁等[11]提出了新型出口挡板结构的旋流器,提高了分离效率的同时降低了压降;刘道友[12]详细论证了内附顶针式底流管结构的旋流器在分离效率上高效性。

为进一步探明底流口直管段长度对旋流器的流场特征和分离性能的影响,从数值模拟与试验两个方面分析了不同底流口直管段长度对旋流器的速度场、压力场、浓缩性能及综合分级效率的影响,以期为实际工业生产提供理论及技术指导。

1 旋流器的数值模拟

1.1 模型与网格无关性验证

使用Solidworks 2018建立ϕ50 mm旋流器的三维模型,旋流器结构如图1所示,相关结构参数见表1。

?

采用ICEM 18.0软件对模型进行六面体网格划分,并对溢流管和底流口处进行加密处理,如图2所示。

模型的网格数量对预测结果的准确性以及模拟计算时间成本有着重要的影响。因此,对旋流器模型进行网格无关性验证,确定合适的模型网格数量是必要的。将ϕ50 mm旋流器流场模型划分网格数分别为:20 463、39 850、60 155、80 045、102 540,进行网格独立性验证。图3为不同网格数量模拟得到的切向速度对比图。

由图3可知,网格数在60 000以上时,切向速度基本一致,表明网格数量超过60 000时,切向速度不再受网格数量制约,综合考虑模拟结果准确性和模型计算时间成本,确定底流口直管段插入深度为-80 mm、-60 mm、-40 mm、-20 mm、0 mm、20 mm、40 mm、60 mm、80 mm时的模拟网格数目分别为61 204、63 210、63 565、64 200、61 404、66 696、71 988、77 280、81 816。

1.2 边界条件

为对比分析不同底流口直管段插入深度对旋流器分离性能的影响,采用Fluent 18.0软件进行模拟计算。多相流模型选用mixture混合模型,湍流模型选用RSM雷诺应力模型;入口设置为速度入口,速度大小为3 m/s,溢流口和底流口均为压力出口;壁面边界条件设置为NO-Slip-Wall;压力速度耦合方式采用SIMPLE算法,压力离散格式为PRESTO,其他采用QUICK格式。计算时以进出口各相流量的时均平衡作为计算收敛的依据。

1.3 模拟结果分析

为便于分析不同底流口直管段插入深度的旋流器流场变化,选取旋流器内锥段区域的Z1=90 mm和Z2=110 mm两特征高度截面进行数值模拟分析,如图4所示。

1.3.1 静压力分布

旋流器内部颗粒分离过程的本质是压力能转化为动能,因此有必要分析旋流器的压力分布。图5为不同旋流器在不同高度处的静压力分布云图。

由图5可知,静压力均呈对称分布,由器壁到轴心逐渐减小。在-80~60 mm范围内,随直管段插入深度的增加,旋流器近壁处压力值逐渐增大,轴心处基本相同,插入深度为80 mm时压力值有略微下降。压力梯度力是细颗粒径向运动的主要作用力[13]。因此,适当增加直管段插入深度,有利于减少外旋流的细颗粒含量,强化旋流器内颗粒分离效果。

1.3.2 切向速度分布

切向速度数值在速度分量中最大,是水力旋流器内固液两相分离的主要动力。图6为不同旋流器不同高度的切向速度分布云图。

由图6可知,在两个高度(Z1=90 mm和Z2=110 mm)位置处,不同旋流器的切向速度均呈“M”型分布,速度值从壁面向轴心先增大后减小。直管段插入深度对切向速度的影响以0 mm为中心呈对称分布。在这两个高度位置处,插入深度为0 mm时切向速度峰值最小,插入深度为-60 mm和60 mm时切向速度峰值最大。说明底流口直管段插入深度绝对值过小时会导致切向速度的降低,不利于分离性能的提高。

1.3.3 径向速度分布

径向速度反映流体在旋流器内沿径向的运动速度和规律,对旋流器的两相分离作用也不可忽视。图7为不同旋流器不同高度的径向速度分布云图。

由图7可知,不同旋流器径向速度分布规律一致,即器壁处速度为0,向内逐渐增大,轴心处达到极大值;随插入深度增加,径向速度呈先增大后减小的趋势,插入深度为-20 mm时速度最大,说明直管段插入深度的绝对值增加有利于径向速度减小,从而使旋流器内部颗粒停留时间长,有利于分级效率和分级精度的提升。

1.3.4 湍动能

旋流器流场内湍动能变化复杂[14]。图8为底流口直管段不同插入深度流场湍动能变化云图。

由图8可知,直管段插入深度为-80 mm时湍动能最小,但直管段插入过深会导致空气柱不稳定,插入深度为-60 mm时流场较为稳定,且湍动能相应减小。在-40~80 mm范围内,随直管段长度增加,流场湍动能先减小再增大,直管段长度在20 mm时的湍动能最小。说明直管段长度绝对值过大会导致湍动能增大,进而对旋流器流场的稳定性产生不利影响。湍动能减小,会使离散相所受流体阻力降低,更有利于水力旋流器实现精细分离。

2 试验研究

2.1 试验方案设计

在底流口直管段长度分别为0 mm、20 mm、40 mm、60 mm和80 mm情况下进行单因素试验,以产品的质量浓度、产率、流量、粒度、综合分级效率和分离粒度为指标,探究底流口直管段长度对ϕ50 mm旋流器分离性能的影响。试验操作压力0.1 MPa,选取石英砂为物料,配制质量浓度约为10%的矿浆,进料粒级组成如表2所示。

?

试验系统示意如图9所示。将清水与石英砂物料混合加入搅拌桶配制矿浆,经搅拌器搅拌均匀后由离心泵打入旋流器进行试验,溢流和底流经管路返回料筒搅拌,保证试验系统循环运行,待运行稳定后,对底流、溢流和进料进行取样,分析产品浓度和产率,采用体积法计算各产品流量,利用BT-9300S激光粒度分布仪进行粒径检测,分析计算分离粒度和综合分级效率。

2.2 试验结果及分析

2.2.1 直管段长度对旋流器浓缩性能的影响

表3为不同直管段长度对旋流器浓缩性能的影响。

由表3可知,随着底流口直管段长度的增加,浓缩倍数先增大后基本不变,底流分流比逐渐降低。结合模拟结果可知,随着直管段长度的增加,流场静压力增加,压力梯度力增加,有更多的两相流进入内旋流,进而从溢流口排出,导致溢流浓度增加,使得进入底流的液体和颗粒都减少,底流流量占比减小,又由于水相减少的比例更大,所以底流浓度增加,而底流固相产率减小。旋流器直管段长度从0增至40 mm,对浓缩性能影响较大,长度越长,浓缩性能越好,直管段长度大于40 mm则对浓缩性能影响变小。

?

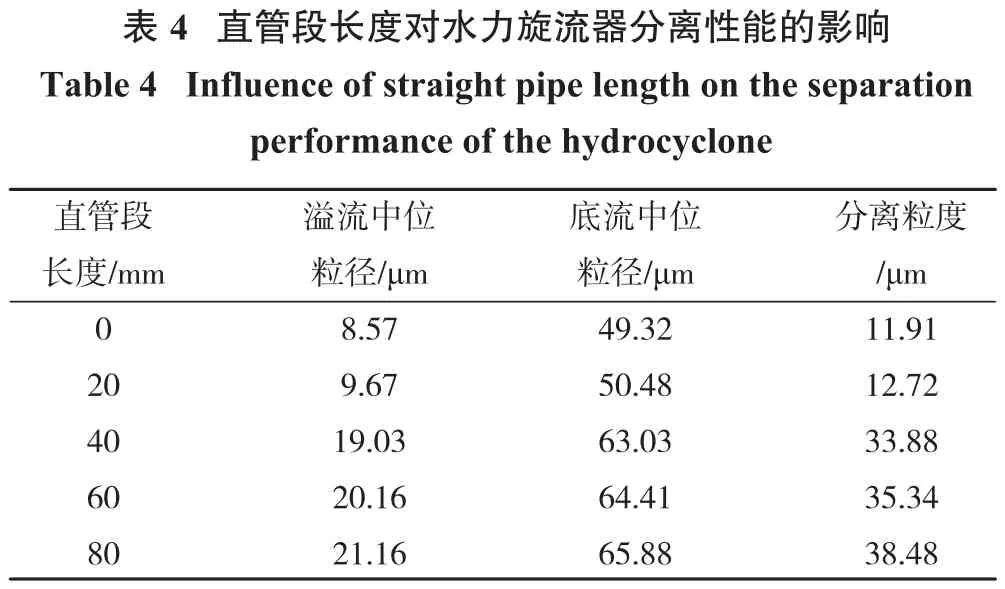

2.2.2 直管段长度对产品细度和分离粒度的影响

产品细度反映了产品粒径的粗细程度,分离粒度是指粒度分离曲线上分配率为50%的颗粒粒度,两者均为旋流器的重要性能指标。不同底流口直管段长度下各产品中位粒径变化和分离粒度见表4,底流、溢流颗粒累积曲线如图10所示。

?

由表4可知,旋流器底流口直管段长度由0增加至80 mm,底流产品中位粒径由49.32 μm增大至65.88 μm,溢流产品中位粒径由 8.57 μm 增大至21.16 μm,分离粒度从 11.91 μm 增大至 38.48 μm。溢流产品的中位粒径、底流产品的中位粒径以及分离粒度均随直管段长度的增加而增大,且均在20~40 mm范围增加幅度最大。

由图10可知,随着旋流器直管段长度的增加,溢流和底流产品均变粗,且在直管段长度从20 mm增至40 mm时的变化幅度最大。结合流场变化可知,由于直管段长度的增加,导致流场切向速度增大,颗粒所受的离心力增强,原本随外旋流进入底流的部分细颗粒转而进入内旋流,并从溢流口排出,减少了底流中细颗粒的含量,但是由于这部分颗粒比原本溢流颗粒更粗,所以溢流中位粒径增大,反过来说,直管段长度的减少更有利于溢流产品变细。

2.2.3 综合分级效率

为定量分析水力旋流器的分级效果,对于某指定粒级的颗粒,评价小于该粒径的颗粒进入溢流,大于该粒级的颗粒进入底流的能力的指标为综合分级效率,综合分级效率普遍采用汉考克公式,即

式中:E汉为旋流器对某一粒级的综合分级效率,%;α为进料中该粒级的负累计含量,%;β为溢流中该粒级的负累计含量,%;γ为底流中该粒级的负累计含量,%;

本研究选取-30 μm颗粒含量进行计算,不同直管段长度下各产品-30 μm颗粒含量分析结果如表5所示。

?

由表5可知,直管段长度由0增加至80 mm,底流中-30 μm颗粒含量从24.54%降到6.43%,溢流中-30 μm颗粒含量从95.71%降到62.10%,且均在20~40 mm范围降低幅度最大。

以-30 μm粒级计算综合分级效率,结果如图11所示。

由图11可知,直管段长度由0增大到60 mm,其综合分级效率从44.96%增加到64.56%,到80 mm后略有降低。结合数值模拟可知,在0~60 mm范围,随着直管段长度的增大,流场静压力与切向速度均增加、径向速度减小,颗粒在旋流器内停留时间增加,底流夹细现象减少,使得旋流器的分级性能提高;底流管长度为80 mm时,流场静压力和切向速度均有减小,分级性能略有降低。传统旋流器直管段长度为20 mm,其综合分级效率为50.71%,直管段长度为60 mm的旋流器综合分级效率较传统旋流器提高了13.85个百分点。

3 结论

(1)随直管段插入深度绝对值的增大,流场静压力、切向速度、湍动能均有不同程度的增加,径向速度有所减小。表明适当增加直管段插入深度有利于提高旋流器分级效率和分级精度。

(2)直管段长度变化对旋流器浓缩性能影响较为显著。在一定范围内,随着直管段长度的增加,分流比减小、底流产率减小,旋流器浓缩倍数增大,浓缩性能变好,直管段长度进一步增加对浓缩性能影响减小。

(3)随直管段长度的增加,旋流器溢流、底流的粒度均有变粗的趋势,分离粒度增大,综合分级效率提高。