鞍山某含菱铁矿强磁精矿流态化磁化焙烧—弱磁选试验研究

2021-12-18董振海刘剑军杨晓峰孙昊延

智 慧 董振海 刘剑军 杨晓峰 孙昊延

(1.中国科学院过程工程研究所,北京 100190;2.鞍钢集团北京研究院有限公司,北京 102200)

2020年我国粗钢产量约10亿t,占全球粗钢产量的55.6%,铁矿石进口量为11.04亿t,占全球铁矿石进口量的73%[1]。尽管我国铁矿石资源储量达200亿t,但矿石铁品位低、资源禀赋差,国内铁精矿产量远不能满足钢铁生产需求,对外依存度长期高于80%[2]。在我国已探明的铁矿资源中,采用常规物理选矿方法难以高效选别的铁矿石(如褐铁矿、菱铁矿、沉积型赤铁矿等)约占40%[3]。因此,高效开发利用低品位难选铁矿石资源对保障我国钢铁产业基础原料的稳定供应具有重要意义。

新一代流化床(流态化)磁化焙烧技术是很多难选铁矿石低成本、高效开发利用的有效技术,该技术将弱磁性铁矿物转换为强磁性铁矿物,再通过弱磁选工艺回收。与传统回转窑和竖炉反应器磁化焙烧技术相比,新一代流化床(流态化)磁化焙烧技术具有低温反应效率高、能耗低等突出优势[4]。

弱磁性铁矿物中赤褐铁矿(Fe2O3,Fe2O3·nH2O)磁化焙烧反应过程较简单,一步直接还原即可完成磁性转化。而菱铁矿(FeCO3)磁化焙烧过程较复杂,首先FeCO3受热分解为FeO和CO2,然后CO2再氧化FeO生成Fe3O4,理论上该反应不需要还原剂即可实现“自磁化焙烧”。SUN 等[5]、春铁军等[6]的研究表明,菱铁矿可在无还原剂的条件下实现磁化转变,对于菱铁矿含量高的混合铁矿石,菱铁矿反应释放出的CO还可将共存的赤铁矿还原,若要实现菱、赤混合铁矿石的无还原剂磁化焙烧,需要菱铁矿质量占比大于50%,否则仍需外加还原剂以实现赤褐铁矿物的磁化转变[7]。杨晓峰等[8]研究了某混磁精矿磁化焙烧过程中的物相转变规律,结果表明,菱铁矿在工业还原性气体(发生炉煤气)存在的条件下会生成FeO,降低磁化率。为稳定实现含菱铁矿的混合难选铁矿石的强磁性转化,笔者所在团队创新性地提出了低温预氧化—超低温还原磁化焙烧工艺,以满足生产适应性需求[9]。

鞍山某强磁精矿中菱铁矿含量较高,本研究在传统磁化焙烧的基础上,采用低温预氧化—超低温还原流态化焙烧—弱磁选工艺进行了系统的试验研究,并结合热重、区域XRD慢扫、扫描电镜等分析手段,揭示了磁化焙烧过程的物相转变特征及元素迁移规律,为该类型矿石的开发利用提供依据。

1 试样性质

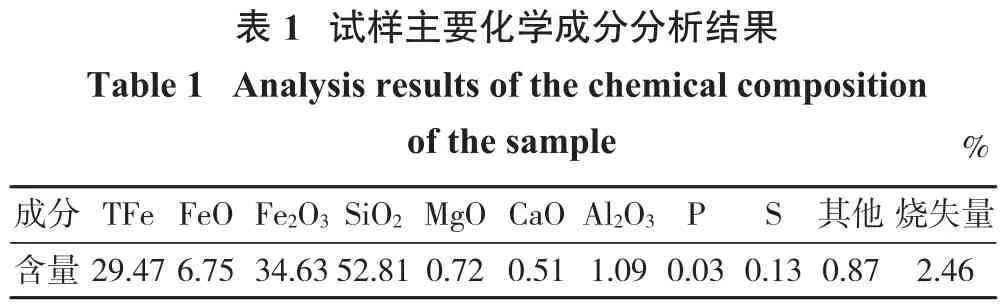

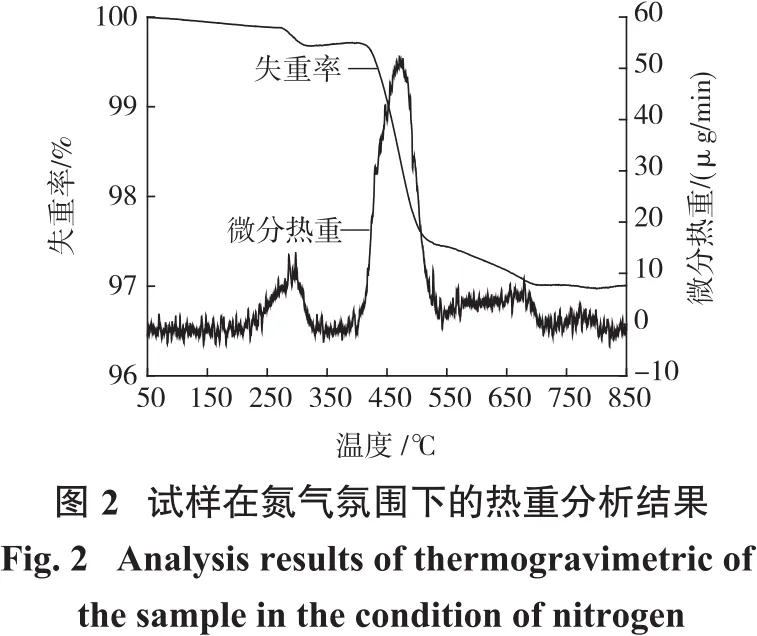

试样为鞍山某难选铁矿石的强磁预选精矿,-0.074 mm含量为53.81%,主要化学成分分析结果见表1,XRD分析结果见图1,铁物相分析结果见表2。

?

?

由表1可知,试样TFe品位29.47%,主要脉石成分SiO2含量为52.81%,有害杂质S、P含量较低。

由图1及表2可知,试样主要矿物相为石英、赤褐铁矿及菱铁矿,铁主要以赤褐铁的形式存在,分布率达79.37%,其次为碳酸铁。

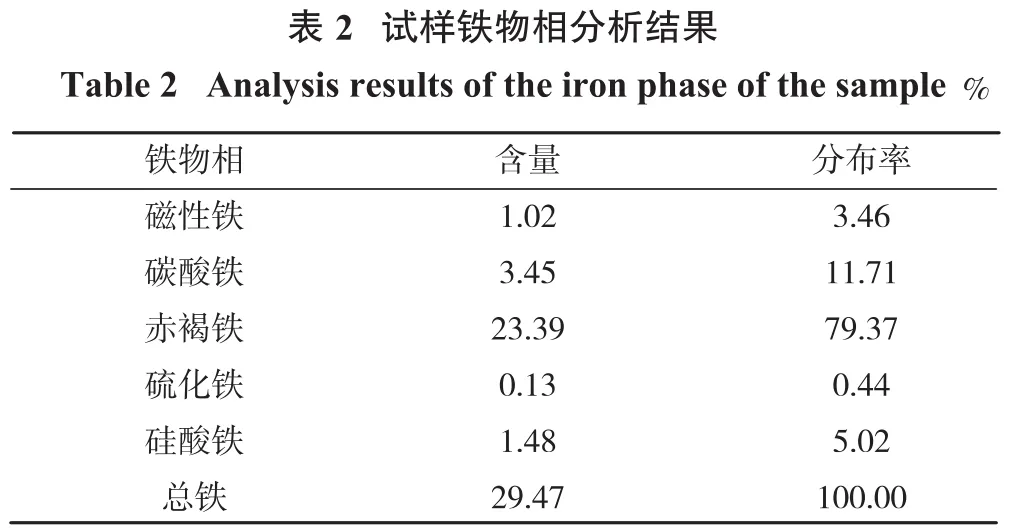

试样在氮气氛围下的热重分析结果见图2。

由图2可知,试样在升温过程中有2个DTG分解峰,280℃处为褐铁矿分解峰,发生褐铁矿结晶水脱除;475℃处为菱铁矿分解峰,发生菱铁矿的热分解反应。

2 试验方法

采用中国科学院过程工程研究所自主设计的流态化焙烧反应器进行流态化磁化焙烧试验。马弗炉外加热法为流化床反应器供热,在线混合配入高纯气体并预热,模拟各种工业气体同时保证基础工艺试验温度的稳定性。具体试验过程为:①待流化床反应器内温度达到试验设定温度后通入高纯氮气以清洗反应器,然后通入试验气体。其中,氧化气为空气,还原气由高纯气体参照发生炉煤气成分模拟配得,还原势V(CO+H2)/V(CO+CO2+H2+H2O)统一为0.6。②随后将30 g试样送入流化床反应器,并开始计时。③达到指定焙烧时间时中止通入试验气体,使焙烧矿在氮气的保护下快速水淬冷却至室温。

样品物相采用XRD区域测量慢扫方式,检测区域2θ角30°~45°,包括了主要含铁矿相XRD最强峰,该方法放大并强化了物相衍射峰信息,对少量物相含量的存在判定更为准确[10]。采用电子背散射衍射(BSE)和能谱(EDS)方法对磁化焙烧—弱磁选过程中的各矿样物相元素分布进行检测分析。

3 试验结果与讨论

3.1 直接磁化(还原)焙烧试验

由试样的热重曲线可知,菱铁矿分解结束的温度为500℃,为保证较高的反应效率,分别在500℃和550℃条件下进行直接还原磁化焙烧试验。一般流态化磁化焙烧操作时间在分钟级[11],焙烧30 min后的物相状态可以代表工业焙烧条件下反应的平衡态。低于500℃时,30 min内菱铁矿难以完全分解。工业发生炉煤气气氛下30 min流态化直接还原磁化焙烧后样品XRD矿物组成分析结果如图3所示。

由图3可知,试样在500℃和550℃条件下直接还原焙烧30 min后均有弱磁浮氏体存在,相较文献[8]中预选混精原料中菱铁矿的分布率6.31%,本试样中菱铁矿的分布率更高(11.71%),因而直接还原焙烧产物浮氏体峰更强,说明浮氏体含量更高。这是因为发生炉煤气还原条件下CO含量较高,氧化反应FeO+CO2=Fe3O4+CO受到了抑制,造成了分解产物浮氏体的存在。这再次证明直接还原焙烧不适用于菱铁矿的完全磁化焙烧。

3.2 低温预氧化—超低温还原流态化焙烧试验

3.2.1 预氧化焙烧试验

首先在低温条件下将菱铁矿氧化为Fe2O3,避免还原过程中FeO的产生。分别在500℃和550℃条件下,采用空气气氛,探究不同焙烧时间下流态化预氧化焙烧产物的XRD矿相组成,结果如图4所示。

由图4可知,试样在500℃和550℃分别氧化焙烧15 min和2.5 min后菱铁矿完全分解。可见,当反应温度高于矿物完全分解温度,反应效率大幅提升,此预氧化温度也在常规直接还原磁化焙烧温度范围内。焙烧矿的主要铁物相为弱磁赤铁矿(α-Fe2O3)和磁赤铁矿(γ-Fe2O3)。理论上菱铁矿氧化的终态应为弱磁赤铁矿[12],本试验时间内该晶体转化尚未达到完全平衡,但已达到菱铁矿全部分解氧化改性的目的。

3.2.2 还原焙烧试验

选取550℃下氧化2.5 min的焙烧矿为氧化料,进行后续还原磁化焙烧试验,试验温度选取450℃和500℃。氧化矿再还原焙烧样品的XRD分析结果如图5所示。

由图5可知,试样预氧化矿在450℃的条件下还原焙烧10 min后赤铁矿峰完全消失,转变为磁铁矿相,且没有弱磁浮氏体生成;继续还原至30 min,焙烧矿依然保持了单一强磁性磁铁矿相的稳定存在。若预氧化矿的还原焙烧温度升至500℃,还原30 min则有弱磁浮氏体产生。这是因为亚稳态结构的γ-Fe2O3在还原后部分结构继承性的不稳定Fe3O4在较高还原温度下发生了分解。

根据以上焙烧过程物相分析结果,确定试样流态化磁化焙烧工艺参数为:550℃预氧化2.5 min、450℃还原10 min。

3.3 磁化焙烧矿弱磁选试验

磁化焙烧矿采用QM-3SP2型试验室用行星式球磨机进行磨矿,选取CXG-99型试验室用标准戴维斯磁选管进行一段弱磁选。

3.3.1 磁场强度对磁选精矿指标的影响

固定磨矿细度为-30 μm占88.6%,不同磁场强度下弱磁选精矿指标如图6所示。

由图6可知,随着磁场强度的提高,精矿全铁品位降低,全铁回收率升高。磁场强度从47.76 kA/m提高至79.60 kA/m,精矿全铁回收率大幅度提高至85.53%,此时全铁品位为63.78%;继续提高磁场强度至111.44 kA/m,精矿全铁品位下降明显,但全铁回收率提高不明显。综合考虑,确定适宜的磁场强度为79.60 kA/m。

3.3.2 磨矿细度对磁选精矿指标的影响

固定弱磁选磁场强度为79.60 kA/m,不同磨矿细度下弱磁选精矿指标如图7所示。

由图7可知,随着磨矿细度的提高,精矿全铁品位升高,全铁回收率降低。磨矿细度(-30 μm)由50.8%提高至92.6%,精矿全铁品位提高了6.57个百分点,实现了精矿全铁品位大于63%、全铁回收率大于84%的目标。因此,确定适宜的磨矿细度为-30 μm占92.60%。

3.3.3 弱磁选产品指标分析

弱磁选精、尾矿的XRD分析结果如图8所示。

由图8可知,弱磁选精矿的主要矿物相为磁铁矿,石英少量;尾矿的主要矿物相为石英,磁铁矿少量。精、尾矿中均未检测出赤铁矿和浮氏体,说明预氧化—超低温还原流态化磁化焙烧可以实现赤褐铁,特别是菱铁矿的完全磁性物相转化。

3.4 焙烧过程含铁矿物元素分布分析

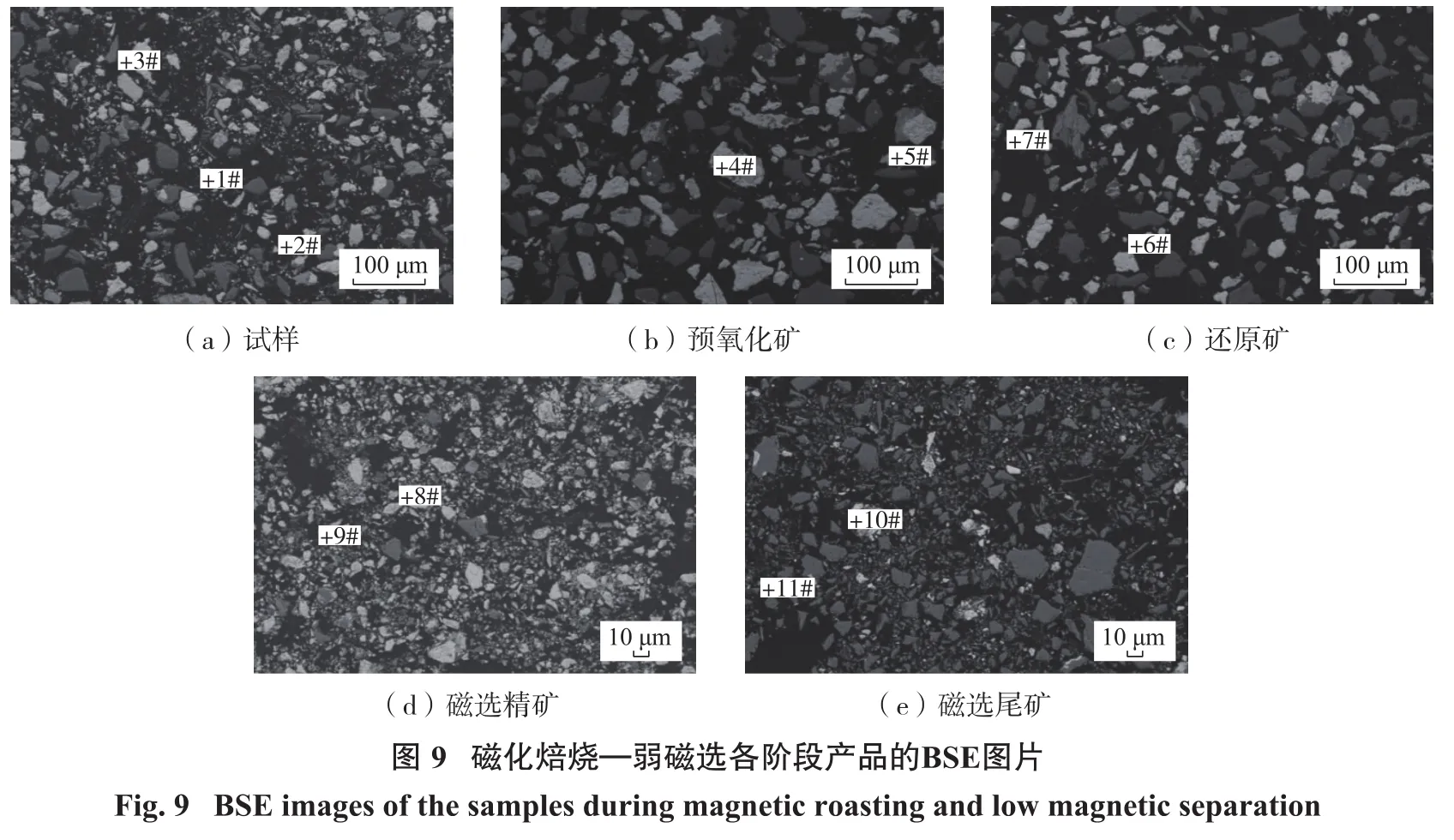

试样的流态化磁化焙烧—弱磁选流程中,各阶段产品的BSE矿相观测结果如图9所示,含铁矿物EDS分析结果如表3所示。根据BSE成像原理,白色为含铁矿物,灰色为脉石矿物,黑色基底为制样用树脂胶。

?

由图9(a)可知,试样中含铁矿物嵌布状态较复杂,铁矿物和脉石矿物未完全解离。

由图9(b)可知,由于预氧化温度远低于试样中各组分的软熔温度,预氧化矿保持了试样中铁矿物边界的初始形态。试样中磁铁矿和菱铁矿都已转化为赤铁矿。根据表3,赤铁矿分为含Mg赤铁矿和不含Mg赤铁矿2类。含Mg赤铁矿由试样中的含Mg菱铁矿转化而来,而不含Mg赤铁矿为原生赤铁矿,或由磁铁矿氧化而来。

由图9(c)可知,预氧化矿中赤铁矿均转化为磁铁矿。该磁铁矿同样呈现出预氧化矿中赤铁矿的元素分布特征,分为含Mg磁铁矿和不含Mg磁铁矿2种。

图9(d)中的弱磁选精矿含铁矿物与图9(c)中的2种磁铁矿呼应,也就是说,低温流态化焙烧过程中菱铁矿中的Ca、Mg元素没有发生扩散迁移,因而会影响精矿全铁品位。

图9(e)显示,弱磁选尾矿以脉石矿物为主,2种磁铁矿均有少量,说明低温预氧化—超低温还原磁化焙烧实现了试样中铁矿物的完全磁化转变。

由表3可知,试样中的铁矿物主要有3种,分别为赤铁矿、磁铁矿和菱铁矿。原生赤铁矿、磁铁矿中非铁元素含量很少,菱铁矿中含有一定量的Mg、Ca,主要为类质同象替换了 Fe[13]。

4 结论

(1)鞍山某强磁精矿试样TFe品位29.47%,主要含铁物相赤铁矿分布率为79.37%、碳酸铁分布率为11.71%、磁性铁分布率为3.46%。由于菱铁矿分解的特殊性,采用流态化焙烧反应器于500℃和550℃的条件下,以工业发生炉煤气为还原气,直接还原磁化焙烧过程中会产生弱磁性浮氏体,难以实现弱磁选铁矿物相的完全磁性转化。

(2)试验采用低温预氧化—超低温还原流态化磁化焙烧可获得稳定的完全强磁性转化,适宜的流态化磁化焙烧参数为550℃预氧化2.5 min,再450℃还原焙烧10 min。

(3)焙烧矿在磨矿细度为-30 μm占92.60%、磁场强度为79.60 kA/m的条件下,可获得精矿全铁品位大于63%、全铁回收率大于84%的良好指标。产品XRD和EDS能谱检测结果显示试验均无弱磁赤褐铁矿和浮氏体存在。

(4)预氧化—超低温还原磁化焙烧工艺过程中,焙烧温度远低于试样中各组分软熔温度,保持了含铁物相边界的初始形态。菱铁矿矿物相中类质同象替换的Mg、Ca元素在焙烧过程也未发生迁移,磨矿和弱磁选过程也无法将其分离,将是影响磁选精矿全铁品位的一个重要因素。