还原焙烧行为对冶金尘泥含碳球团结构及强度的影响

2021-12-17何环宇唐忠勇刘虹灵

丁 娟,何环宇, 唐忠勇, 李 杨,刘虹灵

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉 430081; 2. 武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081; 3. 武汉科技大学湖北省冶金二次资源工程技术研究中心,湖北 武汉 430081)

在钢铁冶金过程中会产生大量含有铁氧化物及碳、助熔剂等有用组分的冶金尘泥,将冶金尘泥制成含碳球团并借助转底炉直接还原生产金属化球团是对冶金尘泥进行循环利用的重要途径[1]。在转底炉中,利用冶金尘泥中的碳对其铁氧化物进行快速高温还原并脱除有害元素锌可获得附加值较高的金属化球团[2],但目前转底炉所生产的金属化球团普遍存在强度较低、粉化率较高的问题[3],而金属化球团的抗压强度与球团金属铁相分布、渣系组成以及球团内孔隙率等微观结构存在直接关联[4-7]。王东彦等[8]研究了含碳球团还原焙烧行为,认为焙烧后金属化球团的强度是由金属铁相的数量和形态以及球团内孔隙的大小共同决定的,且球团孔隙大小取决于脉石所形成的渣相的流动性以及渣对孔隙的填充状态。冶金尘泥含碳球团的还原过程是球团中的碳在高温条件下还原球团中铁、锌等的氧化物的过程,还原生成的铁相会聚集形成大片铁连晶,而碳则被消耗从而在球团中留下大量孔隙,其它未被还原的组分往往形成低熔点的渣相,部分填充因碳消耗所形成的孔隙[9-11]。李世钦等[12]观察了经不同温度焙烧后的粉尘球团发现,经900 ℃焙烧后,球团中的铁仍以铁氧化物形式存在,没有被还原成金属铁,而经1000 ℃焙烧后,球团中的铁氧化物被还原成大量金属铁且相互联结在一起,形成了蠕虫状的金属铁连晶。李世钦等[13]还借助FactSage模拟研究了含碳球团的渣相转变行为后发现,含FeO渣相在1000~1300 ℃可形成低熔点的Fe2SiO4以降低渣相的液相线温度,使渣相熔化并填充金属铁和渣固相之间的空隙。在高温焙烧过程中,球团内配入的碳量、焙烧温度以及焙烧时间都是影响含碳球团还原过程和还原效果的重要因素[14],张建良等[15]通过研究金属化球团固结机理发现,升高焙烧温度或延长焙烧时间,均能增大球团内部金属铁相密集度并改善渣相流动性。杨慧贤[16]分析了不同还原焙烧条件对含碳尘泥球团抗压强度的影响后发现,升高焙烧温度或延长焙烧时间,球团抗压强度相应增加,但随着配碳量的增加,球团的抗压强度却呈现出先增加后降低的趋势,这表明不同的焙烧条件对还原后金属化球团中的铁相、渣相以及孔洞等微观结构等产生了不同的影响,从而间接导致球团抗压强度发生变化,但具体的影响机制仍需开展深入研究。基于此,本文以高炉瓦斯灰和转炉污泥为原料,通过改变原料配碳量、还原焙烧温度、焙烧时间等参数进行冶金尘泥含碳球团的直接还原实验,研究了不同还原焙烧条件对球团中新生铁相数量和形态、孔隙分布和渣相结构以及球团抗压强度的具体影响,以期为钢铁冶金行业金属化球团的生产提供参考。

1 实验

1.1 原料

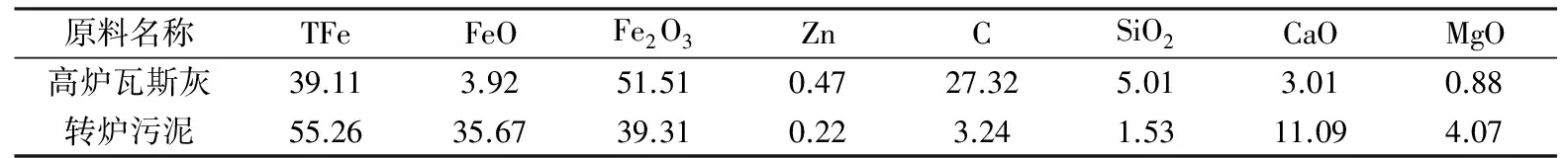

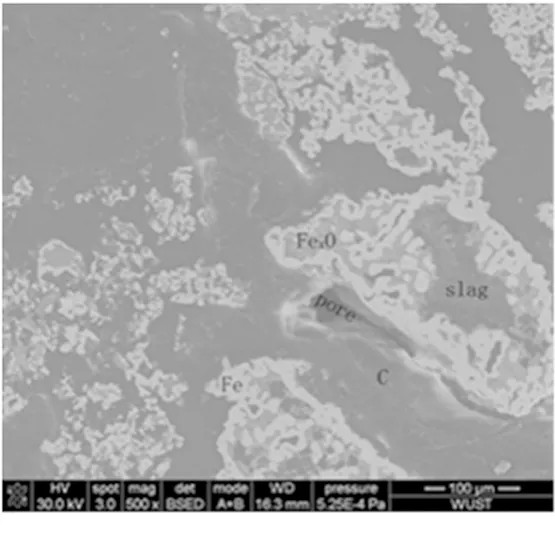

实验所用冶金尘泥由高炉瓦斯灰和转炉污泥组成,经SEA-2210A型电感耦合等离子体原子发射光谱仪检测,其主要化学成分如表1所示。由表1可知,转炉污泥中全铁(TFe)量较高且含有大量碱性氧化物,而高炉瓦斯灰中除TFe量较高外,C和SiO2含量也不低,因此可以在不额外配碳的情况下以高炉瓦斯灰中的C为主要还原剂对铁氧化物进行直接还原。在球团金属化还原过程中,发生的主要反应是铁氧化物被C还原,故以球团中C、O的比例为依据来确定冶金尘泥中高炉瓦斯灰和转炉污泥的配比,按实际生产经验,当球团金属化率达90%以上时,还原铁氧化物所需含碳球团的配碳量(C/O摩尔比)约为1.0,考虑到升高温度对还原条件的改善、球团中其它氧化物的还原以及残碳的存在,本研究设置含碳球团C/O摩尔比分别为1.0、1.2和1.3,相应冶金尘泥中高炉瓦斯灰和转炉污泥的配比以及尘泥的主要化学成分如表2所示。

表1 原料的主要化学成分(wB/%)

表2 冶金尘泥的配比及其主要化学成分

1.2 方法

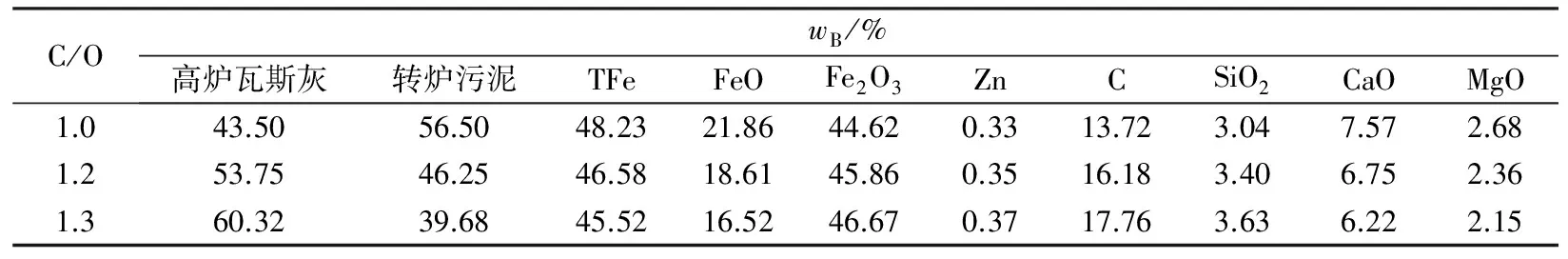

将实验原料按设定比例混匀后再加入0.3%的甲基纤维素及10%的水分,在TYE-500B型手动压力测试机中压制成重约15 g的生球,其最大直径约15 mm、最厚处约8 mm,呈扁球状。将制备合格的生球置于干燥箱中,经120 ℃干燥2 h后装入刚玉坩埚并移至SK2-6-14型碳硅棒电阻炉内进行焙烧,设置还原温度分别为1150、1220、1270 ℃,还原时间分别为30、45、60 min,焙烧过程以N2为保护气氛,还原焙烧实验装置如图1所示。还原焙烧过程结束后,继续通入N2,待炉温降至200 ℃以下时将球团取出,借助FEI Quanta 400场发射扫描电镜配合Oxford INCA 200型能谱仪对球团进行微观组织分析,利用压力测试机测量其抗压强度。

1—氮气;2—高温电阻炉;3—冶金尘泥含碳球团; 4—控制柜

2 结果与分析

2.1 还原焙烧温度对球团微观形貌及强度的影响

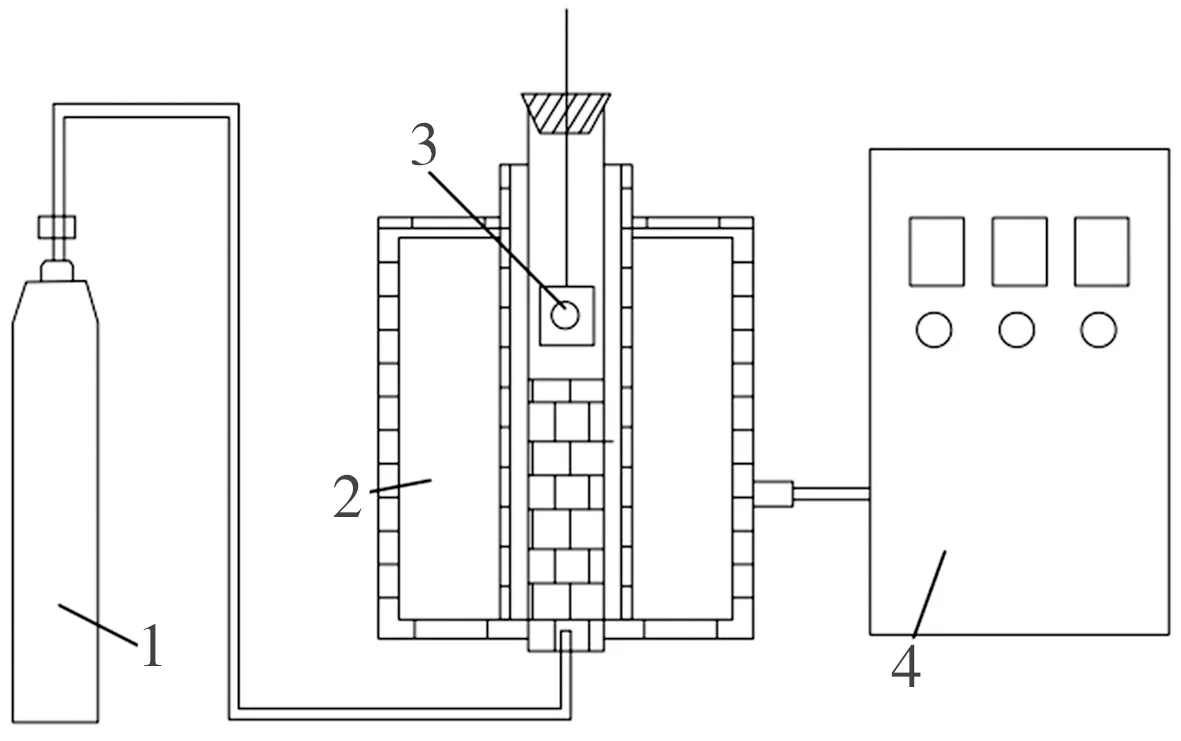

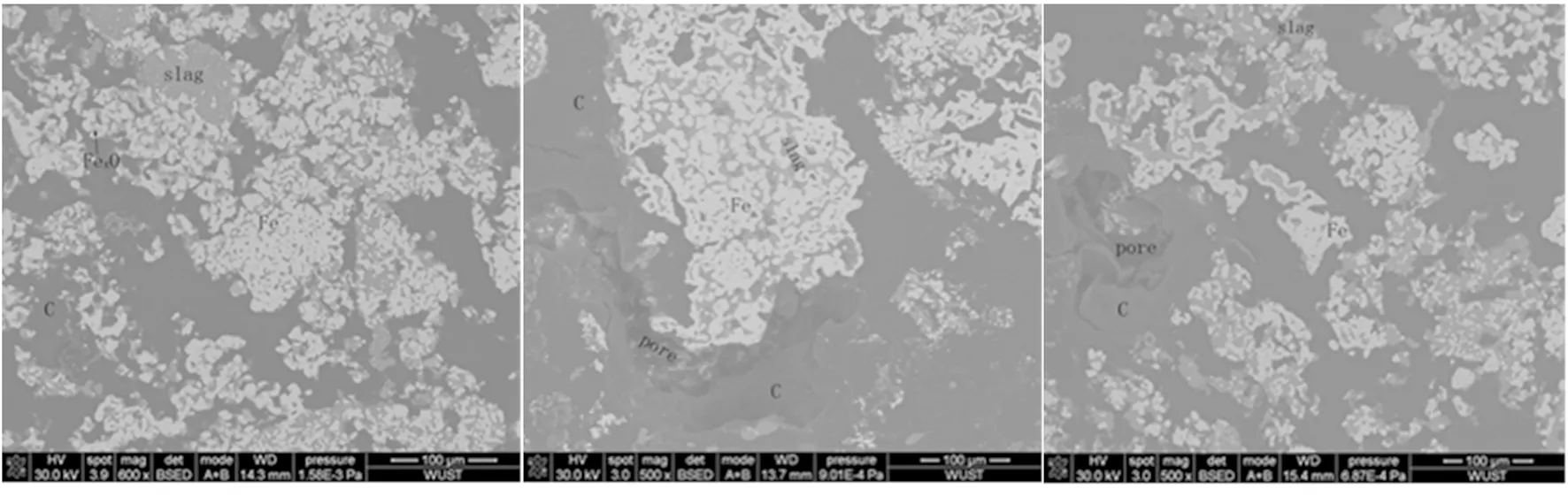

当含碳球团C/O摩尔比为1.0、还原焙烧时间为45 min时,经不同温度还原焙烧的球团内部微观形貌及相分布如图2所示。由图2(a)可知,经1150 ℃还原焙烧的球团内部金属铁相数量较少,且金属铁相、浮氏体相及渣相呈分散分布,未连接成片,相间存在大量残碳,金属铁相没有聚集形成连晶,同时,因球团内铁的高价氧化物被还原成金属铁和浮氏体,导致球团内部出现大量孔隙。升高还原焙烧温度至1220 ℃时(图2(b)),球团内部金属铁相明显增多并在局部区域形成连晶结构,浮氏体和残碳量有所减少,推测可能有少量浮氏体与SiO2在高温下结合生成低熔点的Fe2SiO4,使得渣相熔化并部分填充球团内部的孔隙[5]。继续升高还原焙烧温度至1270 ℃时(图2(c)),球团中出现大量的金属铁相,这些金属铁相大面积聚集形成铁连晶,极少量未被还原的浮氏体被铁连晶包裹,同时还有大量低熔点渣相填充了因碳消耗及锌挥发而产生的孔隙,使得金属铁相、浮氏体及渣相紧密连结,球团内部孔隙尺寸减小且均匀分布,此时,球团收缩且内部结构更加致密。

(a)1150 ℃ (b) 1220 ℃ (c) 1270 ℃

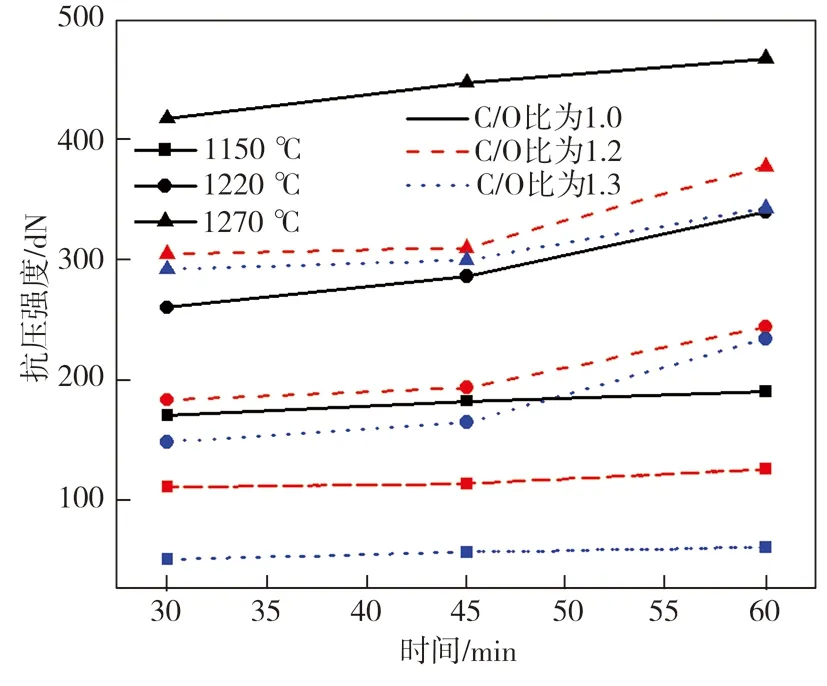

还原焙烧温度对球团抗压强度的影响如图3所示。从图3中可以看出,所有球团样品的抗压强度均随着还原焙烧温度的升高而不断增加,而且相比1150~1220 ℃区间, 1220~1270 ℃区间对应的球团抗压强度增幅更大,尤其当还原焙烧时间分别为30、45 min时,这种变化趋势更为明显。结合SEM分析结果可知,当还原温度低于1220 ℃时,球团内部提供主要强度支撑的金属铁相处于分散分布或局部区域团聚的状态,且在还原反应过程中产生的大量孔隙也未被填充,当还原温度升至1270 ℃时,球团中金属铁相聚集成大面积的铁连晶,渣相填充铁连晶间的孔隙,未被还原的浮氏体也被铁连晶包裹,此时球团内铁相数量增加、金属铁连晶更紧密以及内部部分孔隙被渣相填充是球团抗压强度明显增加的主要原因。

图3 还原焙烧温度对球团抗压强度的影响

2.2还原焙烧时间对球团微观形貌及强度的影响

当含碳球团C/O摩尔比为1.0、还原焙烧温度为1220 ℃时,在不同时间条件下还原焙烧的球团内部微观形貌及相分布如图4所示。由图4(a)可见,当还原焙烧时间较短时(30 min),球团经还原后所得金属铁相较少,铁连晶团聚物小,大量未被还原的铁氧化物以浮氏体形式被铁连晶包裹,未参与反应的大颗粒碳将铁连晶分割成局部区域的聚集体,填充于金属铁相与浮氏体之间的渣相量少,球团结构疏松多孔洞。将还原焙烧时间延长至45 min时(图4(b)),球团经还原后所得金属铁相增多且聚集成大范围的连晶,少量未被完全还原的浮氏体和残碳被铁连晶包裹且对铁连晶的分割作用大大降低,渣相填充铁相之间的部分孔隙并聚集成片。由此可见,延长球团还原焙烧时间,球团中铁氧化物与碳的反应更完全,铁氧化物还原更充分,金属铁相聚集成片,形成更多的铁连晶与渣相连结,填充了部分因碳消耗而产生的孔隙。

(a) 30 min

还原焙烧时间对球团抗压强度的影响如图5所示。从图5中可以看出,所有球团样品抗压强度均随还原时间的延长而增加,但具体增幅还受其它焙烧条件的影响,当还原焙烧温度为1150 ℃时,还原后球团抗压强度随还原时间的延长增幅较小,始终处于较低水平,随着还原焙烧温度的升高(1220、1270 ℃),球团抗压强度随还原时间的增加而明显增大,表明在高温下,还原时间对球团焙烧性能的影响作用增加,焙烧时间越长,还原反应就越彻底,所得金属铁相增多,球团抗压强度随之增大,但整体来说,温度因素对球团抗压强度的影响程度较时间因素更大。

图5 还原焙烧时间对球团抗压强度的影响

2.3 含碳球团配碳量对球团微观形貌及强度的影响

当还原焙烧温度为1220 ℃、焙烧时间为45 min时,不同配碳量的含碳球团经还原焙烧后其内部微观形貌及相分布如图6所示。从图6(a)中可以看出,当球团C/O摩尔比为1.0时,球团内还原出的金属铁相数量较多且在整个球团内聚集成铁连晶,未完全还原的浮氏体、渣相与铁连晶紧密连接,球团残碳量少,渣相部分填充因碳消耗而产生的孔隙;随着球团C/O摩尔比的增加(图6(b)),经还原焙烧后的球团内部金属铁相明显减少,且渣相中未被还原的浮氏体和残碳量增多,同时出现较大孔洞;当球团C/O摩尔比增至1.3时(图6(c)),经还原焙烧后,球团内部的金属铁相已经无法有效形成大片金属网络,同时因碳消耗而产生的孔隙非常大,大量残碳聚集在铁相与渣相间,破坏了金属铁晶粒之间的连接。因此配碳量越大,残碳量和灰分就越多,铁连晶被分割成大小不一的片区分散于球团内部,同时球团内部孔洞增多并伴有裂纹产生。

(a)1.0 (b)1.2 (c)1.3

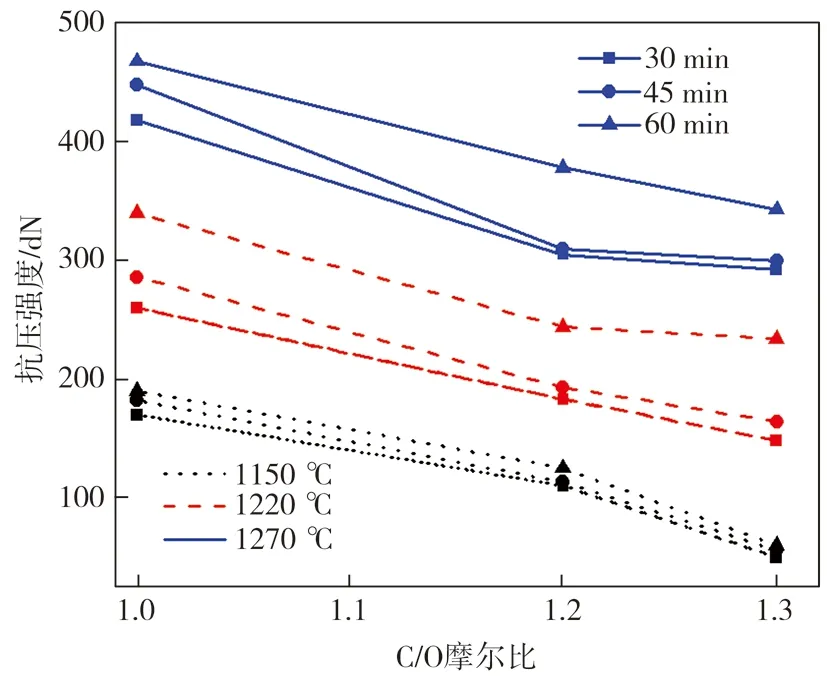

球团配碳量对球团抗压强度的影响如图7所示。从图7中可以看出,所有还原球团样品的抗压强度均随其配碳量的增加而不断减小,这是因为球团C/O摩尔比越大,参与还原反应的碳量就越多,大量碳被消耗后造成球团内部孔隙增多,同时还原球团中的残碳和燃烧未尽的灰分阻碍了金属铁相的连晶,从而导致还原球团抗压强度降低。此外,球团配碳比变化对球团抗压强度的影响程度还与配碳比变化范围以及还原焙烧温度有关,当还原焙烧温度较高时(不低于1220 ℃),球团C/O摩尔比由1.0增至1.2对其抗压强度产生的影响较C/O摩尔比由1.2增至1.3时更加明显,而在较低还原焙烧温度下(1150 ℃),当球团C/O摩尔比由1.2增至1.3时,球团抗压强度的减小幅度较C/O摩尔比由1.0增至1.2时更大,不过球团配碳比因素对其抗压强度的影响程度仍低于还原焙烧温度因素。

图7 配碳量对球团抗压强度的影响

3 结论

(1)在还原焙烧过程中,随着焙烧温度的升高,冶金尘泥含碳球团内金属铁相明显增多,由金属铁相大面积聚集而形成的铁连晶将少量未被还原的浮氏体包裹,同时大量低熔点渣相填充了因碳消耗及锌挥发所产生的球团孔隙,使得金属铁、浮氏体及渣相紧密连接,球团内部孔隙尺寸减小且分布均匀,球团收缩,内部结构更加致密,球团抗压强度随之增加。

(2)在还原焙烧过程中,随着焙烧时间的延长,冶金尘泥含碳球团中铁氧化物与碳的反应更充分,产生更多的金属铁相并聚集形成铁连晶结构,铁连晶包裹少量未被还原的浮氏体及残碳,削弱了它们对铁连晶的分割作用,加之渣相填充铁相之间的部分孔隙,改善了球团内部微观结构,球团抗压强度随之增加。

(3)随着冶金尘泥含碳球团配碳量的增加,经还原焙烧后的球团内部金属铁相明显减少,燃烧未尽的灰分及残碳量增多,同时尺寸较大的孔洞增多并伴有裂纹产生,大量残碳聚集在铁相与渣相之间,破坏了铁相连晶结构的整体性,球团的抗压强度随之降低。

(4)相比延长还原焙烧时间,升高还原焙烧温度对改善球团内部结构并提高抗压强度的作用更为显著。在本研究条件下,控制较低的球团配碳比,设定还原焙烧温度不低于1220 ℃、还原焙烧时间不少于45 min,可改善冶金尘泥含碳球团内部结构并获得较高的球团抗压强度。