基于蜂窝背板的层合靶抗弹侵彻数值研究

2021-12-17赵昌方朱宏伟任杰仲健林

赵昌方,朱宏伟,任杰,仲健林

(南京理工大学机械工程学院,江苏南京210094)

近年来,随着制造工艺的不断革新,先进复合材料被大量开发,涌现出许多类型的复合装甲,如液态复合装甲[1-7]、陶瓷复合装甲[8]、聚脲涂覆装甲[9]、纤维复合材料装甲[10]等,防护对象从子弹发展到了破甲弹[11]、穿甲弹[12]、爆炸冲击波[13]等。其中,子弹的防护装甲要求较高,如重复使用、高效防护、重量轻厚度小等。常见的凯夫拉纤维[14]、橡胶[15]、泡沫[16]、碳纤维[17]等材料,在防弹衣和防弹头盔、装甲车防弹车门、武装直升机防弹层等领域被广泛应用。当前,国际上研究最火热的一种防弹材料为穿孔结构[18]。穿孔结构根据弹着点的位置而体现出不同的抗弹性能。开孔蜂窝板属于一种穿孔结构,且蜂窝结构本身具有优异的力学性能,其抗弹性能值得关注。

碳纤维在拉伸和压缩两方面都具有较高的比强度和刚度,被称为“黑金”。根据LARSSON 和SVENSSON的研究,在碳纤维中加入有机纤维可以提升复合材料的弹道性能[19]。陶瓷在装甲防护领域的应用非常广泛,它属于一种高破碎材料,通常作为复合装甲的中间夹层,在受到撞击时产生大量裂纹发生碎裂,吸收弹丸的大量能量。SCHULDIES和NAGESWARAN[20]分析了陶瓷及轻型陶瓷的发展及其在军事防护中的应用。GONCALVES等[21]设计了一种陶瓷/金属(不锈钢304)装甲,把侵彻过程划分为3段;其研究结果表明,陶瓷能吸收大量的能量,使得装甲没被弹丸穿透。ZHANG 等[22]研究了预应力对双层陶瓷复合板弹道性能的影响,指出预应力对提高双层陶瓷复合板的弹道性能有一定成效。BRAGA 等[23]研究了冲击几何对陶瓷多层装甲系统弹道创伤的影响,尤其是陶瓷增强纤维复合材料。ALI等[24]研究了多孔装甲抗穿甲弹的弹道响应,结果表明,弹丸会根据弹着点的位置而出现穿透、偏转、跳弹等现象。BALOS等[25]通过研究几何、力学性能、厚度、倾角和间隙的影响,讨论了穿孔板对M-8API的拦截效果。

根据复合材料公司GURIT A G 弹道专家的研究,拦截子弹可分为3个阶段[26]。分别为弹丸变钝阶段,此过程使得弹丸的穿透力降低;减速阶段,此过程防护材料吸收弹丸的动能;捕捉阶段,此过程防护材料迫使弹丸停留在防护材料的背板之前。习惯上称面朝子弹飞来方向、首先被侵彻的靶板叫做面板,子弹穿透靶板后飞出的部位叫做背板,介于两者之间的部分叫做夹层,也叫芯层。弹道防护复合材料层合板的每层材料应具有不同的特性,第一层为高阻抗材料,第二层为波消散材料,第三层为碎裂吸能材料,第四层为弹丸运动阻挡材料[27-29]。基于这个拦截原理,结合穿孔板、复合材料和陶瓷材料,本工作设计了钢/碳纤维/陶瓷/蜂窝铝复合材料层合靶。这样的复合方式使得弹丸的头部在撞击第一层钢时发生塑性大变形,其压力波会使第二层碳纤维复合材料发生层裂失效而被耗散;第三层陶瓷材料发生碎裂从而吸收大量动能,第四层穿孔蜂窝铝背板以其较好的延展性防住较低速度的弹丸。通过有限元仿真讨论所设计靶板的抗弹性能,以期获得不同攻角下弹丸侵彻的弹道特性。

1 防弹结构设计及评价方法

1.1 层合靶防弹结构

纤维复合材料以其各向异性成为了一类非常有潜力的弹道防护复合材料。当弹丸侵彻进入纤维复合材料层合靶后,应力波沿着纤维传播,具有一定伸长率的纤维被拉伸,且纤维之间的界面层产生裂纹,层与层之间发生分层脱离,从而吸收大量的弹丸动能,阻止弹丸穿透。对应于抗弹原理,阻拦层采用钢(10 mm),吸波层采用碳纤维(5 mm),减速层采用陶瓷(10 mm),捕捉层采用蜂窝铝穿孔板(厚度10 mm,单元壁厚2 mm,边长10 mm),子弹为10.8 mm 卵形弹,结构如图1所示。垂直侵彻的情况下,以弹丸轴心线的投影划分,则六边形蜂窝背板上的弹着点可能性有3 种,即穿空(弹着点1)、打单壁(弹着点2)、打交点(弹着点3)。

图1 子弹-层合靶几何模型Fig.1 Geometric model of projectile-laminate target

1.2 抗弹评价方法

对于弹道防护材料的性能,更广泛的衡量标准是打靶结束后面板基线和背板鼓包的特征。后者包括发生穿透和不发生穿透两种工况;发生穿透时,背板特征主要有鼓包高度、开孔半径和损伤包络;不发生穿透时则没有开孔半径。面板基线的弹道极限主要表现为面板的内凹情况,也可以细分为开孔大小、损伤包络、内凹深度。事实上,这两者之间也存在着某种联系,因为面板的内凹会对背板的鼓包造成一定的影响;但在面板与背板之间还存在芯层的情况下,这个影响很小,几乎可以忽略。通常认为背板不发生穿透且鼓包高度非常小的弹道防护材料是理想状态;当然,若面板的指标同时也很好,则效果更佳。

防弹过程,实质上是防护材料吸收弹丸能量的过程。通过选用合理的材料和结构,实现将弹丸动能转化为材料应变能、动能、内能等形式,从而将弹丸的动能消耗为零,迫使其停止运动。通常认为发射后的弹丸内能很小且不发生变形,可看做刚体,仅考虑其动能,则弹道防护材料吸收的能量可通过弹丸的初始动能和剩余动能获得。被消耗的能量为初始速度与剩余速度的平方差值乘以其质量的一半,如式(1):

式(1)中,m为弹丸质量,v为速度。下标i代表初速度、o代表出靶速度。

2 有限元仿真分析

2.1 边界条件

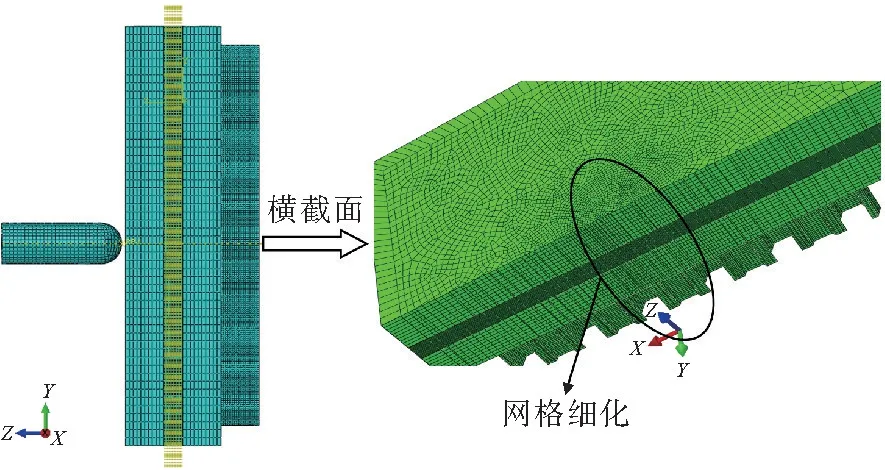

基于Aabqus/Explicit商业软件进行弹靶侵彻的显示动力学分析。采用C3D8R 实体单元对层合靶进行离散,其中,碳纤维复合材料板按照[0°/90°]10s规则铺20层。考虑到网格相关性,弹着点处进行网格加密。为降低高速侵彻过程中自由面反射拉伸波的影响,钢板、碳纤维板、陶瓷板四周采用非反射边界;而蜂窝背板由于是穿孔结构,四周固定即可。每层板之间采用层间界面cohesive接触,模拟胶结效果。子弹速度818 m·s-1,即制式穿甲燃烧弹的速度。有限元网格划分模型见图2。

图2 有限元网格模型Fig.2 Finite-element mesh model

仿真中的钢面板[30]和蜂窝铝背板[31]采用J-C模型,陶瓷采用JH-2模型[32],碳纤维复合材料采用各向异性本构模型和Hashin失效准则[33]。其中,陶瓷本构JH-2模型需通过编写子程序进行调用。碳纤维复合材料模型基于Fortran开发用户自定义子程序VUMAT,该模型能更好地模拟纤维和基体的拉压失效。层间界面单元采用双线性牵引力-分离位移本构,并采用2方向的层间剪切近似代替3方向的层间剪切[34]。仿真参数根据参考文献[32-34]进行设置。

2.2 材料本构模型

高速弹丸侵彻层合板的过程是高应变率行为,J-C本构模型考虑了应变率效应,广泛应用于金属材料。钢和铝用的J-C本构模型:

式(2)中,A、B、C、n、m为材料参数,为等效塑性应变为标准化等效应变率,为等效塑性应变率一般取1.0 s-1,T*为熔化温度,Tr为室温,Tm为常态下材料的熔化温度,T为材料当前的温度。

陶瓷采用JH-2强度模型,该模型中引入了J-C应变率项,采用类似的方法描述应变率效应。

式(3)中,A、B、C、N、M为材料参数,D为损伤因子(0~1之间,0表示无损伤,1表示完全损伤),σ*为归一化等效应力(即Von Mises等效应力与HEL极限应力的比值)为无损伤时的归一化应力,σ*f为完全损伤时的归一化应力,P*为归一化静水压力,T*为归一化静水拉伸强度,为归一化应变率。

碳纤维采用各向异性本构及Hashin准则,该本构模型未考虑应变率效应,一是碳纤维复合材料的应变率敏感程度低,二是本研究中的碳纤维复合材料层薄,且当前还没有统一的应变率相关本构。

式(4)和(5)中,σ为应力,ε为应变,[Cij]为刚度矩阵,E为弹性模量,G为剪切模量,v为泊松比。

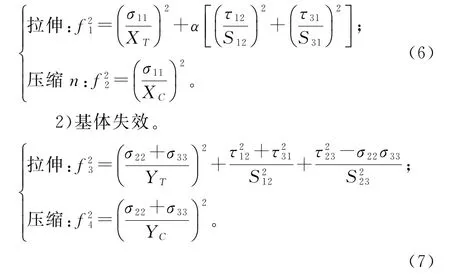

Hashin准则:

1)纤维失效。

式(6)和(7)中,fi为损伤变量,σii为正应力,τij为剪切应力,α为剪切贡献系数,XT、XC为纤维的拉伸强度和压缩强度,YT、YC为基体的拉伸强度和压缩强度,Sij为剪切强度。

层间界面本构模型如下,其本构参数可参考文献[35]。

式(8)中,t为名义牵引力,K为层间界面刚度,δ为有效位移,下标n、s、t分别表示层间界面的法向、纵向剪切方向和横向剪切方向。界面分层的临界断裂能采用B-K(Benzeggagh-Kenane)法则计算。

仿真中用到的部分材料参数[35-36]如下。

4340钢:密度7.83 g·cm-3,弹性模量200 GPa,剪切模量77.6 GPa,泊松比0.29,A=0.713,B=0.41,C=0.014,m=1.03,n=0.46。

2024-T3 铝:密度2.75 g·cm-3,弹性模 量72.2 GPa,泊松比0.35,A=0.324,B=0.59,C=0.002,m=1.34,n=0.42。

氧化铝陶瓷:密度3.7 g·cm-3,弹性模量152 GPa,A=0.93,B=0.31,C=0.007,M=0.6,N=0.64,=1.0。

T300碳纤维:密度1.475 g·cm-3;弹性模量Ea=145 GPa,Eb=8.9 GPa,Ec=8.9 GPa;泊松比vbc=0.34,vab=0.023,vac=0.023;剪切强度0.116 GPa;剪切模量Gbc=3.03 GPa,Gab=3.76 GPa,Gca=3.76 GPa;拉伸强度X=1.633 GPa,拉伸强度Y=0.072 2,GPa;压缩强度X=0.89 GPa,压缩强度Y=0.17 GPa;I型韧性270 N·m-1。

2.3 仿真结果分析

不同子弹攻角(60°、75°、90°)的弹道特性见图3~图6。由图3,图4看出,随着攻角的增大,层合靶的弹孔长度减小,蜂窝背板的变形更加均匀。层合靶中的钢板层以剪切的形式被侵彻开孔,弹孔发生稳定的塑性变形。碳纤维板较薄,其作用主要是吸收钢板传递过来的应力波,避免后续材料因应力波峰值大而提前的破坏。陶瓷层为主要的吸能层,它发生碎裂,形成许多裂纹,被侵彻破坏的形貌类似于一个锥体,这样的扩孔方式被称为“陶瓷锥”,见图5。蜂窝穿孔背板垂直侵彻时弹着点属于第三种类型,处于靶板正中,因此变形稳定。斜侵彻时,蜂窝穿孔背板与弹丸的作用时间更长,从而吸能更多。

图3 不同攻角下的侵彻结果:弹道截面及靶板的变形(Mises等效应力单位:MPa)Fig.3 Penetration results at different attack angles:ballistic cross section and deformation of laminate target(Mises equivalent stress unit:MPa)

图4 弹着点3蜂窝背板的变形过程Fig.4 Deformation process of the honeycomb backboard at shot point 3

图5 陶瓷层破坏情况Fig.5 Failure condition of the ceramic layer

图4为弹着点3的蜂窝穿孔背板侵彻过程。由图4可以看出,蜂窝背板的抗弹能力很弱,但是变形效果很好,可以填充其他材料以获得更好的效果。根据式(1),靶板的吸能可采用弹丸的速度差来表示。图6中子弹速度曲线显示,75°攻角时的减速效果与垂直侵彻相差不大,但60°攻角时相比于前两者的减速提高了150 m·s-1。这就说明攻角越小层合板的抗侵彻能力越好,当攻角小到一定程度甚至会出现跳弹的现象。本研究将该层合靶的减速过程分为3个阶段:一是钢板减速阶段,二是碳纤维板和陶瓷板减速阶段,三是蜂窝背板减速阶段。由图6看出,第一阶段的速度降约为100 m·s-1,而第二阶段的速度降最大,是主要的减速阶段。垂直侵彻和75°攻角侵彻时速度降约为200 m·s-1,而60°侵彻时速度降达到了350 m·s-1。垂直侵彻和75°攻角侵彻速度降相差不大的原因在于蜂窝背板弹着点的不确定性。垂直侵彻属于第三类弹着点,而75°攻角侵彻时属于第一类弹着点,其弹孔长度仅为垂直侵彻的1.035倍,60°侵彻的弹孔长度为垂直侵彻的1.15倍。

图6 弹着点3子弹速度变化曲线Fig.6 Changing curves of projectile′s velocity at shot point 3

3 结论

结合六边形蜂窝穿孔结构设计了一种复合材料层合靶,通过有限元仿真分析了不同攻角下靶板的弹道特性及吸能情况,得到以下结论:

1)弹道特性:随着攻角的增大,弹孔长度减小,陶瓷层形成的陶瓷锥减小,蜂窝背板由于弹着点不同而发生不同程度的变形;

2)吸能特性:随着攻角的增大,弹丸的速度降减小,即层合靶的吸能效果下降;侵彻过程中靶板的减速被分为3个阶段,第二阶段(碳纤维和陶瓷层减速阶段)的减速效果最大,约为350 m·s-1;

3)抗弹效果:蜂窝背板的弹着点与攻角和面板弹着点有关;增加弹丸与靶板的相互作用能提高抗弹效果;斜侵彻下弹丸与层合靶的初始接触面积更大,靶板与弹丸的相互作用效果更好。