基于Arrhenius方程氯丁胶管内胶应力-应变曲线预测及其扣压性能的计算仿真

2021-12-17尤黎明杜伟董晓坤韩笑邓涛

尤黎明,杜伟,董晓坤,韩笑,邓涛

(青岛科技大学高分子科学与工程学院,山东青岛266042)

液压胶管主要用于输送液压油,在液压系统中胶管要承受频繁的脉冲压力变化。在使用过程中,经常出现胶管与接头结合不严,拔脱及液压脉冲作用下胶管破裂等失效形式[1-2]。因此能够了解胶管与接头处结合状态及内胶使用一定时间后性能变化显得格外重要。

刘嘉鑫等[3]研究了钢丝缠绕液压胶管内压下的有限元分析;李再有[4]研究了矿用设备液压胶管损坏原因分析及对策;刘建等[5]研究了汽车液压制动软管的寿命优化;张一川等[6]研究了制动胶管编织骨架层正交各向异性力学性能与管体扭转变形仿真分析及试验验证;黄德银等[7]研究了液压制动软管设计;王宝星等[8]对扁平钢丝增强液压胶管的性能进行了研究;杨忠炯等[9]研究了强振动环境对液压胶管寿命的影响。但是,对液压胶管扣头处内胶使用一定时间后性能变化鲜有报道。本工作研究液压胶管使用一定时间后扣头处内胶性能变化,采用阿累尼乌斯方程预测其高温使用一定时间后内胶应力-应变曲线,将预测应力-应变曲线导入大型非线性有限元软件Abaqus进行计算仿真,了解内胶使用一定时间后扣压状态下的应力状态。

1 实验部分

1.1 主要仪器设备

开放式炼胶机,X(S)K-160 型,上海双翼橡塑机械有限公司;无转子硫化仪,GT-M2000-A 型,台湾高铁有限公司;平板硫化机,HS 1007-RTMO 型,深圳佳鑫电子设备科技有限公司;电子拉力机,I-7000S型,台湾高铁检测仪器有限公司;老化实验箱,GT-7O17-M 型,台湾高铁有限公司。

1.2 原材料及实验配方

主要原料:CR(M40),日本电气化学;N774,卡博特;异丁烯,微晶蜡1.5份,莱茵化学,其他均为市售。均为质量份。

实验配方:NBR,100份;硫黄,2.5份;促进剂,2.5份;Zn O,5份;硬脂酸,2份;炭黑550,60份;炭黑660,30份;白炭黑,15份;邻苯二甲酸二丁酯,15份;固体防老剂BLE,2份;黏合剂,4份。该实验配方为某公司实际生产配方。

1.3 试样制备

将辊距调至最小,将称量好的氯丁生胶加入开炼机,包辊后加入氧化镁和微晶蜡等小料,左边割3刀右边割3刀混炼均匀后加入填料,待填料吃完混炼均匀后加入硫化体系,左3刀右3刀吃料完成后,打三角包5次,混炼均匀后调大辊距下片停放24 h,以备硫化制片;将已备好的混炼胶片放入平板硫化t90+1 min,冷却后裁样,准备实验。

1.4 应力-应变曲线获取

应用1.3中未老化及热油老化后得到的试样,通过拉伸实验测得应力-应变曲线,以备计算分析过程中使用。

1.5 性能测试

热氧老化实验条件:按GB/T 20028—2005 要求,热氧老化箱应符合GB/T 3512规定,当试验是在热油中进行时,温度控制的方法应取决于热油,且温度选取不少于3个,这里选取老化实验温度分别为70、85、100 ℃。

将裁好的样片分成若干组放入液压油中,分别放入70、85和100 ℃的老化箱中,老化1、3、6、9、12 d,老化完成后洗涤样片,停放0.5 h后进行拉伸实验。

2 Arrhenius方程预测理论

一般情况下,化学反应速率随着温度的升高而加快,对于橡胶热油老化反应,随着温度的升高,橡胶大分子网络更容易产生断裂和降解反应,温度和化学反应的关系可以用阿累尼乌斯方程(1)表示:

式(1)中:K(T),反应速率的常数,min-1;A,指数因数,min-1;E,活化能,J·mol-1;R,摩尔气体常数;T,热力学温度。

化学反应关系式以式(2)表示:

式(2)中:Fx(t),反应关系的函数;t,反应时间。

在不同的反应温度Ti下,不同的反应速度Ki以不同的反应时间ti达到相同的临界值Fa:

式(1)代入式(3)得到式(4):

合并常数项称为B以后,以对数式(5)表示:

式(5)所对应的曲线中,lnt与热力学温度的倒数1/T呈线性关系,斜率为E/R,这就是阿累尼乌斯图。通常情况下,时间的对数lgt与热力学温度的倒数1/T呈现阿累尼乌斯关系曲线。主要的老化反应在一定的温度范围内,活化能是常数。当用外推法以短时间预测长时期的性能时,必须以短时间的数值作出适宜的曲线,Arrhenius方程本身是经验公式[10],适应于多种随温度升高而加快的复合化学反应。在热油老化过程中,橡胶大分子网络断链降解随着温度的升高而加快,因此Arrhenius方程可用于预测热油老化过程中性能变化。

3 计算仿真过程

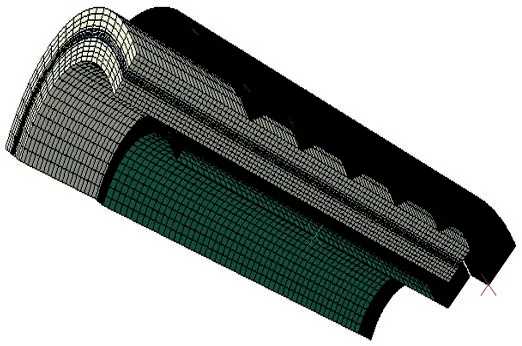

计算仿真流程依次为建模、装配、赋予材料参数、定义分析步、定义相互作用、负载、划分网格及提交作业等流程;其中建模是依据生产图纸,装配、定义相互作用和负载实际生产条件创建,材料参数均是实测所得;这里以仿真内胶高温热油老化一定后扣压性能,近似代替胶管扣押后,内胶高温热油老化一定时间后的性能。图1为胶管扣压处三维模型,图2为胶管扣压后脉冲作用下胶管变形图,研究单元如箭头所示,具体相关参数均由生产方提供。

图1 胶管三维模型Fig.1 Three dimensional model of rubber hose

图2 胶管截面Fig.2 Section of hose

4 结果与分析

4.1 内胶应力-应变曲线

根据Arrhenius方程预测理论,为预测得到性能临界值时lgt与1/T的关系,进而拟合得所需应力-应变曲线,首先要对不同温度下热油老化不同时间的试样进行拉伸实验,整理所得数据;此处呈现70 ℃热油老化不同时间后的实验数据图见图3。

由图3可知:内胶在70 ℃热油老化不同时间下,随着热油老化时间的延长,内胶应力及应变均有所降低,定伸应力也呈现不同程度的下降,热油老化1 d时,定伸应力下降最快,分析认为:内胶在热油老化1 d时,液压油浸入内胶中,使得大分子网络间距离增大,定伸应力下降;热油老化3 d及更长时间后,大分子网络在热油作用下发生老化断链及缓慢降解反应,产生应力集中点,从而使得内胶应力、应变及定伸应力下降。

图3 343 K 内胶热油老化不同时间后应力-应变曲线Fig.3 Stress-strain curves of inner rubber aged at 343 K with hot oil at different time

4.2 以Arrhenius方程为基础预测一定条件下的材料参数

4.2.1 不同应力保持率与时间关系的预测

根据GBT 20028—2005老化实验要求,当老化实验是在热油中进行时,选取3个老化温度70、85和100 ℃。因此,3个温度下的热油老化后的拉伸数据,满足Arrhenius方程预测要求。

为预测得到性能临界值时lgt与1/T的关系,需要分别整理70、85和100 ℃(对应热力学温度为343、358和373 K)热油老化不同时间后应力-应变数据,分别取其应变为30%,60%,90%,120%,180%时所对应的名义应力保持率进行预测,以应变为30%为例,依据Arrhenius方程进行预测。

首先统计应变为30%时,热油老化不同时间不同温度下的名义应力,以老化后名义应力与原始名义应力比值(名义应力保持率)做表1。

表1 不同温度热油老化不同时间后名义应力保持率Table 1 Nominal stress retention rate of hot oil aging at different temperature and time

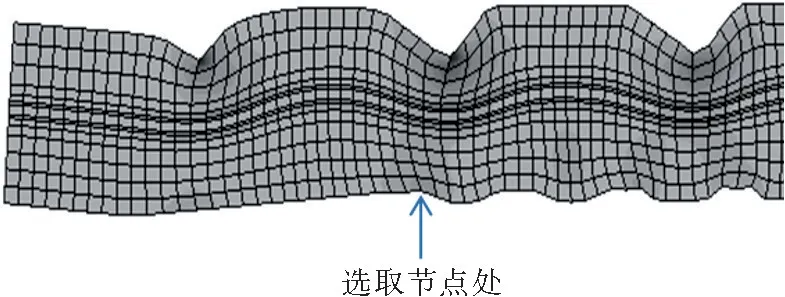

依据Arrhenius方程预测理论可知,热油老化过程中复杂的化学反应随着温度的升高而加快,而化学反应是应力应变变化的原因,因此在不同温度下,应力保持率与老化时间存在不同关系;依据表1中名义应力保持率数据,以名义应力保持率为纵坐标,对应时间对数lgt为横坐标,将所选性能的测试值作为时间的函数作图如图4所示。

图4 名义应力保持率与不同老化时间关系图Fig.4 Relationship between nominal stress retention rate and time at different temperatures

以名义应力保持率为0.6时作为临界值,利用插入法分别求得应力保持率为0.6 时3 个温度(343、358和373 K)下所对应的时间lgt,如表2。

表2 不同温度下名义应力达到临界值所需时间Table 2 Time needed for nominal stress to reach critical value at different temperatures

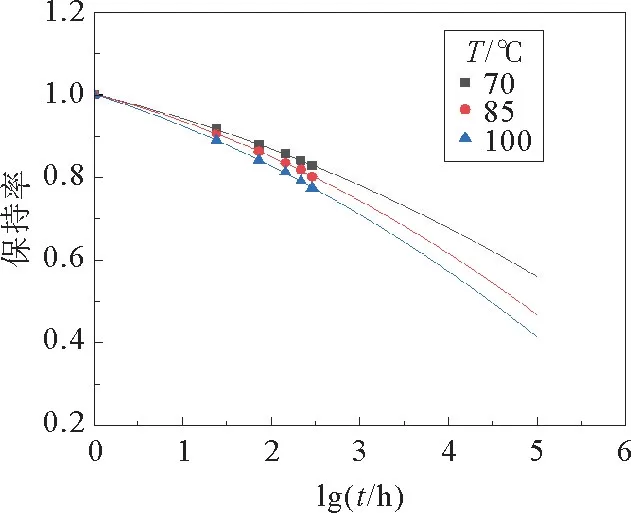

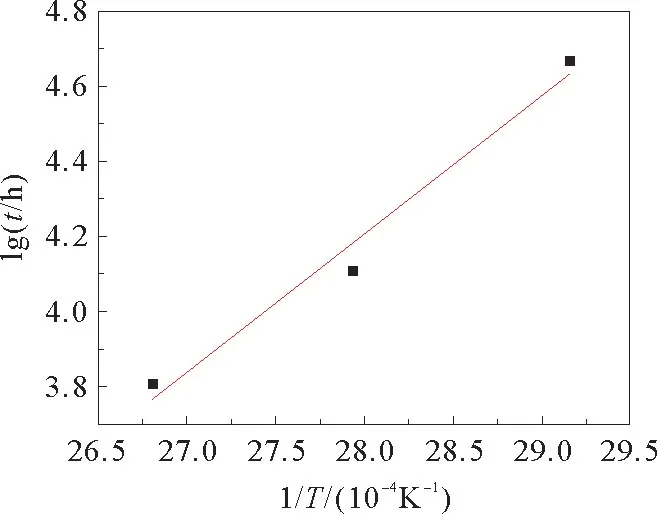

依据Arrhenius方程预测理论,时间的对数lgt与热力学温度的倒数1/T呈现阿雷尼乌斯关系曲线,因此以每个测试温度达到对应保持率时间的对数lgt(t的单位为h)与相应的测试温度的热力学温度的倒数1/T作图,以求得最佳拟合直线见图5。

图5 固定保持率时间与温度关系图Fig.5 Relationship between time and temperature under certain retention rate

如图5所示,利用数据处理软件拟合出3点所在一次函数关系,得到的拟合关系式为:lgt=3 691.7/T-6.235 8。

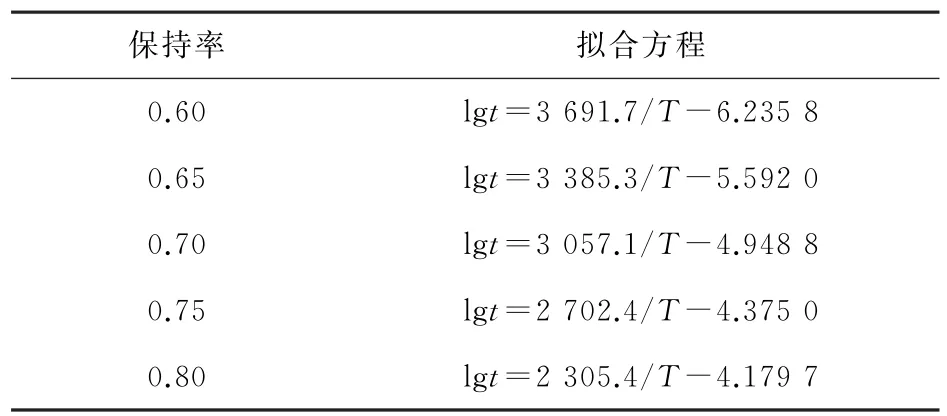

重复以上计算过程分别拟合名义应力保持率临界值为0.65,0.70,0.75,0.80 时lgt与1/T关 系式,如表3所示。

表3 不同名义应力时间与温度变化关系Table 3 Relationship between lg t and 1/T under different nominal stress retention rates

由名义应力保持率所对应的lgt与1/T拟合方程即可得知该保持率下时间与温度的关系,不同温度下名义应力保持率达到临界值时对应不同时间,即高温对应短时间,低温对应更长时间。

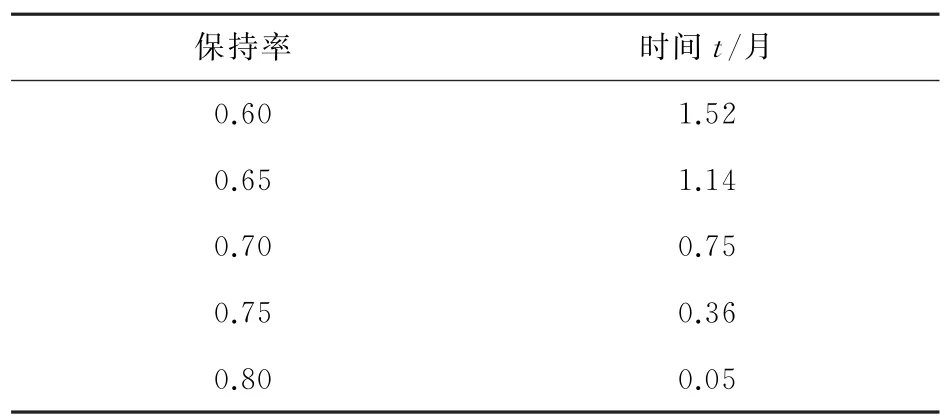

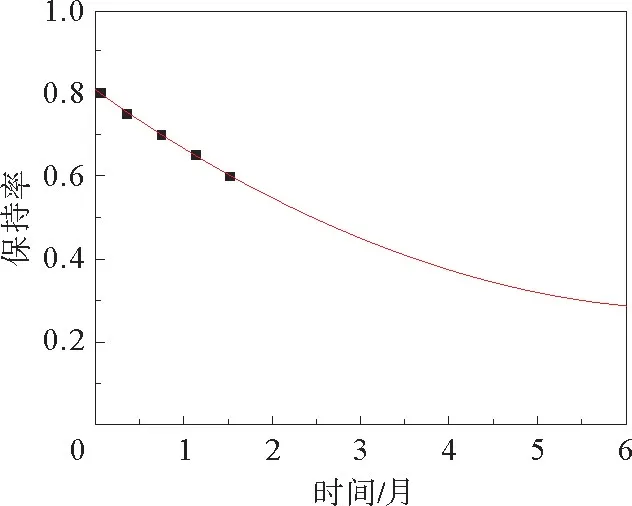

内胶使用温度高达125 ℃,即398 K,将398 K带入表3中,可得出相应的t,单位为h,这里将其转化为月份,每月按720 h算,整理得到名义应力保持率与时间关系表,见表4。

表4 达到不同名义应力保持率所需时间Table 4 Time required to achieve different nominal stress retention rates

在温度不变的情况下,化学反应速率可认为是不变的,即化学反应进程与时间成某函数关系,化学反应进程宏观表现为性能保持率,因此性能保持率与时间成某函数关系;为得到在398 K 高温下名义应力保持率与其老化时间的关系,应用数据处理软件,以时间t为横坐标,保持率为纵坐标,将表4中的数据拟合作图得到关系式y=0.010 81t2-0.151 61t+0.806 79,t为时间,单位月,y为名义应力保持率,如图6所示。从关系式中即可预测使用一定时间后的应变为30%应力保持率。

图6 名义应力保持率与时间变化关系图Fig.6 Relationship between nominal stress retention rate and time

以上预测是以阿累尼乌斯方程为基础,在高温398 K 下,对应变为30%时名义应力保持率与时间关系进行预测,取对应时间下名义应力保持率与原始数据的乘积即398 K 下热油老化该时间后的应力;为得到应力-应变曲线,需分别取应变为60%,90%,120%,150%,180%对其应力保持率进行预测,同样可预测出使用一定时间后某应变下应力保持率与时间的关系,其拟合方程如表5所示,y表示名义应力保持率,t表示时间,单位月。

表5 不同名义应力保持率与时间关系式Table 5 Relationship between nominal stress retention rate and time

4.2.2 应变保持率与时间关系的预测

4.2.1 节是以阿累尼乌斯方程为基础,预测在高温398 K,不同应变下名义应力保持率与时间的关系。

内胶在热油老化过程中,其应变也将随着使用时间的延长而发生变化,因此,以同样的方法预测出内胶应变保持率随时间的变化关系如图7所示,预测得其应变保持率拟合关系式y1=0.008 47t2-0.133 79t+0.808 68,y1表示应变保持率,t表示时间,单位月。

图7 应变保持率与时间变化关系图Fig.7 Relationship between strain retention rate and time

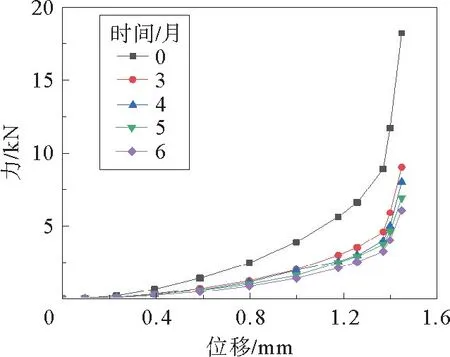

4.2.1 节分别预测了不同应变下名义应力保持率率与时间关系,应变保持率与时间关系,整理以上预测数据,分别预测出热油老化3、4、5月后内胶名义应力保持率,与原始应力相乘转化为应力;同样预测出热油老化后3、4、5月的应变保持率,转化为应变,将数据整理如图8所示。

图8 398 K 热油老化不同时间后应力-应变曲线Fig.8 Stress-strain curves of hot oil aging at 398 K for different time

4.3 内胶热油老化一定时间后扣压性能的计算仿真

将图8中所示预测高温热油老化3月和5月的材料参数以及未老化的材料参数导入Abaqus中,提交结果进行计算仿真。

静刚度是分析胶管整体扣压紧密性的关键。因此,首先对内胶扣压静刚度变化进行计算仿真,如图9所示。分析预测数据可知;内胶热油老化3~5月后,静刚度明显下降,扣压紧密性降低,更加容易发生漏油现象。

图9 静刚度变化趋势图Fig.9 Trend of static stiffness

内胶在脉冲作用下发生一定形变,若超过内胶应力最大值,内胶破损。因此,通过Abaqus仿真内胶不同节点处应力大小,将内胶应力与材料参数应力值相比较,判断内胶是否破损,从而预测内胶使用寿命。如图10所示:热油老化6月后,胶管扣压后内胶在不同节点处应力大小变化曲线,随着老化时间的延长,材料参数最大应力及内胶节点处应力逐渐下降,当热油老化6月时,内胶节点应力达到材料参数最大应力值1.5 MPa,内胶发生破坏。

图10 热油老化不同时间后材料应力与内胶节点处应力变化图Fig.10 Material stress and internal adhesive joint stress after hot oil aging for different time

5 结论

1)基于阿累尼乌斯方程预测胶管氯丁内胶应力-应变曲线,结果表明:内胶热油老化3~6月时,其应变保持在80%以上时,应力明显下降。

2)基于Arrhenius方程预测所得高温热油条件下应力-应变曲线为材料参数,对胶管扣压计算仿真,得到内胶性能,结果表明:热油老化3~5月后,静刚度明显下降,漏油风险增大。

3)热油老化6 月后,预测得材料最大应力为1.5 MPa,其对应胶管扣压后节点应力达到1.5 MPa,因此,内胶使用6月以内时较为安全,使用时间多于6月时,内胶破损,漏油风险较大。