液压式浸没泵在半潜式储油平台上的应用

2021-12-17尤学刚程纠吴尧增刘孔忠刘伟杰汪建平

尤学刚,程纠,吴尧增,刘孔忠,刘伟杰,汪建平

(中海石油(中国)有限公司 海南分公司,海口 570100)

陵水17-2气田开发工程项目采用半潜式平台回接水下生产系统,设计水深1 500 m。气田采出的天然气在平台处理合格后通过海管外输,凝析油储存在平台的4个立柱内,通过油轮定期外输[1]。

半潜式平台的船体立柱部分除储存凝析油外,还储存有污油、压载水、富乙二醇、贫乙二醇、淡水和柴油。凝析油舱除具备储存凝析油功能外,由于位于密封空间,需要特别关注平台的整体安全。所述项目所有油舱周围均设有空舱,根据API505规范,空舱划分为1级1区,起到隔离危险区与非危险区域的作用。设置大量的空舱,使得船体内可布置设备及管线的有效空间减小,无法布置机舱和泵舱。陵水17-2平台为全球首座10万t级半潜式储油生产平台,没有同规格的平台可参考。考虑到液压式浸没泵具有可靠性高、现场无防爆问题、寿命长、集成方便等优点[2],在FPSO及半潜式平台上大量使用。为满足平台应用需求,对在液压系统上设置储能器保证台风期间系统的安全;使用真空自吸装置提高泵的吸入性能;在排载泵管柱上设置密封装置保证船舱的水密等方面进行讨论。

1 选型

凝析油舱高度为59 m,远高于以往FPSO的油舱,无法采用深井泵和长轴泵[3]。综合考虑,采用液压式浸没泵作为凝析油、污油、压载水、富乙二醇和贫乙二醇的输送泵,每个立柱设置1台独立的HPU(液压站),供本立柱的各泵使用,系统集成了货油装卸、扫舱、压载等多种功能[2]。此方案具有船体内部操作、维护工作量小、介质舱无电气设备、本质安全性高等特点。淡水和柴油的用户需求量小,采用普通的离心泵即可,占地空间小,布置在底部机械处所。

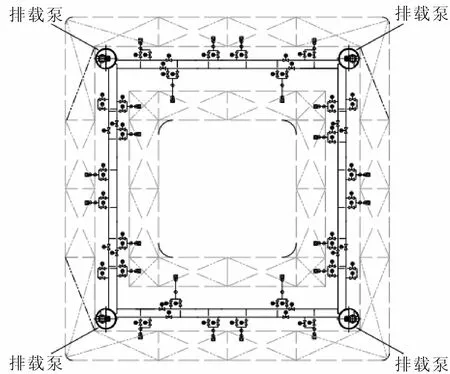

根据实际使用需求,各泵均采用常规货油泵。每个立柱布置1台排载泵,所有压载舱通过2个主环路总管相连,总管接入排载泵,所有4台排载泵均可以互为备用,满足规范要求的每个压载舱至少有2台泵能排水的要求,4个角各布置1台排载泵(见图1)。

图1 2个主环路总管

由于排载泵的入口需要连接大的管线,将排载泵泵头安装在吸入盒内,吸入盒侧面设置入口管口。污油泵的取水口有3个不同的高度,3个高度的管线通过三通接入总管,再从底部接入泵的吸入盒。

2 设计思路

为满足平台的生产需要,结合平台现状,对液压式浸没泵系统进行优化:①在液压油回油管线上设置缓冲器,保证台风期间整个液压系统的本质安全;②由于排载泵和污油泵的入口连接管线,特别是排载泵连接的管线需要从环形压载水管线接入,管线长,管件多,入口阻力大,泵安装真空自吸装置,可大大提高泵的吸入能力,同时起到快速排载的作用;③在排载泵管柱上设置水密装置,保证穿舱处以上的区域全部为水密区域,上部区域所有房间均不采用水密设计,减少投资。

2.1 台风期间系统的安全

液压式浸没泵非工作状态时,HPU上的液压油补给泵启动,给液压油系统提供一定的压力,保证液压油系统的压力高于介质舱内介质的静水压力,机械密封正常受压,保证液压油系统的安全。否则若液压系统无压力,舱内介质的静水压力长时间高于液压油的压力时,易损坏液货密封和机械密封,造成液压油系统发生故障。台风期间,主电关闭,仅有UPS(不间断电源)工作,若用UPS给补给泵提供电力,短时间内就会耗光所有的电力;若要保证补给泵在台风期间一直工作,则需求UPS的容量非常大,投资增大。在液压油系统的回油管上增加1个储能器(见图2),在平台失电前提前给储能器充满氮气,保证液压油系统能维持一定的压力,可以很好地解决台风期间,平台电力不足的情况。

图2 液压系统上增加储能器

2.2 真空自吸装置的使用

通常,液货泵配备真空自吸装置起到超级扫舱的作用[4],即通过抽真空将吸入盒内的介质先清空,使介质舱内和管线内的介质尽可能地流入吸入盒中,超级扫舱,可快速装载下一批货物。本半潜式平台靠锚链系泊固定,每个舱装卸同一种介质,不要求能快速装载下一批货物,除介质舱定期年检需要清舱外,平时对舱内的残液量不做严格的要求。

排载泵和污油泵在泵头均装配有吸入盒,并在吸入盒顶部安装真空自吸装置的吸入管。排载泵在吸入盒内安装液位变送器,通过液位的高低来启停真空自吸装置。根据ABS MODU规范要求,至少有2台泵能有效排空每个压载舱。由于本平台为4立柱设计,即要求每台泵均能排空邻近立柱的任意压载舱即可,泵入口管线阻力根据计算考虑为9 m水柱。在0.7 MPa(表压)压力的空气作用下,自吸装置产的的真空度随时间的变化见图3,其中实线为排载泵的自吸装置真空度曲线,自吸装置可在30 s内产生6 m的真空度,可极大地改善泵的吸入性能,尽可能将邻近立柱的压载舱及长距离管线内的介质排空。

图3 自吸装置真空度变化

真空自吸装置的核心部件为喷射器,排载泵的喷射器固定在顶板上,实物见图4。

图4 排载泵喷射器实物

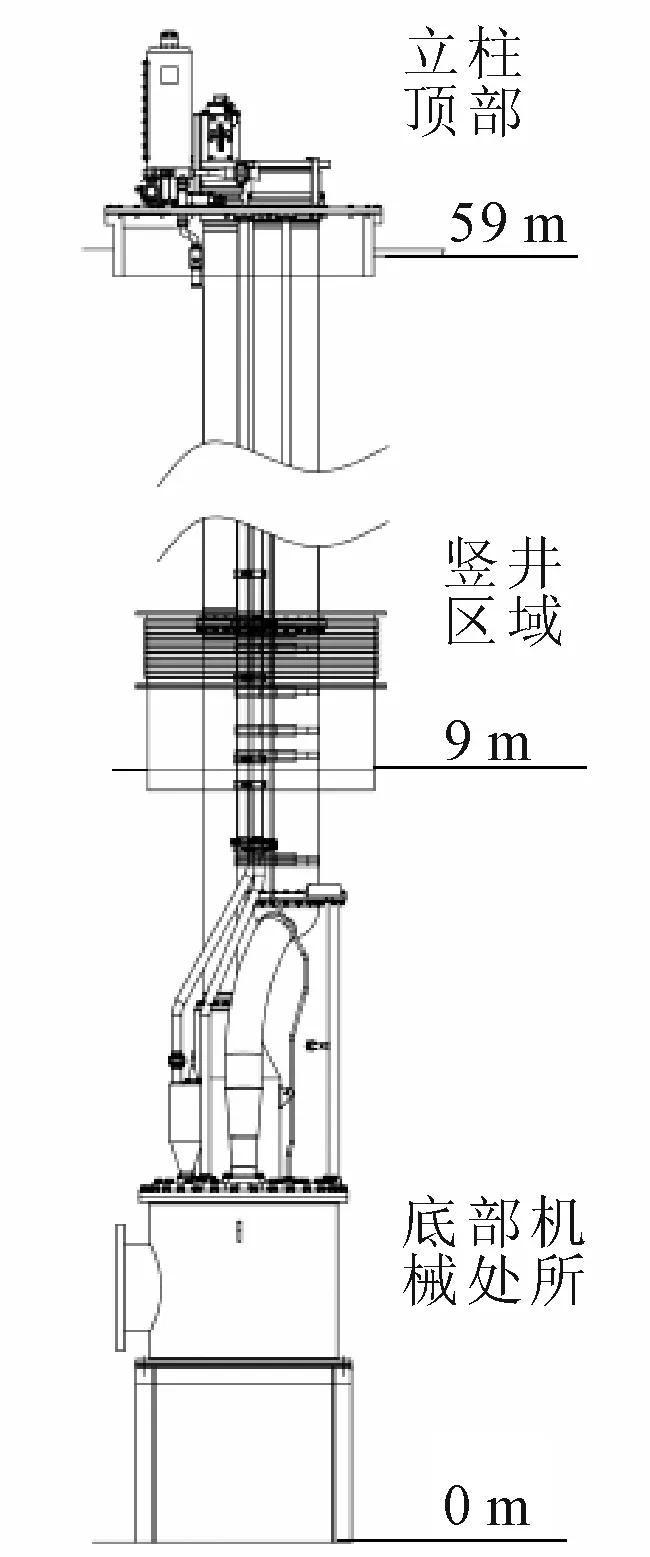

2.3 排载泵管柱上设置密封装置

所有液压式浸没泵中,排载泵的管柱最长,达到59 m。泵头及吸入盒安装在底部机械处所区域,上穿9 m标高的甲板至竖井区域,再上穿59 m标高的立柱顶部甲板,泵顶板固定在立柱顶部甲板,起到水密立柱顶部甲板的作用。而管柱从底部机械处所区域上穿到竖井区域,需要在9 m标高的穿舱处保证水密性,见图5。

图5 排载泵布置说明

常规做法是用50 m长的护管将穿舱的泵管柱完全套住,水只会流到护管里,不会进入坚井区域,从而起到水密作用。但是50 m长的护管在船舱里很占用空间,安装固定难度非常大,且提泵维修时无法拆卸中间支撑。

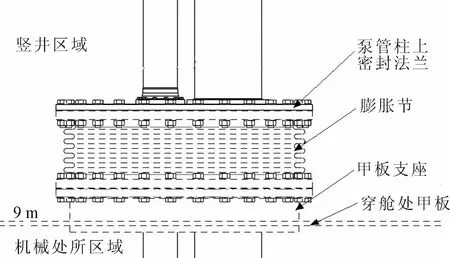

分析后提出,取消此护管,在穿舱处安装1个膨胀节,下端通过1段短节即甲板支座固定在甲板上,在泵管柱上的连接部位增加1副密封法兰,见图6。

图6 排载泵管柱上的密封法兰

膨胀节上端通过螺栓与密封法兰连接,起到水密作用,见图7。

图7 排载泵管柱密封装置布置示意

膨胀节采用船用行业标准,易采配。由于排载泵管柱包括高压液压进油管、低压液压回油管、隔离空腔管、液货管、扫舱管、自吸装置管[5],若密封法兰直接与甲板支座连接,船体由于运动会导致此水密装置对泵管柱产生作用力。以往项目中未在管柱的中部位置安装过水密法兰,考虑通过膨胀节可减少由于增加水密装置导致泵本体整体受力大的变化,同时起到水密作用。采用此方案,4台排载泵的安装减重70 t,泵整体安装工作难度及工作量也大大减小,且更有利于后期泵的维护。同时,此水密装置的设置,可保证9 m标高以上的区域满足水密要求,将所有操作间的门设计为非水密型式,减少投资。

水密装置主要参数如下。

压力:0.6 MPa(表压),直径:1 000 mm;

膨胀节波数4,轴向位移44 mm,横向位移2.9 mm。

3 安装

关于货油泵的安装[6-7],需要特别注意焊接顺序,泵座本身的焊缝不能位于船体的横向方向,应尽量与船的纵向方向平行。本项目中除了排载泵的安装有特殊考虑外,其他泵的安装与其他项目类似。排载泵由于底部安装有吸入盒,吸入盒固定在舱内的甲板上。排载泵为两点支撑,泵的重量主要作用在吸入盒上,顶板为弹性支撑,与其他货油泵的悬挂支撑形式不一样。安装顺序:先安装底部吸入盒,再安装泵顶板、焊接顶部甲板支座,及连接管柱水密装置,焊接水密装置处的甲板支座。中间管柱的水密装置连接为首次应用,为竖直方向最后的焊接及连接部位,剩下为中间拉杆的连接等。

4 结论

15台液压式浸没泵已在陵水17-2平台全部调试完成,各项性能指标良好,达到了预期的设计效果。

1)在液压式浸没泵液压系统上设置储能器,可保证台风期间系统的安全,即使平台没有电源,利用储能器预充的氮气也可保证液压系统不会被外部介质污染,很好地解决了平台上这一特殊时间的系统安全问题。

2)将液压式浸没泵的超级扫舱功能应用到提高泵的吸入性能上,保证在复杂的吸入管网上,较大的吸入阻力情况下,泵能正常工作。

3)在多根管组成的泵管柱上设置密封法兰,并通过水密装置与舱壁固定,既可保证船舱的水密,又能减少现场的安装量,使排载泵尽早投入使用。